基于计算机辅助技术的球形储罐模块化设计系统的开发

2019-07-16林玉娟孙雅丽张莹光王丽国

林玉娟,孙雅丽,张莹光,张 欣,王丽国

(1. 东北石油大学机械科学与工程学院,黑龙江 大庆 163318; 2. 中国石油天然气股份有限公司大庆石化分公司,黑龙江 大庆 163711; 3. 天津市北辰区双口镇政府,天津 300400; 4. 大庆油田化工有限公司甲醇分公司,黑龙江 大庆 163411)

球形储罐作为压力容器的一种,由于其具有承载能力强、建造用钢量少、占地面积小等优点【1】,应用领域越来越广泛,而计算机辅助技术也已广泛运用到了现代社会的众多领域中,因此将计算机辅助技术应用于球罐的设计领域有着很重要的现实意义。然而由于球罐设计的专业性与复杂性,市面上的通用设计、分析软件并不具备这一特定功能,且随着科学技术的进步、球罐设计与建造标准的更新,一些早期开发的球罐设计系统已经无法适用于现今的计算机环境及生产需要【2】,因此开发一套适应当前环境的球罐设计系统就显得十分必要。

1 球形储罐设计系统

为解决在工程实际中球罐设计人员面临的问题,球形储罐模块化设计系统将计算量大、过程繁琐的设计步骤设计为计算机程序,提高计算速度,缩短设计周期【3】,使设计人员能够将更多的时间用于设计中的创新创造环节。

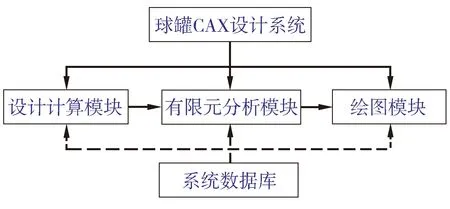

根据系统的设计与绘图2大功能,在综合考虑系统与数据库兼容性的前提下,选择合适的开发语言将该系统分为设计计算模块、有限元分析模块和绘图模块3大部分。各模块在功能相对独立的同时可以通过数据库进行数据共享及交换,既减少数据的冗余度,避免了数据存储空间的浪费【4】,又能够完成球罐的强度设计计算、有限元分析以及设备图绘制等功能,覆盖球罐设计的全过程,有助于提高球罐设计的准确性,缩短设计时间,降低设计的复杂性,并能为相似系统的进一步研究与开发提供依据。该系统的功能模块如图1 所示。

图1 设计系统的功能模块

2 球形储罐设计系统的模块化

2.1 设计计算模块的实现

在工程实际中,1个球罐的完整设计计算过程大致上可以分为3个步骤:工艺参数的选择确定、球罐结构设计、强度校核计算【5】。设计计算模块作为球罐设计系统的第一个模块,是之后2个模块的基础。只有完成了球罐各结构参数的计算及选择,并通过强度校核,才能为接下来的设计任务提供必要的数据,并确保各结构参数的合理性与安全性。

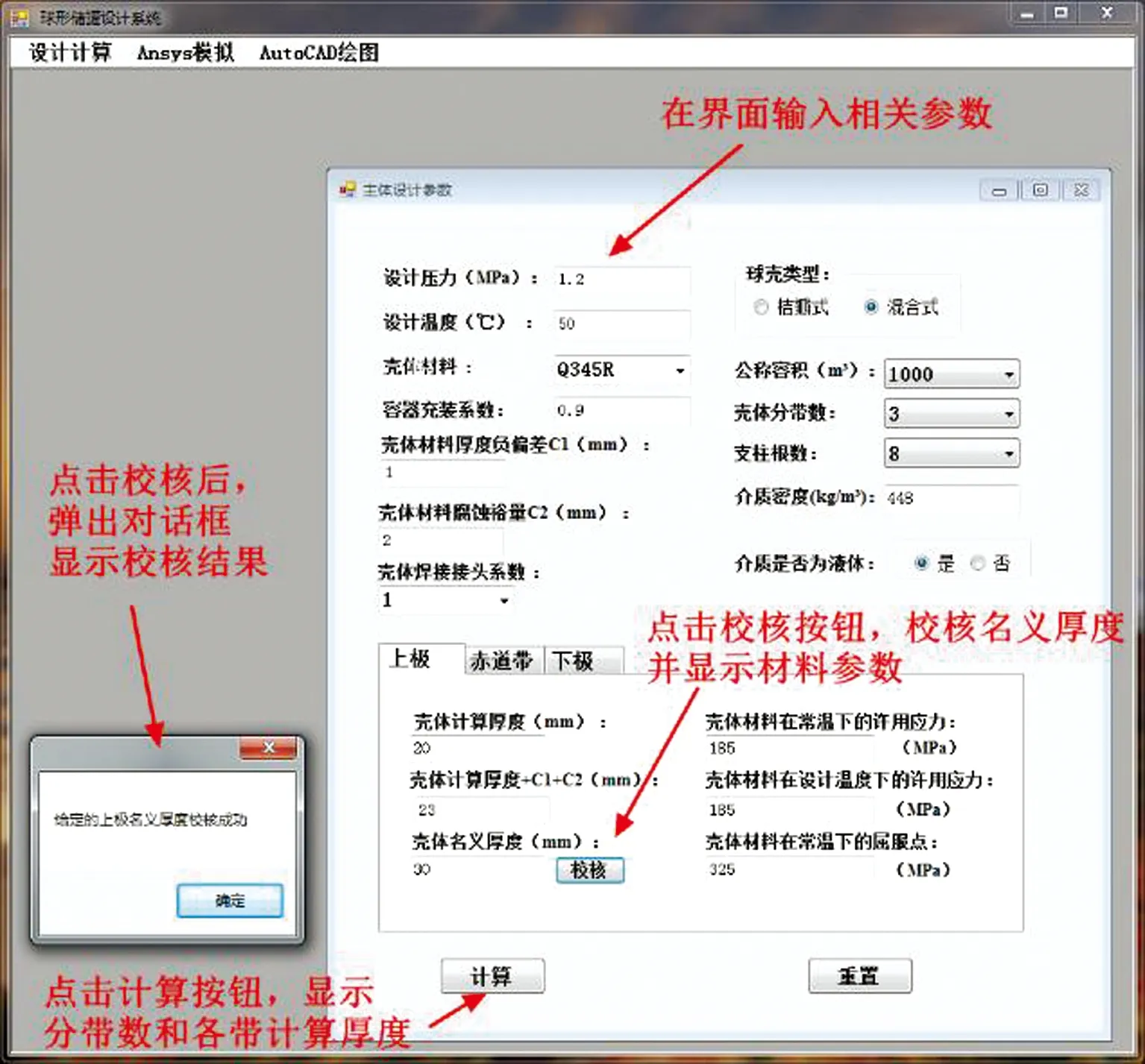

设计计算模块主要依靠C#.NET进行开发,以球罐常规设计标准GB/T 12337—2014《钢制球形储罐》的计算步骤为基准【6】。球壳部分的结构参数以GB/T 17261—2011为基准,同时程序中所使用的计算公式、材料性能等还要符合GB/T 150.1~150.4—2011中的有关规定。设计计算模块的工作流程如图2所示。该模块中计算功能主要通过将标准中具体的计算公式映射为程序代码来实现。在进行计算时,一些计算过程会被重复调用,为解决这一问题,在编写程序时将被重复调用的计算过程单独地封装为几个特定的类,每个类中都包含了若干相应的方法,从而提高了代码的复用性。

图2 设计计算模块工作流程

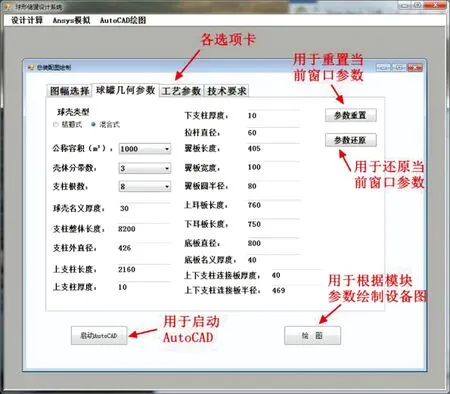

本次球罐设计系统开发中,虽然涉及到的数据较多且种类比较繁杂,但从存储量来看并不是很大,而且不会涉及到网络数据调用等,因此本次开发选择Microsoft Office Access数据库作为支持,实现了各功能模块之间的数据共享。在访问数据库时,利用C#NET中的ADO.NET数据访问技术进行操作,同时设计人员还可以使用ADO.NET对数据库进行查询、添加、删除、更新等操作【7】。设计计算模块通过C#NET中的Windows窗体应用程序,采用父窗口与子窗口的设计形式实现用户与系统的数据交互,该模块的用户界面如图3和图4所示。在依据用户给定的初始数据完成球罐的强度设计与校核之后,系统还可以以Microsoft Word文档的格式输出计算说明书,方便用户对于计算结果的查阅。

图3 设计计算模块“主体设计参数”窗体界面

图4 设计计算模块“零部件设计参数”窗体界面

2.2 有限元分析模块的实现

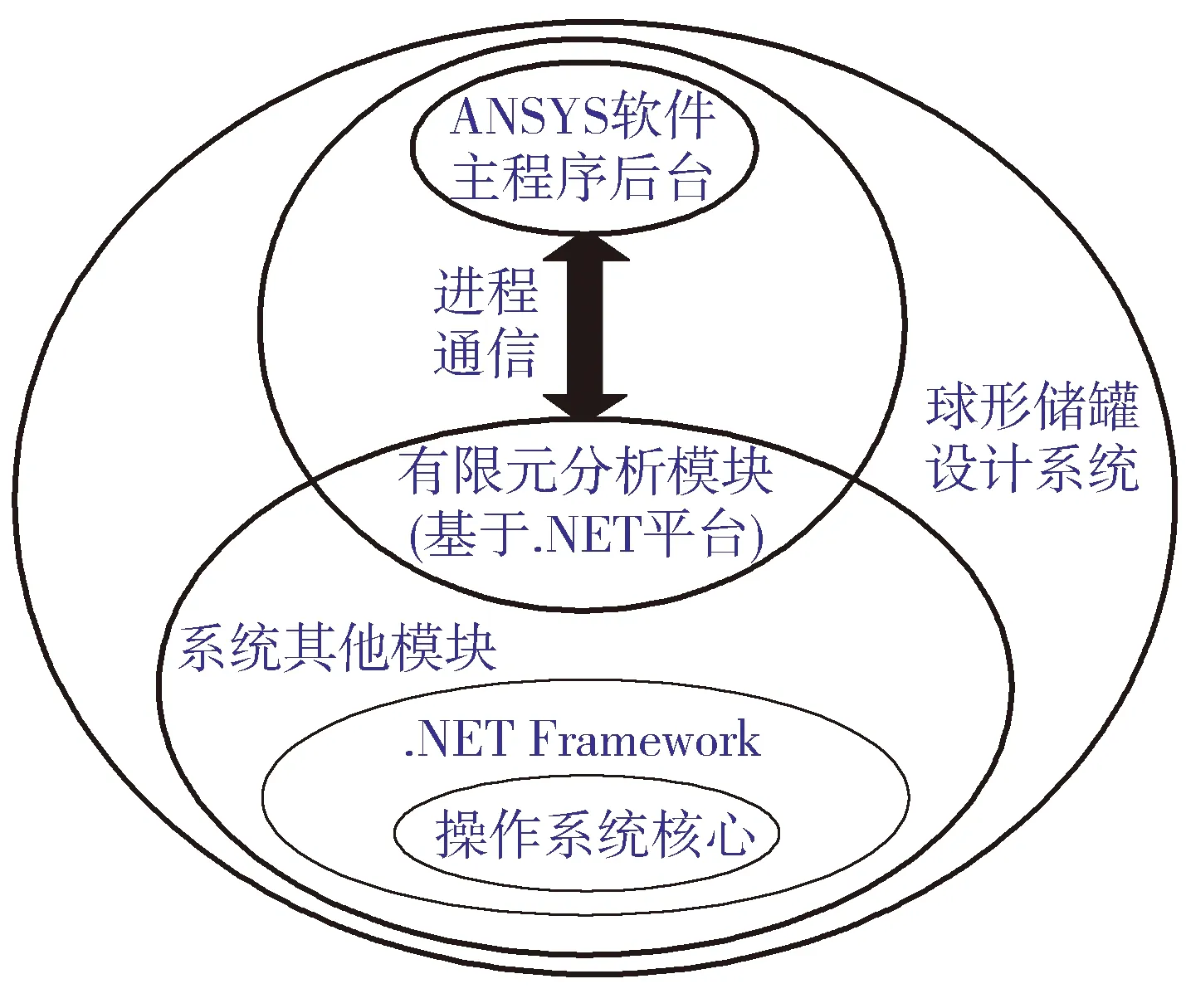

分析设计方法与常规设计方法是2种不同的设计方法,在工程中均可采用。其中分析设计方法主要采用塑性失效准则,根据第三强度理论,以弹塑性力学为基础,以有限元应力分析方法为手段,计算时使用的安全系数较小,计算结果更为精确,但因其计算量较大,需要有限元分析软件支持,所以在本设计系统的有限元分析模块中使用ANSYS17.0作为辅助工具。

ANSYS二次开发的工具主要有3个:APDL、UPFs、UIDL【8】。在有限元分析模块的设计中,利用C#NET对ANSYS进行二次开发,主要通过调用ANSYS的APDL实现参数化设计,并利用C#NET实现用户界面及后台调用程序的编制。C#NET的ANSYS二次开发方法如图5所示【9】。

图5 C#NET的ANSYS二次开发

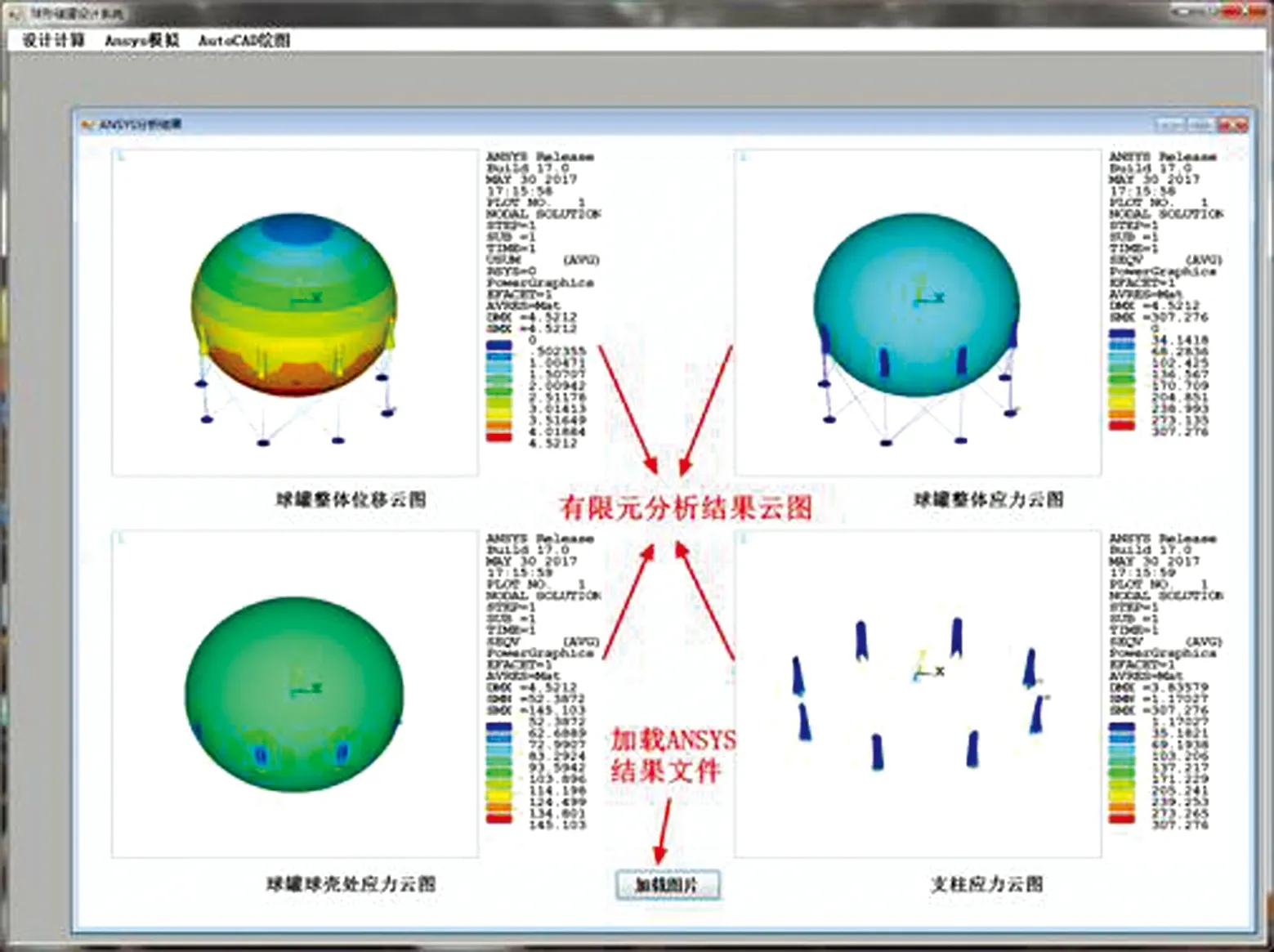

根据ANSYS参数化设计技术的原理及C#NET的ANSYS二次开发方式,有限元分析模块的工作流程确定如下:首先根据计算模块确定或者用户重新给定球罐的必要参数,编写出符合APDL语法规则的ANSYS命令流文件(“.log”或“.txt”格式);之后通过内存共享将命令流文件传送给ANSYS软件,并通过后台程序调用ANSYS软件进行计算;计算完成后将计算结果保存,并将相应结果数据显示到用户界面上。其工作流程如图6所示。

有限元分析模块的用户界面具备2大方面的功能:一是输入信息;二是输出信息。因此该模块的用户界面分为2部分:ANSYS分析和ANSYS分析结果,如图7和图8所示。

2.3 绘图模块的实现

在完成球罐的常规设计并且球罐的有限元分析结果也满足要求后,下一步就是完成球罐装配图的设计,为球罐的施工提供依据。建立一套球罐设计专用的CAD系统【10】,不但能避免设计人员对相似部分的重复性绘制,提高绘图效率,同时也可以降低装配图的设计难度,有效地避免各种细节错误。该模块的设计采用AutoCAD.NET作为开发环境。

图6 有限元分析模块工作流程

图7 ANSYS分析界面

图8 ANSYS分析结果界面

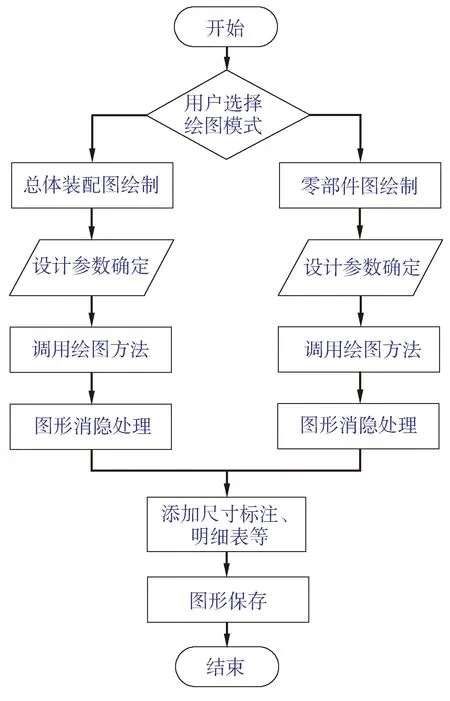

本系统绘图模块的设计选择参数化绘图技术进行开发。该模块可绘制球罐零部件图、球罐整体装配图、球罐局部放大图、指引线、技术要求、标题栏、明细表以及文字说明。在该模块中采用3个基本参数,即“几何尺寸”、“定位尺寸”、“拓扑关系”实现基本图元的绘制以及复杂图形的组合。其中“拓扑关系”主要解决装配图以及零部件图绘制过程中出现的遮挡问题,实现CAD消隐技术【11】。在绘图模块中应用消隐技术最多的部分是装配图的主视图和俯视图部分,这2部分都可以看作是以1个圆为基础向外延伸进行绘制的(圆为球罐的主体部分),因此可以在以上拓扑关系模型的基础上进行演变,得出一个适合于球罐装配图绘制的消隐算法。绘图模块的基本工作流程如图9所示。

图9 绘图模块工作流程

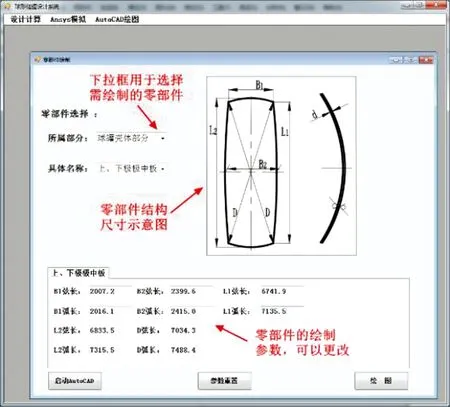

绘图模块的用户界面包含了2个部分:一是“总装配图绘制”界面,用来设定球罐的基本参数并绘制出总装配图;二是“零部件图绘制”界面,用来选择要绘制的零部件,并根据相应的参数绘制出选定的零部件图。绘图模块用户界面如图10和图11所示。

3 结语

球形储罐模块化设计系统是在对工程实际中球形储罐的设计过程进行研究分析的基础上,制定了球罐设计系统的结构体系,将系统分为3大模块,即设计计算模块、有限元分析模块和绘图模块。系统将球罐的设计过程与计算机辅助技术相结合,提高了设计过程的智能化,同时系统中各功能模块可通过数据的共享与传输缩短球罐的设计过程,提高设计准确性,满足了工程实际的需求。

图10 “总装配图绘制”用户界面

图11 “零部件绘制”用户界面