立式管内降膜式蒸发器工程设计

2019-07-16宁静

宁 静

(中国石化工程建设有限公司,北京 100101)

降膜式蒸发器为流体在重力作用下、沿传热面呈液膜状流动并进行蒸发的蒸发器,按管内和管外蒸发分为立式降膜式蒸发器和卧式降膜式蒸发器两类。本文结合工作体会主要论述立式管内降膜式蒸发器工程设计方法。

立式管内降膜式蒸发器静压降很小,对流体沸点升高的影响一般可忽略,可用作低温差高真空蒸发器。高真空操作条件下,普通的热虹吸式蒸发器底部静压头上升较大,流体沸点升高较多,底部显热段较长,传热管上端的沸腾段相对较短,沸腾侧平均膜传热系数较低;立式管内降膜式蒸发器在整个传热管上形成液膜流动,沸腾侧的传热效率高。这种蒸发器适用于化工、制药和食品工业中易热分解、变质、变色等的热敏性物料和起泡物料的蒸发浓缩操作,能最小化压力降并减少流体停留时间,在低温差下达到最大传热效果,但不适用于处理易结晶和粘度特大的液体。

在乙二醇、乙苯、苯乙烯和双酚A等许多化工装置中, 垂直管内向下流动的立式管内降膜式蒸发器的应用越来越多。在采用千代田双酚-A(CT-BISA)的固体阳离子交换树脂作催化剂的工艺技术中,为了避免流体沸点的上升导致双酚-A等级下降以及停留物料的分解和水洗酚的污染, 脱水塔、苯酚塔和苯酚蒸发器也都采用立式管内降膜式蒸发器。此外,作为乙二醇装置中MEG脱水塔、MEG精制塔、DEG精制塔和TEG精制塔的塔釜再沸器,立式管内降膜式蒸发器也都适用。

随着降膜式蒸发器在各个领域的广泛应用,人们对其的研究也愈加重视,进行了大量的实验研究和理论分析。由于降膜式蒸发器通过均匀的薄液膜进行流动沸腾,所以其液体分布装置的设计非常关键。目前,有些工程公司和制造厂可以进行立式降膜蒸发器液体分布装置的设计。但是,由于技术保密的限制,国内外关于降膜式蒸发器液体分布装置公开发表的文献非常少,关于其设计的资料则更为稀少。

1 整体结构

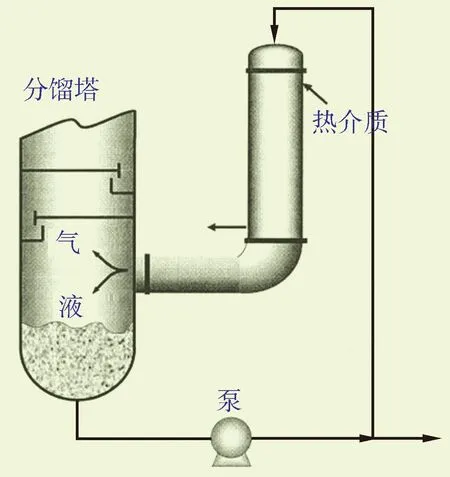

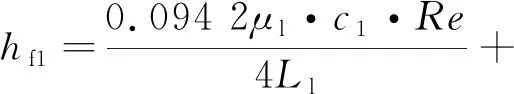

立式管内降膜式蒸发器如图1所示。蒸发物料通过泵从换热器顶部进入,换热器上部管箱内设置特殊的分布装置,保证液体在重力作用下完全润湿换热管内壁,呈膜状向下流动、蒸发。

图1 立式管内降膜式蒸发器

2 液体分布装置

换热器的生产能力和操作性能在很大程度上取决于液体的分布状态。因此,液体分布装置是降膜式换热器的重要组件,其作用是不但要使液体均匀地分配到每根传热管上,还要使液体在整根管壁内的圆周方向和长度方向形成稳定均匀的液膜。

液体分布装置包括液体分配器和液体分布头两部分,任何环节出现分布不均匀,势必造成换热管内液膜有薄有厚,薄液膜处可能会出现干涸,甚至烧坏;厚液膜处,热阻较大,可能导致换热不良,因此,液膜过厚或过薄都会引起蒸发器传热性能下降。所以对液体分布装置的基本要求是布膜均匀、操作弹性大、结构简单、制造安装方便和操作稳定可靠【1】。

2.1 液体分配器

液体分配器的作用是消除进入换热器内液体的初始动能对液面的扰动,形成稳定的静液柱,使液体能均匀地分配到每根降膜管内。

液体分配器的结构形式很多。通常采用的分配器为在换热管上方安装数块分布板。分布板上开有一定数量的小孔,四周设有一定高度的围堰,液体从设备顶部或侧部通过喷头或溢流板进入,流经数块分布板后,将液体均匀分布到换热管内,保证其进入换热管内成膜。分布板上孔的大小和孔的布置是液体分配器设计的重要技术。

液体分配器的类型取决于蒸发出来的气体是从换热器的顶部分离还是底部分离。气体从底部分离时,液体分配器的设计相对简单;在顶部分离时,要考虑防止液泛和夹带。

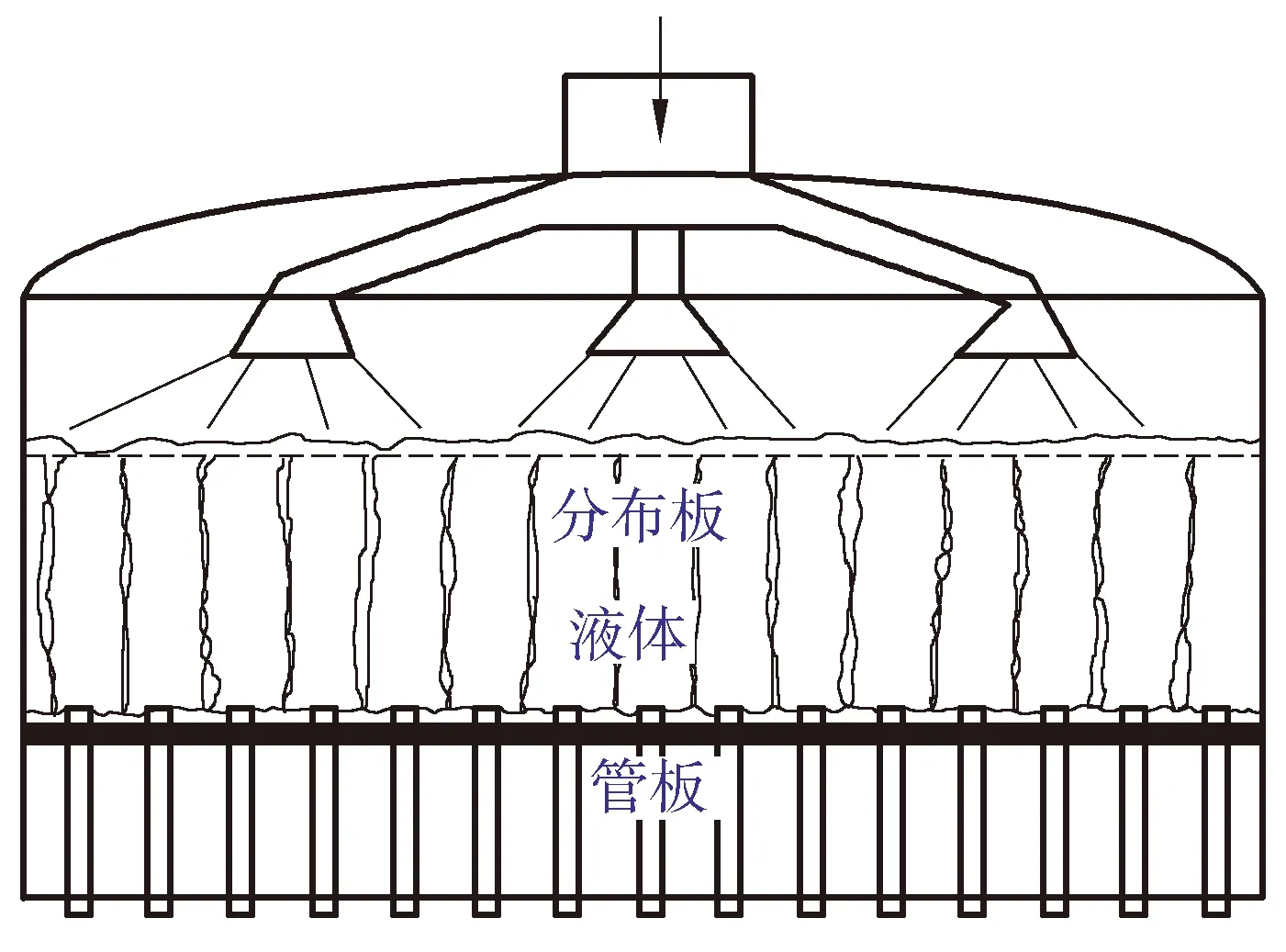

对于大直径管束,可以采用喷淋的方法使液体均匀分配到降膜管内,其结构示意如图2所示。

图2 带喷淋的液体分配器

液体分配器的性能除了与分配器的结构有关外,还与分配器的加工质量(板孔圆角不得有尖角、毛刺等影响物料流动和易产生挂垢的缺陷)、安装要求(管子的垂直度和上管板、分布板的水平度)、物料性质、操作工况等密切相关。

2.2 液体分布头

液体分布头的作用是保证液体沿每根热管内壁形成均匀的液膜, 杜绝断膜和干壁现象, 其设计、 加工以至安装质量等均对传热有很大的影响。

液体分布头有溢流型和插头型两种。

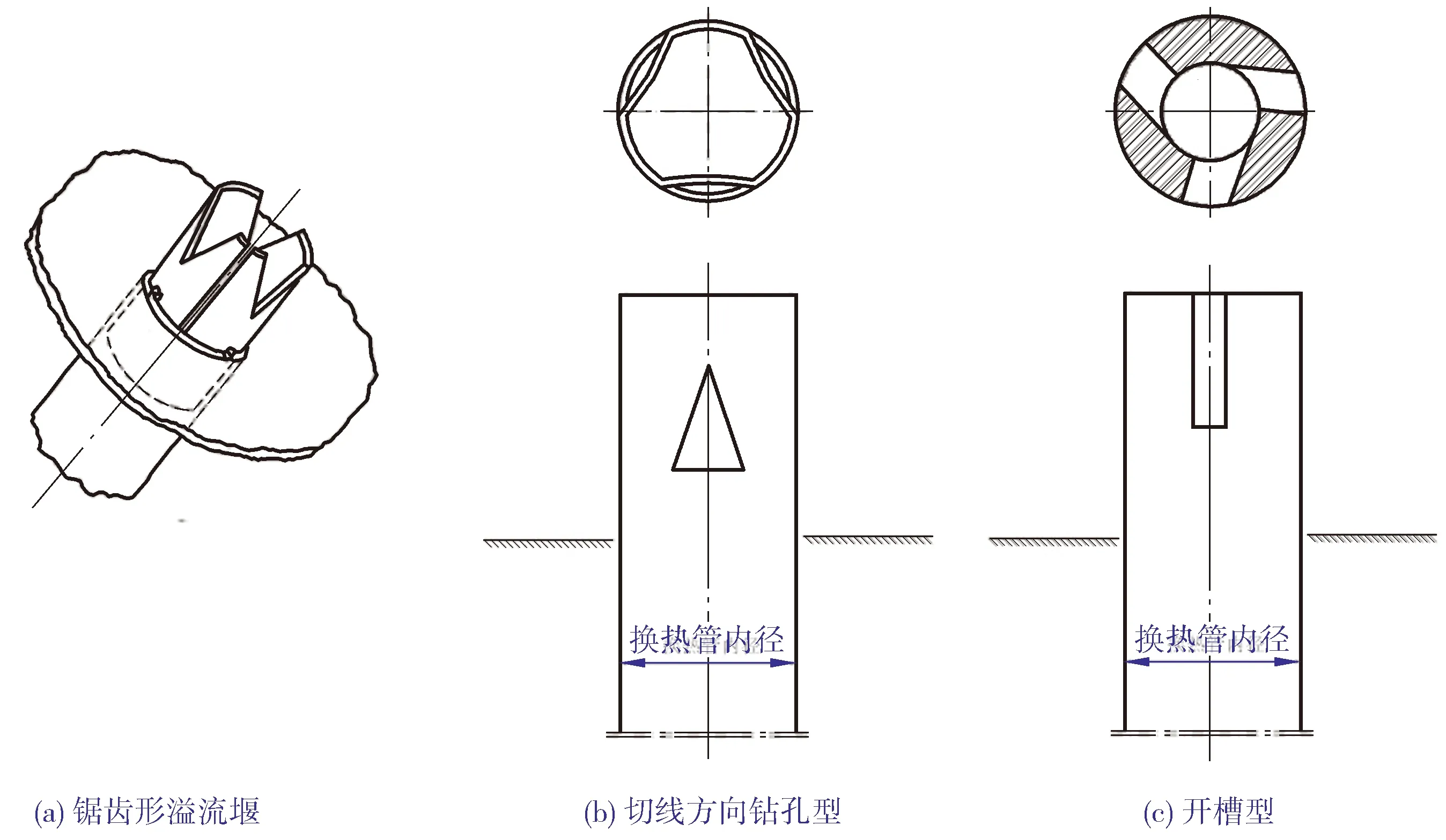

溢流型常用的形式有锯齿型溢流堰、切线方向的钻孔型和开槽型等。如图3所示,换热管管口伸出管板一定高度,并维持一定液面防止液体进入换热管内的冲击和飞溅。图4所示为开槽型分布头现场安装情况。

图3 溢流型分布头示意

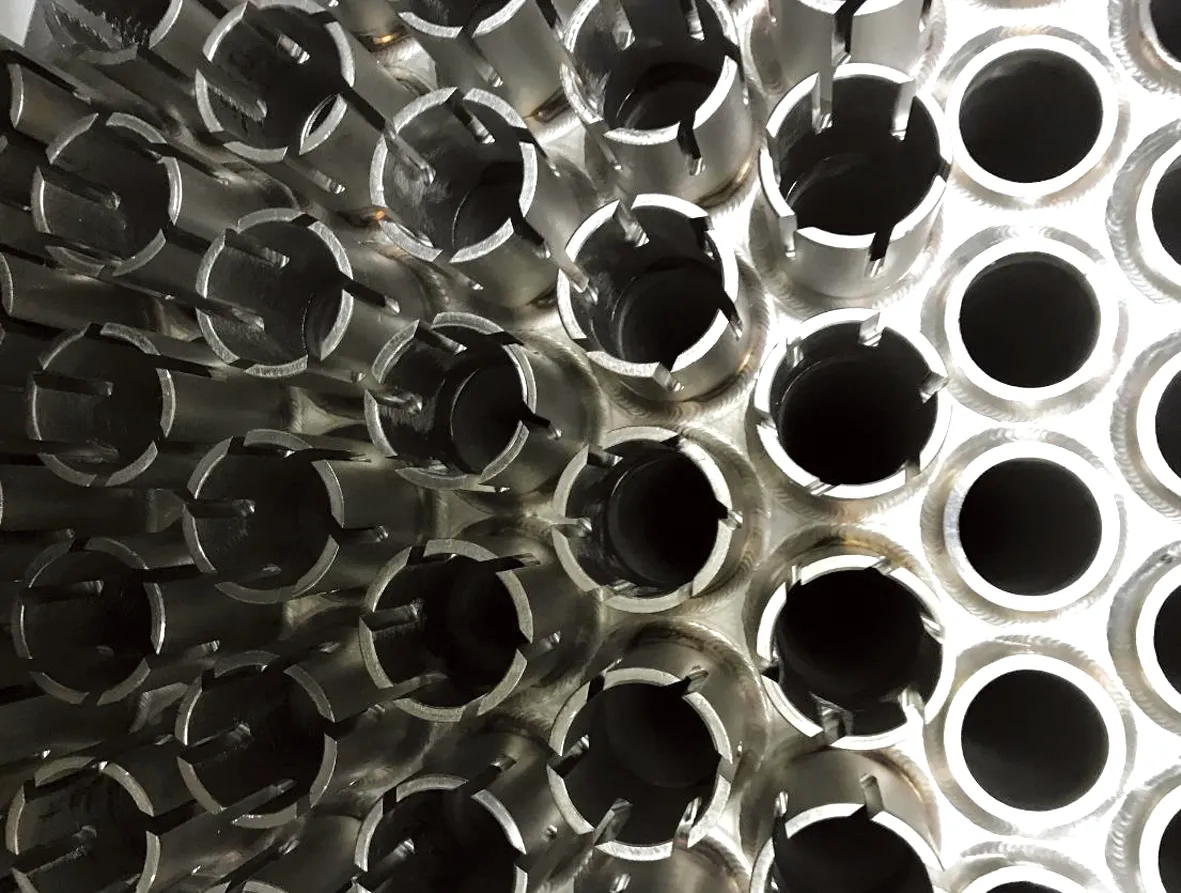

图4 开槽型分布头现场安装

如图5所示,插头型液体分布头是利用管子顶部的插头与换热管内壁间形成间隙使液体成膜。环形插头型液体分布头应与换热管内壁保留1~1.5 mm的均匀环隙。若环隙过大,流体呈股状下降,则不能均匀润湿管壁;而环隙过小,则可能会出现干壁【1】。插头型分布头可实现机械清洗,清垢清洗方便,且安装操作方便。

图5 插头型分布头示意

3 立式管内降膜式换热器设计考虑因素

3.1 基本尺寸

一般立式管内降膜式蒸发器管径范围为φ19~φ75 mm。常压以上操作时采用小管径;真空操作时采用大管径,真空度越高,选用的管径越大。立式管内降膜式蒸发器底部管口口径较大。

3.2 压力降

低压力降是立式管内降膜式蒸发器的优点之一。在高真空条件下,任何压力降都不能被忽略。因此,最大允许压力降通常是立式管内降膜式蒸发器设计需要考虑的一个约束条件。

3.3 最小流量

当管内液体流量较小时,管壁上的液膜容易发生沟流, 产生局部干壁现象,导致传热恶化,并容易结垢。设计时要把操作流量控制在最小流量以上。对于热敏性物料, 为了限制停留时间, 工程设计在满足最小流量的前提下, 单根管的润湿率可以小一些; 对于非热敏性物料,可以选用高的流量以抑制结垢【2】。因此工程设计中应根据加热物料的特性, 选取合适的循环量和单根管流量, 使降膜式蒸发器最经济是设计优化的重要考虑因素之一。

3.4 降膜侧传热系数

立式管内降膜式蒸发是在薄液膜内的沸腾过程,汽泡在紧靠壁面的液体中产生,小气泡的成长非常缓慢。在汽液界面处,汽泡的脱离是复杂的过程,受流动状况、壁面状况和热通量等因素的影响。立式管内降膜式蒸发器在小温差下主要为热传导和对流传热,液膜厚度仅1 mm左右,一般不考虑核沸腾的影响;在膜状蒸发过程中,传质和传热过程发生在气液界面上【1】。

对于降膜式蒸发器液膜侧传热性能的实验研究,很多研究者(Chun和Seban、Fujita和Ueda、赵起、邓鸿等等【3】)做过这方面的工作,并得到了不同的实验关联式。比较有影响的实验关联式是Chun-Seban得出的关联式,但是有文献报道该关联式对于普朗特数大于15的物料预测过高,特别是宽沸程混合物传质效果对传热有明显影响时,预测结果偏高 27%左右。

3.5 气化率

为防止传热管内液膜的破裂,气化率一般不高于20%。

3.6 热流率

立式管内降膜式蒸发器的热流率应控制在20 000 W/m2以内。大的热流率不会增加降膜蒸发器的传热性能,建议降低热流体温度,以减少传热温差。从文献【4】可以看出,小温差传热使降膜蒸发器具有无可比拟的优越性。

3.7 液体分布

为了让立式降膜式蒸发器正常工作,管侧入口液体必须均匀分布在所有传热管内。如果布膜不好则易产生干壁。单根管内流量太大,则液膜太厚,传热效率下降;流量太小,则容易产生干壁和干烧。因此液体分布设计合理与否直接影响降膜蒸发器的成膜效果和传热效率,关系到整套设备的生产使用性能。

3.8 液膜破裂

在立式降膜式蒸发器中,超过一定的热流率和低于一定的液体润湿率等许多因素都会导致液膜破裂,在管表面形成干点,使得平均传热系数降低,进而出现高壁温、工艺介质降解等问题。

少量的核沸腾能明显地提高膜传热系数,剧烈的核沸腾却能破坏液膜,引起干点和降低传热系数。例如,在乙二醇-水的混合液中,当管壁温度超过液体饱和温度约20 ℃时,核沸腾就可能会产生破坏作用。

目前认为导致液膜破裂的机理有3种:非充分润湿、Marangoni效应和核沸腾破坏膜作用。

非充分润湿现象是由于液体流率太小、不能充分润湿管壁产生的,受液体表面张力的影响。Marangoni效应为在蒸发过程中液体浓缩产生表面张力梯度,从而引起液膜破裂的现象。核沸腾破坏液膜现象是由于剧烈的核沸腾而使液膜破坏的现象。

混合物液体表面张力变化与气体质量分率函数关系表示为Λb:

(1)

式中:Λb——膜破裂参数,kg/m;

σ——液体表面张力,kg/m;

y——气体质量分率,%。

如果Λb为正值,意味着Marangoni效应能形成稳定液膜,液膜破裂只能是由于非充分润湿和核沸腾破坏膜作用的影响;如果Λb为负值,在低温差传热过程中Marangoni效应则可能会撕破液膜,使其成为小溪流,这是液膜破裂的主要因素。例如乙二醇水溶液中,水比其他组分更容易挥发,更可能受Marangoni效应影响引起流动过程中液膜破裂。有研究者建议保持润湿量大于相应临界量可避免干壁,后来发现较大润湿量仍会发生干壁,公式(1)从理论上指出了影响因素。

4 液膜传热机理分析

在可查阅的文献资料中,对立式降膜式蒸发器的池沸腾机理,有3种不同的说法:

1) 加热表面的泡核沸腾;

2) 汽液界面的汽化蒸发;

3) 膜状沸腾。

从工程应用的设计方法来看,以对流沸腾为主,泡核沸腾为辅,对于宽组分物料,根据工程经验要考虑质量传递热阻的影响,需要采用矫正系数修正其影响。

4.1 液膜厚度

液膜厚度δ计算公式如下【5】:

Re≤1 600时,

(2)

式中:Re——降膜雷诺数;

δ——液膜厚度,m;

μ——液体粘度,kg/(m·s);

g——重力加速度,取9.81 m/s2;

ρ——液体密度,kg/m3。

Re>1 600时,

(3)

其中

(4)

式中:Γ——单位润湿周边长度上的液体流率,

kg/(m·s)。

(5)

式中:W——单位时间内的液体流量,kg/s;

n——换热管根数;

d——降膜侧管径,m。

液体流率Γ必须大于最小流率Γmin,否则会发生局部的干壁现象。最小流率的计算采用哈特利公式【5】为:

Γmin=0.075 6(μρσ3/g3)1/5

(6)

式中:Γmin——最小的液体流率,kg/(m·s)。

降膜的临界雷诺数Rec【5】按下式计算:

(7)

式中:c——比热容,J/(kg·℃);

λ——液体的导热系数,W/(m·℃)。

4.2 液膜传热系数

在重力作用下,液体均匀地在垂直管顶部周边呈膜状沿管内壁向下流动。降膜传热能在较小的流量下得到较高的表面传热系数。

当再沸总传热温差低时,可充分显现降膜式蒸发器的优点。从实际应用分析,立式降膜式蒸发器主要以对流沸腾为主,气体剪切和核沸腾暂可忽略。

降膜给热系数可按威尔克公式【5】计算:

(8)

式中:hf——降膜给热系数,kcal/(m2·h·℃);

hf1——进口段的给热系数,

kcal/(m2·h·℃);

hf2——流动发展区的给热系数,

kcal/(m2·h·℃);

L——传热管全长,m;

L1——进口过渡区长度,m。

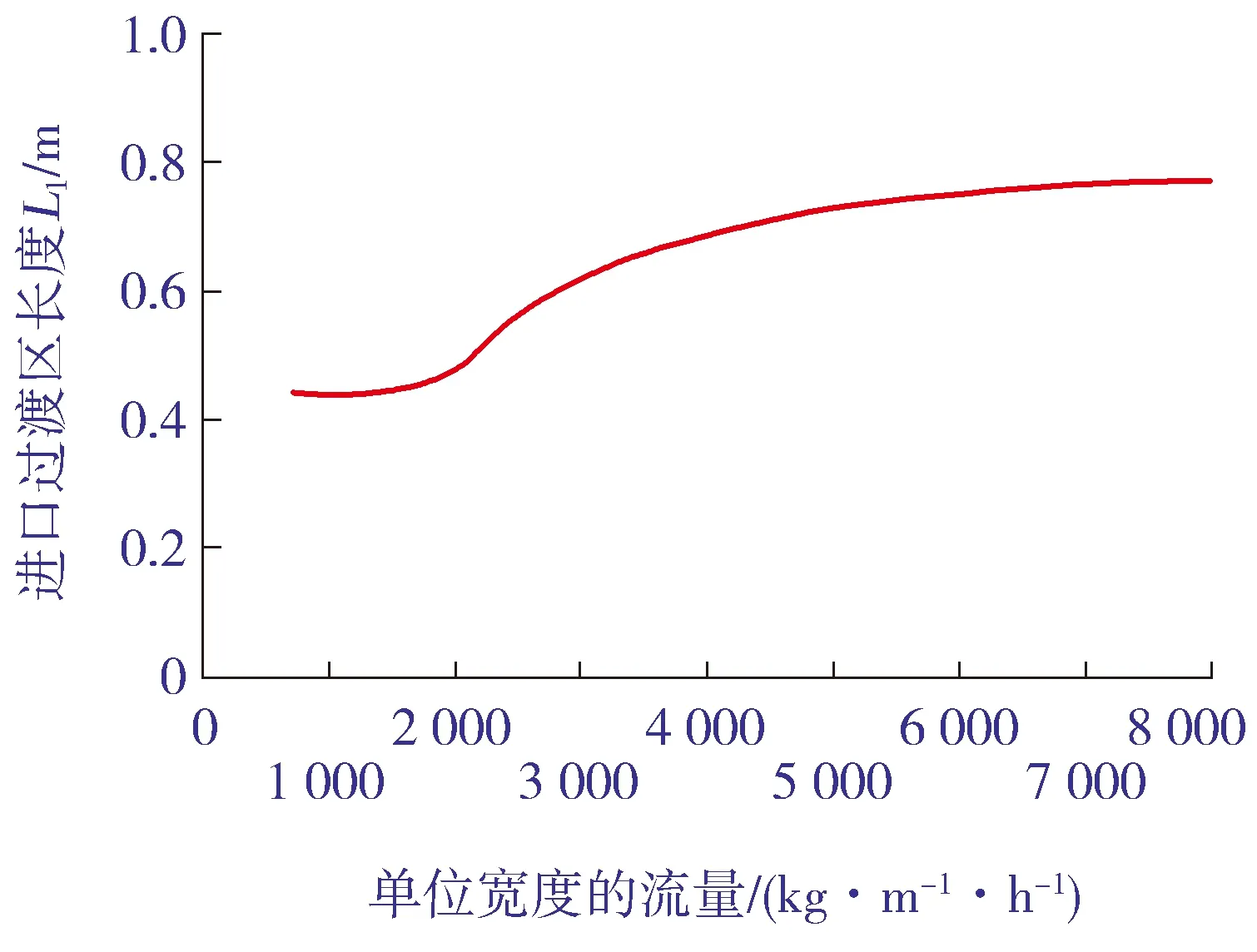

L1为Γ的函数,可通过图6查得,其中Γ由式(5)求得。

图6 过渡区的长度

其中

(9)

式中:μl——液体粘度,kg/(m·s);

ρl——液体密度,kg/m3;

cl——液体比热,kcal/(kg·℃)。

流动发展区的给热系数hf2按式(10)~式(13)计算。

完全层流Re≤Rec时,

(10)

Rec (11) 式中:Pr——普朗特数。 1 600 (12) Re>3 200时, (13) 在立式降膜式蒸发器中,气液比随着传热管内流体向下流动、蒸发而变化,必须分段计算压降,最后相加得到总压降。 (14) 式中:ΔP——换热管长度L上总压力降,Pa; f——摩擦系数,查图7,通过计算柏格林系数Bx求出; Gv,单根——每根换热管内蒸发蒸汽量,kg/h; gc——重力加速度,1.27×108m/h2; ρv——气相密度,kg/m3; Di——管内径,m。 压降计算过程做如下假定【5】: 1) 蒸汽流量沿传热管内的变化,可用式(14)表示: (15) 式中:WV——蒸汽流量,kg/h; WV,x——蒸汽在x位置的流量,kg/h; x——距离换热管入口的距离,m; V——下标,表示气相。 2) 液体流量的变化如下: 当Bx<30时,液体流量的变化约在40%之内; 当Bx>30时,液体流量的变化约在20%之内。 (16) 式中:Wl,x——液体在x位置的流量,kg/h; ρl,x——液体在x位置的密度,kg/m3; σw——水的表面张力,kg/m; σl,x——液体在x位置的表面张力,kg/m; l——下标,表示液相。 图7中的参数Bx可用下式求得: 图7 两相流在立式降膜向下流动的摩擦系数 当Bb<30时, Bx=Bb (17) 式中:b——下标,代表换热管出口端; Bb——传热管下端(出口端)参数。 当Bb>30时, (18) 式中:a——下标,代表换热管入口端; Ba——传热管上端(入口端)参数。 (19) (20) 某4万t/a乙二醇装置处理能力增加到6万t/a,涉及5个位号立式降膜式蒸发器的改造。 在原生产能力下运行的5台立式降膜式蒸发器参数汇总见表1。 扩能后,对原始设备结构不能满足工艺要求的进行了新结构设计,具体见表2。 表1 原装置4万t/a乙二醇装置中立式降膜式蒸发器数据汇总 表2 改造后6万t/a乙二醇装置中立式降膜式蒸发器数据汇总 (续表2) 立式管内降膜式蒸发器管内蒸发物料为烃类,加热介质蒸汽走壳侧,管壳侧流体都比较清洁,传热温差不大,无需机械清洗。原装置5个位号立式管内降膜式蒸发器均采用1台立式固定管板式换热器的设计,换热管规格为φ45 mm×2.5 mm。管侧流体入口分布装置需要根据物料流量进行特殊设计。 处理能力增加到6万t/a的扩能方案为: E-1A 与E-1B并联操作;利旧原E-2,与新增设备E-2A并联操作; E-3和E-4为新设计; E-5为利旧。 从表1和表2可以看出:降膜蒸发器的操作压力真空度较高, 管内压降为控制因素, 允许压降小于1 kPa, 物流的气体质量分率在5%~27%之间, 沸腾侧膜传热系数在1 100~2 100 W/(m2·℃)之间, 总传热温差控制在小于30 ℃。表2中单根管最小润湿率采用公式(6)计算, 单根管润湿率采用公式(5)计算, 设计保证单根管润湿率大于最小润湿率值, 布膜头上控制液位高度100 mm左右。目前该改造装置中降膜蒸发器已安全、 可靠地运行了10 a, 证明该设计方法可行。 立式降膜蒸发器性能优越,应用广泛,在节能降耗和特殊热敏性介质上有很好的发展前景,但是对于其内部流动和传热的复杂性,现有的研究还远远不够,需要更加深入地针对具体的热敏性介质在实际操作条件下进行试验研究和设计总结。立式管内降膜式蒸发器工程设计中要特别考虑液体换热管直径、长度、最大热流率、传热温差、润湿流量、最大气速的选取,防止干壁、断膜和液泛的发生。为了保证立式管内降膜式蒸发器的设计质量,实际设计工作中要特别关注分布装置结构设计、传热机理的分析和选用合适的传热计算方法。4.3 压降计算

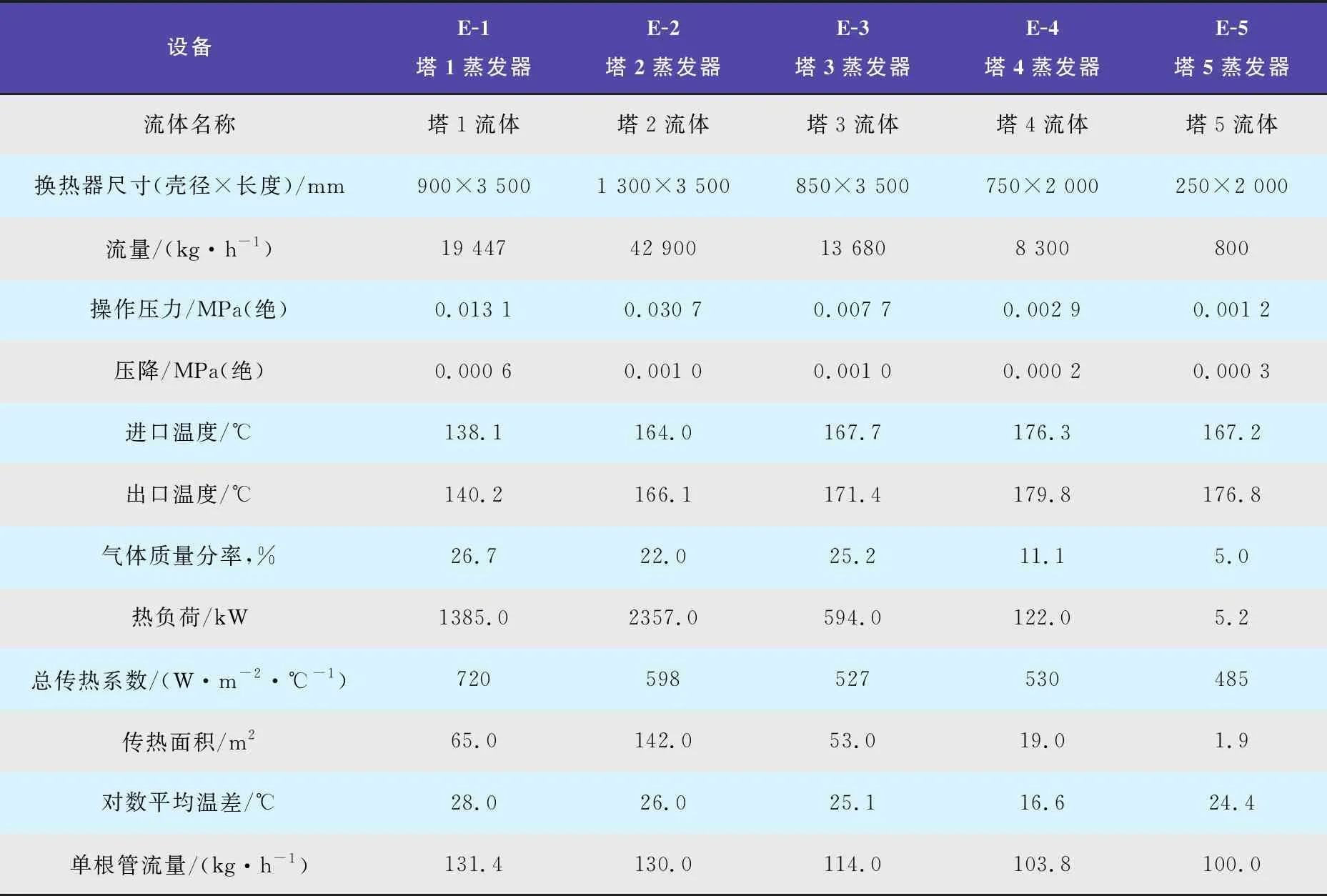

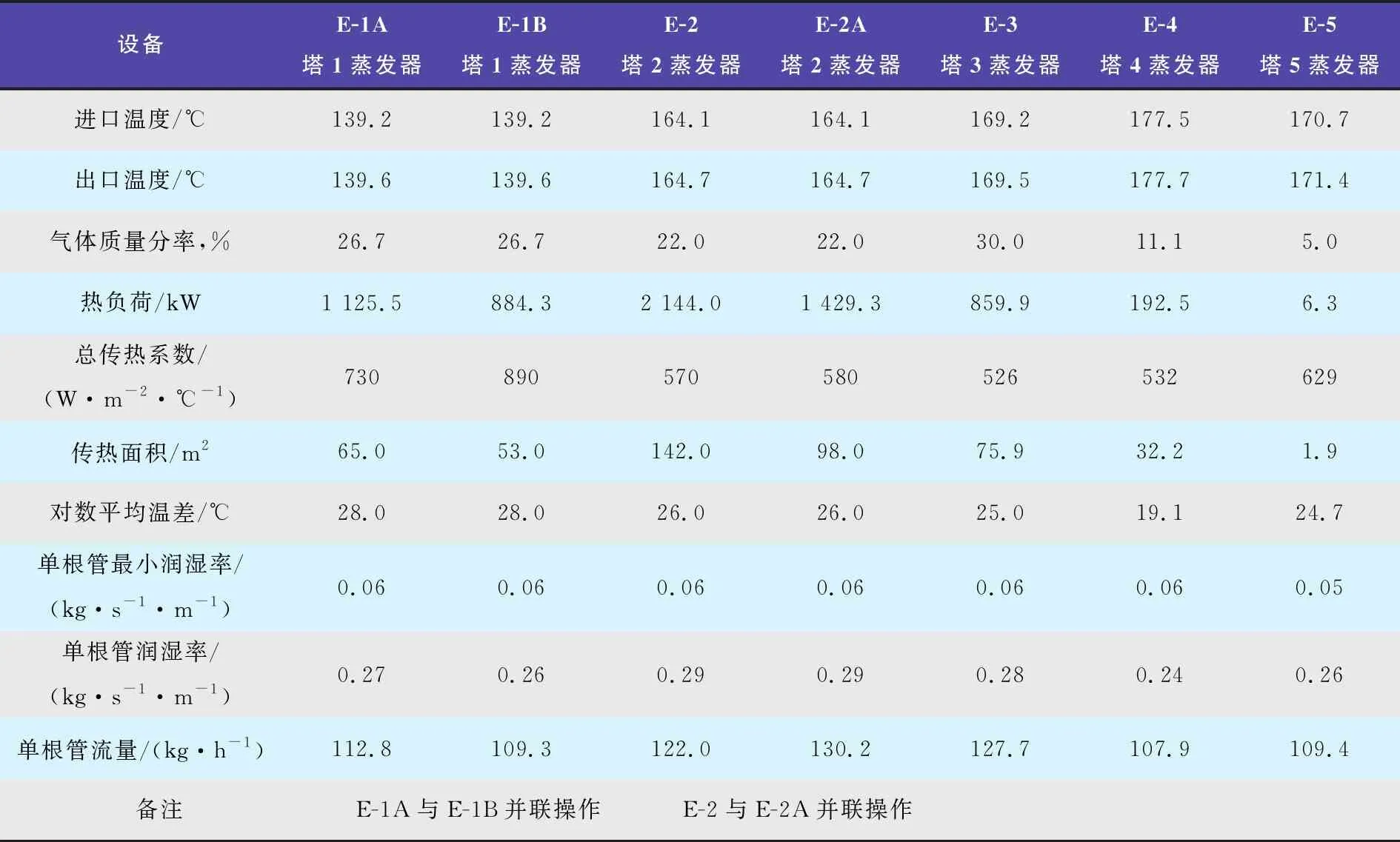

5 立式降膜式蒸发器在乙二醇装置中的应用

6 结语