不同进口压力下柴油机非对称喷嘴内部流动特性的数值分析

2019-05-21王晓翠

王晓翠

(郑州信息工程职业学院机电工程系, 河南郑州 450121)

引言

现阶段,环境保护和资源的高效利用已经受到人们密切关注,这对内燃机运行过程中的雾化性能提出了更高的技术要求。其中,高压喷射作为一种提升雾化效果的重要方法,在当前的柴油机制造领域开始广泛使用高压共轨喷射系统[1-2]。当喷嘴区形成高压喷射状态时,该区域将出现多种形式的空化流动并发生强烈的湍流[4-7]。因为实际测试结果受到设备结构、人工操作和数据精度的显著影响,所以很多科研工作者通常会利用数值模拟的方法对燃油在喷孔内的流动状态及其雾化程度进行分析。在模拟燃油的射流和雾化过程时,需要将喷孔内的燃油流动过程模拟数据作为初始参数再进行联合仿真。WANG F等[8]通过实验测试过程,并结合理论分析构建出喷孔发生空化流动以及形成雾化状态时的耦合模型,根据此模型可以发现燃油机运行性能受到喷嘴空化流动情况的明显影响,之后对比分析了具有特定外形结构的喷嘴仿真结果及各自的喷雾特点,以上模拟结果显示喷嘴流量和喷雾效果与喷腔容积、喷嘴孔半径和钻孔角度都存在紧密关联。EDELBAUER W[9]采用新的数值分析方法研究了喷嘴处的液-气界面变化过程,并且对喷嘴处产生空化射流破裂的原因进行了分析,针对液、汽、气三相混合体系发生液体破裂并由此导致的体积改变规律进行了深入探讨,此外为进一步得到更加精确的数值测试结果,应用欧拉模型分析了液体质量和动量的变化特征。TAGHAVIFAR H等[10]对比分析了各个喷嘴孔倾斜角与针阀高度状态对应的喷孔雾化特点,并且对喷孔内微观流动形态进行了研究,测试结果表明:在较小的夹角下会出现低空化现象,并且还会增加喷嘴的黏度,而提高倾斜角之后又会增大压力室中的黏度以及降低喷嘴介质黏度,导致喷嘴处发生空化。

目前的柴油机压缩比持续提高,使喷油嘴进气压力和入口压力也显著上升,并且在预喷因素的作用下,当燃烧室发生主喷过程,会引起压力的明显上升[11-12]。受以上高压喷射过程影响,可以产生更好的雾化效果,使燃油利用率得到显著提高。柴油机喷嘴处会产生燃油空化,是因为喷油管的截面会发生快速缩小的情况,使燃油局部压力低于该温度下的饱和蒸汽压,这时将会产生大量柴油蒸汽,从而引起空化现象,使喷管内形成气液两相共同流动的情况。介质在喷孔内的空化状态通常可以利用气相和液相体积比进行分析。因为本研究中的流动介质只包含两种物相,所以本研究只对气相介质的体积比进行分析。

表1 柴油物理参数

1 内部流动数学模型

如表1所示,是商用柴油到达喷孔位置后处于流动状态下的参数,可以把流动过程表示为下述连续方程:

(1)

其中,k和l依次对应不同的物质形态,其中,当k=1 时代表气相,k=2时代表液相;αk属于k相体积比;ρk表示k相密度;vk表示k相流动速度;t表示时间;Γkl表示k相和l相的质量传输速率。

αk需符合以下等式关系:

(2)

将其表示以下动量方程的形式:

▽·(αk·ρk·vk·vk)=

(3)

其中,Mkl为k相的界面张力;g为代表重力加速度;p为燃油压力,在构建两相流体模型的过程中,假定气液两相压力相同,可将其表示成如下等式:

p=p1=p2

(4)

其中,τk为k相切应力,具体计算方程为:

(5)

其中,Ttl为k相雷诺应力,计算方程为:

(6)

(7)

(8)

其中,k1为柴油蒸汽的湍流动能;ε1为柴油蒸汽发生湍流时的动能耗散率;Cμ为一个常数,一把取0.09。

(9)

(10)

(11)

采用线性空化模型对介质在喷孔内的质量传输进行模拟,在此基础上对燃油空泡的生成、扩展及破裂进行模拟,最终得到如下形式的计算方程式:

(12)

(13)

(14)

其中, Δp为空化气泡形成和消溃时的有效压差,利用下述表达式对其进行计算:

(15)

其中,CE为Egler系数,取值区间为1~1.4。

2 内部流动特性几何模型

本研究采用的是某两气门柴油机无压力室喷油器,其喷油嘴有5个非对称布置的喷孔。各个喷孔中心与针阀轴线之间存在一定的夹角,其各个喷孔的直径和长度都一致。从图1中可以看到本研究给出的各项边界条件,其中入口压力是一个固定数值,再设置不同的出口压力。为更加准确描述与比较空化和非空化喷嘴的特征,需根据发动机运行情况选出3个代表不同阶段特征的特定喷射压力后再分析,依次为30, 80, 160 MPa。

图1 边界条件

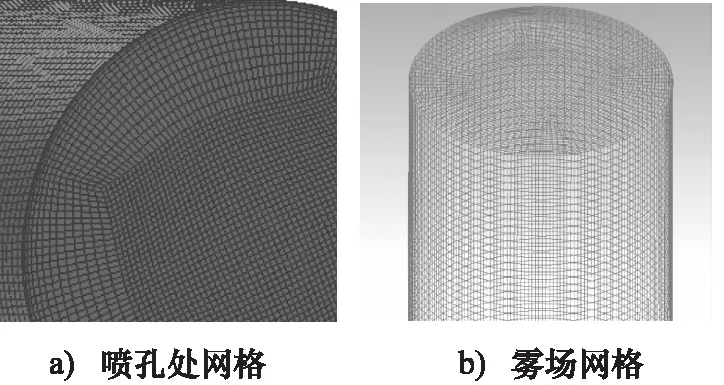

本研究利用Fluent16.2软件进行数值模拟。对于喷孔流场区域采用0.01 mm的网格大小进行划分。整个流场区域的总的网格数量约为900000。计算网格结果如图2a所示。采用正六面体的结构化网格来进行划分,整个雾场包含了400000个单元,其网格模型如图2b所示。

图2 三维计算网格

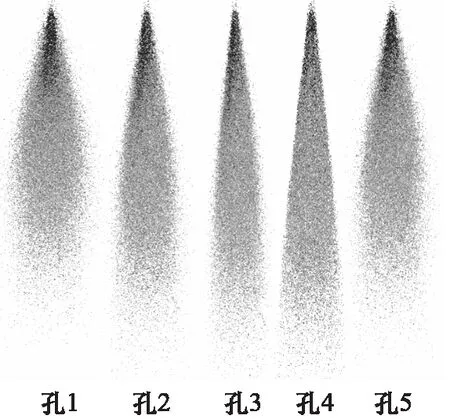

首先设定好软件的初始参数,再对模型实施数值仿真,之后将会生成一个结果数据文件,从该文件给出的模型截面中可以获得所需的流动参数,如图3所示,是喷油器流场中心剖面和选定截面区域形成的雾化模拟云图。可见所建立模型的5个喷嘴雾化效果明显,形成了均匀的雾化场。

图3 雾化模拟云图

3 各孔空化强度对比分析

3.1 空化程度

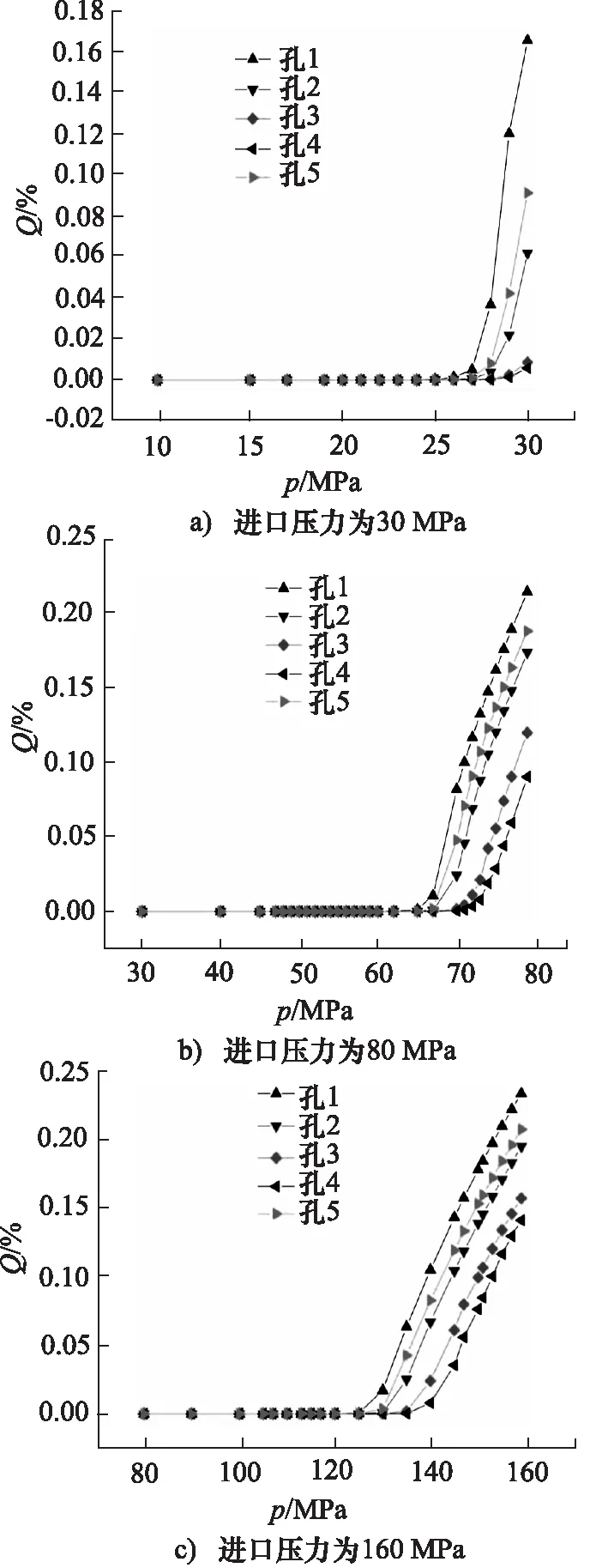

为了更好地对比非对称喷油孔在不同瞬态流动状态下的区别,针对各种出口压力下的截面气相体积比进行了测试分析,图4给出了不同进口压力下气相体积分数占比Q随进出口压力差Δp0的变化。从图4中可以看到当进口压力分别等于30, 80, 160 MPa时对应的气相体积比,并且在上述所有进口压力下,出现空化的气相体积比和压力差上升速度都表现为1孔、 5孔、 2孔、 3孔、 4孔逐渐降低的变化规律,该结果与喷嘴孔轴线夹角顺序一致。根据以上分析可知,当夹角变大空化现象也会更明显。产生此现象的原因是,在更大的轴向夹角下,燃油流动的偏转角也会明显增大,导致流动速度明显增大,压强减小,从而发生空化的情况,显著增加气相体积比。在只有气相体积比数据的情况下,不能推导出具体的空化情况,这是因为当喷孔内流出介质时,除了喷孔上部存在气相成分外,还有一些气相将混入液相中并从喷孔其他区域喷出,所以在19%的气相体积比条件下,喷孔上部的气相体积比实际将会低于该值,这时需要结合实际模拟得到的截面气相体积分数图开展综合分析。

图4 各孔出口截面处气相体积分数占比

如图5所示,是在进口压力等于80 MPa与出口压力等于1 MPa状态下对应的喷孔截面分布图。可以明显看到,当进出口压力确定后,通过分析空化云图可知空化程度表现为按照1孔、5孔、2孔、3孔、4孔不断降低的趋势,并且还可以发现空化现象基本都出现在转角上部。

图5 产生空化时气相体积分数云图

3.2 孔质量流率

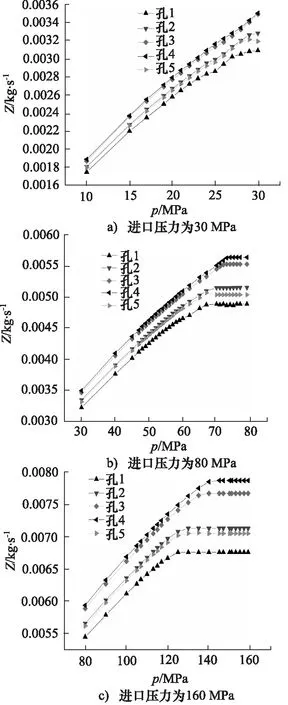

喷油器非对称喷嘴各孔不同进口压力下质量流率Z随进出口压力差Δp0的变化如图6所示。从图6中可以看到,无论在何种进口压力下,喷嘴各孔质量流率均随进出口压力差表现出单调增加的变化规律,之后趋于一定的稳定。这是因为当压力差增加后,气相体积比随之上升,喷嘴内部流速也会随之增大,当流速增大到一个恒定值后便可以形成稳定质量流率。

图6 各孔质量流率与进出口压力差的关系

在进口压力30 MPa下,压力增大后将会促进质量流率的升高;在80 MPa的进口压力与70 MPa压力差条件下,质量流率不会发生显著改变;随着进口压力与压力差分别增大到160 MPa与130 MPa后,质量流率处于一个恒定状态。这是因为随着进口压力增加产生空化现象后,进口压力继续增加,喷嘴射流的能力达到极限,雾化液滴离开喷嘴后的速度增加的不明显,质量流率达到一个稳定状态。结合以上分析可以知道,质量流率与压力差以及进口压力间都存在较明显的影响关系。

4 结论

(1) 非对称喷嘴雾化云图显示喷嘴内部形成了均匀的雾化场,喷嘴出现空化的气相体积比和压力差上升速度都表现为1孔、5孔、2孔、3孔、4孔逐渐降低的变化规律,并且空化现象基本都出现在转角上部;

(2) 无论在何种进口压力下,喷嘴各孔质量流率均随进出口压力差表现出单调增加的变化规律,之后趋于一定的稳定。在30 MPa进口压力下,压力增大后将会促进质量流率的升高;在80 MPa的进口压力下,质量流率不会发生显著改变;随着进口压力达到160 MPa,质量流率处于一个恒定状态。