基于电流调制的电磁开关阀开关特性研究

2019-05-21赵禹任侯交义宁大勇张增猛

田 昊, 赵禹任, 侯交义, 宁大勇, 张增猛

(大连海事大学船舶与海洋工程学院, 辽宁大连 116026)

引言

电磁开关阀作为液压系统中重要的基础流控元件,具有响应快速、功率微小、控制方便等优点,广泛应用于能源、水利、冶金、汽车、航天等领域。电磁开关阀一般由电磁线圈、 衔铁套筒与阀芯阀体组件三部分组成。输入的电流在电磁线圈中产生磁场,同时衔铁套筒组件在磁场中将该磁动势转化为施加在阀芯阀体上的拉力或推力,用以克服弹簧预紧力与液动力,实现相应液流通道的开启与关闭。随着液压技术的不断发展,对液压系统的整体效率提出了更高要求。而作为液压系统中重要的流控原件,电磁开关阀的工作频响对于液压系统的整体效能起关键作用,因此其响应速度及开关特性是研究的重点。

目前国内外针对提高电磁阀响应速度的问题有三种研究思路:

(1) 电磁阀控制系统增加位移信号反馈,通过闭环控制提高电磁阀的响应速度;

(2) 对驱动电磁阀的脉宽调制信号进行优化,缩短电磁阀的响应时间;

(3) 通过建立数学模型如动力学模型和流场模型,对阀内部结构进行优化设计,降低阀芯启动与运行阻尼。

VARSEVELD[1]为精确控制气动执行器,采用脉宽调制的电磁开关阀来替换伺服阀,并通过增加PID控制器使气动执行器的性能接近使用伺服阀的性能水平。BREIDI[2]为改善电磁开关阀的动态特性和响应时间,提出一种峰值保持和反向电流驱动的控制方式,并通过测量阀芯两端压差来计算阀的转换时间和延迟时间,最终得到最佳峰值电压输入信号和反向电流输入信号。GAMBLE[3]提出一种非线性滑模控制器,采取状态反馈及PID控制,并利用滑模控制器较强的闭环响应特性,提高了比例电磁阀的响应速度。ZHOU[4]为消除某液压泵系统严重的负载非线性,提出一种基于压力差的自适应PID控制策略,采用一种先进的磁滞电流控制器来补偿液压泵系统模型的非线性,使该系统具有良好的负载响应特性。BOZA[5]为使压力控制阀达到理想的稳态和动态压力调节响应,采用非线性动力学模型,设计和测试了不同的闭环控制器,并对控制器的性能进行了试验,结果发现不同的阀门和控制器组合性能都优于传统开环状态下的电磁阀。孟飞等[6]设计一种快速响应的比例电磁阀结构,模型中将比例电磁阀分为电场、磁场、机械和流体四部分,并分析各部分间耦合关系,通过计算分析电磁阀内部参量的动态变化特性,最终对电磁阀结构进行了优化设计。孟德远等[7]为实现气缸的高精度运动轨迹跟踪控制,设计了基于标准投影映射的自适应鲁棒控制器,利用基于反步法优化的非线性鲁棒控制来抑制参数估计误差、不确定非线性以及外干扰的影响,从而保证瞬态性能和气缸运动轨迹控制精度。张晋等[8]为测量超高压电磁球阀流量及阀芯受力情况,建立物理模型,采用CFD方法对电磁阀开启过程进行仿真,得到阀芯液压力、流量随阀口开度的变化曲线,并对电磁球阀流道结构进行优化。蒋焕煜等[9]为缩短电磁阀的响应时间,引入响应面法优化改进型脉冲宽度调制(PWM)控制参数,以电磁阀响应时间为响应值,获取响应值的二次多项回归模型,并对其进行验证,分析得出最佳参数条件,最终有效缩短了电磁阀响应时间。以上研究都可以在一定程度上提高电磁阀响应速度与精度,但由于电磁阀阀体采用封闭式设计,导致阀芯位置测量困难,使用位移反馈方法需要在阀芯或外壳上添加传感器,增加了寄生质量及使用成本,并且只适用于特定的型号,且PWM与阀结构优化只能在一定程度上提高电磁阀的响应速度,既无法避免较大稳态误差,也难以消除电磁饱和特性的制约。针对以上情况,YUDELL[10]为了在不对电磁阀阀芯或外壳进行任何改动的情况下确定阀芯位移,提出一种通过电磁线圈电流来确定阀芯位移的方法,即采取分析线圈电流轨迹斜率的手段实现了误差小于7%的阀芯极限位移判断。通过分析励磁线圈驱动电流可以在不对阀结构进行改动的情况下判断阀芯状态,然而受其采用电流斜率对比静态基准值的方法的局限,该方法难以用于位移信号反馈。综合调研结果,首先建立二位二通电磁开关阀的动力学与电磁学数学模型,利用数值计算探究阀芯位移与电流之间的关系,通过试验测量模型的关键参数并验证模型准确性,最终提出一种依靠增加励磁线圈电流控制环的方式优化电磁力的响应特性,提高电磁阀阀芯响应速度。

1 电磁阀建模

1.1 阀芯动力学模型

1) 阀芯受力分析

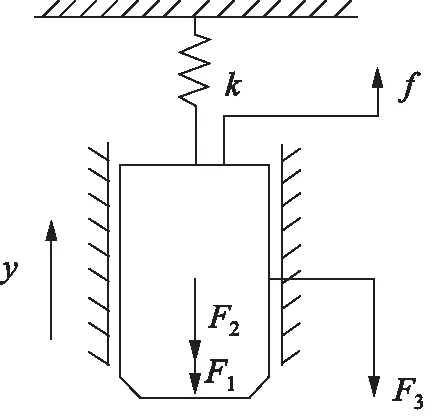

对于二位二通电磁开关阀,其弹簧阀芯及油膜组成弹簧—质量—阻尼系统,如图1所示。依据阀轴心方向力平衡关系,可得阀芯的动力学方程:

(1)

式中,m—— 阀芯质量

b—— 粘性摩擦系数

k—— 弹簧系数

y—— 阀芯位移

图1 阀芯受力分析图

图1中,f为电磁吸力,N;F1为质量力,N;F2为弹簧力,N;F3为摩擦阻力,N。

2) 粘性摩擦系数

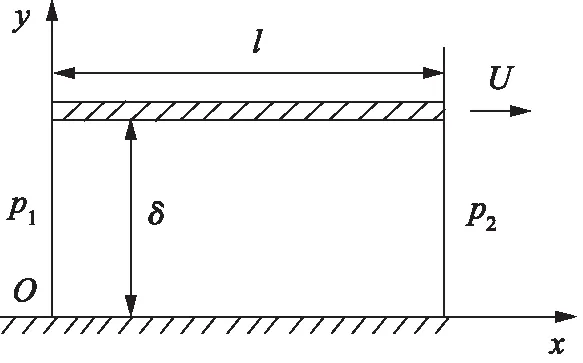

阀芯与阀套间属于间隙配合,且间隙内充满油液,如图2所示。依据流体力学同心圆环缝隙流动理论[11],位于压力场中且进行相对运动的阀芯与阀套间粘性摩擦力可由平面缝隙流动公式描述:

(2)

式中, Δp=p1-p2—— 平面两端压差

δ—— 缝隙的间距

μ—— 液体黏度

U—— 平面间相对速度

l—— 缝隙长度

w—— 阀芯截面的周长

图2 平行平板间的缝隙流动简化模型

当压差Δp为0时,式(2)可化简为:

(3)

对比式(3)与式(1)动力学方程速度项结构,可知粘性摩擦系数为:

(4)

将式(4)带入式(1),得阀芯动力学方程如式(5)所示:

(5)

1.2 动铁电磁模型

1) 气隙中磁感应强度计算公式

由电磁理论可知,线圈磁动势与安匝数相等[12],即:

E=IN

(6)

式中,E—— 磁动势

I—— 线圈驱动电路中的电流

而安匝数即各段磁场强度Ha与该段介质长度ha的乘积之和[12]:

IN=∑Haha

(7)

阀芯电磁模型简图如图3所示,阀芯动铁与驱动电磁铁形成了类似于继电器的电磁吸合回路。一般情况下,动铁及电磁铁铁芯均采用导磁率高的铁基材料,于是绝大部分磁降发生于在气隙处[13]。因此式(7)中介质长度ha即可取阀芯动铁与驱动电磁铁间气隙宽度h0:

(8)

式中,H0—— 气隙磁场强度

B0—— 气隙中磁感应强度

μ0—— 空气导磁率,取4π×10-7H/m

图3 阀芯电磁模型简图

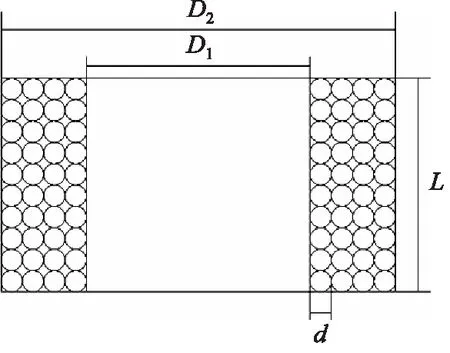

电磁阀的驱动线圈匝数模型可由图4中所示的理想缠绕简图表示。根据图示几何关系,线圈匝数的计算公式为:

(9)

式中,N—— 线圈匝数

L—— 绕线宽度

D1—— 绕线内径

D2—— 绕线外径

d—— 铜丝直径

图4 驱动线圈匝数模型

将式(9)代入式(8)得:

(10)

整理得气隙中磁感应强度:

(11)

2)动铁电磁模型

根据电磁学理论,电磁吸力与磁感应强度的关系可由麦克斯韦吸力公式表示[12]:

(12)

式中,S0为气隙面积。

将式(11)中磁感应强度B0代入上式整理得:

(13)

将式(13)带入式(5),最终得到电磁开关阀阀芯电磁动力学模型如下:

2 阀芯动力学参数测试

2.1 关键参数测试装置

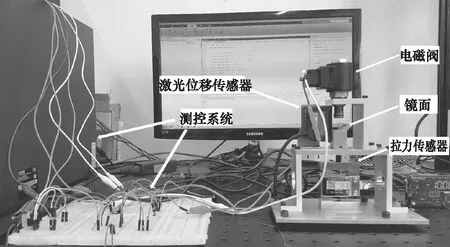

依据式(14),电磁开关阀的开关特性可由阀芯电磁动力学模型进行完整描述。然而,由于式(14)中除了弹簧胡克系数k与阀芯质量m为直接可知以外,其余参数均无法直接获取。因此搭建了电磁开关阀关键电磁及动力学参数测试装置,通过测定电磁铁电磁力与阀芯位移动态特性的关系,最终建立电磁开关阀电磁动力学模型的经验公式。试验装置搭建如图5所示,由电磁阀、拉力传感器、激光位移传感器以及测控系统组成。电磁阀阀芯通过高强度尼龙线与拉力传感器相连并预紧,同时为避免传感器相互干扰,激光位移传感器安装垂直于阀芯法线,测量激光束通过镜面反射至阀芯。测控系统使用NI数据采集系统,可实现拉力传感器信号、阀芯位移信号的检测以及控制电磁开关阀的启闭。数据采集系统采样率设置为10 kHz,单次测试时长10 s。

图5 电磁开关阀关键电磁及动力学参数测试装置

2.2 测试结果

测控系统控制电磁阀在10 s内启闭3次,测量得到励磁线圈驱动电压、阀芯电磁力、阀芯位移的结果如图6所示。可见在方波形驱动电压的作用下,电磁铁产生阶跃电磁力,并驱动阀芯完成吸合,当驱动电压归0后电磁力同时归0,由于预紧弹簧的作用阀芯复位。然而阀芯在第1次阀芯吸合过程的完成时刻(图中约1.8 s处),由于拉力传感器尼龙线与镜面接触使得镜面震动而导致阀芯位移测量出现了小幅波动及超调。而在第2及第3次试验当中由于第1次接触的结果反而促进了尼龙线与镜面间干涉的消失,因此吸合完成阶段平滑。通过对第2及第3次阀芯吸合过程激光位移传感器测量结果取平均值,可得阀芯动铁与驱动电磁铁间气隙宽度为1.7 mm。将第2次阀芯开启时的

图6 电磁阀10 s内三次连续启停试验数据

阀芯位移曲线对时间求一、二阶导数,可得阀芯开启时平均速度为0.14 m/s,加速度为23.6 m/s2。

阀芯吸合时的电磁力测量结果如图7所示。电磁力峰值为85 N;通过对比励磁线圈电压信号与电磁力上升沿时间差,可知励磁线圈从通电到产生电磁力最大值的延迟时间为12 ms。

图7 电磁力随时间变化曲线

如图8所示,在不考虑电磁力滞后等非线性效应前提下,电磁阀阀芯位移测量数据可视为一阶阶跃响应,从图中可知其时间常数τ为0.00022 s,则电磁阀阀芯位移的开环传递函数为:

(15)

图8 第二次阀芯吸合过程截取

3 开关特性仿真

将试验数据带入式(14),可得在阶跃励磁电流的作用下的电磁力响应见图9。由图9中可知,励磁线圈产生的电磁力远滞后于激励电压的相位,与文献[13]所述现象一致。针对该问题, 本研究采用在阀芯电磁动力学开环系统中引入反馈的方法,进而提高阀芯位移动态响应。

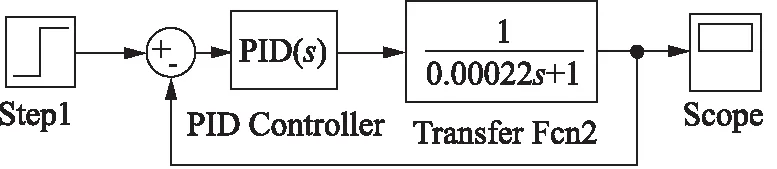

根据系统开环传递函数(式(15)),在Simulink中搭建了PI闭环控制系统如图10所示。PI参数由试测法确定,其中Kp为5,Ki为50。

图9 电磁力阶跃响应

图10 增加位移反馈及PI控制Simulink模型框图

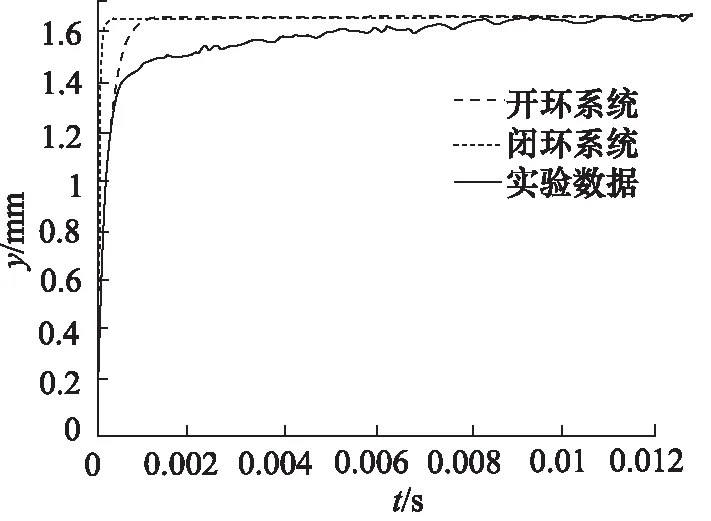

电磁开关阀开环系统(式(5))和增加闭环控制的系统单位阶跃响应仿真结果与试验数据的对比如图11所示。通过增加阀芯位移信号反馈,达到同一稳态时系统的响应时间从开环时的2.8 ms减小至1.3 ms,响应速度提高了近53%。

图11 励磁电流阶跃响应对比图

4 结论

本研究建立了电磁开关阀阀芯动力学及电磁模型,搭建了电磁阀阀芯的关键参数测试装置,通过试验测量并建立了阀芯位移开环传递函数,最终对系统动态特性进行了仿真研究。结果表明,提出的电磁开关阀阀芯开关特性测量装置实现了既定功能,而仿真结果表明增加位置反馈能明显提升电磁开关阀阀芯位移在线圈励磁电流阶跃输入下的响应速度。然而需要指出的是,由于本试验装置阀芯位移测量光束与拉力测量尼龙线的安装轴线存在交叉,在测量过程中有产生干涉的可能,且尼龙线本身受环境及载荷影响可能产生塑性形变,降低测量精度。未来通过改良试验装置设计可减少上述问题,进一步提高阀芯开关特性测试精度。