安钢1 780mm热连轧坯库低库存探索与实践

2019-05-05□李栋

□ 李 栋

近年来,随着钢铁行业供需失衡,钢铁企业的盈利能力不断减弱,各大钢企开始致力于物流领域的挖潜增效。实践表明,越来越多的企业已经从物流管理的优化中获得了利润。有序的物流管理改善了工序生产条件,降低了制造成本[1],取得了显著效果。对于钢企原材料库存而言,由于受外部环境、供求关系、价格波动等因素影响,坯库库存基数高,降库存的风险较大。因此,坯料的周转速度和库存量的改善显得尤为重要[2]。

一、存在问题

安阳钢铁股份有限公司(以下简称“安钢”)是1家年产千万吨钢材的大型钢铁集团,其中1 780mm热连轧机组产能占据1/3以上。作为市场销量很大的板材,对企业资金占用也大。1 780mm机组坯料库存量长期在3万吨以上,高库存严重抑制了生产效率,增加了生产成本,占用了大量资金,对资金使用效率等产生不良影响。

二、原因分析

针对热连轧坯库库存较高的情况,安钢开展了系统调查,发现主要原因有以下方面:

——一些小批量订单在接单时没有充分考虑炼钢生产组炉的经济性,导致订单生产结束后有余坯带出,由于后续没有同样或相似的订单,或者订单周期较长,导致这些余坯无法及时处理,长期积压在坯库;

——头坯、尾坯占积压库存的比例较大,头坯主要是因结晶器内水分较多,造成铸坯头部气泡,轧制后易产生结疤而无法使用;而尾坯是因单重不符合订单要求,通常是小于订单要求而无法使用,造成长期无法处理;

——铸坯质量问题造成的封锁量较多,其中边部结疤、边部裂纹等问题比较突出,这类缺陷一旦产生,通常数量较大且很难处理,大部分需切废,劳动量大,周期长,易造成坯料积压;

——坯料周转速度较慢,导致在库内滞留时间较长,主要表现为铸坯信息维护不及时,尤其是中、夜班时铸坯垛位信息不能及时维护,导致无法排产;生产模式主要以冷装为主,直、热装比例较低,有些铸坯为保证最终成品性能及组织均匀性,在坯库有缓冷时效要求,如高强汽车板、高级别管线钢、耐候钢等系列合金化钢种,要求铸坯下线后在坯库缓冷堆放8~48h不等;高强钢种生产时带出的低级别钢种、各类有缺陷的铸坯、订单产生的余坯等,由于没有明确的归口处理单位、处理方案及处理时限要求,导致未能被及时处理,长期堆放在库内。

三、采取措施

1.优化订单管理

(1)严格对小订单的评审。除常规产品外的小批量订单,由销售公司、技术质量处、生产管理处一同严格按带出品管理制度进行评审。评审原则:满足炼钢生产组炉的经济性、批量性;订单量尽可能符合炼钢的整炉数量,以最大限度减少余坯,以此来确定订单能否承接。

(2)针对不同订单科学制定投料系数。根据不同的订单制定不同的投料系数,其目的主要是根据订单量科学合理地编制炼钢作业计划,尽可能保证订单一次完成,同时又要最大限度地减少余坯的产生,减轻坯库的压力。对于常规订单原则上严格按照1∶1投料;对于难轧品种,考虑订单一次完成的难易程度,并结合当前的生产实际,合理确定投料系数;对于新特产品,由于受技术成熟度、生产稳定性等因素的影响,投料系数由技术质量处确定。计划下发后,生产厂严格按照计划生产,严禁随意更改计划,确因突发原因无法执行计划时,由单位主管领导报知生产管理处进行调整。

2.改善头坯质量,优化尾坯单重

针对头坯气泡问题,安钢采取了增加中间包烘烤时间、保持结晶器内部干燥等措施,有效减少头坯气泡长度,改善头坯质量。

针对尾坯单重问题,安钢结合现场实际,摸索出单流定尺长度控制的方法,效果显著。由于2号、3号连铸机均为一机双流,在浇次结束前,提前将其中一流停浇,根据钢水重量结合计划下达的铸坯长度,优化单流定尺长度,保证铸坯单重符合订单要求,减少约30%的尾坯量。

3.开展铸坯质量攻关

完善设备定修制度,安钢推行“五定”管理(定检修方案、定检修进度、定检修人员、定质量验收标准、定质量考核明细),着力提升设备精度,为质量稳定提供良好基础。

加强设备点检,尤其是连铸区域的结晶器和二冷段的关键质量设备,要求每个浇次结束后必须检查结晶器表面质量和二冷区喷嘴情况,及时修复结晶器表面镀层脱落、恢复、清理喷嘴等,减少因冷却不均或漏水造成的铸坯表面结疤问题。

针对铸坯边部裂纹,在2号、3号连铸机上采用倒角结晶器浇铸,减少包晶、亚包晶系列微合金钢角横裂的产生。

针对突发质量问题,制定事故应急处理预案,建立快速反应机制,最大程度减少缺陷铸坯产生的数量,以缓解坯库后续处理缺陷坯的压力。

针对炼钢工序与连铸工序节奏不匹配造成的铸机拉速波动问题,生产管理处与生产厂密切协调、因时制宜,结合现场实际情况不断创新浇次编排原则,克服品种多、设备条件差异大、工艺路线不同等困难,取得了显著效果,有力地提升了铸坯质量,保证了生产稳定。

4.加快坯料周转

(1)缩短铸坯信息维护时间。对于无特殊要求的铸坯,通常在下线后4~8h内完成炉次确认。为加快坯料周转速度,要求热装铸坯从大包浇完到炉次确定最长不超过3.5h;为了减少因垛位维护不及时造成坯料无法排产,要求垛位维护人员在1h内必须维护好垛位并完成炉次确认。

(2)加快排产及计划变更的调整。生产管理处排产计划员由原来的白班工作制调整为24h值班制,一方面能有效监督中、夜班铸坯信息的及时维护,另一方面能随时将维护好的合格铸坯编入轧钢计划,并在计划临时变更时快速调整计划,实现铸坯的“快产快出”。

(3)提高铸坯直、热装比例。安钢1 780mm热连轧机组以冷装生产为主,大高炉投产之后,为打造快速、高效、经济、稳定的生产组织模式,使该机组产能得到极大发挥,公司专门成立了生产计划、技术质量、设备保障3个专业组,逐步探索推进直、热装生产,对加快坯料周转起到了积极作用。影响铸坯直、热装的主要原因是部分钢种的缓冷时效要求,安钢针对这些特殊钢种开展工艺研究,优化技术标准、成分控制、冶炼工艺路线、加热制度、轧制制度等,使得原来需要时效的钢种,如AG700L、AG610L、AG620JJ、AG750L等成功实现了直、热装生产。2018年安钢需实效钢种减少了62万余吨,热装率达72.34%,较之2017年的66.39%、2016年的52.03%,有了极大提升。

(4)及时处理余坯。由于受生产、工艺条件的限制,高级别钢种冶炼时不可避免地会产生一些低级别钢种,这些铸坯由于成分上存在问题,通常较难处理,同时各类有缺陷的铸坯、头尾坯、特殊或小批量订单带出的余坯,长期得不到处理也会造成积压,及时消化这些余坯,对于缓解坯库库存压力起着重要作用。安钢生产管理处加强对余坯的管理,明确各类余坯的归口管理单位、明确责任分工、处理流程、处理时限及考核办法:对于成份不合格的坯料,生产厂应及时确认,联系质量管理处、技术质量处做钢种改判处理,自封锁之日起3日内拿出处理意见解封;对于成份不符合企业标准但符合国标或技术协议的坯料,由质量管理处自封锁之日起1日内强制终判合格或由技术质量处拿出处理意见解封;对于有缺陷的铸坯,生产厂应详细标明封锁原因,常规产品由生产厂拿出处理方案,新特产品由技术质量处与生产厂协商拿出处理方案,自封锁之日起2日内解封;确有严重质量问题无法使用的铸坯,生产厂应及时切废,严禁存在2个月以上未处理的余坯。

四、效果

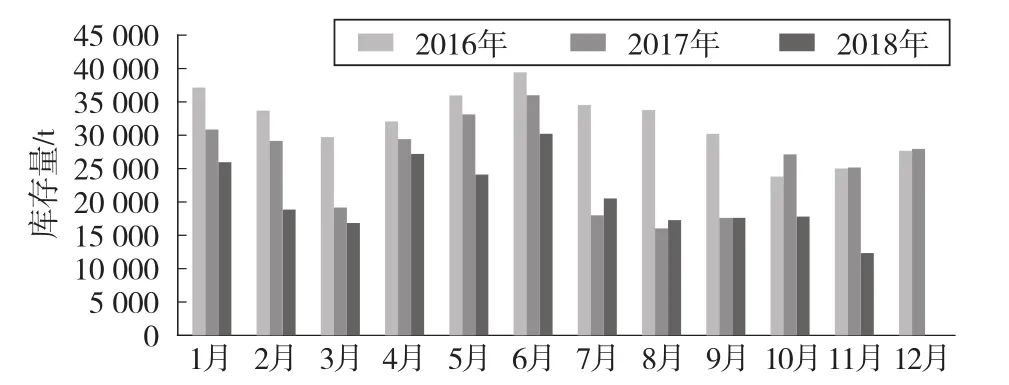

经过近3年的努力,安钢1 780mm热连轧坯库低库存工作取得了显著成效。相比于2016年,2018年坯库年平均库存从31 971t降到了20 794t,减少了11 177t,降低率为34.96%,详见图1。

图1 2016—2018年1 780mm热连轧坯库月库存量

五、结论

通过采取优化订单管理、改善头坯质量、优化尾坯单重、开展铸坯质量攻关、加快坯料周转等方法,安钢有效降低了1 780mm热连轧坯库库存,效果良好。○