炼钢大数据影响因素浅析

2019-05-05赵显久张捷宇黄锦锋

□ 赵显久 张捷宇 黄锦锋

一、前言

随着算法的优化、数据传输技术的进步,大数据广泛应用于工业、农业,以及科技研发领域[1~3]。在冶金行业,尤其是在炼钢工艺方面,也得到了广泛的重视,其中大多以质量和成本流程追溯,提供数据基础[4]。2018年,宝钢开始针对大数据应用,召集有关专家进行不同细分领域的规划工作。可以预见,在未来几年内,大数据平台、大数据云端,将给宝钢大数据分析相关工作带来极大的便利。

但是,我们也看到,对于如何建立和使用数据,是先有数据平台,还是先有数据需求,各方意见不一致。同时,从已经开展的科研项目看,有的还未理清相关需求,仅仅是在做一些数据存储和展示工作,与各方所希望的利用这些平台对现场工艺技术人员在改善工艺及维护设备过程中起到促进作用还有一定距离。本文对目前炼钢厂数据类型、数据来源进行介绍,并从炼钢工艺的角度,分析大数据在钢铁工艺上的应用,希望对后续大数据相关工作起到抛砖引玉的作用。

二、冶金数据类型及数据来源

炼钢厂在生产过程中,历经转炉、精炼、连铸3个主要生产工序。数据类型分为非连续型数据和连续型数据。比如滑板挡渣使用AMEPA电磁下渣检测线圈,该线圈的状态分为“正常使用”和“故障”2个状态,也就是1和0这样的数据。在连铸工序,大包长水口开浇过程中,是自动开浇还是烧氧开浇,前者可以用1描述,即自动开浇成功;后者可以用0描述,即烧氧开浇。除了这种非连续型数据外,一类比较重要的数据,是连续型数据,比如连铸过程中的中间包吨位数据、连铸结晶器液面高度数据、连铸塞棒位置数据等,这些数据都可以与对应的时间进行二维曲线展示。

在数据产生来源方面,从转炉、精炼、连铸回转台到中间包,对于某一炉钢,停吹游离氧,转炉铝质渣脱氧剂加入量,钢水的成分、温度、传搁时间,浇注过程中中间包的温度,连铸长水口氩封流量,等等,均是炉次数据。当然,不同工序的炉次数据是有区别的,比如温度,从转炉、精炼到连铸,温度是有变化的。不考虑精炼升温,转炉出钢温度是最高的,而连铸中间包的炉次温度是最低的。转炉出钢需要考虑后工序的温降变化。除了炉次数据,到连铸后经中间包分流,以一机二流铸机为例,炉次数据为分流数据。比如,在浇注过程中,包括两个流的滑板开度位置数据和浇注长度数据,以及流内的氩气吹入量数据。钢水从某个流出铸机后,经过火焰切割机的切割,成为独立的板坯,这时也会相应形成板坯数据,比如板坯的长度数据和板坯的宽度数据。板坯在连铸后工序的精整处理过程中,高等级钢种需经火焰清理机清理,从而会产生机清数据。炼钢数据来源见表1。

表1 炼钢数据来源

三、数据使用

利用取得的工艺数据,从生产工艺控制的难点着手,可以在一定程度上给工艺的改善提供理论依据。下面就转炉和连铸给出大数据上的统计规律,并利用冶金原理解释数据之间的关系。

1.转炉出钢渣脱氧剂加入量对钢水游离氧的影响

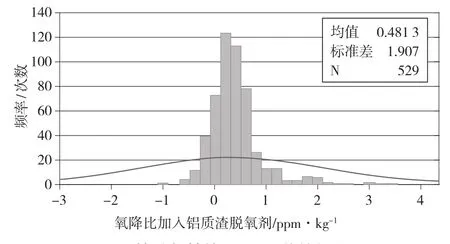

一般而言,钢水在转炉冶炼过程中钢包渣的氧势较高[5],较高氧势的炉渣对钢水成分会造成污染,一般方法是加入铝基脱氧剂来脱去渣中的氧。按照宝钢300t转炉工艺,加入量一般为250~350kg,在每炉出钢完毕后进行投入。但经大数据统计发现,转炉停吹游离氧较精炼处理前游离氧明显降低。过低的精炼处理前游离氧,对于超低碳钢的脱碳处理极为不利。从统计数据看,精炼有1/3的OB(Oxygen Blow)处理,是由精炼处理前游离氧过低造成的。为了便于分析原因,将投入铝渣的量与游离氧差值(也可以称之为氧降)进行统计分析,如图1所示,发现氧降与投入量有着密切的关系。从图1可以看出,0值在直方图偏左侧,投入量越大,差值越大。也就是说,投入的铝基渣脱氧剂虽然是针对渣表面进行脱氧处理,实际上由于渣中铝的活跃,不但降低渣中氧,而且降低钢水内部氧,这在冶金业内称之为扩散脱氧。基于此,铝基渣脱氧剂,应在转炉出钢完毕后,按照下渣量加入,避免过量加入导致钢水游离氧过低。而如何准确评估转炉下渣量,是目前生产上的一个难点。但目前也有成熟的技术,红外判渣、利用电磁波的反射和折射[6]测量渣厚均可一定程度上准确估算转炉的下渣量。

图1 转炉与精炼RH处理前的氧降

2.连铸长水口氩封

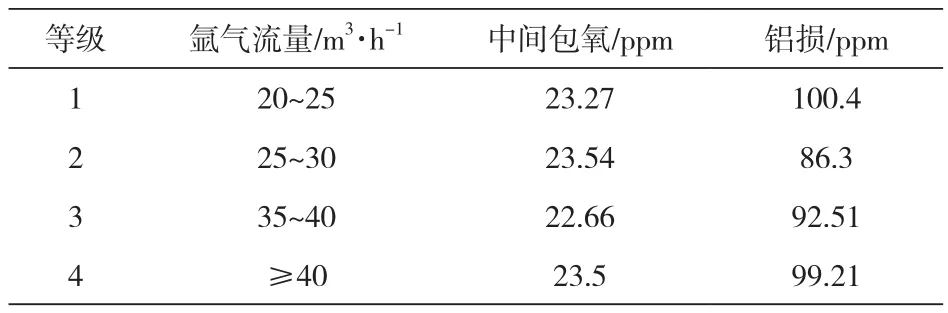

连铸长水口氩封使用在大包下水口与长水口接触的生产过程中,通过正压的氩气,避免钢流从长水口流出引起的负压带入空气。一直以来,宝钢某台铸机流量控制在40m3/h,在近几年的生产过程中发现长水的两侧中间包有侵蚀,所以为了减少侵蚀,降低了氩气流量。单纯地降低氩气是否有副作用需要数据的支撑,因此统计了近3年某台铸机的大包长水口氩封数据。因此从统计数据上看,不同档位氩封流量的中间包氧相差不大。如果就此给出氩封流量对钢水纯净度影响不大的结论,或许看不出问题。但是,如果我们从铝损角度看,大氩气4挡和小氩气1挡,中间包铝损分别为99.21ppm和100.4ppm,都接近100ppm。氩封流量从40m3/h降低10~15m3/h,在25~30m3/h范围内,铝损可以降低到86.3ppm,降低幅度达13.7%(见表2)。这说明氩封流量不是越大越好,也不是越小越好。

表2 大包长水口氩封流量分级及中间包氧与铝损

据有关文献报道[7],在中间包铝损上,除覆盖剂和耐材的影响外,空气也会在2个方面产生影响:一是注流表面氧化的铝损,称之为Δ[Al]as——大包流到中间包注流表面氧化造成的酸溶铝的减少量;二是注流表面飞溅造成的铝损Δ[Al]aF——大包流到中间包注流表面飞溅造成的酸溶铝的减少量。对于不同氧分压,吸氧速度与氧分压的关系虽然不完全一致(当气相分压低于0.3%时,吸氧速度与氧分压呈正比;当在0.3%~10%范围内,吸氧速度是氧分压的2/3次方),但吸氧量与氧分压均为正函数。也就是说,如果单纯减少氩封流量,虽然可以减少长水口飞溅造成的铝损,但是由于氩气流量降低造成氧分压上升,还是会导致铝损的增加。同样,当增大氩封流量,虽然氧分压降低,铝损减少,但是氩封流量过大会造成长水口出口的钢液飞溅,导致铝损增加。因此,从数值上表现为一个比较优化的取值范围。可以看到,前期为了降低对中间包长水口内外两侧的侵蚀而减少氩气流量是有风险的,而规避风险就是要减少飞溅造成的铝损。因此,减少氩气流量的同时要考虑降低氧分压,可以从长水口的内外两侧通过额外的氩气管路,通入到中间包内,降低氧分压,起到降低铝损的作用。

从氩封流量与铝损的关系,可以看到大数据对工艺改进的促进作用较为令人信服,但需要注意2点:

其一,保留所有数据。长水口氩封数据,要长时间保留在数据库中。生产现场不可能经常进行工艺参数的变化,因为这对于稳定生产是不利的。所以,数据的读取和保存对工艺改进非常关键。目前,宝钢基地一炼钢分厂的3台铸机中,仅1台铸机保留了氩封历史数据,其他2台铸机没有氩封数据。因此,在后续的生产过程中,应该注意将类似的关键生产过程参数全部纳入到数据库中,以备就有关问题进行讨论和分析。

其二,机理的分析。在大数据的支撑下,经过科学的分析,有了初步的结论,但仅停留在该阶段并不能解决问题。从上述飞溅铝损和表面氧化铝损的机理分析看,某工序的细节值得现场工艺人员和企业研发人员继续深入思考,促使我们对于冶金相关机理进行广泛深入的了解,并从大数据上分析、验证并完善相关机理,最终推进炼钢工艺的进步。

四、结论

(1)利用大数据,分析了转炉停吹游离氧和中间包铝损的相关原因。停吹游离氧到精炼处理前游离氧降低的主要原因,与加入铝渣量有密切关系,属于扩散脱氧。中间包铝损受两因素影响,单从一个方面改进,不能有效降低铝损,应该在降低氧分压基础上,减少长水口钢液的飞溅。

(2)完善的工艺数据采集系统对于工艺的改善十分有利。在后续的大数据相关平台搭建中,应该注意必要数据采集的完整性。

(3)相关机理的分析,可以通过大数据来进行验证,还有很多工艺的改进值得我们去探索和发现。可以将高校相关冶金理论的最新成果与企业生产数据进行有机整合,促进中国钢铁工艺的持续改善和进步。○