锅炉烟管腐蚀穿孔的案例分析

2019-04-25王晓峰

王晓峰

(福建省锅炉压力容器检验研究院泉州分院,泉州 362000)

1 概况

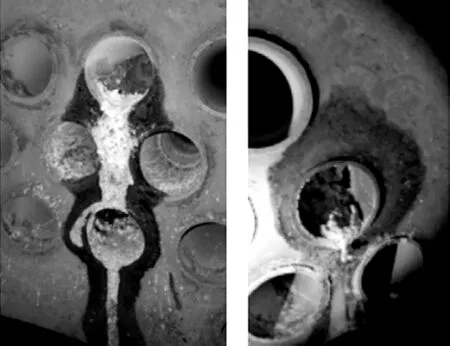

某厂一台WNS8-1.25-Q(LN)卧式内燃蒸汽锅炉,于2014年8月投入使用,连续运行至2017年9月,进行内部检验时发现回燃室管板管孔区存在泄漏,如图1。该锅炉配套全自动离子交换水处理设备且运转良好,同时采取锅外水处理后的加药补充处理方法,在给水中添加片碱(Na(OH))及磷酸盐(Na3PO4)。该使用单位采用锅外水处理方法给锅炉供水的同时还回收车间机台的蒸汽冷凝水,补充加入锅炉给水。日常生产时该锅炉出口蒸汽压力在0.8MPa~1.1MPa范围,实际蒸发量最高为9.8t/h(由流量计换算)。锅炉尾部未配置省煤器及空气余热器等设备,未采取给水除氧措施。

图1 回燃室管板泄漏

2 现场调查

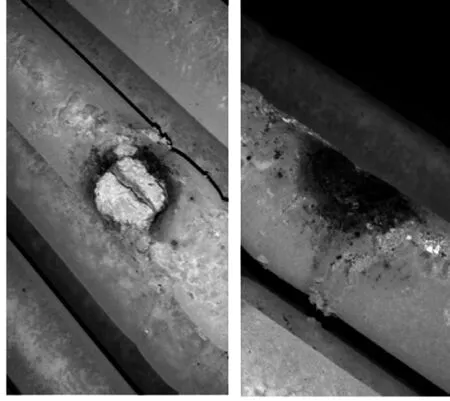

图2 烟管腐蚀形态

为找出泄漏源,检验人员对泄漏处管孔区进行宏观检查及磁粉检测,未发现泄漏点和其它缺陷。检查前管板对应位置,也未发现超标缺陷,则可推测泄漏点位于烟管直段。锅炉本体水侧水位线以下轻微结垢,管板及螺纹烟管未见明显变形。螺纹烟管水侧上部存在多处Φ10mm~40mm大小的砖红色鼓包,除掉表层腐蚀物后,次层为黑色粉末。全部清除上排烟管上腐蚀处的腐蚀产物后发现若干腐蚀坑,腐蚀深0.5mm~2.0mm不等,如图2。由于上排烟管阻挡,只能从侧面目视观察寻找泄漏点,发现第3、4排烟管上部存在与图2同类型鼓包突起。敲除第4排边缘两根烟管上部的蘑菇状鼓包,发现与图2相类似的腐蚀坑。经水压试验验证,共4根烟管泄漏,上文提到的第4排的两处腐蚀坑为其中两个泄漏点。

3 原因分析

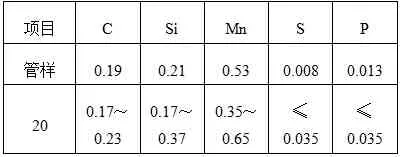

3.1 管样化学成分分析

该锅炉选用Φ60×3螺纹烟管,由江苏大润机械制造有限公司生产,材质为20低碳钢,制造标准为GB/T 8163-2008《输送流体用无缝钢管》。对其取样化验后,管样主要成分如表1所示。

表1 烟管管样主要成分(%)

各主要元素含量均符合标准要求。

3.2 腐蚀产物分析

腐蚀产物分析结果如表2所示。

表2 腐蚀产物分析结果(部分)

腐蚀产物中铁的氧化物含量超过80%,其主要成分为Fe2O3、Fe(OH)3和Fe3O4等。

3.3 水质化验数据分析

统计该锅炉2016至2107年度全部10份的水质检测报告,仅有一份结论为合格、一份结论为基本合格,其余均为不合格报告。2016年5份水质检测报告结论均为不合格,不合格原因均为锅水酚酞碱度、全碱度、PH值(25℃)、溶解固形物、磷酸根浓度高于GB/T 1576-2008《工业锅炉水质》标准要求。其中酚酞碱度、全碱度、溶解固形物、磷酸根浓度均大大超过标准。甚至,酚酞碱度和全碱度最高浓度超出标准上限的两倍。该锅炉采用锅外水处理辅助锅内加药(Na(OH)、Na3PO4)的水处理方法。该锅炉的锅内加药方式为通过加药罐人工加药。司炉操作人员每天仅加药一次,一次加完一天的剂量。刚刚加药后锅水内各种化学药剂浓度远高于水质化验报告中数值。至2017年锅炉使用单位全部更换司炉操作人员,加强管理,过度加药情况有所整改。2017年度水质检测报告不合格项目变成磷酸根浓度为零、给水PH值略超标准等。

3.4 腐蚀机理分析

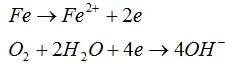

3.4.1 氧腐蚀

该锅炉型号为WNS8-1.25-Q(LN),即额定蒸发量为8t/h。因生产用汽量过大,额定供汽不能满足要求。使用单位不得不增加单位时间内热能输入量,从而提高蒸汽产量,导致该锅炉蒸发量超过额定蒸发量。超负荷运行使该锅炉各受热面热流量升高。烟管受热面承担该台锅炉绝大部分负荷,锅水蒸发更加剧烈。泄漏的螺纹烟管位于高温区,位于烟气流程的上游,其工作温度仅低于炉胆和回燃室管孔区。该公司未采取锅水除氧措施,锅水中必然携带溶解氧。烟管强烈的热交换引起锅水浓度急剧增加,氧浓度提高。高温烟管分布于炉胆周围且密集排列,多根烟管共同作用,加剧了锅水浓缩。现场发现的腐蚀坑多位于螺纹烟管外表面的螺纹内,该位置管内金属有几何形状突变,受高温烟气冲刷剧烈,热负荷高、温度相对较高。螺纹钢管外侧螺纹处存在内凹且温度较高,易聚集并浓缩锅水,形成电化学腐蚀条件。锅水中高浓度的氧与烟管外壁的铁产生电化学反应,生成铁的氧化物,氧化物覆盖于金属和锅水的界面上。典型氧腐蚀的化学反应式如下[1]:

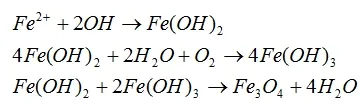

上述反应即为氧腐蚀,产生的Fe2+在水中进行二次反应,公式为[1]:

螺纹烟管螺纹处强烈的热交换不利于金属表面氧化膜的形成和稳定。新生成的铁的氧化物离开金属表面,成为腐蚀坑内的腐蚀产物。腐蚀产物与烟管间继续聚集浓缩锅水,氧浓度再次提高,腐蚀加剧。并且,腐蚀坑内腐蚀产物与金属间的锅水浓缩后,PH值同时提高,当PH>13时,腐蚀产物可变为可溶性HFeO2–,可促使氧腐蚀速度上升[1]。

3.4.2 介质浓缩碱腐蚀

首先,该锅炉使用单位采取锅外水处理后的加药补充处理方法,在给水中添Na(OH)及Na3PO4。如前文所述,过量的手工加药方式使锅水中OH-离子浓度成倍升高,PH值同时提高。螺纹烟管外表面沟槽结构易堆积水垢和腐蚀产物,表面沉积物越多则下面烟管管壁金属温度越高,锅水浓缩越大,腐蚀越严重。在较高的热负荷下,管壁金属和腐蚀产物间锅水高速浓缩,同时外部锅水补充进来,稀释这部分锅水,受热后再次浓缩,连续的外部锅水补充带来了更多的OH-离子。当Na(OH)达到一定浓度后,金属表面的Fe3O4先和Na(OH)反应,再和管壁金属反应,生成Na2FO4和NaFO2。而这二种成分会与新补充进来的锅水产生水解反应,生成Fe2O3、FeO和Na(OH)[1]。这个过程不断循环,Na(OH)的浓度并未降低。烟管外壁的金属不断被腐蚀掉,形成皿状腐蚀坑。而腐蚀产物逐层向上生长,形成蘑菇状突起。

其次,冷凝水回收补充入锅炉给水,引入更多的铁离子,腐蚀产物增多,堆积到烟管表面。一般来讲,锅炉水侧金属表面堆积物越多,则介质浓缩腐蚀越严重[1]。

综合以上腐蚀机理分析,氧腐蚀和介质浓缩碱腐蚀共同作用,产生腐蚀坑,腐蚀深度不断增加,烟管腐蚀坑底部金属在外压作用下破裂并穿孔。腐蚀产物与化验结果一致,腐蚀形貌特种也基本符合。分析腐蚀机理得出,未进行锅水除氧、超负荷运行及过量加药等是引起腐蚀穿孔的主要原因。

4 处理结果

此次锅炉内部检验结论为不符合要求,使用单位立即停止使用该锅炉。使用单位请有资质的修理单位对泄漏烟管进行堵焊修理。修理后前管板如图3所示。

图3 堵焊修理

5 改进建议

该锅炉高温区烟管上部存在大量腐蚀坑,其中有四处泄漏,这四根泄漏的烟管已堵焊修理。但其它有腐蚀未泄漏的烟管还有很多。经强度校核其余存在腐蚀的烟管强度满足要求。使用单位应清除腐蚀产物,监控烟管的腐蚀情况,限制条件运行该锅炉。

结合上述腐蚀机理分析,改进建议如下:

(1)GB/T 1576-2008《工业锅炉水质》中规定:额定蒸发量大于等于10t/h的锅炉,给水应除氧。额定蒸发量小于10t/h的锅炉如果发现局部氧腐蚀,也应采取除氧措施[2]。该锅炉存在局部氧腐蚀,使用单位应按照标准要求采取除氧措施,并定期化验给水中溶解氧的含量是否符合要求。

(2)禁止锅炉超负荷运行,尽量保持75%~85%负荷范围内,此时锅炉热效率较高,可保证长时间安全运行。通常热负荷越高,锅水浓缩速度越快,腐蚀产物堆积较快,可同时促进氧腐蚀和介质浓缩碱腐蚀。

(3)使用单位应规范锅内加药的方式和方法,监督司炉操作人员,多次、少量加入药剂。增加每日的水质检测次数,并且补充回水各检测项目,监控工业锅炉各项水质指标,使其符合标准要求。