轴类零件形状误差智能检测平台

2019-04-25陈天宝林志熙杨文博

陈天宝,林志熙,杨文博

(福建工程学院机械与汽车工程学院,福建 福州 350118)

1 引言

轴类零件形状误差圆度、圆柱度误差测量方法大致有两类。一类是采用近似的测量,两点法、三点法等,只适用于低精度零件的检验。另一类是符合误差定义的方法,例如在坐标测量机上按要求测量被测零件各横截面轮廓各测点的坐标值,再利用计算机软件计算误差值。测量精度高,但一般价格昂贵。

因此,文中设计了一种轴类零件形状误差的智能检测平台。采用电涡流位移传感器,利用MATLAB数据采集工具箱进行数据采集,借助MATLAB优化工具箱实现轴类零件形状误差的数据处理,并开发了友好界面,自动生成检测报告,实现采集、测量、评定的一体化。最后通过测量实例证明这种方法的优越性,值得在企业、高校实验室推广使用。

2 系统组成

采用电涡流传感器检测轴类零件半径变化量,将主轴形状误差的物理信号转化成电信号,数据采集卡进行信号调理,USB数据线将数据采集卡与电脑连接,利用MATLAB数据采集工具箱,编写软件程序构建虚拟仪器实现数据采集与分析。系统组成框图如图1所示。

图1 系统组成框图

3 数据采集

3.1 信号采集硬件选型

选用上海测振自动化仪器有限公司的YDYT9800系列三线制一体化电涡流位移传感器作为采集工具。该传感器适用于机械的位移、转速等参数进行实时监测。传感器的分辨率和量程都有较大的选择范围,可以根据检测零件尺寸大小和精度选择相应规格的传感器。

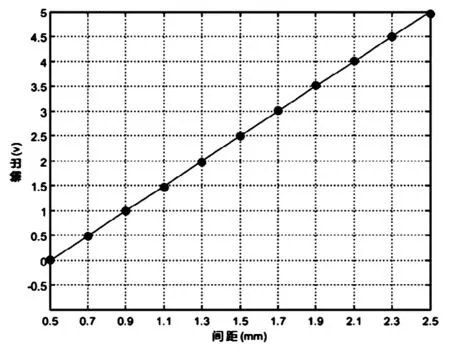

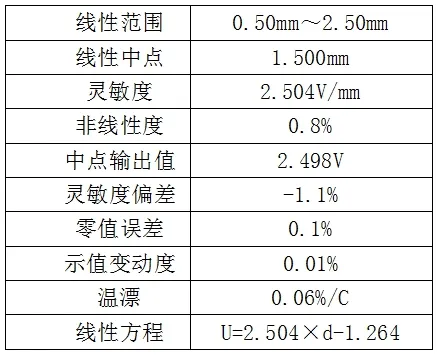

位移传感器根据检点数据绘制位移特性曲线图如图2所示。拟合得出U=2.504×d-1.264,其中d为探头与被测表面的距离,U为两端的端电压。其检定结果如表1所示。

采用NI USB-6251数据采集卡。该采集卡单通道采样率总计1MS/s;2路模拟输出;24路数字I/O;高达1MHz的USB总线关联数字I/O,可使用板载波形再发生器则关联数字I/O可高达10 MHz;每条输入通道包括7档可编程的输入范围±100mV ~±10V,模拟和数字触发,以及两个计数器/定时器。

数据测量和处理使用类型是单端输入。选用NIscc-68型的接线盒。调用MATLAB的采集工具箱编写控制NI采集卡的程序。使MATLAB可以控制NI的DAQ采集卡。将采集到的数据传输到上位机。

3.2 数据采集软件设计

MATLAB的数据采集工具箱的数据采集软件可用于控制信号输入、输出,还可当做定时器/计数器,具备DAQ设备部分系统的功能。既可以同步访问几个测量设备也可以访问单个设备。能够主动检测并让它自行叠代更新,依据处理的结果来测试参数设置。

数据采集工具箱包含三种组件:M-文件函数、数据采集引擎和硬件驱动接口。通过这3种组件实现与数据采集硬件的互联与信息传递[1]。利用MATLAB数据采集工具箱编写程序进行数据采集,MATLAB/GUI设计系统人机交互界面完成系统集成。采样时间、采样频率的设置则根据测量精度要求由特性参数(set)加以设定。采样点数=采集频率×采集时间,采样点数越多,测量精度越高,但效率降低。程序设计思路如图3所示。

4 数据处理

评定圆度、圆柱度误差的常用方法有最小区域法(MZC)、最小二乘法(LSC)、最小外接圆(柱)法(MCC)及最大内接圆(柱)法(MIC)。其中只有最小区域法才是符合国标的定义,符合最小条件。它所得误差值是唯一的、最小的。根据GB 1598—80《形状和位置公差一检测规定》中提出的“最小条件原则”,即评定时被测要素相对其理想要素的最大变动量应为最小[2]。

图2 位移特性曲线图

表1 检定结果

图3 数据采集程序设计思路

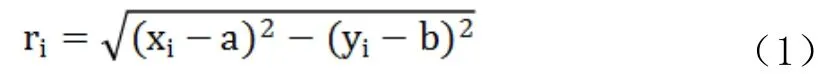

设各横向测量截面上的采样点Pi的坐标值为( xi,yi,zi)( i = 1,2,…,n,n 为测点数),而在某一测量截面内,采样点到理想圆心的距离。

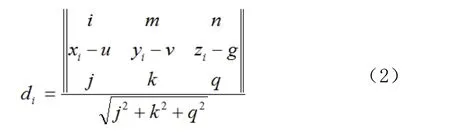

式中j、k、q理想轴线方向向量,u、v、g为理想轴线位置向量。

因此轴类零件形位误差的评定就转化为这两个目标函数的最小值求解问题。

Matlab的优化工具箱(Optimization Toolbox)中含有一系列的优化算法函数,本类问题属于求解无约束条件非线性极小值。上述这两个多元函数的极小值求解,采用fminsearch和Fminunc这两种函数即可求出在指定点附近的最小值。[3]

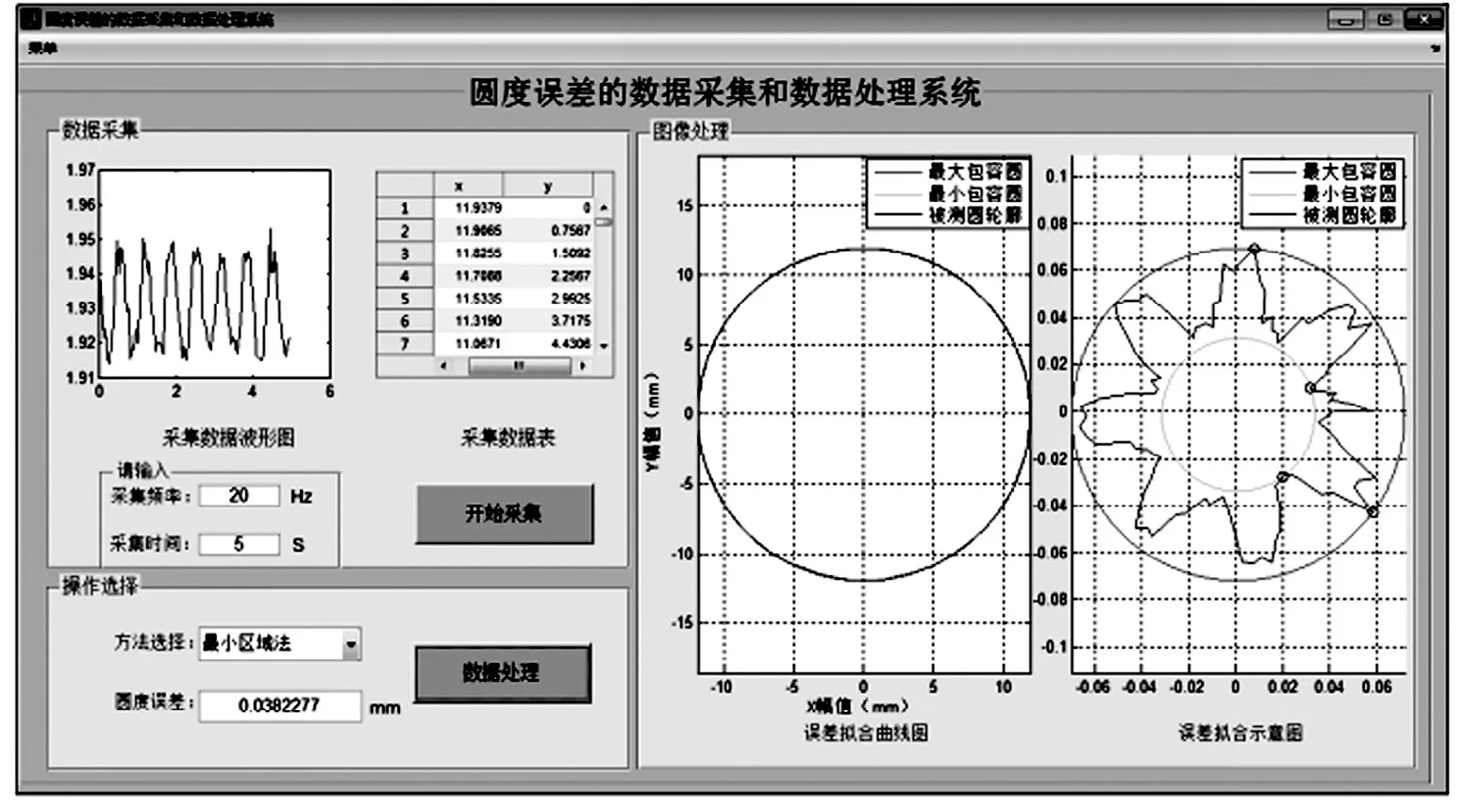

文中还设计了友好的可视化界面,将传感器采集数据输入界面,选定方法,即可求得圆度圆柱度误差值,并绘制误差示意图,直观明了。最后生成word检测报告。[4-5]

5 测量实例

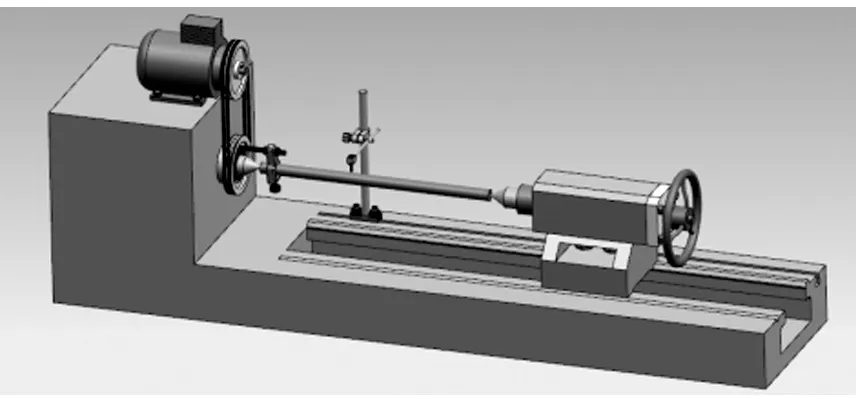

图4 检测平台示意图

测量一直径为25mm,长度50mm的圆棒料。检测平台示意图如图4所示。选用探头直径5mm,量程1mm,精度0.001mm的YDYT98电涡流位移传感器。将传感器安置在零件上方,由于测量头有ф5直径的小平面,调整测量头处于检测外圆的最高点附近即可检测测量头到该外圆表面的最高点的距离变化量,由传感器的安装高度尺寸减去这一数值,即为零件的半径变化量。通过对采样时间、采样频率、测量截面间距的设置,计算出各采样点的坐标值进行后续的数据处理。

图5 圆度误差评定界面

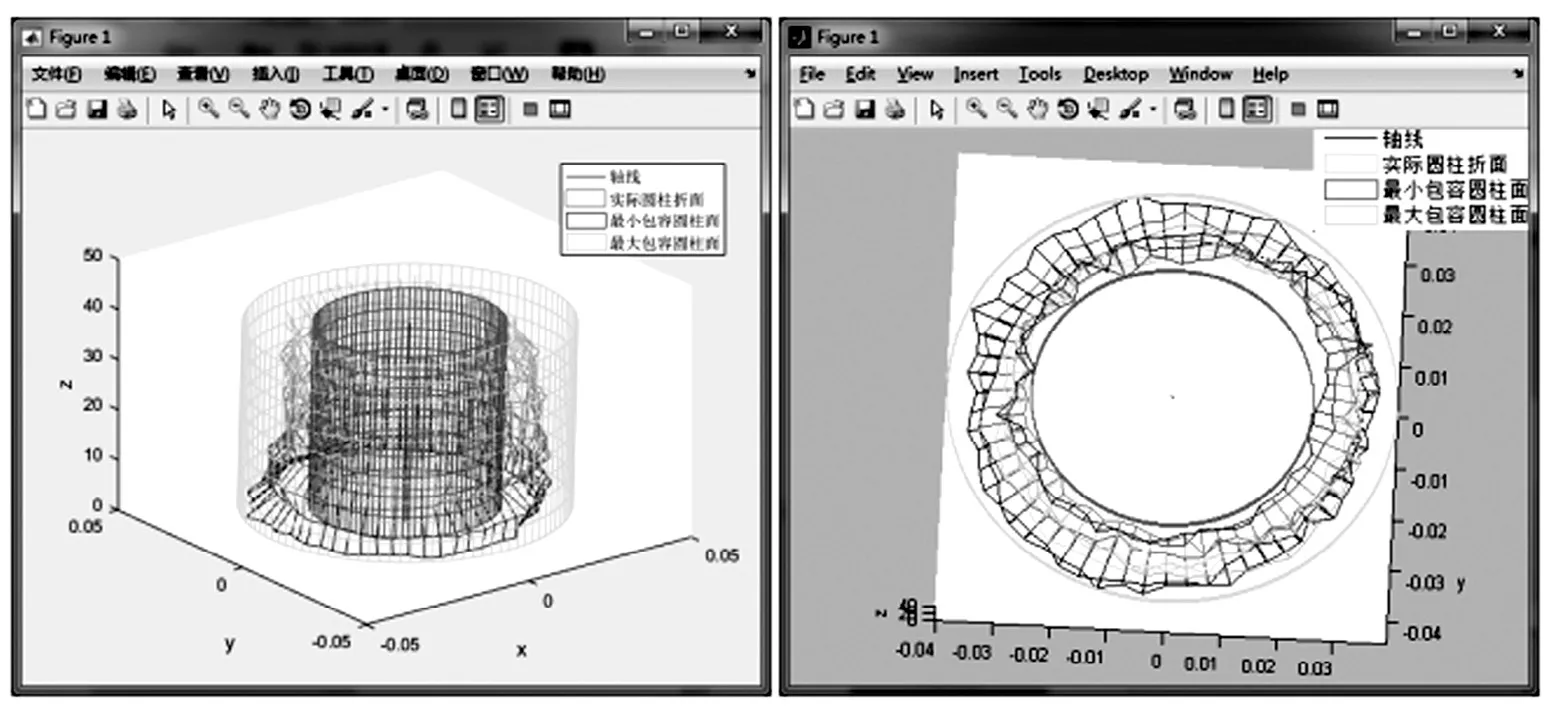

图6 圆柱度误差评定示意图

打开MATLAB设计的界面。输入采样频率20Hz。采样时间5S。点击开始采集按钮采集数据,一圈采集100个点。数据采集完成后自动生成txt文件并保存到指定的文件中。以便将来存取方便。采集完一个界面后进行圆度误差评定,处理界面见图5所示。在图像处理界面框中,左边视图为被测轮廓实际轮廓,右边为误差拟合示意图,可以看出,两同心圆包容被测圆轮廓时,至少有四个实测点里外相间地在两个包容圆上,满足交叉准则的评定。说明该系统是正确的。

通过滚珠丝杆带动检测滑座轴向移动4mm,测量十个截面,共一千个采样点。将采集到的数据载入界面中进行圆柱度误差数据处理。圆柱度误差示意图如图6所示。左边视图中间的轴线为理想圆柱面的中心线。最内层紫色圆柱面是过最内点的内包容圆柱面,最外层淡蓝色圆柱面则是过最外点的外包容圆柱面。而中间折面则是实际被测圆柱者面,从该折面可以看出该外圆表面呈现两头大,中间小的马鞍形趋势。该图片还可旋转、移动、缩放,将该图片旋转至右边的俯视图状态,可知内外包容面包容零件的外圆柱表面,说明数据处理是正确的。

点击评定方法,还可用其他三种方法对工件进行误差评定。通过对图像的观察可知这些方法均满足评定要求,验证了计算程序的可行性。

最后点击菜单栏的生成报告,将实验结果以word输出实验报告。包括采样点坐标、各方法运算得到的误差值以及评定图像,直观明了。

6 结语

由测量实例可以看出:文中设计的轴类零件智能检测平台,利用电涡流传感器,在Matlab环境下实现实时数据采集和数据处理,成本低,采集效率好,评定精度高,符合国标的定义,实现测量数据可视化。该装置还可推广至轴类零件位置误差各检测项目的检测,在实际应用中有较好的推广价值。