基于Moldflow分析的模具预变形技术的研究及应用

2019-04-15权传斌钟长浩沈大刚

权传斌 钟长浩 沈大刚

(长虹美菱股份有限公司 合肥 230601)

引言

注塑件变形是指注塑制品的形状偏离了模具成型系统的轮廓形状,它是塑料制品常见的缺陷之一,虽然对产品强度及使用寿命影响不大,可以忽略不计,但却影响了产品装配及美观,易引起客户的投诉。

注塑件变形在注塑成型生产过程中经常遇到,注塑成型与零件结构、模具设计、注塑工艺优化三个关键环节紧密相联,零件的结构直接影响模具设计;注塑工艺环节往往只能在一定程度上改善,而不能彻底消除零件结构及模具设计所造成的缺陷。模具设计为兼顾产品及注塑工艺中间环节,考虑的因素较多,提前预测产品变形的趋势以便于优化模具设计,从而提高注塑生产的效率及产品外观质量。

本文在阐述注塑件变形因素同时,结合我司冰箱面罩注塑件对其采用Mold flow分析,模具采用预变形设计,分析对比模具未采用预变形设计产品变形系数及模具在实际使用中产品变形满足装配外观要求。

1 注塑件变形的影响因素

1.1 注塑件收缩不均对变形的影响

注塑件的收缩不均直接造成注塑件的变形。模具设计阶段不考虑填充过程中材料的收缩,则产品的几何形状无法满足设计的要求,产品严重的变形将无法满足装配要求,这也是我们经常提到模具收缩率的设计。模具设计除了考虑收缩率设计,还需要通过Moldflow模流分析成型系统中塑料熔体PVT特性(P为压力、V为体积、T为温度)。PVT特性曲线如图1所示。

由PVT曲线得知:

1)在相同的压力下,温度越高,体积比容越大,材料的流动性就越好。

2)在相同的温度下,压力越小,体积比容越大,材料的流动性就越好。

所以在确定产品进胶的点数时,尽量在合理范围增加点位数量,进而减小型腔压力。

1.2 冷却过程对注塑件变形影响

在注塑冷却过程中,塑件表面冷却速率不一致造成塑件收缩不均匀,收缩不均匀导致产品变形。因产品局部特征复杂导致其局部冷却速率慢,使其各部位的温度差异较大。因为产品壁厚不均匀或模具型腔、型芯或滑块的冷却系统设计无法保证模具表面温度趋于平衡且温差不大,所以注塑件在冷却过程中,由于产品表面温度的不同,温度高(特征复杂或壁厚较厚)部位收缩大。在模具型腔、型芯等两侧温度不一致的情况下,产品变形方向倾向模温相对较低的一侧。

1.3 注塑件内部及外部应力对变形的影响

图1 PVT曲线图

在塑件成型过程中,残余的应力也是引起变形的重要因素。塑件内部应力是因为分子取向、材料收缩及温度、压力变化造成,情况非常复杂;在脱模的过程中塑料件内应力在无成型系统轮廓的约束下将会收缩变形。而外应力主要集中在模具脱模顶出阶段。塑件在脱离型腔并冷却至室温的过程中为半熔融状态。脱模力不平衡,顶出机构不平衡或顶出面积不当造成塑件产生变形。

2 注塑件变形的优化措施

在注塑成型过程中,注塑件变形的优化措施可分为四种:①零件材质的选择;②塑件结构优化;③模具设计优化;④注塑工艺改善。然而零件材质选择需综合考虑零件性能、环保要求,所以零件材质选择范围小;注塑工艺的改善只能起到优化作用;因此注塑件变形优化主要从以下几方面实现。

2.1 塑件结构优化

注塑件特征是否是设计最优,在冷却成型后对塑件变形影响较大,例如产品的主体壁厚、筋位壁厚及高度是否均匀合理及特征分布是否对称,均会导致注塑件冷却不均变形。所以注塑件壁厚设计应尽量保证壁厚的均匀性,当塑件壁厚无法保证其均匀性,应力求做到如图2所示的壁厚均匀变化。举例分析以抽屉面罩为例,零件长度约690 mm,如图3对面罩把手位置进行壁厚优化,A-A截面优化为B-B截面。

对于基于平面注塑件,也可增加合理的对变形有改善的结构特征。如饰条局部增加筋,即增加产品强度也改善了变形。对此抽屉面罩(图3)进行结构改善如图4,通过模流分析对产品变形系数对比如图5。

2.2 模具结构优化

图2 壁厚优化结构设计

模具结构中浇注系统,冷却系统及顶出系统是优化注塑件变形重要部分

2.2.1 浇注系统在成型过程中的填充压力、时间、温度及保压压力及时间,与制件成型的质量关系较大,合理的浇注系统既可以减少成型周期,又能减小注塑压力,注塑工艺范围广。如图6通过Mlod Flow分析对比不同的浇口位置及浇口数量,塑料溶体填充及注塑压力分布不同,对产品的变形效应的影响。

2.2.2 冷却系统即通过模具水路来调节模具温度,包括注塑工艺对模温的影响。冷却系统设计内容包含:冷却水路的尺寸规格、布置形式及冷却介质的流速、温度等参数。冷却时间占整个注塑成型周期的1/2到2/3,因此冷却系统设计是否最优是该模具成型周期短及效率高的保障。模具冷却系统设计,应尽量保证使注塑件各处的冷却速率一致,收缩均衡防止变形发生。Moldflow分析面罩把手位置采用水路设计对比产品的变形系数如图7。

图3 壁厚优化实例设计

图4 结构改善实例

图5 Moldflow变形分析

图6 Moldflow变形分析

图7 Moldflow变形分析

图8 Moldflow变形分析

图9 Moldflow变形分析

图10 Moldflow变形分析

2.2.3 顶出系统设计应遵循以下两点:①开模时,能够保证制件不变形的前提下顺路脱模;②合模时,能保证模具顶出能正常复位,并顺利进行下一次的顶出动作。在模具顶出系统设计应在不影响注塑件质量前提下,尽可能多设计顶杆以减少产品的变形。

2.3 工艺参数优化

注塑成型全过程中涉及的主要工艺参数有:模具温度、熔体温度、注射时间、注射压力、保压压力、保压时间、冷却时间。其中对塑件变形影响较大的是保压时间、注射速率和熔体温度,其中保压对变形的影响较为显著。一般情况在最佳工艺参数情况下,通过增加保压时间来改善塑件的变形。

3 模具预变形设计

以上对于目前可以改善变形的方法,如改变产品壁厚、增加可改善变形结构、浇口形状、浇口位置、模具水路、顶出平衡、增加保压时间等的确可以改善变形。但在注塑成型过程中仍然有变形出现,若采用定型工装,产品质量不稳定且生产效率低下,因此我们通过Moldflow分析,导出产品的变形模型,然后采用逆向建模在进行模流分析,最终确认无误后生成开模的产品数据。

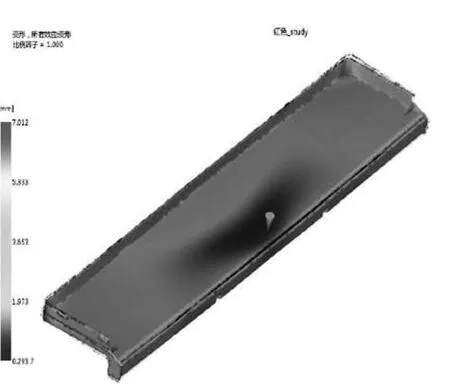

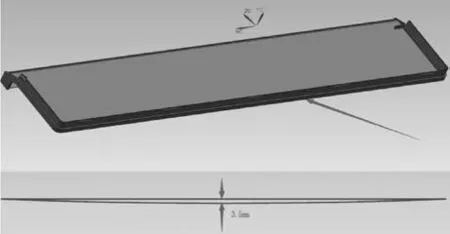

以此抽屉面罩为例,通过模流分析下图中红色箭头所指位置存在变形趋势,变形量达到3.5 mm。为此对产品模型中对应区域做反向变形量的补偿如图8。为了让变形补偿量更加安全,结合塑件在使用过程中的变形及装配情况适当增加作为最终的变形补偿量,并依次对产品数据进行反变形设计,以达到产品最终变形量满足客户认可的状态。

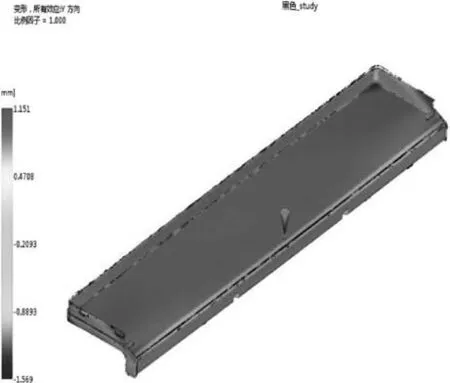

对产品反向预变性设计后,通过模流分析对比,如图9为未做预变形设计产品区域位置的变形比例因子为2.1,图10为采用预变形设计产品变形区域比例因子为1.1。

并且通过Moldflow模拟对比产品做预变形前后体积收缩率,如图11和图12所示。

图11预变形的产品,最大体积收缩为9.7,整个产品在2-6之间。

图11 预变性设计实例

图12 Moldflow变形分析

图13 Moldflow变形分析

图14 Moldflow体积收缩率分析图

图15 Moldflow体积收缩率分析图

图12未做过预变形的产品,最大体积收缩为17,整个产品在5-9之间。

通过图11和图12可知,做过预变形的产品的收缩是小于未做过预变形产品的收缩。在实际生产过程中该产品通过模具预变形设计满足产品外观装配要求,产品注塑工艺范围广,产品成型周期约50 s。

4 结束语

本文阐述了注塑件变形的因素及变形的优化措施,并通过冰箱抽屉面罩实例分析,对其基于Moldflow分析并进行了模具预变形量设计,产品变形的效果得到明显改善。基于Moldflow分析模具预变形设计是改善塑件变形的有效手段,希望能给模具设计人员起到一定的借鉴作用。