基于加工特征的整体叶盘数控编程与加工参数优化*

2019-04-08李晓君刘战强

李晓君,刘战强,沈 琦,王 兵

(山东大学 机械工程学院 高效洁净机械制造教育部重点实验室,济南 250061)

0 引言

随着高推重比航空发动机的研制,航空零件向着轻量化、一体化发展。但这同时也使单件结构更复杂,工艺规划和数控加工的难度增加。整体叶盘是航空发动机关键零件之一,主要应用在压气机和涡轮中。与传统结构相比,整体叶盘能减轻25%~35%的重量,提高5%~15%效率[1]。但其复杂的结构,也使如何高效高质量完成整体叶盘的加工成为困扰生产人员的技术难题。

五轴联动机床的普及和CAD/CAM软件的高速发展,使五轴数控加工凭借灵活高效的特点逐渐成为整体叶盘的常用加工方法[2]。目前,整体叶盘的数控编程多采用UG和PowerMill等通用CAM软件完成,往往需要大量辅助操作,过程繁琐,效率低。很多学者在整体叶盘的刀位轨迹生成和加工仿真方面做了大量研究[3-6]。黄久超等采用基于最小二乘法的整体叶盘开粗算法,通过直纹包络叶盘叶片划分加工区域[7]。张为民等利用特征识别方法提取相关参数,优化插铣刀轴矢量[8]。虽然这些方法在提高加工质量和加工效率方面成效显著,但实际工业生产中仍需进一步提高编程效率并优化加工参数。

本文以整体叶盘为例,对其加工特征进行分类,并以此为依据制定加工工艺。然后采用hyperMILL软件进行数控编程,并在KERN 2522五轴联动加工中心完成整体叶盘的加工。采用正交试验法分析叶片精加工过程中加工参数对叶片加工表面粗糙度的影响,并优选出最佳工艺参数组合。

1 整体叶盘结构和特征分类

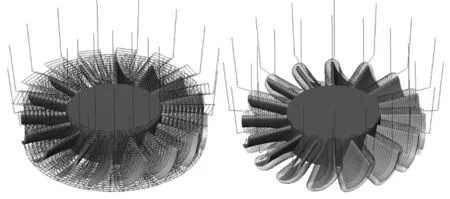

整体叶盘主要由轮盘和均布在其回转曲面上的叶片组成,如图1所示。与传统盘片结构相比,整体叶盘省去了叶片榫头、榫槽、安装边等结构,大大减轻了航空发动机的重量。叶片厚度薄、悬伸长,叶片面和流道面为自由曲面[1]。本文所加工整体叶盘直径90mm,高16mm,共有16个叶片。其中叶片长22mm,叶片最厚处1.948mm,最薄处只有0.367mm。

图1 整体叶盘结构

图2 整体叶盘特征分类

基于加工特征为复杂零件编程能有效提高编程效率。以加工特征为依据制定加工工艺,使其数控编程更具规范性。因此,根据整体叶盘的结构特点及典型走刀策略,将整体叶盘特征分为如图2所示的轮廓面、叶片面、流道面和叶根圆角4个典型特征[9]。

2 整体叶盘的数控编程

2.1 刀具和加工参数选择

刀具的选择主要考虑工件的形状、材料、加工效率和精度等影响因素。整体叶盘加工表面多为自由曲面,铣削加工多采用球头铣刀。整体叶盘常用加工材料以钛合金、高温合金和铝合金为主。本文主要验证程序的正确性,选用易切削的Al7050作为工件材料。刀具采用带涂层的硬质合金刀。粗加工过程为获得较高的材料去除率,应尽量选用直径较大刀具;精加工过程为保证加工质量,减少刀具震颤,应在不发生干涉的前提下尽可能减小刀具悬伸长度。综合考虑以上因素,选用如表1所示的刀具完成整体叶盘的加工。

表1 加工中选用刀具的参数

根据整体叶盘的加工特征分类,将整体叶盘的数控铣削加工工艺分为粗加工、半精加工和精加工[1]。粗加工过程中去除大部分材料,使加工余量均匀化。半精加工主要是为了进一步减小为精加工留的余量。由于本文所加工整体叶盘尺寸较小,粗加工后余量已经很少并且分布均匀,故省略半精加工工序。精加工过程根据整体叶盘加工特征分为叶片精加工、流道精加工和叶根圆角精加工。各工序所用刀具和切削参数如表2所示。

表2 各工序加工参数

2.2 数控编程

HyperMILL是基于加工特征的CAD/CAM软件,其叶盘加工模块为叶盘类零件提供了高效可靠的五轴联动加工方案[10]。与UG、Powermill相比编程效率高,自带的加工仿真模块方便检验程序的正确性。本文在UG NX中创建整体叶盘模型,之后将模型导入hyperMILL软件中进行数控编程。

2.2.1 粗加工

粗铣加工完成了叶片间主要加工余量的去除和后续加工余量的均匀化[1]。因此,粗加工要求较高的加工效率。在保证不发生干涉的前提下尽可能选择直径大的铣刀。粗加工过程采用四轴加工方式,Z轴倾斜角度为90°。选择流线铣削策略,以平行双向加工方式进行加工。最大横向步距设置为2mm,垂直步距0.4mm。叶片和流道余量均为0.15mm。

2.2.2 叶片精加工

叶片精加工是整体叶盘铣削加工中最关键的工序,直接影响整体叶盘的最终加工质量。叶片精加工的难点在于叶片薄、叶片面曲率大,要求精确控制刀轴方向。同时为了提高叶片的表面质量,刀具路径要流畅。因此,选择点加工方式。叶片点加工是球头铣刀与叶片表面点接触的螺旋铣削加工方法,侧刃不参与切削,适合本文所加工的大扭角叶片。加工策略选择流线横向进给,最大步距设置为0.2mm。叶片余量为0,流道余量0.1mm[11]。

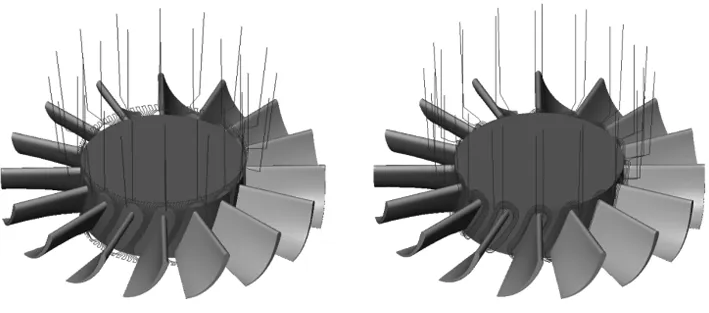

(a) 粗加工 (b) 叶片精加工

(c) 流道精加工 (d) 叶根圆角加工 图3 整体叶盘加工刀具路径

2.2.3 流道精加工

流道精加工中,到达流道部位刀具伸入最长,流道狭窄,刀轴方向受到极大限制。切削主要依靠刀尖部分完成,刀具与零件接触面积大。因此,设置20°的引导角,以使刀尖背离进给方向,形成前拉切削。避免使用切削速度为零的刀尖切削,以提高表面质量、减小刀具磨损。最大步距设置为0.15mm,流道和叶片余量均为0。

2.2.4 叶根圆角加工

叶根圆角加工又叫清根加工,是指叶片与盘体接合处的圆滑过渡区域的修整。刀具在叶根处最容易发生干涉,剐蹭已加工叶片表面,严重影响整体叶盘的质量。一般采用小直径的锥柄球头铣刀进行加工,球头半径要小于叶根圆角半径。锥柄球头铣刀既能满足半径要求,又能保证刀杆的刚度。采用螺旋向上的横向进给策略,最大步距0.15mm,流道和叶片余量均为0。完成以上设置后,计算得到如图3所示整体叶盘加工刀具路径。

2.2.5 加工仿真和后处理

利用hyperMILL的内部机床模拟功能进行加工仿真[12]。整个过程未发生任何干涉,仿真结果如图4所示。确定最终刀具路径后,需要经过为相应加工机床操作系统定制的后处理器处理,生成NC文件。本文所用加工中心的操作系统为HEIDENHAIN iTNC 530,刀具路径经过后处理器处理生成 .h格式的NC文件。

图4 加工仿真效果

3 加工实验与分析

3.1 整体叶盘数控加工

在KERN 2522五轴联动高速加工中心上运行程序,完成Al7050整体叶盘的铣削加工,机床参数如表3所示。

表3 KERN 2522参数

机床配备Blum LaserControl NT激光对刀仪,可以实现精密对刀和磨损补偿。在加工步骤之间利用激光对刀仪测量刀长,借此补偿刀具磨损,同时减小了换刀过程中人工对刀引起的偏差,缩短了辅助时间,大大提高了加工精度和加工效率。

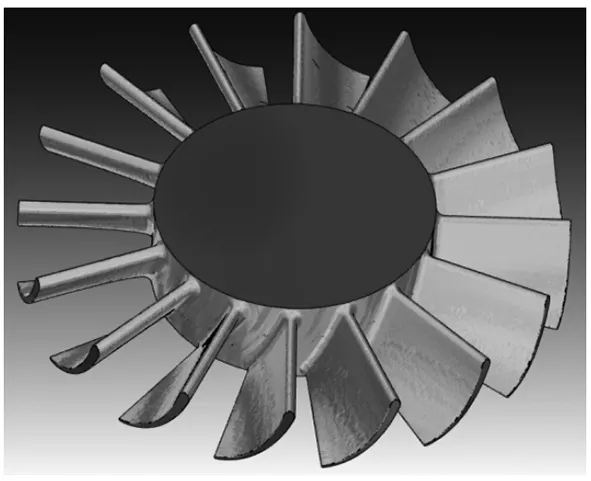

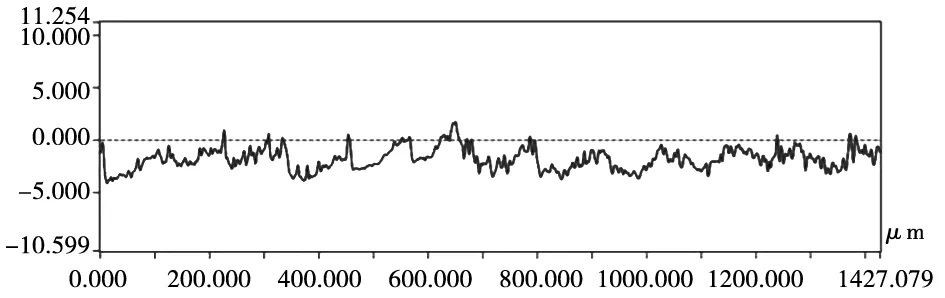

加工过程中的实际刀具轨迹与仿真模拟一致,未出现干涉、过切和欠切现象。加工结果如图5所示。在共聚焦激光显微镜下测量叶片表面的三维形貌,从图6可以看出切痕呈现规则的长方形。平行和垂直刀具进给方向的轮廓曲线呈波浪形,波长分别等于每齿进给量和步距。说明切削过程稳定。

图5 实际加工结果

(a) 叶片表面3D图像

(b) 平行刀具给进方向轮廓曲线

(c) 垂直刀具给进方向轮廓曲线 图6 叶片表面3D图像及轮廓曲线

3.2 加工参数优化

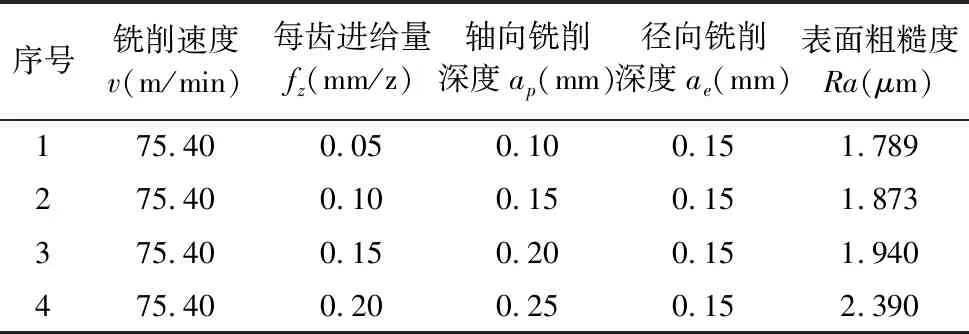

为了提高加工质量,采用3因素4水平的正交试验研究叶片精加工过程中加工参数对叶片表面粗糙度的影响[13]。编程时设置的加工参数主要有转速、进给和步距。为方便研究,将转速、进给换算成铣削速度和每齿进给量,而步距等于轴向铣削深度,径向铣削深度等于加工余量,为恒定值。用每组参数完成一片叶片的精加工,加工完成后用线切割机床将叶片切下,在激光显微镜下测量叶盆和叶背的表面粗糙度。实验方案及结果如表4所示。

表4 不同参数所得表面粗糙度值

续表

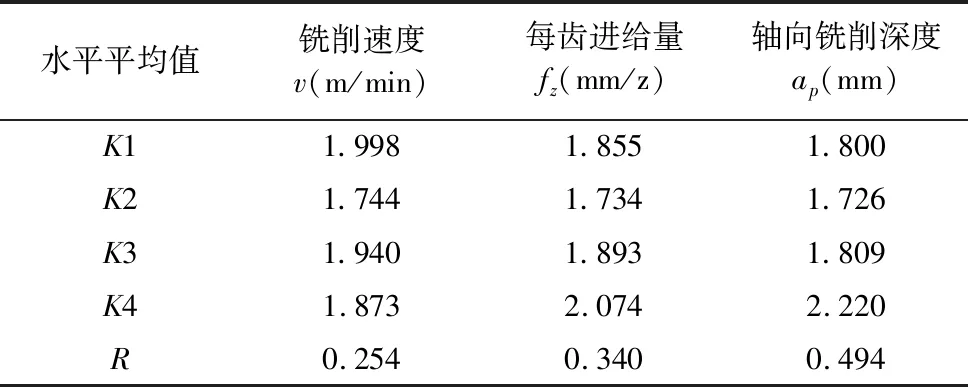

针对正交试验的数据,采用极差分析法对实验参数进行合理优选。首先求出各因素各水平的表面粗糙度的平均值。R表示各因素的极差值。从表5中可以看出铣削速度的极差值Rv、每齿进给量的极差值Rfz、铣削深度的极差值Rap的大小关系为:Rap>Rfz>Rv。极差值越大,说明该因素的影响越大。所以就本次正交实验中所采用的加工参数而言,铣削深度对叶片表面粗糙度影响最大,每齿进给量次之,铣削速度影响最小。

表5 表面粗糙度极差分析表

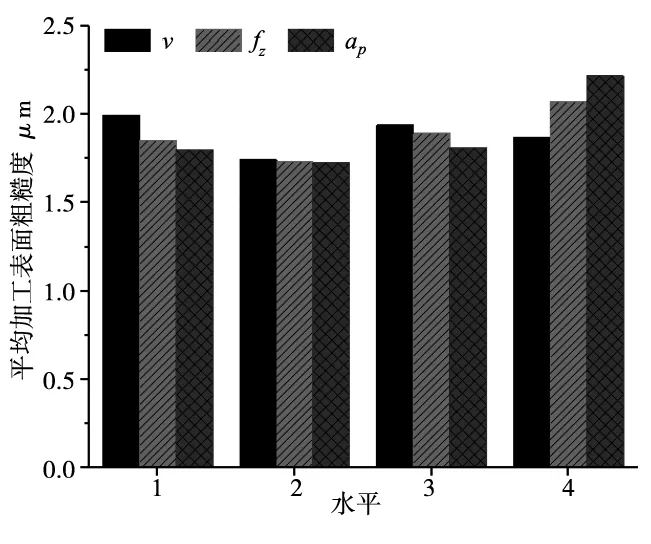

图7 加工表面粗糙度因素指标图

为了更直观的反映各因素下各水平的表面粗糙度变化趋势,根据表5的数据画出相应的因素指标图,如图7所示。从图中可以看出,铣削速度因素在第二水平达到最小值。每齿进给量和铣削深度因素的变化趋势为随着水平数的增加,各水平表面粗糙度先下降后上升,并且也在第二水平达到最小值。所以为了获得更好的表面质量,应选取三个因素均为第二水平的参数组合,即铣削速度113.10m/min,每齿进给量0.10mm/z,铣削深度0.15mm。可以看出表面粗糙度随各因素的变化趋势并不是单调的。这是因为叶片实际加工中,表面粗糙度的影响因素有很多,如叶片的振动、切屑的不规则运动、加工参数间的相互作用等。

4 结论

本文通过分析整体叶盘结构特点和典型加工策略,对其加工特征进行分类。整体叶盘加工工艺省略了半精加工过程,并根据加工特征将精加工分为叶片精加工、流道精加工和圆角精加工。采用基于加工特征的hyperMILL软件为整体叶盘各工序进行数控编程,并使用其内部机床模拟功能模拟实际加工过程。最后,在KERN 2522五轴联动高速加工中心完成整体叶盘的实际加工,得到以下结论:

(1)采用共聚焦激光显微镜拍摄叶片表面三维形貌,并测量平行和垂直进给方向的表面轮廓。结果显示加工表面纹理规则,表明加工过程稳定,验证了程序的正确性,基于加工特征的加工方法为航空发动机其它复杂典型零件的规范化加工提供了指导。

(2)通过正交试验分析了叶片精加工过程中加工参数对叶片加工表面粗糙度的影响。铣削深度影响最大,每齿进给量次之,铣削速度最小。采用极差分析法优选出最佳工艺参数组合。