压差激活密封剂的制备、密封性能及机理研究

2019-03-18幸雪松许林冯桓榰刘书杰许明标陈侃

幸雪松,许林,冯桓榰,刘书杰,许明标,陈侃

(1.中海石油(中国)有限公司北京研究中心,北京 100028;2.浙江海洋大学石化与能源学院,浙江舟山 316022;3.长江大学石油工程学院,武汉 430100;4.荆州嘉华科技有限公司,湖北荆州 433100)

0 引言

油气生产井管柱泄漏导致的环空带压问题一直困扰着油气田稳定开发,开展井下管柱密封修复、井筒完整性恢复研究,已成为石油工业的一个重要研究领域。井下管柱密封修复方式主要包括2种:机械修复与注剂密封技术;与机械修复相比,注剂密封技术具有快速、简单、经济等特点,逐渐成为管柱密封修复作业的首要选择[1-4]。目前,常用的密封注剂有4类:水泥浆密封剂、硅酸盐密封剂、温度激活密封剂和压差激活密封剂,其中压差激活密封剂的封堵技术与泄漏位置环境无关,仅取决于漏点的特征,可在泄漏微缺陷实施原位快速密封,避免了其它密封注剂的迁移固化风险[5-7]。

压差激活密封概念由国外研究人员于1995年首先提出,其泄漏微缺陷修复是一种类似于“创口血液凝固”的仿生行为。密封流体在管柱漏点压差作用下发生液-固转化,生成韧性固体,仅对泄漏孔道形成自适应封堵,而剩余密封剂仍保持流态,不影响油气井生产[8]。压差激活密封剂最早应用于海洋油气管线泄漏修复,现已扩展到海洋油气生产的各类型密封,累计应用超过1300次,封堵成功率达84%,修复作业费用下降达90%[9-10]。尽管压差激活密封概念提出较早,但国内目前关于该密封剂的报道较少。2015年郭丽梅等[11]首次报道了压差激活密封剂的组分筛选、制备及模拟堵漏评价结果,指出密封剂中的活性固相颗粒是成功封堵的关键。压差激活密封剂为解决油气井的环空带压问题提供了新方法,尤其是对受生产环境、修复工艺和周期影响更大的海上油气田,因此有必要对压差激活密封剂的制备条件、压差激活机理以及密封方式进行研究。在现有研究基础上,开展了压差激活密封剂制备条件的正交实验,分析了密封流体中固相颗粒微观形貌及粒度分布,评价了压差作用下的动态堵漏性能,探索了压差激活剂的液-固转化激活原理。研究结果表明,压差激活密封剂的研究不仅可以完善压差激活密封剂的配方,还可以为新型功能堵漏剂的设计与开发提供理论依据与技术支持。

1 实验部分

1.1 材料与设备

XNBR(羧基丁腈)胶乳,工业品;MgCl2,分析纯;终止剂OP-10(聚醚类),稳定剂VIS-B(黄原胶类),消泡剂CES(有机硅类),工业品。

ZC-10恒温槽(±0.1 ℃),JB200-SH数 显恒速搅拌机,VHX-6000超景深三维显微系统,Mastersizer2000激光粒度分析仪,高温高压动态循环堵漏模拟设备(自制)。

1.2 实验方法

1.2.1 压差激活密封剂制备及优化

1)密封剂制备。在装有搅拌器、温度计、恒压滴液漏斗的四口烧瓶中加入一定量的XNBR胶乳、20%VIS-B溶液,搅拌均匀。在75 ℃下,将激活剂(20% MgCl2溶液)按混合液比例滴加到烧瓶中,加入0.2%消泡剂,控制剪切速率。停止搅拌一段时间,得到具有微米级颗粒的乳液,开启搅拌并加入终止剂,形成压差激活密封剂。

2)正交实验设计。早期研究结果显示压差激活密封剂中固相颗粒尺寸及分布是形成微缺陷有效密封的关键。室内前期结果表明,胶乳浓度CL、激活剂浓度CA、剪切速率V、停搅时间t是影响胶乳混合液中颗粒形成及生长的重要因素,与压差激活密封剂的固相浓度及颗粒尺寸密切相关。在此,设计了四水平四因素的正交实验(参见表1),以探索密封剂中颗粒生长规律,建立粒径控制方法,进而优化压差激活密封剂制备条件。

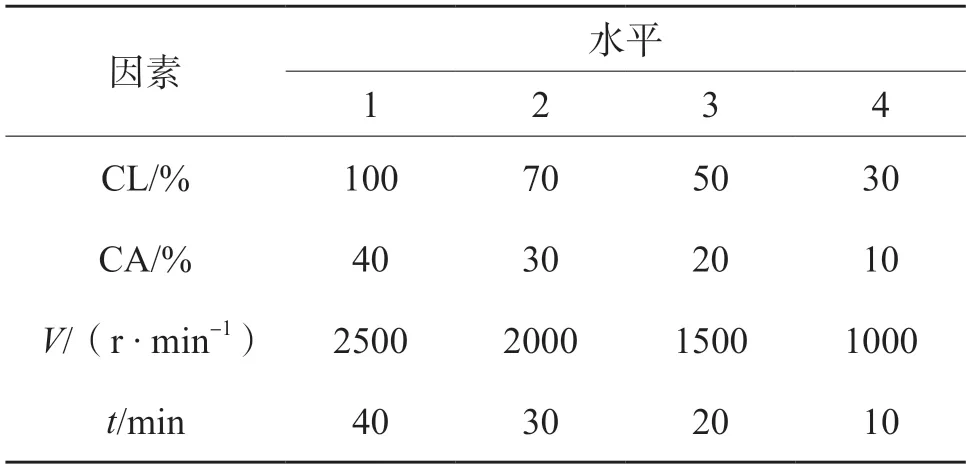

表1 压差激活密封剂制备条件优化正交实验

1.2.2 结构表征

1)粒径测定。采用激光粒度分析仪检测压差激活密封剂中固相颗粒的粒径大小及粒度分布。

2)微观结构表征。采用超景深三维显微系统检测压差激活密封剂中固相颗粒的微观形貌特征及粒径尺寸。

1.2.3 动态堵漏评价

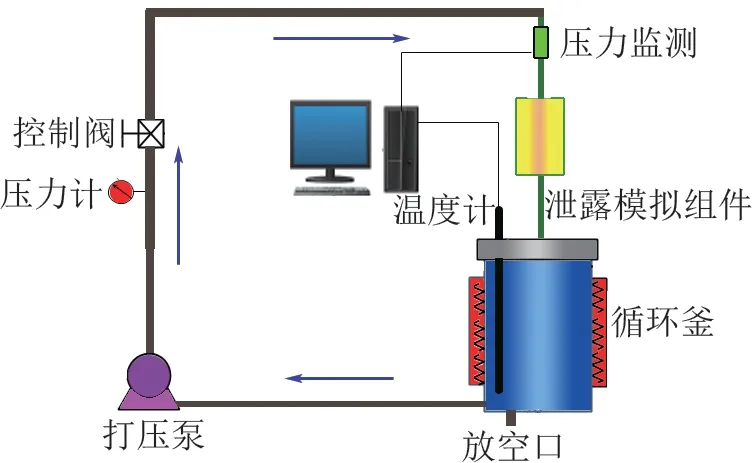

1)高温高压动态堵漏评价设备。可模拟井下管柱泄漏环境,进行泄漏与堵漏模拟实验。该设备包括4个部分:流体控压装置、管柱泄漏模拟组件、加热釜单元及数据采集模块,如图1所示。

2)动态堵漏评价方法。在循环釜内加入压差激活密封剂,关闭控制阀,加热至设定温度,开启打压泵,达到设计压力,打开控制阀,控制泵速使压力传递至泄漏模拟组件,监测密封剂在动态循环过程中通过泄漏组件的流态变化,记录压力变化曲线,评估堵漏效果。

图1 高温高压动态堵漏评价设备示意图

2 结果与讨论

2.1 压差激活密封剂制备条件优化

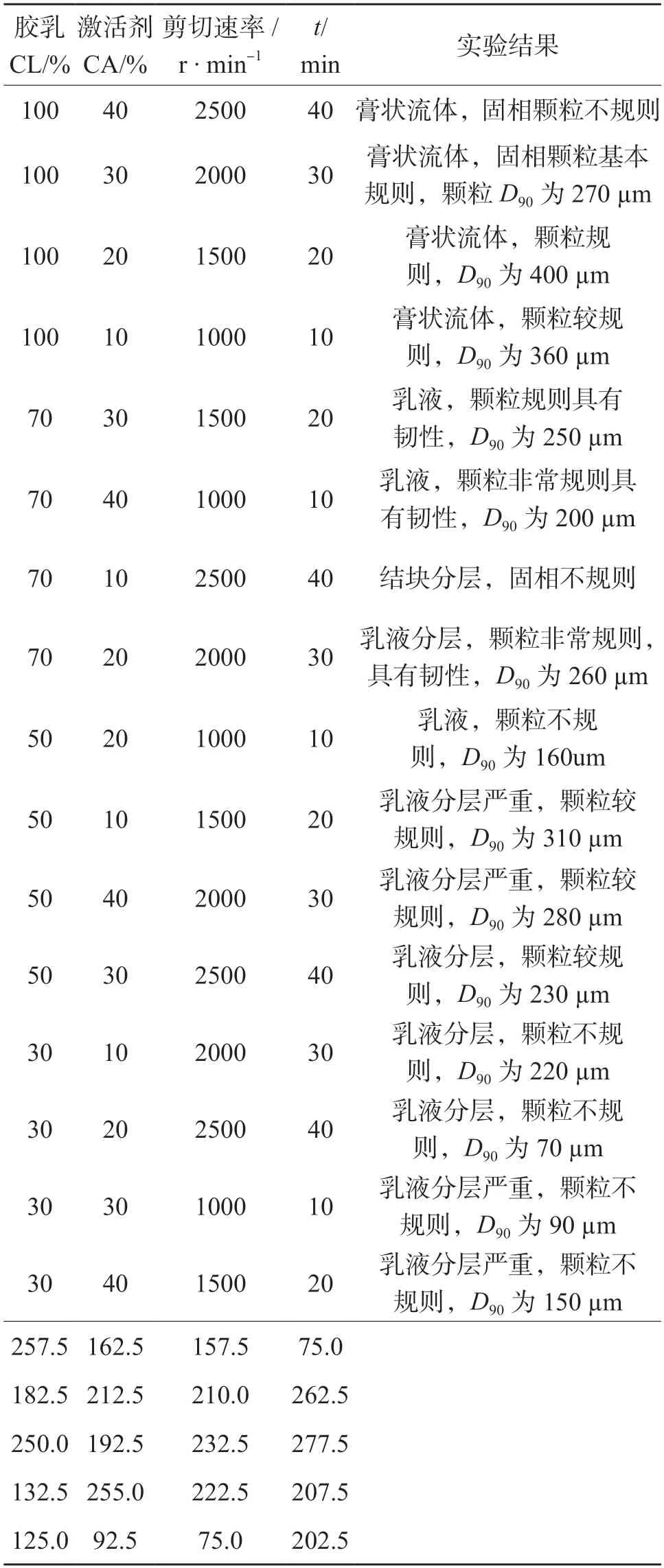

2.1.1 正交实验结果

不同实验条件下制备激活剂中固相颗粒的尺寸及形态见表2。由表2可知,最终制备的压差激活剂是液-固混合非均相体系,其中固相颗粒分布在90~500 µm范围。在100%胶乳溶液中,得到的固相颗粒粒径大,体系呈膏状,流动性差,说明形成颗粒的高分子聚集态易吸附和包裹溶剂水,使颗粒尺寸增大。在低浓度胶乳中,得到的固相颗粒相对较小,且固-液两相分层严重,说明由于低浓度胶乳中的活性短链聚合物少,尽管绝大部分参与固相颗粒聚结,但由于活性片段绝对量少,一定程度上限制了颗粒生长,也不利于颗粒规整性调控。

表2给出了基于固相颗粒D90值的因素影响分析。正交实验极差分析显示,胶乳浓度CL、激活剂浓度CA、剪切速率V和停搅时间t的极差值分别为125.0、92.5、75.0和202.5,对粒径生长的影响排序为:停搅时间>胶乳浓度>激活剂浓度>剪切速率。根据均值分析结果,在实验条件“100%胶乳浓度+10%激活剂浓度+剪切速率1500 r/min +停搅20 min”下可获得最大胶粒粒径。

表2 压差激活密封剂制备条件优化正交实验

图2进一步给出了CL、CA、V与t四因素在考虑水平内对粒径生长趋势的影响。可知,剪切速率与停搅时间对粒径生长行为的影响类似,表现为粒径先增大后减小。剪切速率从1000 r/min增大到2500 r/min,粒径减小,但变化值仅为50 µm,说明高速剪切可促进片段分散,但对粒径的控制有限。停搅时间从10 min增加到40 min,粒径在70~270 µm范围变化,说明停搅时间对固相颗粒生长影响较大。可知,停搅时间过长,粒径反而减小,这是由于生成的体型颗粒结构较弱,易被剪切破坏导致粒径减小,因此停搅时间应控制在一定范围内以调控粒径尺寸。胶乳浓度CL与激活剂浓度CA对微粒生长的影响比较复杂,2者与胶乳中活性片段数量密切相关。胶乳浓度高,活性片段多,碰撞搭接趋势强,有利于固相粒子生长。值得注意的是,在胶乳浓度减小50%时,颗粒尺寸仍较大,这主要归结于活性片段的搭接强于剪切速率,颗粒总体表现为生长状态[12]。所以,压差激活剂固相颗粒的生长是个动态过程,建立粒径控制方法需要了解颗粒微观结构的特征。

2.1.2 微观结构及形貌

在上述正交实验中,实验条件8制备的颗粒具有粒径分布均匀、结构规则特点,选择该条件下制备的颗粒进行微观结构分析,进一步探索激活剂活性颗粒的生长规律,分析结果如图3所示。由图3可知,胶乳经MgCl2溶液作用后得到分散性良好、形貌规则、粒径均匀(约260 µm)的球状胶凝微粒。由激活剂微粒的表观图可知,微粒表面粗糙,外层分布着“突触”,增强了微粒间搭接能力,有利于大颗粒融合成整体;由激活剂微粒的透射图可知,体型聚合物显示出层级结构,说明微粒由尺寸更小的聚合物片段通过分子缔合堆叠而成,这与吕开河等[13]报道的聚合物胶束封闭膜形成机理相似。固相微粒的三维结构影响了自聚结性、界面剪切和面积扩展黏弹性,这与密封流体在压差环境下的液-固转化行为密切相关。

图3 激活剂水化胶粒微观形貌(×50)及粒径分布

2.2 动态堵漏性能

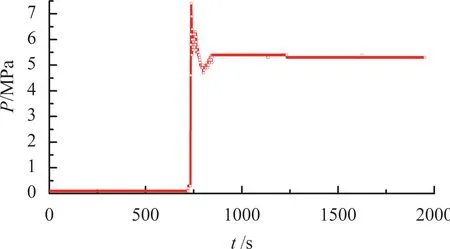

利用实验条件8制备的密封流体试样,开展了压差动态堵漏实验。在密封釜内注入压差激活密封剂试样,选用的漏缝尺寸为0.5 mm×0.8 mm×10 mm,控制循环釜温度为50 ℃,开启打压泵循环密封剂,进行加压堵漏,监测面板上压力数据变化,评价体系动态堵漏效果。

图4给出了模拟堵漏实验结果。压力曲线的上升部分为循环加压段,下降部分为停止加压后的设备泄压封堵过程,水平段为泄漏孔隙的密封稳压评价过程。由图4可以看出,密封剂通过驱替泵循环加压至7.5 MPa,密封流体可在200 s内完成液-固转化并封堵孔隙,封堵后无液体渗漏,压力稳定在5.3 MPa,说明采用以粒径分布为260 µm为主体颗粒的压差激活密封体系能够有效封堵0.5 mm×0.8 mm×10 mm漏缝。此外,检测泄漏出口的密封形态可以发现,韧性固体贯穿模拟漏缝形成“拖尾”,说明形成固体屏障的孔隙填充与密封性能良好,制备的压差激活密封剂试样可在7.5 MPa下完成激活封堵。

图4 动态堵漏压力变化曲线及封堵后固体

2.3 压差激活机理分析

与压差激活密封剂的应用相比,其密封机理的研究较少,研究人员将密封归结为:漏点压差是密封流体在孔隙内发生液-固转化、形成韧性固体屏障的关键。因此准确描述包裹高分子链结构的复杂液滴形态,分析其在压差流场的动力学行为,应该是阐明密封流体液-固相转化与孔隙自适应封堵的基础。笔者认为压差激活剂的自适应密封包括胶粒物理活化与化学聚结2个阶段:①在液滴活化阶段,密封流体中的复杂液滴在流场作用下,发生变形或者壁面撞击破碎,导致液滴发生去水化作用,使预交联高分子中心暴露,形成活性固态微粒;②在聚结密封阶段,去水化预交联固相微粒可进一步通过碰撞、吸附作用,在聚集态界面发生分子间缔合,自聚结形成韧性固体。

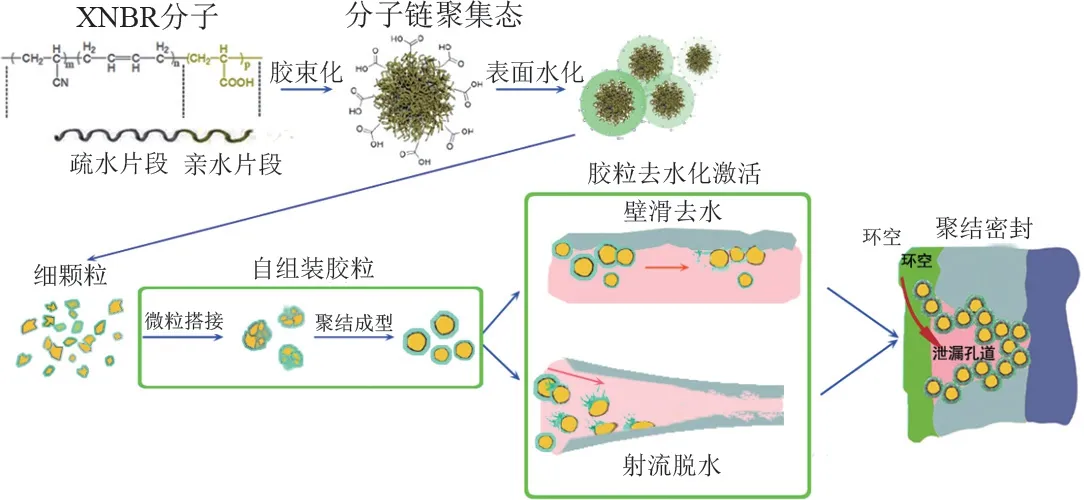

图5以XNBR胶乳中分子链聚集态结构为例,给出了基于力学-化学耦合模型的液-固转化构效假设。在压差激活密封剂中,构成激活剂固相的基本片段是一类由疏水链、亲水链通过共价键交联形成具有亚微米体型核-壳结构的聚合物细颗粒。这种高分子聚集态的特殊空间构型是压差环境下形成韧性固体屏障的关键:一方面,由于细颗粒粒径小,表面自由能大,具有较强的聚结趋势;另一方面,分子聚集态结构外层存在亲水链,导致细颗粒表面被水化层包裹,影响了自组装胶粒的物理与化学行为[14]。在压差作用下,自组装胶粒首先在微孔隙环境液体中发生去水化作用,使预交联活性中心暴露;然后,中心粒子在泄漏孔隙内聚结形成固体,自适应充填孔隙空间。在泄漏孔隙内,压差导致的速度梯度场可使胶粒产生不稳定运动,造成胶粒去水化[15-19]:①在漏缝入口,射流作用造成胶粒壁面撞击、旋转或摆动,导致胶粒发生形变甚至破碎,破坏水化层;②在漏缝内部,当剪切应力超过水化胶粒与内壁的黏附力时,产生黏-滑运动,造成胶粒壁滑破裂,使表层水剥离。去水化胶粒一方面在孔隙内碰撞、堆叠,可增强挂阻作用;另一方面,去水化后胶粒的聚结能力增强,外层分子链可通过氢键或分子间作用力互相扩散形成具有一定韧性的弹性体。此外,外层羧基与金属具有良好黏接性,可进一步增强与管柱漏缝内壁的胶结性,强化自适应密封效果。

图5 压差激活密封剂的激活机理示意图

上述力学-化学耦合模型主要基于高分子聚集态、压差流速梯度场、胶粒剪切形变来定性阐述压差条件下的液-固转化构效关系,可摆脱架桥充填理论束缚。课题组拟进一步采用高分子聚集态表征技术、仿真模拟及分子动力学方法,从压差流场分布、水化胶核剪切形变、界面碰撞破碎力学、高分子链扩散等方面开展系统研究,建立压差射流场作用下的含胶粒多相流的液-固转化动力学模型,揭示压差激活密封剂的压差激活及微缺陷仿生自适应修复机制。

3 结论

1.以羧基丁腈胶乳(XNBR)为主剂,以MgCl2、OP-10、VIS-B、CES为专用试剂,初步制备了压差激活密封剂。

2.通过四水平四因素正交实验考察了胶乳浓度、激活剂浓度、剪切速率、停搅时间对活性胶粒生长过程的影响:停搅时间>胶乳浓度>激活剂浓度>剪切速度率。

3.压差激活密封剂的固相颗粒粒径小于400µm,具有体型层级分布结构,形貌较规则;以260 µm胶粒为主体的压差激活密封体系在7.5 MPa压差下可对0.5 mm×0.8 mm×10 mm漏缝实施有效封堵。

4.结合胶粒的压差射流变形及微粒空间构型,提出了密封流体液-固转化的力学-化学耦合构效模型,在漏缝射流作用下密封流体水化胶粒发生剪切形变及壁滑破裂,核心微粒暴露并通过分子间作用聚结形成韧性固体,充填微缺陷形成自适应密封。