化工生产中变更管理控制及案例分析

2019-03-07李鹏智康文国张军锋乔瑞泽孙龙彬

李鹏智,康文国,张军锋,乔瑞泽,孙龙彬

(陕西北元化工集团股份有限公司,陕西 神木 719300)

陕西北元化工集团股份有限公司依托榆林地区丰富的煤炭、电石和原盐资源优势,建成并投产110万t/a聚氯乙烯、80万t/a烧碱装置。公司于2005年正式投产运行,13年来,在工艺、设备变更管理中逐步完善、优化,形成一套系统、全面、严谨的管理流程及体系。现就在变更过程中发生的典型事件、事故予以剖析。

1 变更的定义、范围

1.1 工艺、设备变更的定义[1]

涉及工艺技术、设备设施、工艺参数等超出现有设计范围的改变(如压力等级改变、压力报警值改变等)。

1.2 工艺、设备变更的范围

(1)工艺变更。主要包括生产能力,原辅材料(包括助剂、添加剂、催化剂等)和产品配方(包括配料比例,反应时间、压力、温度等的变化),工艺路线、流程及操作条件,工艺操作规程或操作方法,工艺控制参数,仪表控制系统(包括安全报警和联锁整定值的改变),水、电、汽、气等公用工程方面的改变等。

(2)设备设施变更。设备设施变更的更新改造、非同类型替换(包括型号、材质、安全设施的变更)、布局改变,备件、材料的改变,监控、测量仪表的变更,计算机及软件的变更,电气设备的变更,增加临时的电气设备等。

2 变更管理流程及案例分析

变更管理的流程简单来讲则是申请→审批→实施→验收,无论哪一环节做得不严谨,出现漏洞则会都酿成事故、事件。

2.1 变更申请

变更申请前要做好风险分析、等级划分以及变更类型的确定。要组织工艺、设备、仪表、电气、安全等各专业进行风险分析,并按照影响程度划分微小变更、一般变更或重大变更,确定属工艺变更还是设备变更。同类替换需进行风险分析,但不属于变更。

图1 工艺、设备设施变更管理流程

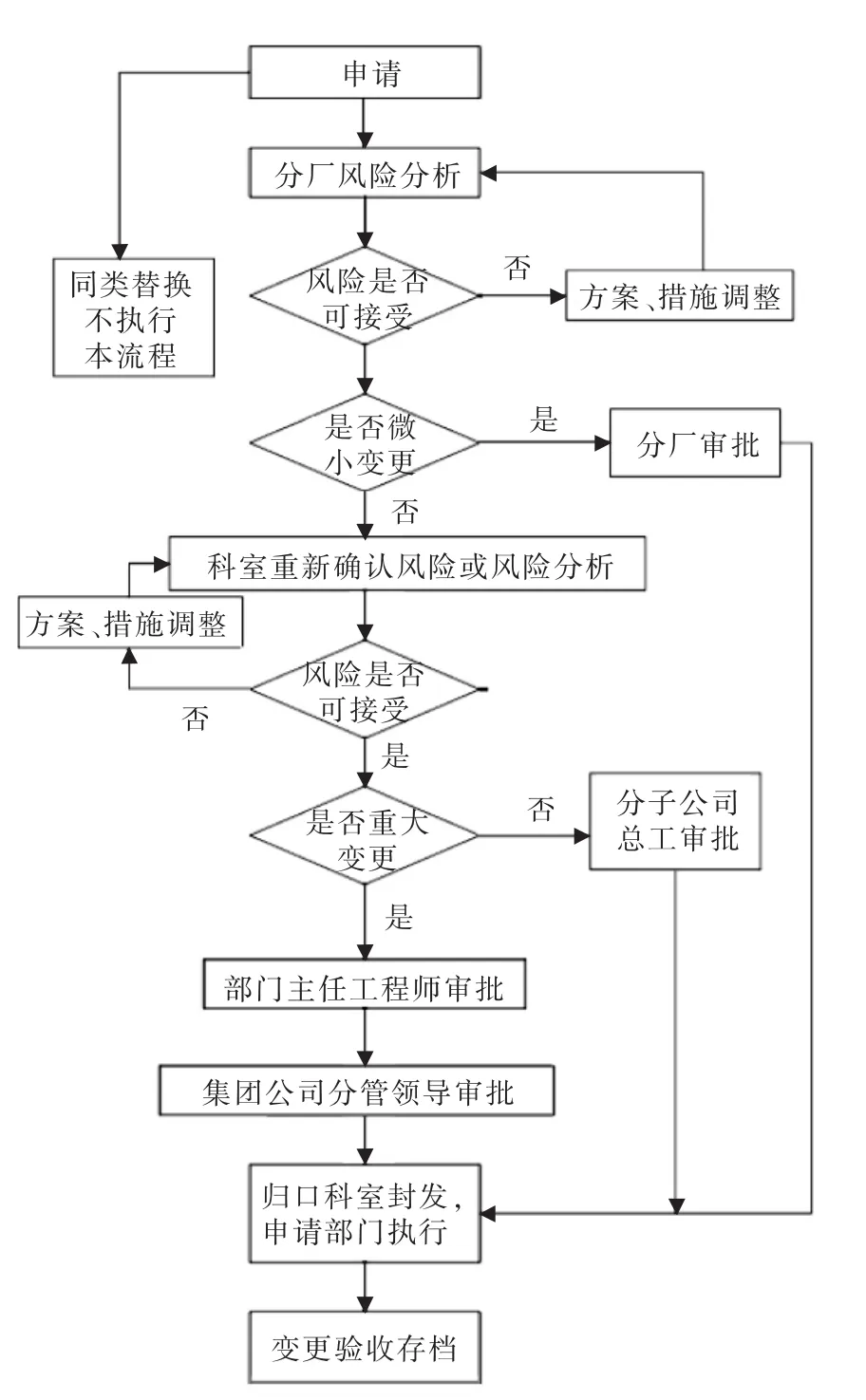

案例分析:因风险分析不到位引发钛管着火。2013年4月28日,氯碱装置A线二次盐水岗位人员巡检发现,氯酸盐反应槽出口U型弯端部法兰连接处有白色烟雾冒出,随后立即报告相关人员,紧急降负荷,拆除U型弯保温层,用消防水降温冷却,未造成事件进一步扩大,如图2。

图2 脱氯工艺流程

造成本次事件发生的主要原因是分厂在检修氯酸盐分解槽时进行管线变更,致使酸化罐氯气至U型弯隔离处形成死角得不到置换,各级人员对钛材与氯气的反应风险分析不到位。使湿氯气随温度发生变化,形成干燥的氯气与金属钛管发生燃烧现象。

2.2 变更审批

变更审批则包括各专业的变更审查,行政审批。按照同类替换、微小变更、一般变更和重大变更等级的不同,审批流程也不同,但各专业的审查必须进行。

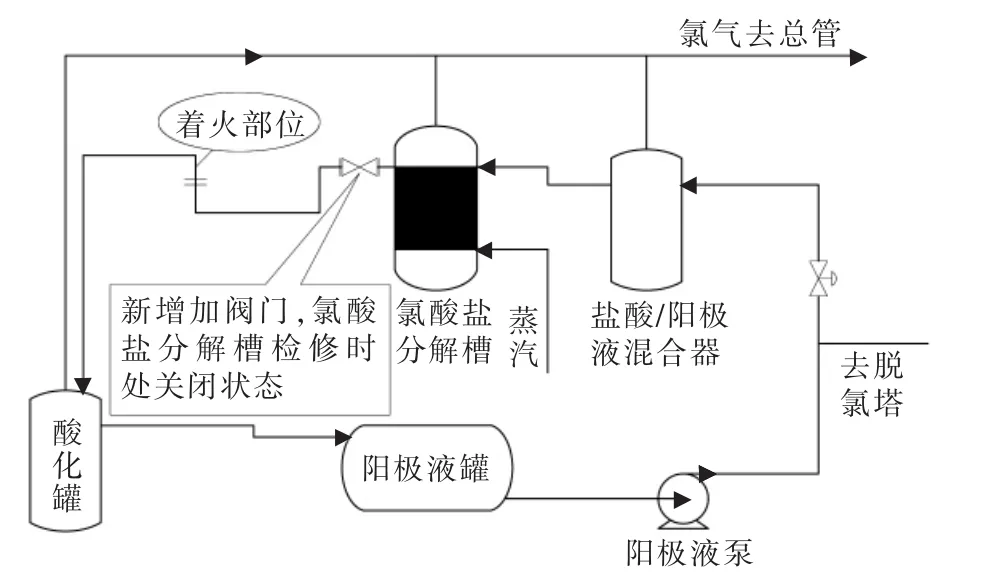

案例分析:未进行审批对操作方式进行变更引起氯气泄漏。

2014年8月14日,氯碱装置区二次盐水及电解车间DCS操作人员发现电解C线阳极液卸料罐液位由42.6%突然上涨至100%,立即汇报班长,同时现场人员发现厂房内有氯气泄漏。经现场检查确认为阳极液卸料罐后水封处有氯气泄漏,如图3。

图3 阳极卸料工艺流程图

造成本次事件的主要原因是化工分公司为了节约用水,未履行任何变更手续将阳极液罐与卸料罐之间的“U”型水封由连续补水改变为间断补水,且在无明确的补水规定情况下,岗位人员补水不及时,造成“U”型水封缺水,氯气冲破“U”型水封发生泄漏。

2.3 变更实施

变更实施需严格按照变更审批结果进行更改,一并对连带变更同步进行改变,包括改造过程、试生产安全、数据收集、规程修订等,同时在实施过程中各专业审查人员必须在现场监督跟进,核查是否按照变更审批方案进行实施,涉及施工作业的还要进行工作危害风险分析。

案例分析:变更实施完毕试生产时导致系统停车。

为了防止冬季仪表空气在管道内积水冻结,影响系统的稳定运行,原化工一分公司在氯化氢合成车间仪表空气管线上增加一台仪表空气缓冲罐,计划通过定期对仪表空气缓冲罐放水的方式进行防冻。2013年10月31日,仪表空气缓冲罐及管道配制及吹扫完成并具备投运条件,在投用过程中,岗位人员未将仪表空气缓冲罐出口阀打开的情况下便将旁路的气源出口阀关闭,造成氯化氢合成炉自控阀仪表空气中断,运行中的合成炉全部熄炉,联锁全系统停车,如图4。

图4 合成炉仪表空气供气工艺流程图

造成本次事件的主要原因是化工一分公司增加仪表空气缓冲罐的重大变更实施完毕后,未连带变更操作规程,未制定新装置投运的具体方案,岗位人员盲目投运新装置,从而造成停车事件的发生。

2.4 变更验收

变更验收则是在变更实施完成后,对变更是否符合规定内容,是否达到预期目的进行验证。确认与变更相关的工艺技术信息是否更新,各项运行参数是否优化,连带变更是否同步变更,涉及相关人员是否接受培训等。

案例分析:变更验收不到位导致设备损坏。

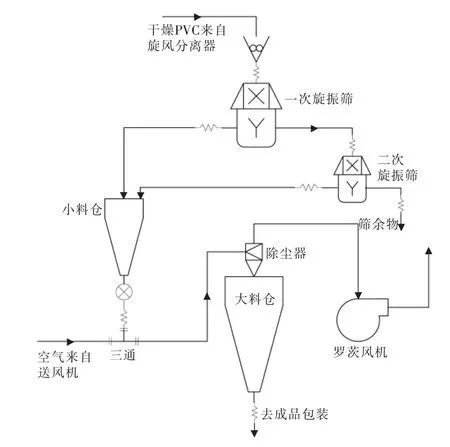

2015年8月24日,原化工一分公司聚合装置岗位人员听见厂房外有异响,检查发现聚氯乙烯干燥装置大料仓变形、星型加料器上法兰变形且漏气严重,安排停车后,进一步检查发现小料仓及小料仓下料三通处积料严重,如图5。

导致大料仓等设备损坏的主要原因是原化工一分公司从节能的角度出发将1#罗茨鼓风机电机由132 kW更换为90 kW,更换后的1#罗茨鼓风机抽气能力不足,不能满足生产实际需求,变更项目在运行期间变更验收组验收不到位,核算不缜密,致使小料仓下料后PVC管道抽气压力不足,管道堵塞,导致大料仓抽瘪损坏。

3 变更延伸

图5 聚合干燥部分工艺流程图

以上讲的变更及案例分析都是在正常情况下的典型工艺或设备变更,但是企业在实际运行过程中错综复杂、千变万化,因此变更管理也应遵循生产规律,突破束缚,寻求创新。因此要按照变更的期限区别临时变更和永久变更。同时还要按变更的紧急程度划分出紧急变更的范畴,即发生突发意外,需要立即采取行动来避免设备损坏、人员伤害、环境破坏或严重经济损失的情况下进行的变更。

4 结语

在实际生产中变更随时发生,除工艺、设备设施变更外,还涉及原辅材料的变更、安全设施的变更、供应商的变更等变更发生。总而言之,变更则是基于风险的管理,只要有变更就会有风险的存在,因此在生产系统或与生产系统关联的活动发生改变时都应进行全面的风险分析,方可保障系统的稳定运行。