局部硫化技术在三峡水利枢纽深孔弧门水封更换中的应用

2020-04-18余洪斌朱全平胡毅力

余洪斌,魏 丹,朱全平,胡毅力

(中国长江电力股份有限公司,湖北 宜昌 443002)

泄洪深孔是三峡水利枢纽最重要的泄洪设施,共23个,采用有压短管接明流泄槽跌坎掺气型式,鼻坎挑流消能,进口底高程90 m,水平布置,有压段出口尺寸为7 m×9 m(宽×高)。进口顶曲线和侧曲线均为椭圆曲线,有压段出口压坡长8 m,坡度1∶4。共设三道闸门,分别在进口设一道反钩叠梁检修门,尺寸为9.6 m×14.53 m;有压段中部设平板事故检修门,尺寸为7 m×11 m,事故门槽宽1.95 m,深1.1 m,错距0.11 m,圆弧半径0.1 m,退坡1∶12;有压段出口处设弧形工作门(简称“弧门”),尺寸7 m×9 m。由于反钩叠梁检修门与平板事故检修门仅在深孔弧形工作门检修时挡水使用,而弧形工作门汛期频繁启闭,常常造成闸门水封部分受损而产生射水,既影响闸门的正常运行又浪费了宝贵的水资源[1]。故此次仅研究泄洪深孔弧形工作门橡胶水封局部硫化更换。

深孔弧形工作门位于坝体内部,在坝体中形成大空腔结构,工作弧门操作室布置在高程117.5 m,操作室尺寸定为7.0 m×5.5 m×13.5 m(长×宽×高)。操作室顶部设一3.25 m×2.5 m(宽×长)的吊物井,直通坝顶。深孔工作弧门启闭采用液压单吊点启闭机,根据运用要求,每3~4台启闭机设一油泵室,启闭机室后设长10.85 m、宽5.5 m油泵室。

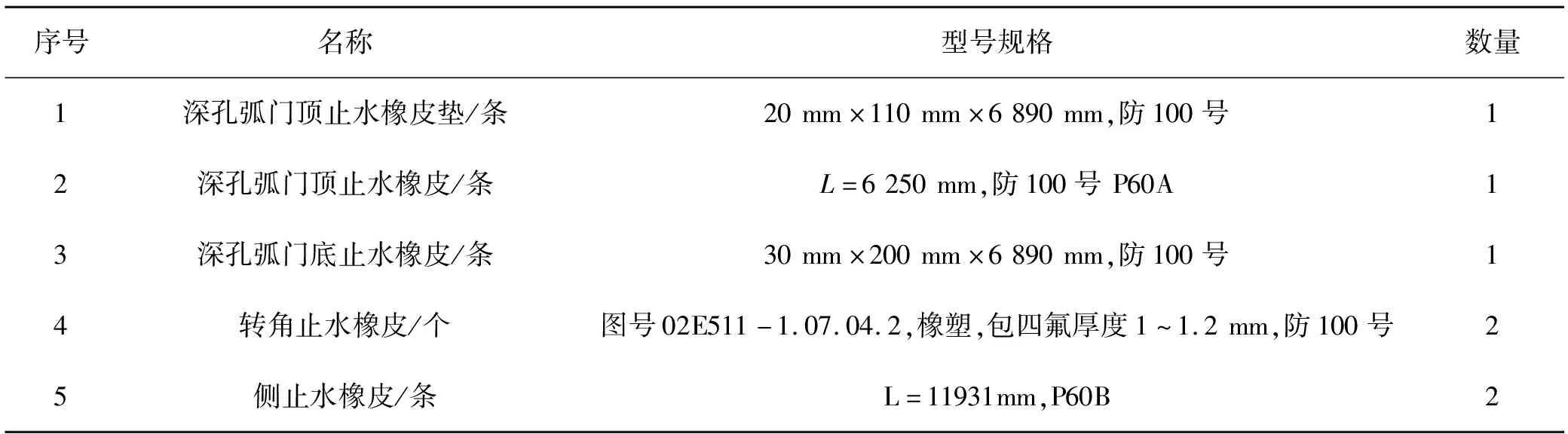

橡胶水封具有结构简单、弹性好、封水严密可靠、安装方便、耐老化、使用寿命长等优点。一般采用天然橡胶或氯丁橡胶制造。橡胶水封可分为纯橡胶水封和复合材料水封两类。纯橡胶水封中加入专用防老化剂、补强剂、硫化助剂、硫化促进剂、增塑剂以及工业碳黑等十多种原料,经过炼胶机反复挤压混合后制成的半成品,再置入模具中经硫化压机于高温、高压条件定型所生产出的止水元件,且又符合水工钢闸止水技术性能的称为普通水封[2]。三峡工程常用的橡胶水封有[3]:加高强尼龙帆布又加增强聚四氟乙烯薄膜的水封称为夹高强尼龙帆布橡塑复合水封。工作中为减小低摩阻又耐磨的水封称为橡塑复合水封;只加帆布的水封称为高强帆布水封;不加帆布和增强聚四氟乙烯薄膜的称为普通水封等。此类水封的使用年限为5~10年,具体要结合闸门设备状态分析定是否需更换(见表1)。

表1 1扇弧门水封材料清单表

1 现 状

泄洪深孔是三峡水利枢纽最重要的泄洪设施,每年运用时间长,启闭操作频繁,运用水头高。水位变幅大,最大流速超过35 m/s,且水中挟带泥沙,磨蚀问题较为突出,故造成水封全面性及局部性的破损(见图1)。

图1 破损水封在侧面钢衬上产生的射水印记图

泄洪深孔弧形工作门水封分为顶水封、顶水封橡皮垫、侧水封、转角水封及底水封。

自2005年起,每年针对性的进行泄洪深孔弧形工作门水封更换工作。10多年的时间,泄洪深孔弧门水封基本上都需整体进行更换消除闸门漏水或射水现象,同时有的孔位弧门水封并未到达使用年限而再次进行了更换。而此现象实际上常常为水封局部损坏造成的,为此进行的弧门全水封更换导致耗费了更多的人力、工期与材料消耗。

鉴于上述原因,此次引进局部硫化技术对破损的三峡水利枢纽泄洪深孔弧门水封进行更换。

2 施工工艺

三峡泄洪深孔弧门水封破损处常常发生P型方头侧水封(P60B-11931mm)上,P型圆头顶水封及其橡皮垫为一整套(一般很少漏水),底水封为普通平型水封(更换较易),故局部硫化更适用于侧水封局部更换。故此次以弧门侧水封局部粘结工艺做说明。

2.1 材料、工器具等准备

由于三峡泄洪深孔弧门侧水封局部粘结需在深孔弧门侧墙空腔与门体背水面格梁之间搭设硫化平台,属于高空临空作业,同时光线较暗,故需配备安全防护及照明措施。故需安全带6付、安全网2张、照明灯具布置、剪刀1把、锉刀1把、手锤1把、生胶片1公斤、95号汽油5L、备用水封1条、简易硫化机1台[4]、木板若干。

2.2 施工过程

1)首先需将破损处水封上下多放200 mm长的量进行切除,将新的侧水封按切除下来的尺寸进行取样。

2)搭设好硫化平台,接好简易硫化机电路线(见图2~图3)。

图2 简易硫化机三维模型图

图3 简易硫化机现场电线搭接图

3)进行局部硫化粘结,新侧水封需进行与旧侧水封上、下段共2次粘结。粘结过程中需严格控制温度,加热温度一般控制在130~160℃,硫化时间控制在60 min以内。加热硫化粘结后接头部位应粘结牢固,无裂口,无海绵,凸起、凹面不得超过0.5 mm,见图4、图5。

图4 水封粘结前 图5 水封粘结后

3 橡胶水封更换方案对比

因三峡水利枢纽泄洪深孔弧门橡胶顶水封及侧水封由拐角水封粘结连接,故若整条水封更换的话常常需顶水封、侧水封及拐角水封一起粘结成门型水封后更换,其更换流程如图6。

图6 更换流程图

旧水封及压板拆除→旧水封及压板吊运至坝面→新水封粘结(侧水封一端-拐角水封、顶水封一端-拐角水封粘结,共需进行两次硫化粘结而成门型水封)→新水封配钻→新水封转运至坝面→新水封从坝面吊至深孔弧门底坎→新水封回装。

整个工作工期为30 d,每天需工人6人,总消耗人工180人。局部旧水封切除、局部硫化工作1 d内完成,回装需1 d,每天需工人6人,总消耗人工12人。局部硫化更换方案人工、工期是传统更换方案的1/15,备用水封可多次使用,减少了整套门型水封的消耗。

局部硫化更换近年来实行过,取得了良好的效果,详细比较见表2。

由于三峡泄洪深孔弧门水封为高水头高强度橡胶水封,局部硫化技术在泄洪深孔弧门水封更换中也是有适用条件的。由于侧水封长有11 931 mm,由4到5块压板压合在门体上进行止水,同时由于汛期弧门启闭频繁,故侧水封中段及底段拐角处最容易产生漏水或射水。更换前需统计弧门射水或漏水点,如有些射水点或漏水点为螺栓松动造成,仅需拧紧螺栓即可消除。若为水封破损或变形造成漏水或射水,且部位比较多的话,此时较多部位进行局部硫化粘结更换会造成水封各处受力不均,粘结处容易撕裂,从而造成水封漏水或射水,达不到水封修复的效果。故此种情况需进行整条水封更换。

4 结 语

三峡电站泄洪深孔是三峡-葛洲坝水利枢纽的重要组成部分,担负着防洪、航运、调度等功能。水电站水工钢闸门漏水量较大时,若长时间不处理,则高压水柱会对过水流道及侧墙等造成一定冲蚀,同时也造成水资源浪费。若在泄洪等过水流道检修过程中,闸门水封漏水,则会严重影响泄洪等过水流道检修施工质量及施工安全,故三峡水利枢纽泄洪深孔破损水封及时的更换对保证电站安全运行有着十分重要的作用。此次结合工程实际,选择对破损水封进行局部硫化更换的方案。方案实施以来,整体止水效果好,质量满足要求,为以后泄洪深孔弧门水封更换工作提供了很好的借鉴意义。通过方案实施总结出以下建议:

表2 橡胶水封更换方案的优势与劣势比较表

1)三峡泄洪深孔弧门水封破损处常常发生P型方头侧水封(P60B-11931 mm)上,P型圆头顶水封及其橡皮垫为一整套(一般很少漏水),底水封为普通平型水封(更换较易),故此局部硫化更适用于侧水封局部更换;

2)由于三峡泄洪深孔弧门水封为高水头高强度水封,故若整条侧水封中破损或变形处较多,此时局部硫化更换不适用,建议需进行整条侧水封更换;

3)局部硫化更换破损水封取得了良好的效果,可积累经验应用于相似情况的水电站。