盖梁型钢支架优化设计与施工技术研究

2019-02-23丛菱姜磊

丛 菱 姜 磊

1. 南京工程学院经济与管理学院,江苏 南京 211167 2. 上海公路桥梁(集团)有限公司,上海 200433

1 工程背景

盖梁型钢支架高架桥上部结构采用预制小箱梁,下部结构采用倒“T”形盖梁,桥墩为矩形。盖梁横桥向长度最大达32 m,高度最大4 m,每延米自重较大;盖梁距地面高度较低,最小净距仅为7.9 m[1]。据此,本工程选用型钢支架搭设模板支撑体系及施工作业平台。

2 型钢支架的构成与受力分析

2.1 型钢支架的构成

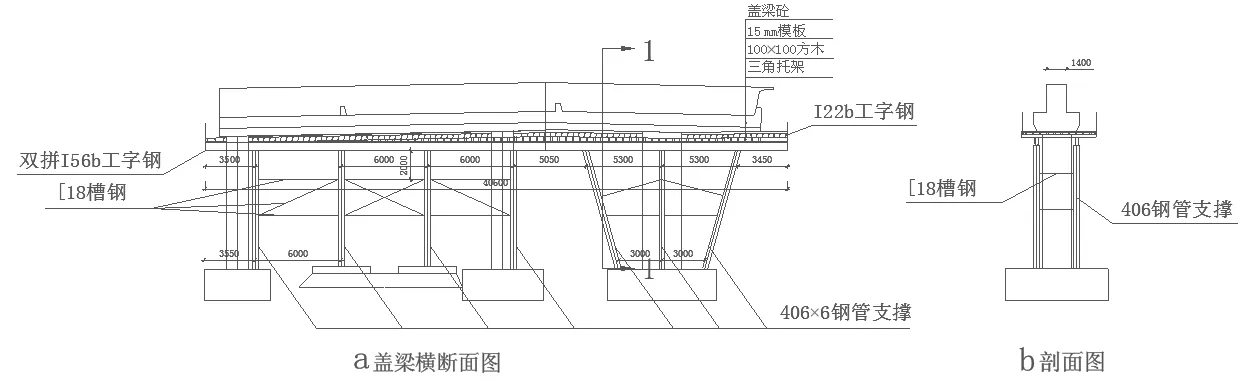

型钢支架的立杆采用直径406 mm、壁厚6 mm 的Q235 钢管,沿桥梁顺桥向布置两排,每排布置6 ~7 根。主梁采用双拼的56#工字钢,主梁上的分配梁为I22b型工字钢,其上布置有盖梁底模板。由于部分盖梁结构自重大、立柱高度小、悬挑长度大(8.305 m),无法支撑在承台位置上。若强行支撑在承台上,其倾斜角度达到42°,立杆水平分力太大,不利于支架的整体稳定。根据地基承载能力,选用2×4 m 矩形基础下设群桩复合地基进行施工,如图1 所示。

2.1.1 支架平台设计

盖梁支架平台采用I22b 型钢(兼做盖梁支架的分配梁),间距500 mm。布置在支架体系的三角托架上,采用Φ12 钢筋焊接在托架上用以卡住I22 工字钢。盖梁模板体系平铺在I22b 工字钢上,模板体系外的人行平台纵向铺设50 mm×50 mm 方木,上铺竹胶板。

2.1.2 纵向主梁及横向分配梁结构选用

图1 型钢支架体系

盖梁支架纵向主梁采用双拼I56b 工字钢,横向分配梁采用I22b 型工字钢,间距@500 mm。为方便吊装,主梁在距立柱约1/4 处断开,采用20 mm 连接板和8.8级M27 承压型高强螺栓连接。主梁型钢与三角托架采用M20 螺栓连接,I56b 主梁与立杆之间采用螺栓扣板扣接。

2.1.3 支架立杆结构

盖梁支架立杆采用Φ406 mm×6 mm 钢管,水平连接件和斜撑采用[18 槽钢,其与立杆之间利用M27 螺栓拧紧。立杆高度7.9 ~13.4 m 不等。为确保盖梁支架地基均匀,支立在原地面的立杆采用矩形基础下设群桩复合地基的方法进行处理。为防止支架发生倾覆,桥墩与支架之间设置两道抱箍进行紧固,位置在上下两道水平杆上。为防止抱箍松动,其与桥墩间用方木楔紧。

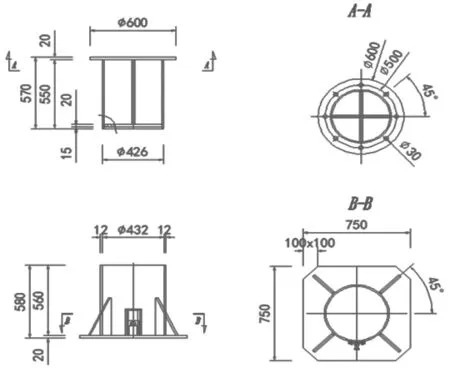

2.1.4 砂箱的构造

盖梁施工完毕后支架需要拆除,因此有必要在设计支架时,考虑卸落装置——砂箱。本工程中砂箱设置于立杆的底部,采用无缝钢管制作。外管为直径456 mm、壁厚12 mm 无缝钢管,内管为直径426 mm、壁厚10 mm无缝钢管。砂箱设计高度为85 cm。砂箱与钢管立杆采用M27 螺栓连接固定,如图2 所示。

图2 砂箱结构示意

2.1.5 支架高度调整

由于本工程盖梁的高度为7.9 m ~13.4 m 不等,支架的立杆需要具备长度调节能力,为此我们专门制作了与立杆同规格但长度不一的调节块。调节块的长度有20 cm、40 cm、60 cm 不等。

2.1.6 支架基础的构造

为防止不均匀沉降造成的不利影响,支架下面的地基基础需要进行加固处理,经过计算与分析,我们采用打设群桩的方式进行地基加固,其上采用碎石、细沙整平后,安设矩形混凝土基础。矩形基础为凸形构造,底部长宽为4 m×2 m,高度为30 cm,顶部长宽为4 m×1 m,高度为25 cm。矩形基础的顶面在浇筑时留有预埋法兰盘,方便与支架的立杆连接。施工过程中严格控制各桩的标高一致,要求桩顶端应高出地面10 cm,用碎石填平。然后再铺设一层约5 cm 厚的细沙进行找平,以确保矩形基础与钢板桩之间受力均匀。

2.2 型钢支架体系验算

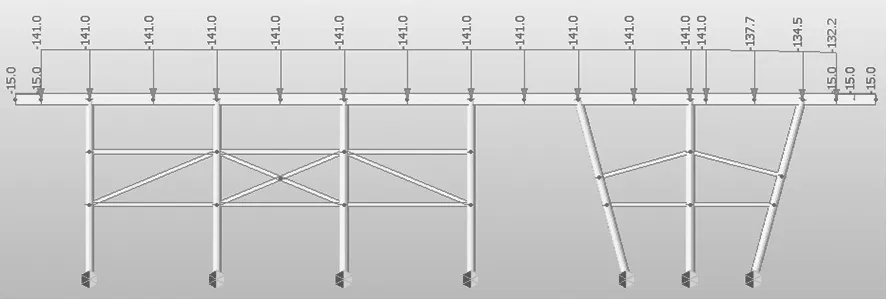

钢管支撑采用Φ406 mm×6 mm,其间距布置如下:5.5 m+6 m+5 m+6 m+5.5 m。根据盖梁宽度及盖梁高度,计算出盖梁最大荷载为85.5 KN/m,最小荷载为78.2 KN/m。钢管支撑直接支撑在承台或条形基础上,约束条件设置为固结。分析模型如图3 所示。

2.2.1 主梁强度验算

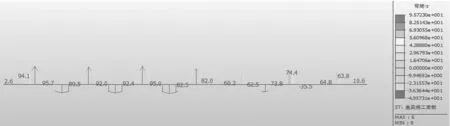

通过软件计算,主梁最大弯曲应力出现在钢管支撑点处为95.7 MPa <145 MPa。计算结果如图4 所示。

主梁最大剪切应力出现在立杆支撑点处为36.6 MPa<85 MPa,计算结果如图5 所示。

综上所述,主梁受力强度验算合格。

图3 有限元分析模型

2.2.2 立杆强度验算通过软件计算立杆最大轴向压应力出现在中间的立杆上为115.4 MPa <210 MPa(端部承压应力允许值),计算结果如图6 所示。

立杆最大弯曲应力出现在中间立杆上部为26.5 MPa<85 MPa,计算结果如图7 所示。

立杆最大剪切应力出现在左侧第二根立杆中部为3.0 MPa <85 MPa,计算结果如图8 所示。

图4 主梁弯曲应力验算

图5 主梁剪切应力验算

图6 钢管支撑轴向压应力验算

图7 钢管支撑弯曲应力验算

图8 钢管支撑剪切应力验算

综上所述立杆受力强度验算合格。

2.2.3 刚度验算

通过软件计算,主梁最大拱度出现在左侧悬挑端部位置,为8.577-4.252=4.325 mm <L/400=3500/400=8.75 mm。支架压缩变形值最大值为5.413 mm <L/1000=8000/1000=8 mm,计算结果如图9 所示。综上所述,本结构刚度符合规范要求。

3 施工要点

3.1 盖梁钢管支架搭设

支架安装时需要两台20 t 汽车起重机进行吊装作业,安装顺序为从下到上:①将砂箱、调节块、立杆、连接杆在场地上平放进行拼接;②利用汽车吊整体进行吊装,确保砂箱底面与基础连接牢靠,立杆与桥墩之间的抱箍楔紧;③吊装支架的主梁,并与立杆紧固;④安装分配梁;⑤支架预压;⑥安装盖梁的底模。

图9 支撑体系刚度验算

钢管支架最大单体吊装重量为10 t,吊装选用4 根Φ16 钢丝绳,单根钢丝绳最大承重能力16.5 t,可满足施工要求。为确保施工安全,施工人员采用升降机进行螺栓施拧等作业,作业时,设置专人进行指挥,确保升降车与吊车起重臂之间不发生碰撞。分配梁安装时,作业人员立于升降机内,配合吊机将其安装就位。安装完成后走道板及围挡应立即安装,确保安全后方可在支架上进行盖梁模板的安装作业[2]。

3.2 支架的预压

盖梁支架搭设完成后,为确保安全同时消除非弹性沉降,需对支架体系进行预压,预压的材料采用沙袋,其总重量为盖梁混凝土重量的1.2 倍。沙袋采用20 t 汽车起重机吊运到支架上,堆放时为了避免支架受力不均,应将沙袋由中心向四周均匀堆放。在整个堆载过程中,由专业的测量人员全程记录支架变形、沉降情况。当变形、沉降数据符合规范要求后方可进行后续施工[3]。

3.3 支架的拆除

盖梁的预应力施工完成后即可拆除支架。拆除前需将砂箱内的砂子排出,使得支架整体下落。拆除时利用20 t 汽车起重机自上向下逐层拆除。依次拆除盖梁的底模板、木方、分配梁、主梁、立杆及调节块、砂箱。拆除过程中设置专人负责安全防护,现场要拉警戒线,确保作业安全。

4 结论

盖梁型钢支架相较于普通钢管支架,有承载能力强、搭设周期短的优点,在未来的城市高架施工中,有广阔的应用前景。但在施工过程中应注意,(1)型钢支架拼装时,需有吊机配合作业,人员采用升降机上车,施工安全应是关注重点;(2)型钢支架与承台连接,尤其是斜立杆与承台的连接,应确保连接牢靠,防止因连接不牢发生侧向位移,导致支架整体失稳。