空间热泵压缩机的径向气浮轴承静态特性研究

2019-01-10李育隆连华奇徐向华于新刚

李育隆,连华奇,徐向华,于新刚,吴 宏

(1. 北京航空航天大学能源与动力工程学院,北京 100191; 2. 清华大学航天航空学院,北京 100084; 3. 北京空间飞行器总体设计部,北京 100084)

1 引言

热泵技术具有提高辐射散热温度,减小辐射器面积、提高向阳面和极端环境下的散热能力等特点,是解决未来航天器超大功率热排散问题的重要技术途径,然而空间微重力条件下热泵压缩机的润滑技术是热泵技术与航天工程应用结合的瓶颈[1-2]。

为解决微重力条件下压缩机的润滑问题,国内外学者提出了多种解决方案,主要包括无油润滑压缩机[3-6]、润滑油制冷剂共循环压缩机[7-8]、磁力轴承压缩机[9-10]等。无油润滑压缩机基于自润滑材料制成,在空间使用时存在着使用寿命短、热负荷小、机械机构往复运动时形成的惯性力大从而导致振动冲击大的问题。润滑油制冷剂共循环压缩机由于润滑油参与整个循环,因此系统效率低,并且制冷剂混合物的热物理性质发生改变,蒸发器和冷凝器的换热性能也会受到影响。磁力轴承压缩机的电控和制造复杂,重量体积较大,难以满足航天器轻量化的要求。针对上述问题,本团队提出采用以氟利昂为润滑工质的气浮轴承解决热泵压缩机润滑问题[11]。

气浮轴承是依靠气体作为润滑剂的无接触式轴承,具有摩阻小、功耗低、转速高、精密度高、磨损小,寿命长、润滑过程与重力无关的优点,主要分为静压气浮轴承、动压气浮轴承以及压膜气浮轴承。其中,静压气浮轴承由于其承载力均来自于外部高压气体经过节流器流入轴承间隙后形成的气膜压力,在微重力使用环境下受到的影响最小[12]。

对气浮轴承的研究,国内外多集中在节流器的改进与雷诺方程的离散等方面。国外对气浮轴承的研究始于1854年Hirn提出空气润滑剂[13],起步较早,对轴承的设计、分析体系较完善。苏启宗[14]使用数值计算的方法研究径向气浮轴承的旋转效应,发现轴承承载能力随偏心率增大而增大,且确定了转速升高使承载能力增大的幅度。任志強[15]搭建了试验台,进行了数值仿真计算,得到了孔氏节流器的质量流量特性,并且与喷嘴的质量流量特性进行比较,得到两者在计算质量流量时流量系数的差异。骆正颖[16]通过轴承各处质量流量相等的假设,得到了非线性无量纲的雷诺方程,经离散化简后,数值求解了轴承间隙内的压力分布、气膜层与轴承间的摩擦力、轴承静承载力和通过小孔的质量流量等。

国内对气浮轴承的研究起步虽晚,却十分广泛。黄国平等[17]采用了实验研究的方法分析总结了不同长径比、节流孔径和气膜间隙对轴承性能的影响。李永堂等[18]仿真模拟了几何参数对带气腔的小孔节流静压气体轴承的承载性能的影响,并进行了实验验证。胡俊宏等[19]优化了静压气浮轴承的建模方法,模拟仿真了轴承承载力与平均轴承间隙的关系,得到了最佳平均轴承间隙。

综合国内外研究发现,以往的研究均注重于以空气为润滑工质的气浮轴承的静态承载性能的计算与改进。对其他润滑工质,尤其是以氟利昂气体作为润滑工质的研究极少,同时缺乏对其承载性能进行研究。因此,本文建立径向气浮轴承计算模型,使用R22和R134a作为润滑气体,研究以氟利昂气体作为润滑工质的径向气浮轴承的静态特性。

2 数值模型

径向气浮轴承结构如图1所示[20],图中箭头为润滑气体的流向。润滑气体先从节流孔流入轴承与轴的间隙中,再从轴承间隙的两侧流出,形成气膜薄层分隔轴与轴承。由于存在偏心,气膜薄层呈偏心圆环状,气膜厚度h在周向上不断变化,因此,在描述径向气浮轴承时,常使用平均轴承间隙(平均气膜厚度)h0来描述气膜特征,h0的值一般用轴承与轴的半径差表示。节流孔为稳定性较好的环面节流。环面节流的静承载力低于同类型的小孔节流,使用双排节流孔增大静承载力。

图1 径向气浮轴承结构示意图[20]Fig.1 Schematic diagram of gas journal bearing[20]

图1的径向气浮轴承的抽象得到仿真计算模型,如图2所示,按所设计的实验台尺寸,计算中固定以下结构参数:轴承直径D=28 mm、轴承总长L=28 mm、节流孔长度l0=1.5 mm、节流孔中心线至轴承近端距离l=7 mm、单排节流孔孔数N=8,沿轴承均匀分布。同时,有四个结构参数在计算中需要改变,分别是节流孔直径d0、平均轴承间隙h0、轴承偏心距e以及轴承偏心率ε=e/h0。其中,轴承偏心距e是指轴承工作时,轴与轴承之间两轴线的距离。建立计算模型时,假设轴承的偏心是在竖直平面上,且竖直向下,即气膜层内壁面轴心线位于经过外壁面轴心线所在的竖直平面内,且内壁面轴心线位于外壁面轴心线下方。

图2 径向气浮轴承计算模型图Fig.2 Calculation model of gas journal bearing

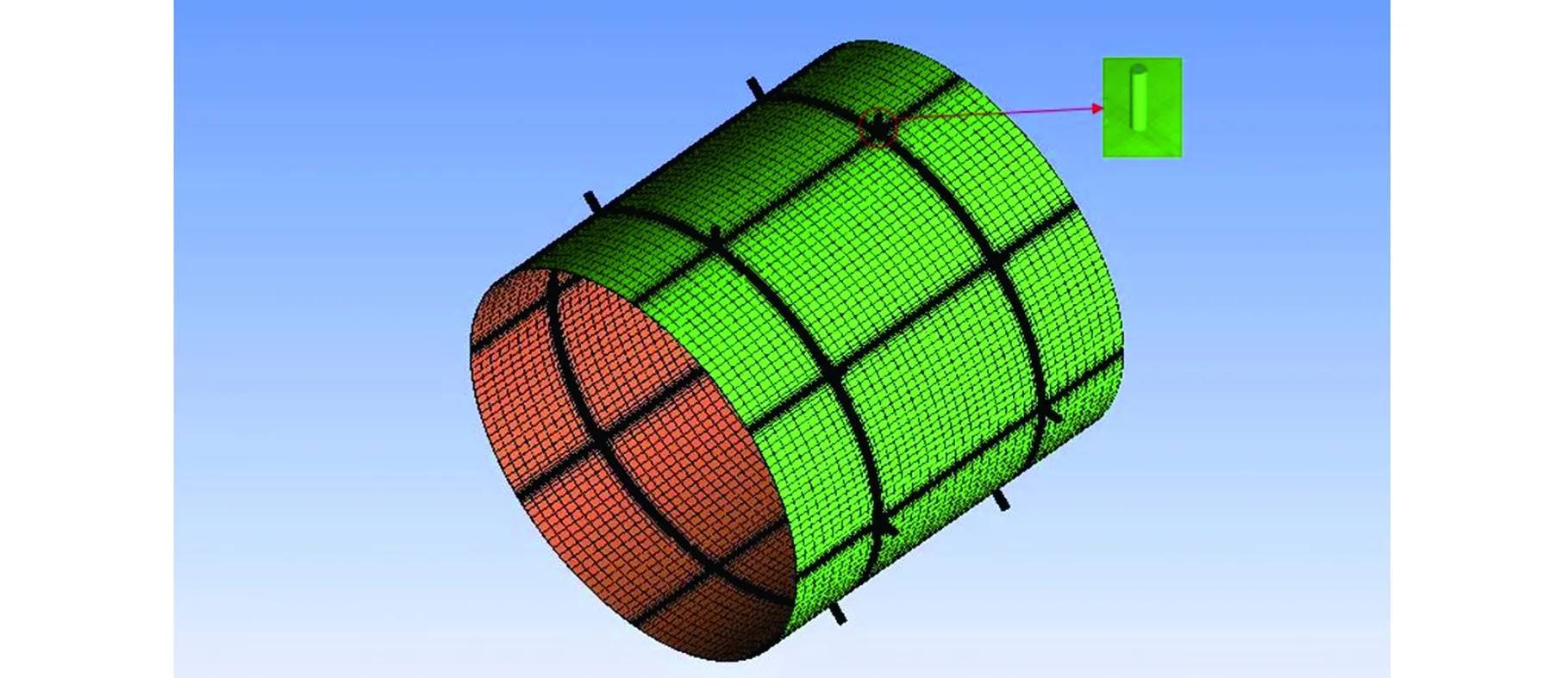

采用结构化网格划分模型,节流孔处使用O型网格提高网格质量,在轴承的节流口底端与气膜交界处以及近壁面处加密,如图3所示。通过网格无关解验证得到网格总数在28万左右。

图3 径向气浮轴承网格示意图Fig.3 Mesh diagram of gas journal bearing

润滑气体在气膜薄层中流动时的雷诺数Re定义公式如式(1)[21]:

(1)

式中:ρ为润滑气体密度;v为润滑气体特征速度;μ为润滑气体粘性系数;n为转轴转速;ω为转子角速度。取n=50,000 r/min,h0=25 μm,按润滑气体为空气,得到Re≈100.8。转速为n=0 r/min时,即在本文计算工况下,润滑气体流速远小于高转速下的气体流速,可知Re≪100.8,因此选用层流的流动模型。

氟利昂气体模型选用真实气体模型,在计算中物性参数随温度变化而变化[22-23]。控制方程选用带能量方程、考虑粘性耗散的三维N-S方程。采用Fluent进行求解,全场最大残差小于10-5时计算结束。在节流孔的进口处设定压力和温度作为进口条件,其中温度T=300 K。在气膜层两侧出口设定背压为0.1 MPa的出口条件。仿真计算中几何条件的变化包括节流孔直径d0和平均轴承间隙h0的变化。工作状态的变化包括轴承偏心率ε和节流孔的进口处的进气压力p。固定偏心率ε=0.5、进气压力p=0.6 MPa,可以得到平均轴承间隙h0=10~30 μm,节流孔直径d0=0.3~1 mm范围内,径向气浮轴承的静承载特性。固定h0=25 μm,d0=0.3 mm,可以得到偏心率ε=0.1~0.9,进气压力p=0.2~0.7 MPa范围内,径向气浮轴承的静承载特性。

3 计算结果分析

3.1 几何条件变化时的承载特性

固定轴承偏心率ε=0.5及进气压力p=0.6 MPa,改变节流孔直径d0和平均轴承间隙h0,可得到不同润滑工质的径向气浮轴承在几何条件变化时静承载特性的变化规律。径向气浮轴承在几何条件变化时静承载特性,可作为径向气浮轴承节流孔尺寸的设计依据。

图4是径向气浮轴承分别以空气、R22和R134a为润滑工质时的静承载力变化曲线图。径向气浮轴承的静承载力是将轴承气膜层内壁面压力进行曲面积分得到,直观反映了径向轴承的承载性能。对比发现,在节流孔直径d0确定的情况下,径向气浮轴承的承载力会随着平均轴承间隙的增大,出现先增大,后减小的趋势。即节流孔直径d0确定时,径向气浮轴承处于设计工况的静承载力存在极大值,对应的平均轴承间隙称为最佳平均轴承间隙。

图4 W随h0和d0变化曲线图Fig.4 The change curve of W with h0 and d0

径向气浮轴承的气膜薄层呈偏心圆环状,其气膜厚度在周向上不断变化,从上往下不断减小,且任一周向微元上的承载力方向均沿该微元的法向。润滑气体从节流孔流入到轴承间隙时,存在膨胀效应[24],单面的止推气浮轴承的膨胀效应随气膜厚度h与节流孔直径d0的增大而增强[11],此结论也能应用于径向气浮轴承的单个孔。膨胀效应的强弱决定气膜薄层中的压力分布,也决定了气膜薄层微元的承载力。由此可得,气膜薄层在任一周向微元上的承载力呈现出从上往下不断增大的趋势。

径向气浮轴承的承载力即为所有微元的承载力的积分。转速n=0 r/min,气膜薄层以包含轴心线的竖直平面呈左右对称,因此,其承载力方向为竖直方向。若将整个气膜薄层沿水平方向分为上下两部分考虑,则上半圆环气膜的承载力竖直向下,下半圆环气膜的承载力竖直向上。平均轴承间隙h0减小,偏心圆环周向任意微元处的气膜厚度h减小,该微元上的承载力增大,上、下两半圆环气膜的承载力也增大。上、下两半圆环气膜的承载力矢量和,即两承载力数值的差的绝对值,就是径向轴承的静承载力。微元承载力随着气膜厚度h的变化关系非线性,在气膜厚度h较小时,微元承载力随h变化较大,但是,此时上、下两半圆环气膜的平均厚度差很小,使两者承载力的差值,即轴承的静承载力较小,且随h的增大而增大;在气膜厚度h较大时,微元承载力随h变化幅度较小,此时上、下两半圆环气膜的平均厚度差很大,但是两者的承载力的差值,即轴承的静承载力却很小,且随h的增大而较小。因此,轴承的静承载力的呈现先增后减的变化规律。

观察图4中节流孔直径对承载力影响规律,发现当节流孔直径变化时,最佳平均轴承间隙相应变化,最佳平均轴承间隙总体上随节流孔直径增大而增大。同时,最佳平均轴承间隙对应的最大静承载力随着节流孔直径增大而减小。根据此规律,可知在设计径向气浮轴承的过程中,在轴承的外廓尺寸(即计算中固定的轴承直径D等)确定后,为获得较优的径向气浮轴承的承载性能,应选取在加工工艺允许下的最小节流孔直径以及对应的最佳平均轴承间隙。

对比图4(a)、(b)、(c)可得,使用R22与R134a作为润滑工质时的最佳平均轴承间隙要小于同等条件下,使用空气作为润滑工质的最佳平均轴承间隙。这是因为R22与R134a的相对分子质量较大,在气膜厚度h较小时,润滑气体由节流孔流入轴承间隙过程中的膨胀效应随气膜厚度增加的衰减幅度更大,膨胀效应快速衰减后,气膜薄层的承载更早由惯性力提供[11],此时静承载力随着h的增大而减小,即轴承的最佳平均轴承间隙更小。

图5是分别以空气、R22、R134a为润滑工质的径向气浮轴承质量流量的变化曲线图。由图中可得,径向气浮轴承润滑工质的质量流量随着平均轴承间隙的增大而增大,同时随节流孔直径的增大而增大,并且质量流量与平均轴承间隙呈线性相关。使用不同的润滑工质只影响质量流量与平均轴承间隙以及节流孔直径线性相关的系数。润滑工质的相对分子质量越大,在相同条件下的质量流量越大。

图5 Qm随h0和d0变化曲线图Fig.5 The change curve of Qm with h0 and d0

3.2 工作状态变化时的承载特性

固定平均轴承间隙h0=25 μm以及节流孔直径d0=0.3 mm,改变轴承偏心率ε和进口压力p,可得到三种润滑工质工作状态变化时的静承载特性的变化规律。径向气浮轴承在不同工作状态下的静承载性能,能够作为确定径向气浮轴承稳定工作范围、设计径向气浮轴承的额定工作状态的依据。

图6分别是不同润滑工质的径向气浮轴承,在不同进气压力下承载力随偏心率的变化曲线图。从图中可以看出,静承载力随着偏心率的增加而增大,但两者并不呈线性相关。当偏心率ε≥0.8时,径向气浮轴承的静承载力的随偏心率的增幅趋于平缓,尤其在进气压力低时,静承载力在ε≥0.8基本不变。因此在轴承工作时,ε=0.8应作为径向气浮轴承的极限工作状态,对应的静承载力是径向气浮轴承在给定进气压力下的极限静承载力。

图6 W随p和ε变化曲线图Fig.6 The change curve of W with p and ε

对比图6发现,使用空气作为工质的径向气浮轴承的静承载力最大,这是因为在d0=0.3 mm时,平均轴承间隙h0=25 μm大于三种工质中任意一种工质的最佳平均轴承间隙。氟利昂气体的最佳平均轴承间隙小于空气,此时偏离最佳设计情况更远,因此在承载性能上不如空气。

图7是三种工质的径向气浮轴承在不同进气压力下的静刚度变化曲线。径向气浮轴承的静刚度定义为:径向气浮轴承的静承载力随偏心距的变化率,即Kw=|dW/de|。气浮轴承的静刚度越大,轴在转动时会更平稳,运动精度也更高。此外,气浮轴承的静刚度也会影响转轴的临界转速。

图7 Kw随p和ε变化曲线图Fig.7 The change curve of Kwwith p and ε

从图7中发现,进气压力较低时,轴承的静刚度随偏心率单调降低。而当进气压力增大时,轴承的静刚度随偏心率的变化呈现出先增大后减小的趋势,即存在一个最佳偏心率,使轴承的静刚度最大。由图7(a)可知,高进气压力下,以空气为润滑工质的径向气浮轴承,其静刚度在ε<0.3时基本不变,在0.3≤ε≤0.5时呈现增大的趋势,在ε>0.5时急剧减小。而由图7(b)和(c)可知,高进气压力下,以氟利昂气体为润滑工质的径向气浮轴承的静刚度在ε<0.4时基本不变,在0.4≤ε≤0.7时呈现增大的趋势,在ε>0.7时急剧减小。由此可知,根据轴的旋转稳定性,若以空气作为润滑工质,径向气浮轴承工作范围应是偏心率ε=0.4~0.5;若以氟利昂气体为润滑工质,径向气浮轴承的工作范围应是偏心率ε=0.5~0.7。对比图6与图7可知,在这个偏心率范围,使用氟利昂气体作为润滑工质,可以使径向气浮轴承在获得高承载力的同时,也具有更高的静刚度,承载性能更优良。

图8是不同进气压力下,三种润滑工质的径向气浮轴承质量流量随偏心率的变化曲线。从图中可以发现,进气压力确定时,径向气浮轴承的质量流量随偏心率的变化极小。由此可知,偏心率基本不影响轴承的质量流量,即进气压力确定时,轴承的流量特性稳定。

图8 Qm随p和ε变化曲线图Fig.8 The change curve of Qm with p and ε

对比图8中相同偏心率,不同进气压力的质量流量,可以发现质量流量随着进气压力的增大而增大。

对比图8中不同工质在相同工况下的质量流量,可以发现使用氟利昂气体作为工质时,其质量流量要大于同工况下使用空气为工质时的质量流量。进一步分析后发现,工质的相对分子质量越大,在相同工况下的质量流量越大。

4 结论

本文针对以氟利昂气体为润滑工质的径向气浮轴承,采用数值模拟的方法研究了几何条件、工作状态以及润滑工质的变化对径向气浮轴承的静承载力、质量流量等特性的影响,得到了以下结论:

1) 对于工作状态确定的静压径向气浮轴承,在节流孔直径确定时,存在最佳平均轴承间隙使轴承的静承载力最大,最佳平均轴承间隙随节流孔直径以及润滑工质变化。

2) 静压径向气浮轴承的几何参数确定时,其静承载力随偏心率呈非线性的正相关,随进气压力的增大而增大。存在一个最佳的偏心率使得轴承的静刚度最大。

3) 气浮轴承的质量流量与平均轴承间隙呈线性正相关,与节流孔直径、进气压力以及工质相对分子质量成正相关,基本不随偏心率的变化改变。