螺杆机空气压缩系统运行分析与改造建议

2018-11-13王超群毕军伟

王超群,毕军伟

(三角轮胎股份有限公司,山东 威海 264200)

压缩空气系统具有远距离输送压降小、无污染、气源充足等优点,在轮胎行业广泛用作动力源。在消耗的电费中,空气压缩机的电耗占整个轮胎企业电耗的15%~25%。采购成本、维护成本和能源运行成本是构成空压机成本的三大方面,采购成本和维护成本各占10%左右,运行成本却高达80%。在压缩空气系统运行中,只有输入能量的不足20%最终被利用,能效利用低,但同时说明系统中还有较大的节能改造空间。

1 压缩空气系统的组成

1.1 压缩空气系统能量转化和传递流程

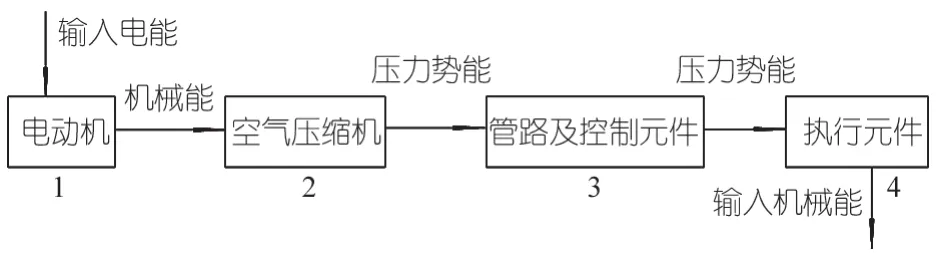

压缩空气系统的能量转换和传递过程,如图1所示:

图1 气动系统能量传递与转化流程图

过程1:电动机将输入电能部分转化为机械能,输出效率基本为90%左右;过程2:机械能对压缩空气做功,部分转化为压力势能,做功过程产生大量热能被冷却系统带走,使得压缩机的最终转化效率不高;过程3:压缩空气在管路和各种控制元件输送过程中,存在着沿程阻力,造成压力降低,这期间,泄漏是最主要的能源浪费;过程4:压缩空气的压力势能通过气缸、喷嘴等执行元件部分转化为机械能,服务于生产。

1.2 压缩空气系统的组成

根据公司压缩空气的流通环节,系统可以分为以下几个部分,压缩空气站工艺流程图如图2。

(1)压缩空气生产环节:现有螺杆式空气压缩机7台,分别为SA-250W-10.5(38.2 m3/min)空压机5台;SA-30A-10.5(4.5 m3/min)空压机2台,均为北京复盛机械有限公司生产。

(2)管路及控制元件环节:7台空压机管路要求站内合理布局;DS2-050NW冷冻式空气干燥器5台;C-040L-DG主管路过滤器5台;DN1400V=4 m³压缩空气储罐5台。还有空压配电系统、控制柜、水冷却管路配套设施等。

(3)执行元件及用气设备环节:压缩空气经过数百米管线到达使用车间,设置缓冲罐进一步除水、稳压,到设备机台各执行元件,如气缸执行动作、气动阀执行动作、压出线吹除水珠等等。

2 压缩空气系统存在的主要问题

公司压缩空气系统,整体存在能源效率低下及浪费严重等突出问题,主要有空压站运行不科学、能源评价不合理、供气节能管理不到位和设备节能改造不及时等:

图2 公司压缩空气站流程图

(1)公司原有3台SA-250W-10.5空压机,2台SA-30A-10.5空压机,随着企业规模的扩大,日用风量增加75%,增加用风量近5万m3,只是在空压站原来布局的基础上简单增加2台SA-250W-10.5空压机,相应增加2台DS2-050NW冷冻式空气干燥器和2台DN1400V=4 m³压缩空气储罐。没有对空压站设备、管路工艺布局重新设计,实际运行过程中出现供风管网设计不合理、远端用风点压力不足、管路偏细压力损失大、空压机运行效率低等问题。三班平均运行空压机 3.5台,按空压机效率60%粗略计算,理论出风量11.5万m3,实际为7.0万m3。

(2)运行管理不到位造成空压机效率偏低。主要是运行空压机输出压力控制偏高,没有及时调整、运行模式管理中空压机开关机状态控制不合理造成浪费。以目前每天运行7台空压机(其中有空压机部分时段运行)累计80 h测算,每天耗电20000 kWh,占整个公司全部电耗(包括共用工程、密炼、压出、压延、成型、硫化等各种轮胎设备耗电)20%以上。

(3)系统泄漏严重,600 m管线远端压力下降超过0.1 MPa,轮胎翻新工段在硫化罐硫化过程中,包封套内压力始终达不到规定0.8 MPa工艺要求,对翻新胎生产造成严重影响。而且泄漏造成的低压力会造成执行元件动作不到位,甚至出现误动作,造成严重设备损失。

3 压缩空气系统运行分析及改造建议

压缩空气系统是轮胎企业电力消耗较大的设备系统,从运行参数的设定到运行模式的管控、空气管路的设计以及泄漏的治理都是实现节能的关键因素。

3.1 压缩空气生产环节运行分析及改造

3.1.1 压缩空气站管径核算

如图2所示,压缩空气站系统提供压缩空气用量不均衡,且负荷变化较大,白班(早8:00~16:30)用风量达到5.8万m3,夜间(晚23:00~早7:00)用风量达到 3.3万 m3。

白班运行5台大型空压机,以此核算相关配备缓冲罐、冷干机数量并进行管路直径验算。5台 SA-250W-10.5空压机同时运行,白班消耗风量5.8万m3。如图2可知,5台空压机产生压缩空气经5台冷干机后到缓冲罐(进、出口管径Φ108×6),管路(管径Φ219×8)输出通往使用车间。现场情况是:白班5台空压机运行,3台冷干机运行(2台故障停机)、2台缓冲罐(3台未用)投入使用。5台空压机同时产生的压缩空气进入过渡主风管1,经过3台冷干机进、回支管(限制风量)后进入过渡主风管2,再经过2台缓冲罐,同样流经进、回支管(限制风量)才到输出总管。整个压缩空气产生和输出的过程可描述为:5台空压机压缩空气→5根Φ108×6管路(流通截面积约 0.04 m3) → 过渡主管风管 1(Φ219×8,流通截面积约0.03 m3)→ 3台冷干机(进、回各3根Φ108×6管路流通截面积约0.024 m3)→过渡主管风管2(Φ219×8)→ 2台缓冲罐(进、回各2根Φ108×6管路,流通截面积约 0.016 m3)→ 输出主风管(Φ219×8)。很显然,压缩空气在空压站内由于投用设备不统一,压缩空气流通截面在进、出口冷干机管路环节和进、出缓冲罐管路环节进一步缩小、气流速度加大。根据《压缩空气站设计手册》相关规定,结合现场存在压缩空气中水含量较大等问题,可判断冷干机运行台数不足、缓冲罐运行数量不够。经现场论证并下达执行规范,要求空压机运行台数与配套冷干机数量、储气罐数量保持一致。一方面可解决风压不稳、风中含大量水的的问题,另一方面,从直观上看,不存在管路流通量变化造成的空压机效率低、输出风量不足的问题。

下面核算空压机出口管径、空压站出站口管径,由《压缩空气站设计手册》公式:

式中:

dm—管道内径,mm;

Qg—压缩空气在工况下的体积流量, m3/h;

v—压缩空气在工况下的的管内流速,m/s;

Qz—自由状态下的空气流量,m3/h,即在温度20℃,压力98066.5 Pa时的流量;

t—压缩空气工作温度,℃;

p—压缩空气的工作压力,MPa(绝对)。

压缩空气流速当管径>25 mm厂区管路v采用8~12 m/s,这里选v=8 m/s。

SA-250W-10.5(38.2 m3/min)空压机按照效率65%,压缩空气工作温度按照80℃,压缩空气工作压力按照0.95 MPa,得出dm=91.4 mm<100 mm,可知空压机进出口管径选择合适。

按5台空压机同时开启,得出输出管径dm总=204.3 mm>200 mm 可知,当空压站5台空压机同时运行,出风量受到输出管径一定的限制,会造成空压机效率下降,造成能耗的严重浪费。在本年度实施的技改项目中,已提出增大主管路管径的建议。

3.1.2 空压机输出压力及相关节能技术途径

公司采用树枝状供风方式,只有一条压缩空气主管路,风压就高不就低。在公司供气管路末端、翻新工段翻新轮胎硫化过程中,轮胎包封套内的压力工艺要求不低于0.78 MPa,这样供风压力不应低于0.8 MPa,如此远距离供风压力要求,迫使整条供风系统输出压力大大提高,至少保持在0.87 MPa以上,造成能耗增加。在公司日常白班用风量高峰时期,翻新硫化被迫停产,无法作业。解决办法是将空压站1台SA-30A-10.5(4.5 m3/min)空压机搬迁至翻新工段,或是根据用气量大小分别设定2条供风管路,分别到用气压力需求不同的用气单元。

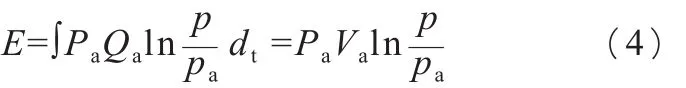

不同输出压力下,空压机消耗的能量可用气动功率(P)来衡量:

式中:

Pa—标准大气压力;

Qa—标准状态下的空气体积流量;

P—工况压力或空气压缩机输出压力;

Va—标准状态下的空气体积。

从(3)、(4)两式可以看出,空压机输出单位体积(标准状态下)压缩空气所需的平均耗电量,其值随输出压力增加而增大。根据(4)式可得,当输出压力分别是0.85 MPa和0.95 MPa时,空气压缩机压缩相同体积的气体所消耗的能量之比为0.95,能量减少5%。 因此,空压机运行过程中,尽量降低输出压力,控制最高使用压力。以我公司为例,轮胎成型机和空气定型机以及翻新硫化罐所使用风压较高,对于用风量较少的设备,可使用空气增压技术,更好地满足轮胎设备生产需求。

根据(4)式可见,与降低压缩空气的能耗有关的因素是:流量Q、压力P、时间t。因此,气动节能的技术途径为:①减少流量:提高产气设备效率,改造输送环节、降低泄漏、优化用气设备;②降低压力:降低设备供气压力,单独配送高压气设备,减少管路压力损失;③缩短时间:有效利用气源,停机断气、连续吹风改造间断吹风,缩短用气设备管路等。

同一台空压机输出压力不同时所消耗的能量E:

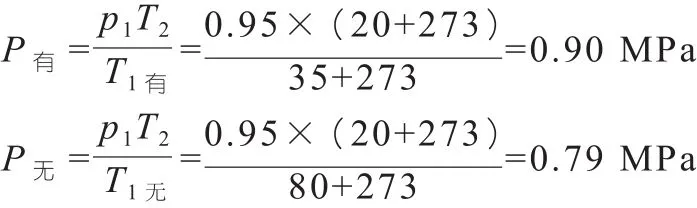

3.1.3 空压机冷却系统

空压机在等温压缩最省功,所需压缩功最小,因此,要保证空压机的进气温度不能过高。空压机的吸风口,应通风良好,避免阳光直射,有条件设置防雨棚。在空压机运行过程中,将低温冷却水尽量通往中间冷却器,往后进入后冷却器,以螺杆空压机输出的气体压力为0.95 MPa,有后冷却器时空气温度为35℃,无后冷却器为80℃,相同体积的两种压缩空气到达使用机台,都降至20℃,根据查理定理有:

由上计算可见,有无冷却器到达使用机台,压力相差11.4%,后冷不仅起到冷却气体的作用,同时起汽水分离作用。要求空压机具备足够的符合品质要求的冷却水,并定期清洗冷却设备,清除内壁水垢,减少热阻。

3.1.4 空压机运行模式分析

公司各种轮胎设备的用气量是非常不稳定的,波动较大。通过加卸载控制模式是螺杆空压机的主要控制方式。用气量的巨大波动,会带来空压机频繁启停,增加电能消耗,同时也会影响设备使用寿命。据测算,38.2 m3/min空压机在满负荷工况运行,额定单耗为109.1 kWh/km3,在半负荷运行工况下,通过检测用电负荷,单耗上升至135 kWh/km3,增加23.7%。公司空压机24 h运行,提高空压机处于正常工作状态的比例可以降低产品的单位能耗,在夜间等时段,减少空压机运行台数,可以节省空压机由于处于待机状态而消耗的大量能源。

空压机配置标准250 kW三相交流电动机,可以采用变频调速控制空压机的转速来改变排气量,和用气量达到一定的平衡,满足了空压机负载变化的需要,节能效果非常明显。

因变频器本身也在耗电,空压机满负荷运行时,只是增加电耗,所以在多台空压机运行时,其中1台加装变频器辅助调速,变频器处于平衡补偿状态。

3.2 压缩空气输送管路的运行分析与改造

3.2.1 压缩空气管路合理设计和布局

以公司空气管网为例,采用树枝状供风方式,若末端翻新工段硫化罐未运行,运行4台大型空压机即可满足生产需求;若翻新工段硫化罐运行,虽然1台硫化罐用风量不及整个公司用风量的5%,但仍然要增开1台大型空压机,因其需要供风压力较高,不得不提高整个管网的压力等级来满足用气要求。

公司供风主管道总厂643 m,空压站房偏离负荷中心。由于管道长,弯头、阀门多,泄漏量也非常严重,造成管路末端压降大,对正常生产造成严重影响。建议管路布局优化的措施包括:①将主管树枝状供风方式部分改造成辐射状供风方式,形成既节省投资又便于维护保养的树枝和辐射混合的供风方式,解决翻新轮胎硫化风压不足的问题;②改造局部阻力较大的管路,对管径按照有关压缩空气管路设计标准重新核算,发现管径过细造成压力损失增大,要进行管路更换;③ 对于用风量的不均衡,在空压站房配置相应的储气罐之外,还要在进入车间的主管上,设置足够大的储风罐,保持风压相对平稳,同时可进一步净化压缩空气、去除冷凝水的作用。

3.2.2 以耗风量核算部分支管管径

公司主要用风设备按照工段进行划分,分为密炼工段、胶囊/垫带/内胎工段、工程胎成型、工程胎硫化、翻新工段的几个部分(如图3),其中以密炼工段和工程胎成型工段耗风量最大,下面按照平均耗风量重点对其主管径进行核算。

图3 公司压缩空气系统流程图

以用风量较多的白班进行测算:密炼工段用风量980 m3/h;工程胎成型 1850 m3/h。以平均耗气量总和为依据求设计耗量Q2:

式中:

Q2—设计容量,m3/h;

K—消耗量不平均(最大)系数,取1.3;

∑Qo—用气工段平均消耗量总和,m3/h;

Φ1—管道漏损系数;Φ2—用气设备磨损增耗系数;Φ3—未预见的消耗量系数;各种损耗总和(1+Φ1+Φ2+Φ3)=1.5;允许总压力损失∑ΔH=50000 Pa。

流速上限按最高允许流速12 m/s,小于所规定单位压力损失Δh1计算。公司主管直线长634 m,则管道长度L=634×1.15=729 m ,则允许单位压力损失Δh=50000/729=68.6 Pa/m。

按照公式(5):密炼工段Q2得1911 m3/h,工程胎成型工段Q2′得 3607.5 m3/h。

管道选用钢制材料,粗糙度修正系数Ra=0.2 mm,按压力0.9 MPa(绝对)查《压缩空气站设计手册》表9-6,确定密炼工段供风设计管径为Φ89×4,实际使用Φ89×4管路满足设计要求;工程胎成型设计管径为Φ133×4.5,而现场使用Φ108×5,不能满足成型要求。在后期设备投用后,工程胎成型工段由于风量不足,影响成型设备、空气定型设备效率的提升,在用风量较大的2台空气定型机现场加装了2个3 m3储风罐,同时改造了整个成型工段进风主管,用风情况得到了彻底改善。

3.2.3 压缩空气泄漏

压缩空气泄漏不可避免,且较难发现,发现后也不像油、水、蒸汽泄漏一样,一旦跑冒滴漏就会引起管理者重视。在轮胎企业,正常管理水平下,压缩空气泄漏可达到30%~50%。泄漏主要发生点有:气缸、软管接头、空气三联件、螺纹接头、快插接头、减压阀排气口以及压缩空气管路在温度高、潮湿环境下受腐蚀产生小孔等。

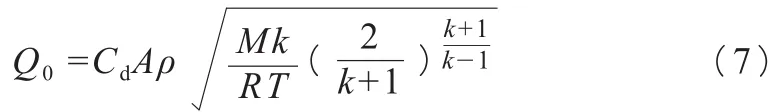

(1)气体泄漏量及耗电费用的计算

计算泄漏量时要判断气体流动速度与音速的关系,若气体流动属于音速流动,成为临界流,我们计算孔径1 mm在0.8 MPa绝对压力下的泄漏量。如下式:

式中:

P0—环境压力,Pa,取 1.01×105Pa;

P—容器内绝对压力,Pa,取0.8×106Pa;

k—空气的绝热系数 查表取1.4。

显然条件成立,此时有泄漏量公式:

式中:

Q0—空气泄漏量, kg/s;

Cd— 空气的泄漏系数,裂口为圆形时,取1.0;

A—截面直径,m2;

M—空气的相对分子质量,取28.96×10-3kg/mol;

R—空气的气体常数,取8.314 J/(mol.K);

T—空气温度, 取273+20=293 K;

ρ— 空气密度, 20℃时,取 1.205 kg/m3。

将以上参数代入(7)式,得Q0=0.00148 kg/s,即 74 L/min(ANR)。

将数值代入(3)式,得出气动功率损失为258 W。公司压缩机额定功率250 kW,额定输出流量为38.2 m3/min,其比功率为:

α则74 L/min (ANR)换算成压缩机入口大气状态下(同样是20℃)的体积流量:

则基于比功率折算出压缩机的年耗电费用为(以24 h、350d/年、电单价0.7元/kWh):

可见,压缩空气泄漏造成经济损失非常巨大,节能挖潜效益也非常可观。

(2)压缩空气泄漏量的测算方法

压缩空气泄漏量主要有两种测算方法,一是根据空压机上下载时间进行测算,在停产期间,运行1台空压机,并记录空压机上、下载时间,则总泄漏量可以按照公式:

式中:

VL—系统泄漏量,m3/min;

VC—空压机的体积流量,m3/min;

t—空压机上载时间,min;

T—空压机运行时间,min。

第二种测试方法利用系统压力降进行测试,启动空压机,监测系统压力从系统正常时的供气压力,此时,停止空压机运行,开始记录系统压力下降至较低压力值的时间,常取降为正常压力的一半,此时,系统泄漏量公式为:

VL—系统泄漏量,m3/min;

VR—系统储气容积(所有储气罐容积和系统管道容积),m3;

t—测试时间 ,min ;

P1—管路起始正常压力,MPa;

P2—管路放气压力,MPa;

Pa—标准大气压力,MPa。

利用公式(9)测算系统泄漏量,统计所有储气罐和管路容积工作量较大,容易造成较大误差。2017年年底集中停产检修期间,我们按照公式(8)测算了公司压缩空气系统泄漏情况,运行1台38.2 m3/min螺杆式空气压缩机,进行1天24 h监测,记录空压机上载时间累计达到11.5 h,可根据式(8)得出公司压缩空气系统总泄漏量为18.3 m3/min。公司总用风量在70000 m3,平均空气总消耗量(包括泄漏量)在48.6 m3/min,泄漏量占总气量的37.6%。

从以上分析可以看出,压缩空气系统泄漏在产气量中占有很大比重。在车间内,浪费风源的情况随处可见,许多阀门、管路连接部位、三联体都在漏气,在风包、管路末端为了泄放冷凝水而将阀门常开,造成无形巨大浪费。

节能举措:①对主要生产车间的供气管路安装流量计管理系统,确定工艺用量限额;②调整工艺用气量,尽可能减小阀门、接头数量,减少动、静密封点;③加强管理,使用专用工具定期巡检。

3.3 执行控制元件与用气设备运行分析

气动控制元件的节能改造思路包括:增加电磁阀内部相关气道的截面积;增大阀体的流通能力;减少i压缩空气流通时压力损失、提高输出压力等。

执行元件中气缸最具代表性,可改造成节能气缸,减轻部件重量,降低气缸活塞与缸径的滑动摩擦;采用组合设计,将气缸和控制电磁阀组合在一体,减少管路容积;还可采用特殊气缸,将气缸排气收集重新利用。

喷嘴是气动系统中耗气量最大的用气设备,为减少用气量,通常在供气管路上加装减压阀。但是更好的节能方式是改造喷嘴结构,加装喷嘴节能装置,使压缩空气喷出时,压力损失减低、冲击力增加、流量减小,达到节能增效的作用。

在气动控制元件的节能改造改进方面,新型材料以及精益制造技术的应用具有巨大的发展空间,因为新型材料可以实现无油润滑,减少摩擦,增强密封效果。精益制造可设计加工出优化的流道结构,降低风阻系数。

4 结语

公司压缩空气系统从电动机输入电能,到执行元件输出机械能并进行能量转换,从压缩空气生产环节、输送与控制、设备使用等三个方面分析了造成系统能量损失的主要原因并提出了节能改造建议。要实现压缩空气系统整体的节能降耗,不仅要在技术研究中注重节能改造,还要在节能管理上加大力度,才能最终实现节能降耗的目的。