不同填料/丁苯橡胶复合材料的力学性能研究

2018-11-13王坤

王坤

(新沂市星辰新材料科技有限公司, 江苏 新沂 221400)

目前,合成橡胶的年用量已经远远超过天然橡胶,但合成橡胶大都无自补强性,需要大量使用填充补强剂,以达到具有一定的使用性能。对于传统的填充补强剂——炭黑,补强效果最佳,可以达到较高的使用性能,但制作炭黑的主要原材料是天然气,导致成本高,且工艺较复杂和污染环境。

低成本、高性能的填料,是目前橡胶研究发展的趋势。人们在多年的研究中发现,填充剂粒径的大小对橡胶物理机械性能影响较大。随之像陶土、碳酸钙、碳酸镁和滑石粉等一些粒径较小的无机填充物开始引起人们的注意,因为这些填料具有:粒径小、来源广、成本低、加工容易等特点。

近年,一些新型橡胶填充剂(例如凹凸棒土)对橡胶材料的性能影响,成为人们研究的热点,这些新型填料与传统填料和无机填料相比性能如何,存在哪些性能的优越性,是本文所要阐述的内容。

丁苯橡胶是通用合成橡胶中用量最大的生胶,主要有乳聚丁苯橡胶和溶聚丁苯橡胶。丁苯橡胶一般为浅黄褐色弹性固体,密度随苯乙烯含量的增加而变大,耐油性差,但介电性能较好。纯胶硫化胶的拉伸强度只有2~5 MPa;其黏合性、弹性和形变发热量均不如天然橡胶,但耐磨性、耐自然老化性、耐水性、气密性等却优于天然橡胶,因此是一种综合性能较好的合成橡胶。可以用于轮胎,汽车胶部件、胶管、胶带、胶鞋、电线电缆以及其他橡胶制品。

由于丁苯橡胶无自补强性,需要进行填充补强以后才具有使用价值,为了达到降低成本的目的,通常的做法是:在不影响橡胶的使用价值条件下,使用其他价格低廉的填料来代替成本较高填充剂或采用将两种或多种填充剂并用。无机填充剂和新型填充剂(凹凸棒土)成为首选,尤其对新型填料,通过加入偶联剂对其改性,可以得到较好使用性能。本文主要研究内容有以下几个方面:

(1)无机填充剂(滑石粉、碳酸镁、碳酸钙和陶土)对丁苯橡胶(SBR-1502)性能的影响;

(2)凹凸棒土(型号L51)对丁苯橡胶(SBR-1502)的性能影响;

(3)硅烷偶联剂(Si69)改性凹凸棒土(型号L51)与白炭黑(气相法)填充丁苯橡胶(SBR-1502)性能比较。

1 实验部分

1.1 实验原材料

表1所示为实验所用的材料。

表1 实验原材料和生产厂家

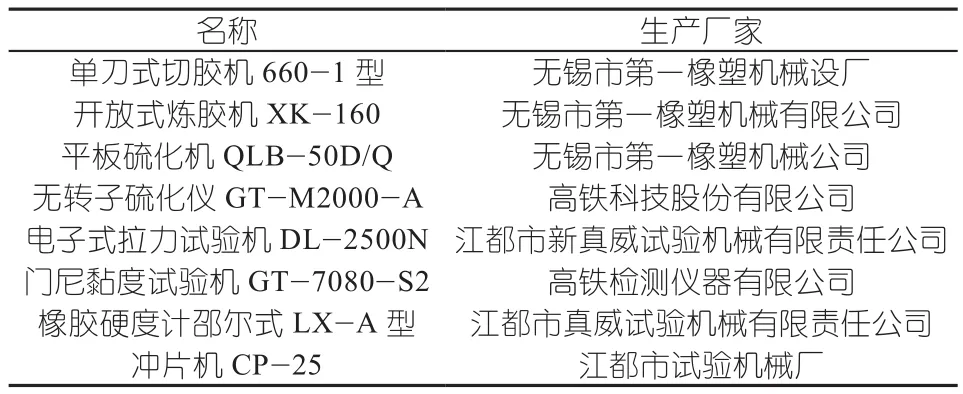

1.2 实验仪器

实验所用仪器设备列于表2。

表2 实验仪器和生产厂家

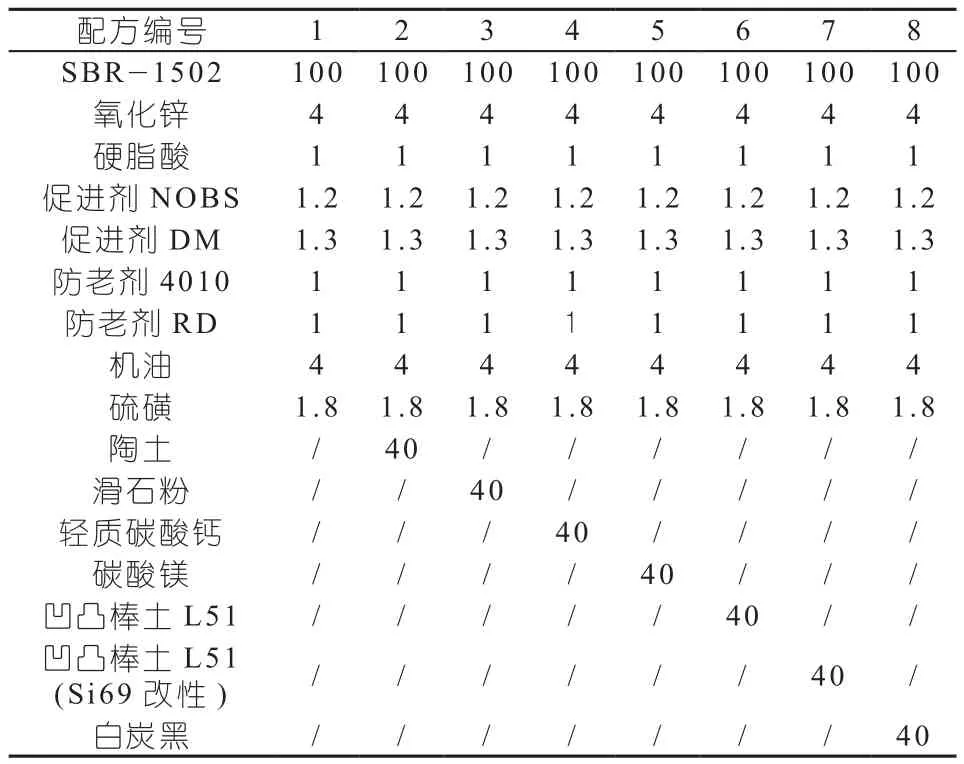

1.3 实验配方

表3为实验所用配方。

表3 实验基础配方和质量份数 份

1.4 实验工艺流程

如图1所示为本实验的工艺流程。

1.4.1 原材料准备

由于丁苯橡胶(SBR-1502)为非结晶性橡胶,可以省略烘胶工艺的操作,只需要进行切胶操作,每块生胶约重2 kg,这样有利于破胶和塑炼。各种配料应根据各自特点进行一些适当的处理,凹凸棒土含有一定的结晶水,在实验之前要进行烘干,烘干条件120℃×2 h;防老剂RD使用前进行粉碎;机油在温度较低下使用,应适当预热。

图1 实验工艺流程

1.4.2 生胶塑炼

大部分低温乳聚丁苯橡胶,初始门尼黏度值较低,大约在50~60,因此可以不经过塑炼直接进行混炼。但由于苯环的存在,使得丁苯橡胶分子链柔顺性差,相对分子质量分布较窄,缺少低分子级分的增塑作用,因此加工性能较差。表现在混炼时,对配合剂的湿润性差,升温高,收缩率大。可以通过适当的塑炼,降低混炼时吃粉难的问题。一般采用低温薄通法;塑炼辊距0.5~1 mm;塑炼温度30~45℃;为防止丁苯橡胶塑炼时生成凝胶,除严格掌握适当的工艺条件外,亦可加凝胶阻止剂,如二苯基对苯二铵。

1.4.3 混炼

混炼的均匀性,直接影响到硫化后的使用性能,为了到达较好的混炼效果,采用二段混炼法。混炼操作方法包括打三角包法、割刀操作法、打卷操作法等混合使用,达到最佳混炼效果;混炼辊距4~8 mm;混炼辊温50~60℃;混炼时间20~30 min。

(1)母炼胶制备过程

如图2所示为母炼胶制备过程。

图2 母炼胶制备过程

将母炼胶称量后,等质量分成8份,进行混炼胶的制备。

(2)实验配方混炼胶制备过程

如图3所示为实验混炼胶制备过程。

图3 混炼胶制备

1.4.4 停放和冷却

停放的目的是使胶料得到松弛,减小变形。停放一般采用停放架、停放车或停放盘等工具,停放温度应保持在35℃以下,停放时间一般为4~72 h。

冷却的目的是降低胶料的温度,防止其在存放期间发生焦烧,影响实验数据。

1.4.5 硫化

硫化是橡胶制品生产的最后一个工艺过程,是将具有塑性的混炼胶经过适当加工(如压延、压出、成型等)而成的半成品,在一定条件下通过化学因素(如硫化体系)或物理因素(如射线)的作用,重新转化为弹性橡胶或硬质橡胶,从而获得使用性能的工艺过程。硫化三要素:温度、时间和压力。

1.5 性能测定及标准

1.5.1 门尼黏度

以国家测定标准GB/T 1232,测定未硫化橡胶门尼黏度测定标准。实验条件:温度100℃±0.5℃;时间预热1 min、转动4 min;转子转速(2.00±0.02)r/min;模腔上塞压力0.36~0.60 MPa。

1.5.2 硫化特性

以国家测定标准GB/T 16584,测定橡胶胶料硫化特性测定标准。

1.5.3 邵尔A型硬度测试

以国家标准GB/T 531—1999,测定试片的邵式A型硬度。

1.5.4 拉伸强度

以国家标准GB/T 528,测定试片拉伸强度。选用试片1型,试样工作部分长度(25.0±0.5)mm,试样厚度(2.00±0.2)mm,试样宽度6.00 mm;拉伸速 度 (500±50) mm/min;温 度 (23±2)℃;湿 度60%±5%。

1.5.5 撕裂强度

以国家标准GB/T 529,测定试片撕裂强度。选用直角形试样,拉伸速度(500±50) mm/min;温度23℃±2℃。

2 实验结果与讨论

2.1 门尼黏度

由表4可以得出白炭黑填充的丁苯门尼黏度最大;其次是Si69改性凹凸棒土填充的丁苯橡胶;改性与未改性的凹凸棒土相比,门尼黏度值有较大的提高;最低是滑石粉填充的丁苯橡胶。门尼黏度值越高,塑性越低,即胶料的流动性越差;门尼黏度值越小,胶料流动性越好。

表4 门尼黏度测试数据

上述结论的主要原因,是由于白炭黑做补强剂具有粒径小、比表面积大和表面活性高的特点,使白炭黑粒子界面与橡胶分子界面能够很好地结合,易形成结合橡胶,因此分子间的作用力较大,胶料流动性较差,表现为门尼黏度值较大。未改性的凹凸棒土表面存在大量的硅羟基,易结团,使得与丁苯橡胶之间的结合力较弱,表现在门尼黏度值较低。偶联剂Si69具有易于水解的烷氧基团,能与凹凸棒土表面的硅烷基反应,提高凹凸棒土粒子界面与橡胶分子界面之间的结合力,因此门尼黏度值有较大提高。滑石粉表面化学性质不活泼,但分散性较好,与橡胶分子混合时,从一定程度上增加了橡胶分子间的距离,使橡胶本身的分子间的作用力明显降低,因此门尼黏度值比未加入任何填充剂的丁苯胶的门尼黏度值还要低。

2.2 硫化特性

由表5可以看出白炭黑填充的丁苯胶最高扭矩和最低扭矩都最大,焦烧时间最短,工艺正硫化tc10最长。改性的凹凸棒土与未改性的相比,主要区别在于最高扭矩。滑石粉填充的丁苯焦烧时间比无填充的丁苯焦烧时间长一些。碳酸钙和碳酸镁填充的丁苯橡胶,工艺正硫化时间最短。陶土和滑石粉填充的丁苯胶比无填充的丁苯橡胶的工艺正硫化时间较长一些。

表5 硫化特性测试数据

上述结论的主要原因,是由于白炭黑作为丁苯橡胶的填充剂,易形成结合橡胶,因此需要较大的扭矩力,结合橡胶越多,导致自由胶中的硫化剂的浓度增加,表现为易焦烧,即焦烧时间较短。白炭黑pH值呈酸性,延迟硫化时间。改性的凹凸棒土与未改性的凹凸棒土最小扭矩几乎相同,但随着偶联剂Si69的作用加强,所需要的扭矩力也增大。碳酸钙和碳酸镁同属于强碱弱酸盐,pH值较高,对硫化时间无延迟现象。陶土和滑石粉具有弱酸性,pH值偏低,对硫化时间有延迟现象,表现在tc90较长。

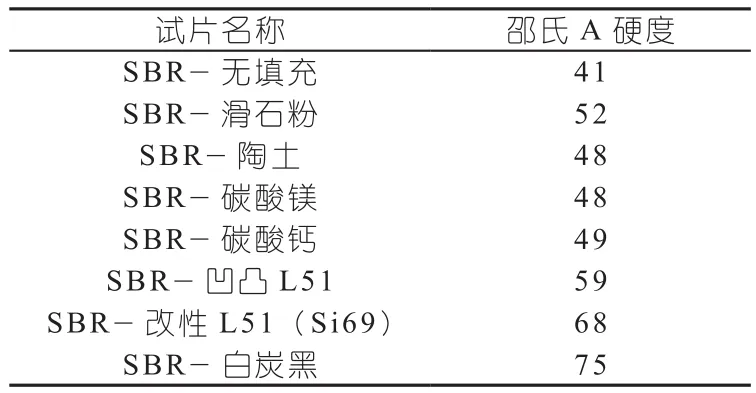

2.3 邵尔A型硬度

由表6可知,白炭黑填充的丁苯邵氏硬度最高;改性后的凹凸棒土比未改性的凹凸棒土填充丁苯硬度有所提高;无填充的丁苯橡胶硬度最低,滑石粉填充的丁苯比陶土、碳酸镁和碳酸钙硬度稍高。

表6 邵氏硬度测试数据

上述结论原因,是由于硬度表示橡胶反抗变形的能力,硬度值越大,变形越小,反之变形越大。白炭黑和改性后的凹凸棒土,它们作填充剂补强效果较好,使得填充粒子与橡胶粒子之间的结合力增加,导致交联密度增加,表现为硬度值较高。滑石粉填充的丁苯硬度比陶土、碳酸镁和碳酸钙硬度稍高,是由于滑石粉本身的比重较高,具有一定补强作用。无填充的丁苯,弹性较好,抵抗外界的变形能力较弱,硬度值较低。

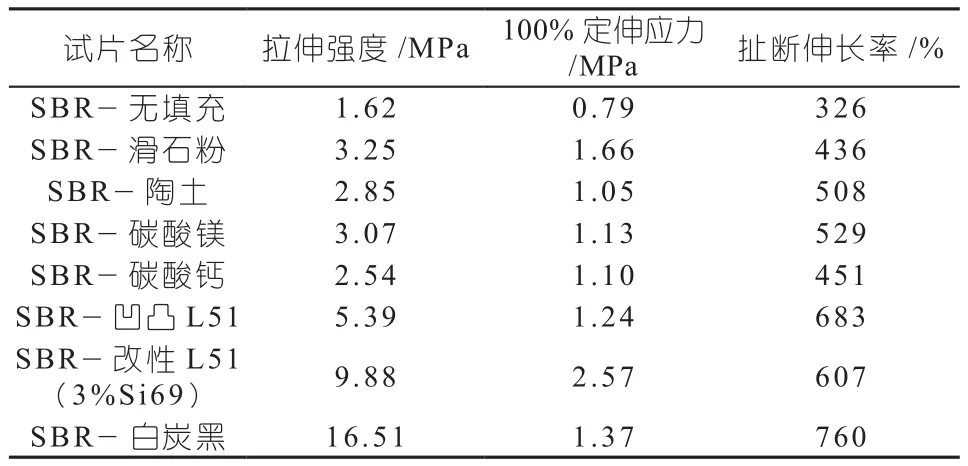

2.4 拉伸强度

由表7可看出,白炭黑填充的丁苯橡胶拉伸强度能达到16.51 MPa,扯断伸长率为760%;未改性的凹凸棒土拉伸性能相对滑石粉、陶土、碳酸钙和碳酸镁而言,拉伸强度稍高;Si69改性的凹凸棒土比未改性的凹凸棒土拉伸强度提高了近一倍,达到9.88 MPa,但伸长率有所降低;无填充的丁苯橡胶拉伸强度为1.62 MPa,扯断伸长率为326%。

表7 拉伸性能测试数据

上述结论的主要原因:由于白炭黑相对其他填充剂而言,具有粒径小、比表面积大和表面活性高的特点,易产生结合橡胶,补强效果最好,表现为拉伸强度值较高,扯断伸长率大。偶联剂Si69具有易于水解的烷氧基团,能与凹凸棒土表面的硅烷基反应,提高凹凸棒土粒子界面与橡胶分子界面之间的结合力,因此改性后的凹凸棒土相对于未改性的凹凸棒土性能有较大提高。无填充的丁苯橡胶拉伸性能低,主要是由丁苯橡胶是非结晶型橡胶,无自补强性导致物理机械性能较差。

2.5 撕裂强度

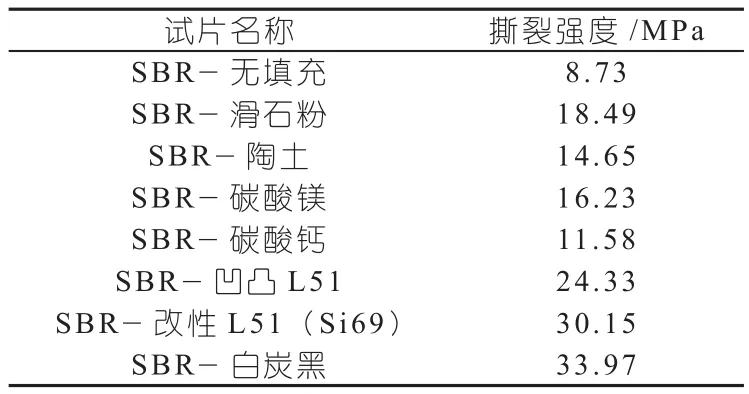

撕裂是由于硫化胶中的裂纹或裂口受力时迅速扩展、开裂而导致的破坏现象。撕裂强度是试样被撕裂时单位厚度所承受的负荷。撕裂强度与拉伸强度之间没有直接的关系,也就是说拉伸强度高的硫化胶其撕裂强度不一定也高。由表8可知,白炭黑填充的丁苯橡胶撕裂强度最高;改性的凹凸棒土也具有较好的撕裂强度,撕裂强度明显提高。

表8 撕裂性能测试数据

上述结论的主要原因,是由填充剂的性质决定的。一般相同填充份数情况下,粒径越小、比表面积越大和表面活性越高的填充剂,其撕裂强度越高。在粒径相同的情况下,结构度低的炭黑对撕裂强度有利。使用各向同性的填料,如炭黑、白炭黑、凹凸棒土、立德粉和氧化锌等,可获得较高的撕裂强度;而使用各向异性的填料,如陶土、碳酸镁等则不能得到高撕裂强度。某些改性的无机填料,如用硅烷偶联剂改性,可进一步提高丁苯橡胶的撕裂强度。

另外,对于本文所述中,改性凹凸棒土/丁苯橡胶复合材料的力学性能优于未改性的凹凸棒土,这是因为凹凸棒土表面富含羟基基团,其为硅氧烷偶联剂对复合材料的界面强化提供了强有力的基础;另外,原生粒子凹凸棒土表面可形成大量的氢键作用,导致其聚集能较低。凹凸棒土表面所吸附的微量水分,也降低了其原生粒子间的结合力。由于丁苯橡胶存在大量的非极性基团和硅烷偶联剂改性后的凹凸棒土可形成强的界面结合力,可形成纳米级的分散作用,导致复合材料的相应力学性能的提高。

凹凸棒土微米级颗粒形态在机械共混过程中,已经被解离。原生粒子凹凸棒土则在丁苯橡胶中会呈现纳米级针状短纤维分散状态,即使原生粒子的聚集体,其径向尺寸也会呈现纳米级范畴内。凹凸棒土增强丁苯橡胶的原因:一是凹凸棒土间聚集特性不是特别强;二是凹凸棒土与丁苯橡胶大分子之间存在一定机械咬合作用。

3 结论

(1)未改性的凹凸棒土填充补强的丁苯橡胶,相对陶土、滑石粉、碳酸镁和碳酸钙而言,补强效果较好,物理机械性能较优异。

(2)偶联剂改性后的凹凸棒土,比未改性的凹凸棒土物理机械性能上有明显的提高。

(3)改性后的凹凸棒土在物理机械性能上有明显的提高,但相对传统填充剂(炭黑和白炭黑)而言,并不能完全代替传统填充剂对丁苯橡胶进行填充补强。