热预处理乙丙胶对EPDM/MVQ共混胶交联密度及性能的影响

2018-11-13张作鑫于祥邓涛

张作鑫,于祥,邓涛

(青岛科技大学高分子科学与工程学院,山东 青岛 266042)

三元乙丙橡胶(EPDM)为乙烯、丙烯及少量非共轭二烯烃为硫化点的三元无规共聚物,由于其分子主链为饱和主链,在热空气氛围下不易发生断键,因此具有良好的耐高温及老化性能。硅橡胶(MVQ)主链为—Si—O—,侧基为有机基团(多为甲基),由于硅氧键键能较高,因此硅橡胶主链不易断裂,耐高温性能较好,可在250℃下长期使用,但硅胶门尼黏度较低,力学强度较低,因此使用时需加入白炭黑进行补强。由于硅橡胶耐高温性能优于乙丙橡胶,因此在乙丙橡胶中加入部分硅橡胶,以期望进一步提高EPDM的耐高温性能。但同时乙丙胶与硅胶之间存在一定的硫化剂的迁移现象,因此对EPDM母胶进行预处理,以降低迁移现象,提高共混胶的性能。

1 实验部分

1.1 原材料

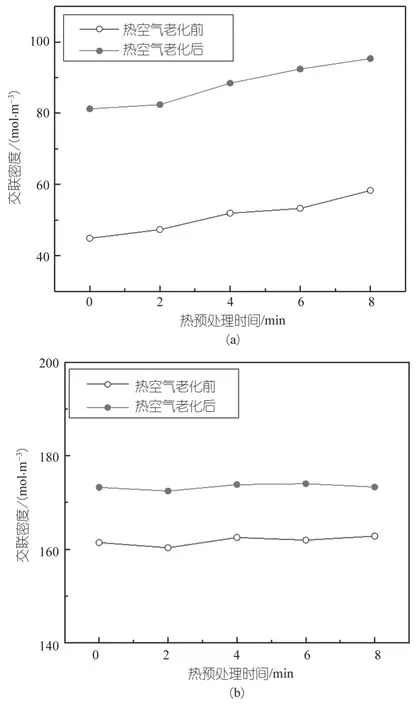

1.2 基本方案

为了提高乙丙胶的预交联程度,增大乙丙胶的初始交联密度,采用热预处理的方式,对乙丙胶进行预处理,考察热处理时间对共混胶性能的影响,实验配方如表1所示。

表1 不同热预处理时间的配方

1#~5#配方中其他成分:小料,7;防老体系,4;硫化体系,4。

热预处理条件:热预处理温度:160℃;热预处理时间:变量。

1.3 主要仪器和设备

X(S)K-160开炼机,上海双翼橡塑机械有限公司;QLN-n400×400平板硫化机,上海第一橡胶机械厂;M-3000A无转子硫化仪,台湾高铁科技股份有限公司;JDL-2500N电子万能试验机,扬州市天发试验机械有限公司;GT-XB 320M电子天平,台湾高铁科技股份有限公司;401A型老化试验箱,上海实验仪器有限公司;TF-4030测厚计,扬州市天发试验机械有限公司;LX-A型邵尔氏硬度计,扬州市天发试验机械有限公司;GT-7016-AR气压自动切片机,台湾高铁科技股份有限公司。

1.4 试样制备

用开炼机将EPDM塑炼,将开炼机的辊距调到1 mm,EPDM薄通3次,下片待用。将开炼机辊距调到2 mm,投入薄通好的EPDM生胶,待其包辊后,将氧化锌、硬脂酸等小料加入,左右割刀各3次,打3次三角包;加入部分硫化剂,左右割刀各3次,打5次三角包,下片。将老化箱升温到160℃,将EPDM母胶放入老化箱,按照预处理时间,分别依次取出。再次将开炼机辊距调到2 mm,投入预处理之后的EPDM母胶,待其包辊后,加入MVQ,左右割刀各3次,打3次三角包;再加入炭黑等填料,左右割刀各3次,打3次三角包;最后加入剩余硫化剂,左右割刀各3次,打5次三角包,调大辊距,下片。将停放16 h,使用无转子硫化仪测试混炼胶硫化特性,使用平板硫化机硫化试样(硫化温度165℃,压力为10 MPa,硫化时间为正硫化时间t90)。硫化后的试片停放6 h以上,然后裁片进行性能测试。

1.5 性能测试

(1)硫化特性测试,按国家标准 GB/T 16584—1996,使用无转子硫化仪测定硫化曲线,测试温度为165℃,测试时间为20 min。

(2)拉伸性能测试,按国家标准 GB/T 528—2008,使用电子万能试验机进行测试,拉伸速度为500 mm/min,测试温度为室温。

(3)扯断伸长率性能测试,按国家标准 GB/T 529—2008,使用电子万能试验机进行测试,测试温度为室温。

(4)邵A硬度测试,按国家标准 GB/T 531.1—2008,使用硬度计测试,测试温度为室温。

(5)热空气老化性能测试,按国家标准 GB/T 3512—2001,将裁好的试样放入热空气老化实验箱中,老化温度为175℃,老化时间为72 h。

(6)平衡溶胀法测定交联密度。参照溶剂选用原则选出两种溶剂:环己烷、乙酸乙酯,其中环己烷密度为0.778 g/cm3,相对分子质量为84.16 g/mol;乙酸乙酯密度为0.899 g/cm3,相对分子质量为88.11 g/mol。

2 结果与讨论

2.1 热预处理时间对乙丙胶母胶门尼黏度及溶胀度的影响

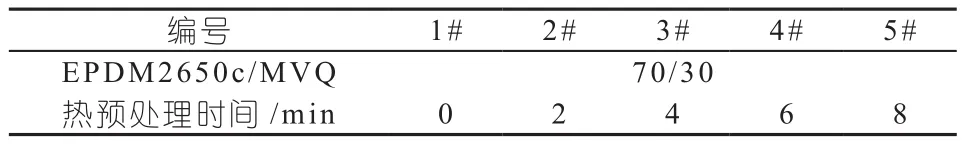

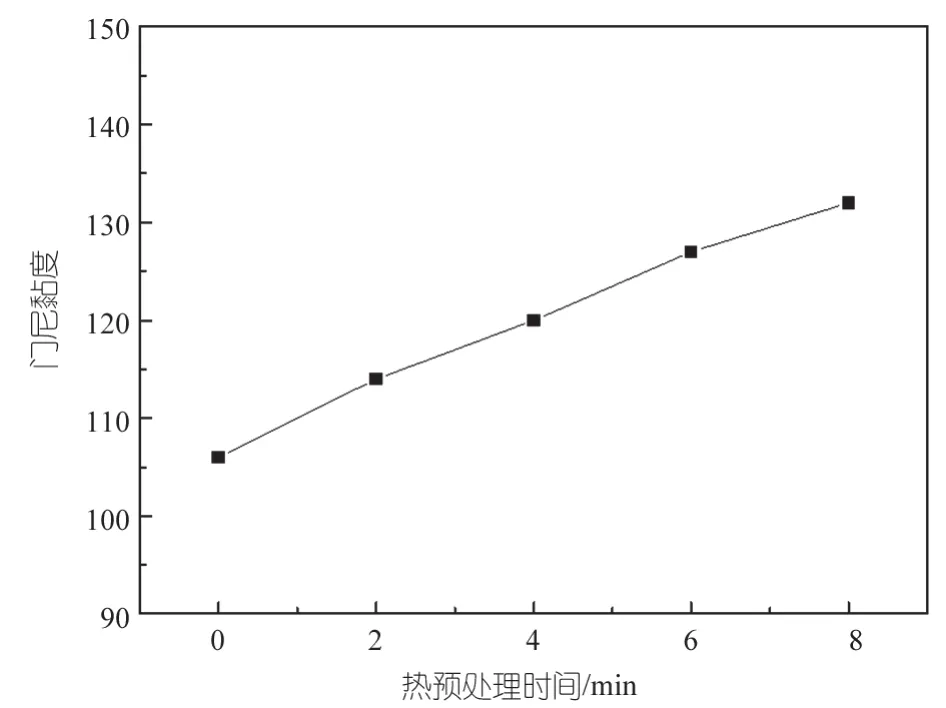

将乙丙胶母胶制成厚度1 mm、大小相等、厚度均匀的试样,在烘箱中进行热预处理,将处理后的试样在40℃下进行门尼黏度的测定,以间接表示乙丙胶母胶的交联程度;同时将其放置在环己烷中浸泡8 h,对其进行表观溶胀度测试,测试结果如图1、图2所示。

图1 热预处理时间对门尼黏度的影响

图2 热预处理时间对溶胀度的影响

随着热预处理时间的延长,乙丙胶母胶进行交联反应,使得内部分子链交联程度变大,相同测试温度下,门尼黏度变大,结果如图1所示。正是由于乙丙胶分子链间交联程度变大,相应的乙丙胶母胶溶胀度变小,结果如图2所示。

2.2 热预处理时间对共混胶硫化特性参数的影响

表2是不同热预处理时间的共混胶的硫化特性参数,由表得知,随着热预处理时间的变长,共混胶的MH略微变大,MH-ML变大,说明预处理可以提高共混胶的硫化程度;随着热预处理时间的变长,共混胶的ML变大,由于ML与共混胶的门尼黏度有关,因此间接证明了热预处理使得共混胶发生了一定程度的交联。同时随着热处理时间的变长,共混胶的工艺正硫化时间变短。

表2 不同热预处理时间共混胶的硫化特性参数

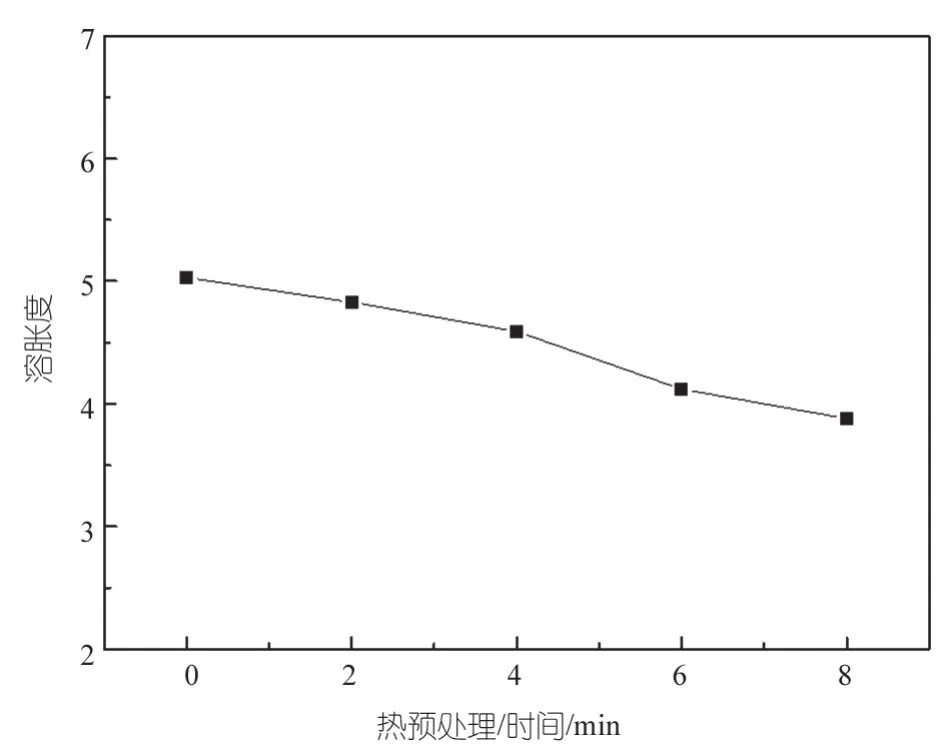

2.3 热预处理时间对共混胶交联密度的影响

交联密度反映分子键之间交联程度,间接反映高分子弹性体的模量。交联密度与分子键的种类和数量、硫化剂的种类和用量、老化等因素相关,交联密度的变化直接影响高分子弹性体的各种性能,因此研究交联密度变化具有指导意义。采用平衡溶胀法测定两相交联密度,使得老化前后两相交联密度变化更加形象,结果如图3所示。

图3 热预处理时间对EPDM、MVQ交联密度的影响

图3(a)是热预处理时间对老化72 h前后共混胶中EPDM相交联密度的影响。由图可知,随着热预处理时间长大,共混胶中EPDM相交联密度不断变大;老化后,交联密度进一步变大,且当预处理时间最长时,EPDM相交联密度达到最大值,此时EPDM相模量也是最大。

图3(b)是热预处理时间对老化72h前后共混胶中MVQ相交联密度的影响。由图可知,随着热预处理时间变长,共混胶中MVQ交联密度基本不变;老化后,交联密度变大,但与热预处理时间基本无关。

对比图3(a)和图3(b)可知,老化后,EPDM相交联密度和MVQ相交联密度均增大,但EPDM相交联密度增大比MVQ交联密度增大多,因此可以判定,老化后,主要是共混胶中的EPDM橡胶继续交联,且EPDM橡胶耐老化性不如MVQ橡胶。

2.4 热预处理时间对共混硫化胶性能的影响

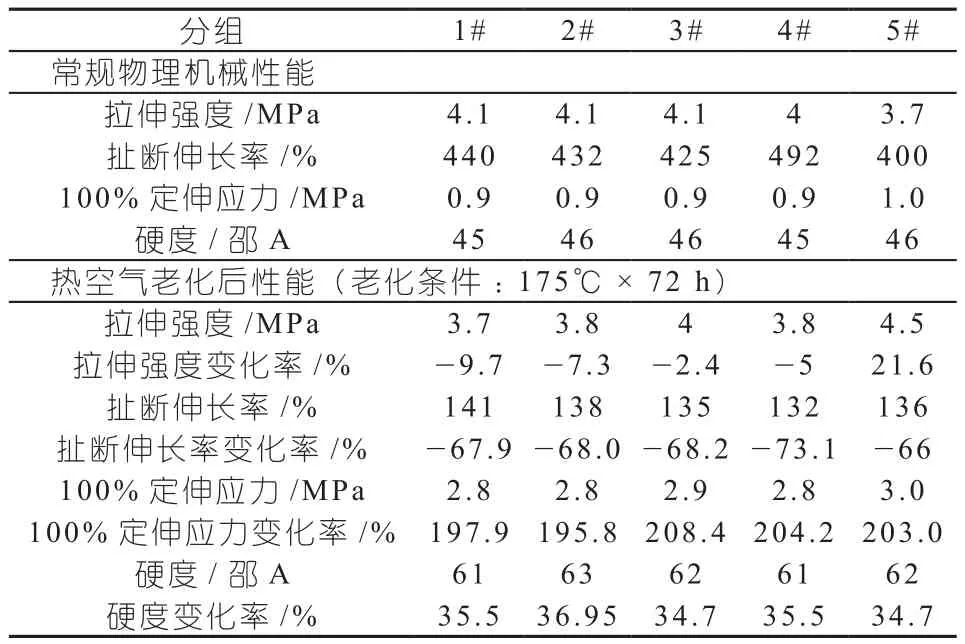

对共混胶经过平板硫化机硫化后,进行常规物理机械性能的测试和老化性能的测试,得到实验结果如表3所示。

表3 热预处理时间对共混胶物理机械性能影响

老化前,随着乙丙胶热预处理时间的变长,共混胶的拉伸强度先不变后减小,扯断伸长率先上升后下降,当热预处理时间为6 min时(4#配方),共混胶的扯断伸长率最高,为492%。100%定伸应力略微变大。这是由于随着热预处理时间的变长,共混胶交联密度变大,网络变得密集且均匀,能承载较大的外力;交联密度过大,又会使得分子间网络均匀性变差,在外力下容易发生断裂。

经热空气老化72 h后,共混胶拉伸强度出现一定程度的下降,变化率不大。当5#(热预处理时间为8 min)拉伸强度反而上升,这可能是由于老化前EPDM橡胶模量和MVQ橡胶模量未能较好匹配,老化之后EPDM橡胶模量变大且5#模量最大,能够较好得与MVQ橡胶模量进行匹配。老化后乙丙胶分子继续发生交联反应,使得共混胶分子间网络更加密集,网络均匀性更差,外力集中点更多,扯断伸长率下降,硬度和100%定伸应力均上升。

3 结论

(1)随着热预处理时间的延长,乙丙胶母胶门尼黏度变大,相应的乙丙胶母胶溶胀度变小。

(2)随着热预处理时间的变长,共混胶的硫化程度变大,共混胶的ML变大,共混胶的工艺正硫化时间变短。

(3)随着热预处理时间长大,共混胶中EPDM相交联密度不断变大,老化后,交联密度进一步变大;共混胶中MVQ交联密度基本不变,老化后,交联密度变大,但与热预处理时间基本无关。

(4)随着乙丙胶热预处理时间的变长,共混胶的拉伸强度先不变后减小,扯断伸长率先上升后下降,100%定伸应力略微变大;经热空气老化后,共混胶拉伸强度出现一定程度的下降但变化率不大,扯断伸长率下降,硬度和100%定伸应力均上升。