转炉烟气超低排放复合技术的研究与应用

2018-10-23陶有志韩渝京曹勇杰

陶有志,韩渝京,李 鹏,曹勇杰

(北京首钢国际工程技术有限公司;北京市冶金三维仿真设计工程技术研究中心,北京 100043)

1 研究背景

首钢迁钢公司一炼钢厂建设3座210 t转炉,转炉烟气一次除尘采用两文三脱湿法除尘工艺(OG法),多年来系统运行正常,放散烟囱粉尘排放浓度80~100 mg/m3,近年来国家环保政策一再降低粉尘排放浓度,先后制定了《炼钢工业大气污染物排放标准》,同时当地政府也出台了《河北钢铁工业大气污染物排放标准》的要求,自2015年1月1日起,炼钢转炉一次烟气执行排放烟尘浓度<50 mg/m3标准。为确保转炉一次除尘达标排放,同时考虑京津冀地区的特殊地理位置,将来环保指标进一步提高的可能性,有必要对一炼钢一次除尘系统进行技术改造,经过大量的前瞻性技术探讨和多个工艺流程的对比筛选工作,最终提出在保留已有湿式除尘工艺流程的基础上嵌入湿式电除尘装置及相应的安全防爆装置和煤气水封安全装置,使除尘运行安全、可靠、连续,达到国家环保指标。

2 工艺流程的创新及关键技术的研发

首钢迁钢一炼钢转炉烟气除尘,投产于2004年,能满足建厂期间的国家环保要求。随着京津冀环保要求的进一步提高,特别是当地政府对炼钢粉尘的进一步约束排放量,要求炼钢一次烟气粉尘排放量<30 mg/m3。因此在运行的一次除尘装置达不到环保指标的升级约束,直接影响首钢迁钢炼钢厂正常生产秩序。在这种严峻考验下,首钢国际工程公司对一炼钢转炉烟气一次除尘工艺进行流程再造,嵌入超低粉尘净化设备,其工艺流程初期主要考虑有几个方面,涉及深度净化的工艺设备选择;超低净化工艺设备在流程中的位置;3座转炉是共用超低净化工艺单元还是一炉单个专用超低净化设备的二者优劣性分析;已有的一次除尘备用风机与深度净化工艺高效相衔接等流程的工艺优化,最终筛选了湿式电除尘作为超低净化工艺的载体,采用单个转炉单个电除尘器的专用固定模式,确定了湿式电除尘器位置在已有转炉烟气一次除尘风机前嵌入的最终优化技术方案。随后根据优化的工艺流程,分析了湿式电除尘器嵌入在原有系统后的工艺流程的相关操作,以及湿式电除尘器本体设备高效除尘的可行性,分析带电雾滴除尘效果的提升和湿式电除尘的防泄爆防中毒工艺安全问题。重点研究内容主要包括转炉烟气湿式电除尘器本体的工艺,转炉烟气湿式电除尘的工艺控制;转炉烟气湿式电除尘系统的安全抑泄爆工艺流程及主要工艺参数的确定,湿式电除尘排水本质安全设计及控制;在考虑除尘效率的经济性时,提出了两个节能型环保概念,即基础苛刻粉尘排放节能目标(粉尘排放浓度<10 mg/m3);粉尘排放节能目标(粉尘排放浓度<30 mg/m3),同时转炉烟气一次除尘系统的CO防爆及防中毒的本质安全工艺的研发等配套的关键技术的研发。三项关键技术形成本次一炼钢超低排放的复合技术。

经过全面系统的研究分析,转炉烟气湿式一次除尘深度净化工艺技术,从原理、流程、关键技术、配套工艺等方面完全满足了升级改造的需求,同时与总图布置优化等工厂设计要素的环节积极有效结合,也就具备了开工建设的工程条件。

2.1 改造后的工艺流程

转炉烟气→活动烟罩→汽化冷却烟道→喷淋降温塔(简称一文)→可调喉口文氏管(简称二文)→湿旋脱水器→防爆圆筒型湿式电除尘器→一次除尘风机→三通切换阀→ 水封逆止阀→U形水封→煤气柜→旁通阀→煤气放散塔。

湿式电除尘器作为除尘系统主要工艺装置确认后,就要分析其技术特征确认其在流程中的位置,湿式电除尘器可以实现粉尘排放浓度的降低,其位置可以在放散烟囱之前,直接减少对环境粉尘排放浓度,也可以在一次除尘风机之前,在满足对空排放浓度及煤气柜后转炉煤气各用户的需求。同时又能将原有煤气柜后的精除尘设备拆除,此流程理论既环保又节能,因此确定其工艺流程为在一次除尘风机前嵌入湿式电除尘器装置。

图1 改造后的工艺流程简图

以上流程中,防爆圆筒型湿式电除尘器为新增加工艺设备,其余为已有设施。转炉烟气在炼钢厂房内进行湿法除尘后,重新进入新增的防爆圆筒型湿式电除尘器进行精除尘,经除尘后的烟气粉尘浓度<10 mg/m3。湿法电除尘器排水送至水处理系统。

新增防爆圆筒型湿式电除尘器位于厂房外,1座转炉配套1台,本工程共3台,安装于进入风机房外已有一次除尘煤气管道之间,其主要组成包括圆筒形壳体、圆锥形进出口、钢支架、安全排放装置、内部件(包括阴阳极、气流进出口分布板、脱水装置)、喷洗管路系统、高压电源系统、走梯平台等。

2.2 圆筒形湿法卧式电除尘器工作原理及主体设备

2.2.1 工作原理

含有粉尘颗粒的饱和湿度烟气,在接有高压直流电源的阴极线(又称电晕极)和接地的阳极板之间所形成的高压电场中通过时,由于阴极发生电晕放电、气体被电离,此时,尘粒颗粒荷以负电,荷电后的尘粒在电场力的作用下,向阳极运动。到达阳极后,放出所带的电子,尘粒则沉积于阳极板上,通过周期性冲洗,将尘粒冲下排走进行处理。

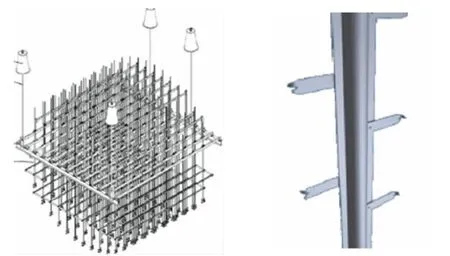

2.2.2 收尘极板

湿式电除尘器内部是接地收尘板组成的15通道。收尘板的设计为湿式除尘而进行了优化。收尘板为4 mm厚的碳钢板,厚度考虑了足够的磨损系数。

图2 湿式电除尘器收尘极板

2.2.3 放电极线

在通道内部,放电极与负高压连接布置在悬架上。放电极设计为RS型,实现了带低电晕截止电压的最佳放电,电极材质为不锈钢。

图3 湿式电除尘器放电极线

2.2.4 雾化水、冲洗水系统

为确保除尘器内部烟气处于湿度饱和状态,确保除尘器放电吸尘效果,在煤气分配器前和每个电场前安装了雾化喷嘴。雾化水系统连续工作。雾化喷头仅有一种,共计230个。

为清洗收尘板和放电极上的粉尘,电除尘器的每个电场都安装了冲洗水系统。冲洗水系统仅在转炉非吹炼阶段冲洗。1电场冲洗7~10 min,2电场冲洗3~5 min。为确保最佳的清洗效果,冲洗喷嘴不仅安装在电除尘器顶部(150个),而且安装在每个电场的前面(348个)和后面(90个)。冲洗喷头有三种共计588个。

2.2.5 高压电源系统

电除尘器共有两个电场,分别配有一个高压变压器。

一电场为三相整流变压器,功率为54 kW,二次侧额定升压90 kV,额定电流600 mA;

二电场为单相整流变压器,功率为28 kW,二次侧额定升压72 kV,额定电流400 mA。

2.3 防泄爆安全喷氮装置

由于新增加了湿式电除尘器,工艺流程上形成了完整的气体爆炸三要素,当达到爆炸条件时发生爆炸事故,我们将转炉干法除尘泄爆原理及技术移植到本系统中,同时又进一步进行了优化。转炉冶炼时,在开始下枪吹氧和结束吹氧提枪时的烟气易处于爆炸极限范围,稀释烟气中氧气浓度,在炼钢氧气阀门打开和炼钢氧枪提枪后的一段时间内喷吹氮气,可显著提高系统的安全性。本项目在二级文氏管出口设置氮气喷吹,布置在炼钢主厂房高跨平台上,喷吹氮气流量8000~10000 m3/h,喷水时间为30~40 s;喷氮设施主要包括快切阀、调节阀、流量计等设施。

2.4 电除尘器底部污水排水水封装置

电除尘器下部设有排水水封,其作用是在排水的同时防止空气进入电除尘器内部,但由于排水器上部空间容易汇聚煤气随水流出,本项目在排水器顶部增加一个高空放散管,防止回水裹挟煤气排出,消除了安全隐患。

迁钢炼钢一次烟气超低净化采用的精除尘设备是湿式电除尘,在吹炼期与非吹炼期都会有清洗水排出,同时该湿式电除尘器处于一次风机前,为负压段,根据水量大小确定了其排水器的筒体直径DN1600和水封高度,为做本质安全排水器,在排水器本体、上部设置了高放散管,让溶解到水里的煤气直接从放散管中高空排放,同时为了强化安全的可靠度,在污水沿途采用密闭输送管道,在到达污水沉降池时再设置高端煤气放散管进一步排净污水中的残余煤气,同时在污水处理设施设置了多组的CO检测装置及时处理CO,提高安全的可靠度。

3 实施效果

采用了精除尘设备湿式电除尘器,喷氮防泄爆安全装置、电除尘器专用安全型排水器及污水处理CO检测技术这三项复合技术后,迁钢一炼钢改造项目正式启动。2015年4月15日,首钢迁钢一炼钢厂湿式一次除尘升级改造项目中2#转炉率先动工,当年12月底投入使用,2016年6月和9月底第2座、第3座转炉改造相继投产,升级改造后的粉尘排放浓度经过第三方检测,其指标为<10 mg/m3,达到设计要求,环保指标得到大幅度提高,在高效环保、节能减排方面效果显著;一次风机前排水器水量无显著变化,湿式电除尘器入口烟气温度69℃,出口烟气温度64℃,湿式电除尘器阻力降200 Pa,运行至今未出现CO泄爆现象,电除尘器污水排放系统安全运行,全部达到了复合技术所应达到的预期效果,全面、安全、稳定地完成了一炼钢改造项目。

4 结语

首钢迁钢一次除尘超低净化升级改造工程,目前系统运行稳定,达到了较好的运行效果,且湿法电除尘器与炼钢提枪联锁条件少,对炼钢影响小,泄爆控制更加有效,煤气水封安全可靠;冲洗水清灰方式,避免粉尘二次夹带现象,也避免了干法除尘的尾烟现象。排放烟尘浓度满足国家和地方的环保要求,取得明显的环境效益和社会效益。

首钢国际工程公司在转炉烟气除尘领域进行湿式电除尘器超低改造的成功尝试和实施,为冶金行业环保开辟了一条新路,为破解炼钢一次除尘干/湿技术瓶颈和环保难题积累了丰富的经验,引领了可借鉴的技术方向。