一起110 kV电缆GIS连接终端头的故障研究分析

2018-10-23黄剑凯赵建刚

黄剑凯,赵建刚

(宝钢股份武钢有限公司能源环保部,湖北武汉 430083)

1 故障背景

2016年2月7日农历除夕日1:46时,宝钢股份武钢有限公司能源环保部某110 kV总降变电所1#主变压器差动保护动作跳闸、10 kVⅠ段母线失电。经初步检查原因为:该总降变电所1#主变GIS侧110 kV电缆A相电缆终端头发生对地短路放炮,造成部分区域停电,给生产带来一定的影响。

图1 某总降变电所1#主变110 kV GIS开关侧A相电缆头故障外观

图2 某总降变电所1#主变110 kV GIS开关

该总降变电所1#主变GIS侧三相电缆头采用气体绝缘终端(GIS终端)。安装在GIS端口设备上作为连接线。GIS终端用预制式终端来进行应力控制,采用乙丙橡胶或硅橡胶制作的应力锥套在经过处理的电缆绝缘上,搭盖在绝缘上的屏蔽尺寸按电缆附件厂提供的参数,以保证终端内外部的绝缘配合。从110 kV电缆开始使用到发生故障为止的20多年时间里,武汉钢铁有限公司110 kV线路电缆GIS终端安装运行共计189个,变压器终端共计111个,合计300个。该总降变电所从1995年5月投运开始主变110 kV电缆开关采用GIS终端运行,2012年4月份对主变110 kV电缆进行了大修更换,由上海某电缆附件公司提供附件并重新制作了GIS终端。在此次故障之前,从未发生故障。

2 研究分析

2.1 理论依据

从拆下的该总降变电所1#主变GIS侧110 kV电缆A相电缆头可以发现在电缆主绝缘本体发生了击穿现象。

图3 某总降变电所1#主变110 kV GIS开关侧A相电缆头故障点

固体绝缘的击穿形式有电击穿、热击穿和化学击穿。这几种击穿形式都与电压的作用时间密切相关。由于2012年4月16日~19日对该总降变电所1#主变一次侧110 kV电缆进行过大修更换工作,电缆投运时间短,热击穿和化学击穿的因素可以排除,因此判断电缆主绝缘的击穿形式为电击穿。

(1)电击穿

电击穿的特点是电压作用时间短,击穿电压高,击穿电压和绝缘介质温度、散热条件、介质厚度、频率等因素无关,但和电场的均匀程度关系极大。此外和绝缘介质特性也有很大关系,如果绝缘介质内有气孔或其他缺陷,会使电场发生畸变,导致绝缘介质击穿电压降低。在极不均匀电场及冲击电压作用下,绝缘介质有明显的不完全击穿现象。不完全击穿导致绝缘性能逐渐下降的效应称累积效应。绝缘介质击穿电压会随冲击电压施加次数的增多而下降。由于该总降变电所1#主变GIS侧110 kV电缆A相电缆头主绝缘本体击穿点正在电缆应力锥的安装处,为此我们对电缆应力锥作为重点进行检查。

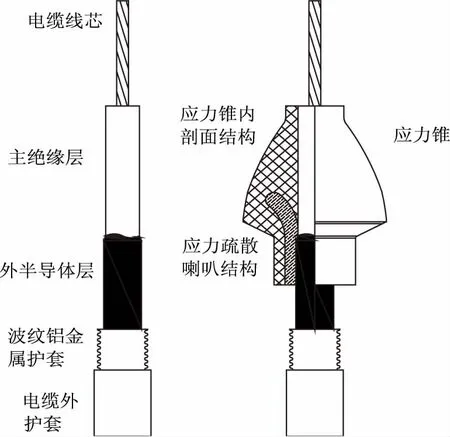

(2)应力锥

电缆终端或电缆接头处金属护套或屏蔽层断开处的电场会发生畸变,在电缆的金属护套或外半导体屏蔽层开断处,其轴向电场分量最大,或者说轴向应力最集中。对剥去一定长度的金属护套或外半导体屏蔽层的电缆进行耐压试验时会发现,随着试验电压的逐渐升高,在金属护套或外半导体屏蔽层的边缘处发生电晕放电现象,使该处主绝缘发生碳化,最终发生电缆主绝缘电击穿事故。因此在电缆的金属护套或外半导体屏蔽层开断处是电缆发生绝缘击穿故障最多的位置。

为了改善绝缘屏蔽层断开处的电场分布,解决方法有几何法(采用应力锥和反应力锥)和参数法两种。应力锥是用来增加高压电缆绝缘屏蔽直径的锥形装置,以将接头或终端内的电场强度控制在规定的设计范围内。应力锥是最常见的改善局部电场分布方法,从电气的角度上看,也是最可靠和最有效的方法。应力锥通过将绝缘屏蔽层的切断点进行延伸,使零电位形成喇叭状,改善了绝缘屏蔽层的电场分布,减低了电晕产生的可能性,减少了绝缘的破坏,从而保证了电缆线路的安全运行。在110 kV及以上的电缆附件中,采用由工厂生产的预制应力锥,这种应力锥面比较接近理论计算曲线。如图4所示。

图4 110 kV GIS气体绝缘终端结构图

2.2 故障分析

为准确分析故障,2016年3月3日我们要求电缆头制作安装厂家,对与该总降变电所1#主变110 kV GIS开关侧A相电缆头同时制作的B、C相电缆头拆卸检查。

图5 某总降变电所1#主变110 kV GIS开关侧B相电缆头

图6 B相电缆头应力锥安装位置所做标记

图7 B相电缆头应力锥拆除后安装位置所做标记

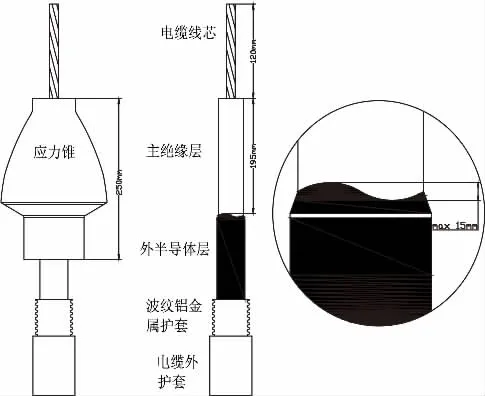

厂家提供的GIS/变压器电缆终端(干式)安装说明书的尺寸如图8所示。

图8 厂家提供的电缆头安装说明书参数

安装说明书要求在外半导电屏蔽层过渡斜坡处,最高点与最低点的距离小于15 mm,根据这个要求,经过计算:应力锥底部与外半导电屏蔽层过渡斜坡最低点的理论最小距离为:

最小距离=应力锥距离-主绝缘剥切长度-外半导电屏蔽层过渡斜坡最高点与最低点的距离

我们对应力锥的长度尺寸进行实际测量为250 mm,但是电缆主绝缘剥切尺寸为240 mm,从B相电缆头应力锥拆除后安装位置所做标记实测的最低点距离仅为4 mm,这样的安装尺寸与安装说明书要求尺寸严重不符。因此大家一致认为,安装尺寸错误是导致该总降变电所1#主变110 kV GIS开关侧A相电缆头故障的直接原因。且110 kV电缆A相电缆头应力锥处电缆主绝缘屏蔽层受损、应力锥与电缆和环氧套管之间的配合存在缺陷,是造成事故的主要原因。

通过厂家了解,2012年4月16日~19日对该总降变电所1#主变一次侧110 kV电缆进行过大修更换工作期间,110 kV GIS电缆头附件生产厂家对原GIS电缆头附件进行重新设计和改良,应力锥等核心部件进行了重新设计,对电缆主绝缘电缆主绝缘剥切安装尺寸也进行了变更,新应力锥长度为270 mm,而电缆主绝缘剥切尺寸为240 mm。厂家承认,将老尺寸应力锥错误放到了按照新应力锥设计的电缆头附件中,施工人员施工时未检查发现,导致安装尺寸错误,致使事故发生。

2.3 存在的问题

通过对故障电缆终端头样本实地解剖以及对同时间制作的另两相(B、C)电缆终端头的检查分析,造成A相电缆终端头放炮的原因是厂家安装人员当初的安装质量和错误造成。其质量缺陷所表现的问题如下:

(1)附件供货及安装厂家在2012年左右对其提供的110 kV电缆GIS终端附件进行了改型设计,存在着新旧产品同时能供货的过渡期。安装人员现场使用的电缆预处理尺寸为改型后的尺寸(长240 mm),但安装的主要附件即预制应力锥为改型前的老产品(长250 mm),存在着电缆附件与电缆预处理尺寸不配套的问题。

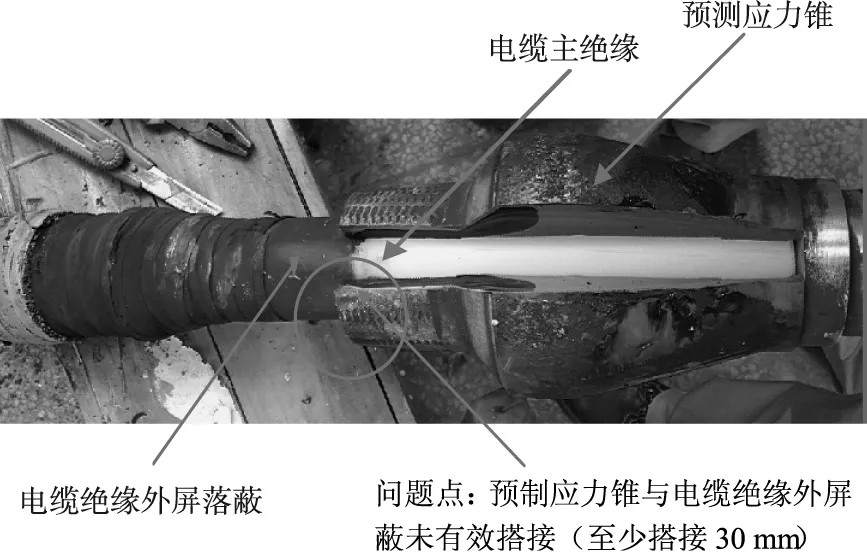

(2)厂家现场安装人员在制作安装110 kV电缆GIS终端头中,使用改型前的老式预制应力锥按改型后的电缆预处理尺寸进行安装,存在着安装后的预制应力锥与预处理的电缆绝缘外屏蔽未有效搭接的问题,造成电缆运行后,终端头内电缆绝缘外屏蔽切断处电应力未得到改善,形成尖端放电,日久必导致电缆头放炮停电,见图9、图10、图11。

图9 故障电缆头中所安装的预制应力锥的测量长度图(250 mm长的应力锥对应安装的电缆外屏蔽剥切尺寸为195 mm)

图10 故障电缆头解剖后电缆预处理中绝缘外屏蔽剥切尺寸图(此尺寸应安装长275 mm的预制应力锥)

图11 110 kV电缆GIS终端头故障解剖的原内部安装图

(3)厂家在供货备料时,存在装箱错误,将老式附件混装其中,给现场施工安装人员带来安装质量隐患。

3 问题解决

针对此次故障,我们制定了整改措施:

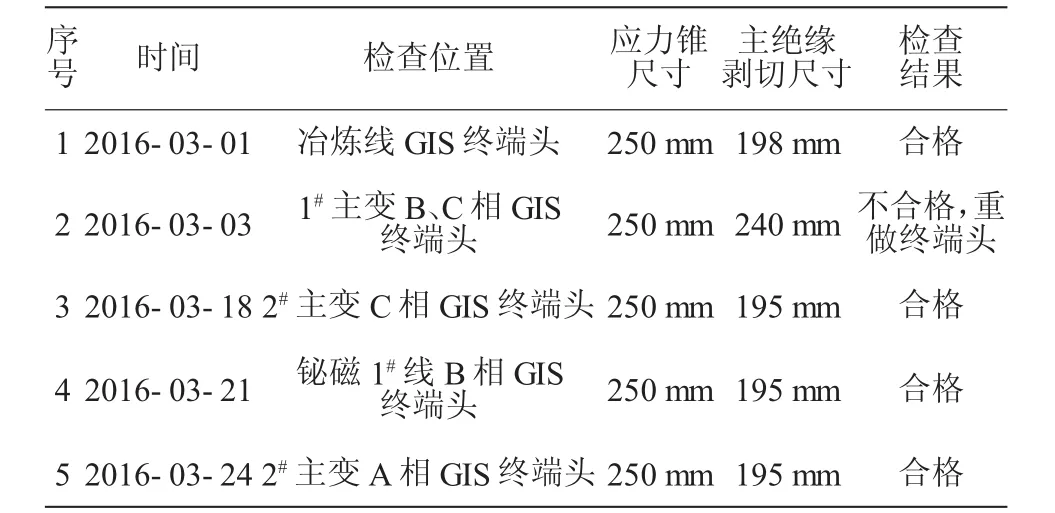

(1)安排计划,在规定时间前完成对全部110 kV电缆头及现场侧电缆接头检查、测温,并将结果报主管技术部门备案。对2012年左右,同批次安装的电缆头进行拆开检查,如有问题立即整改。检查情况如表1所示。

表1 GIS终端头检查情况汇总表

(2)今后,在厂家安装110 kV及以上电缆附件时,安装人员须有连续3年以上的安装经验。要对关键工艺过程进行摄像、拍照,质量记录要有安装人员的现场签名确认,并与其他交工资料一并存档。

(3)组织开展高压电缆终端头运行状态监测和试验装置应用的调研,视效果进行推广应用。2月29日,委托中国电力科学研究院武汉高压实验所专业人员对该总降变电所110 kV全部GIS电缆头做局部放电测试,从专业人员给出的测试结果看,GIS电缆头运行正常。

4 结论

通过对某总降变电所1#主变一次A相GIS电缆终端头故障进行分析、研究,找出了导致事故发生的原因,即:这起110 kV GIS电缆头故障是一起典型的施工质量责任事故,施工人员未按照工艺要求对电缆头的附件进行检查,使得电缆头安装现场的质量控制记录形同虚设。为此我们提出了有针对性的纠正和预防措施,以确保110 kV电缆类似故障不重复发生,保证电缆正常安全运行。