添加葡萄糖氧化酶对熏煮香肠品质的影响

2018-09-13陆利霞林丽军熊晓辉

陆 程,陆利霞,林丽军,熊晓辉

(南京工业大学食品与轻工学院,江苏南京 211800)

随着我国的经济发展,人民生活水平日益提高,我国作为肉及肉制品生产大国,肉类食品已成为消费者日常饮食的重要组成。随着肉品加工技术的不断改进,冷藏工艺的发展以及冷链物流技术的出现,低温肉制品行业发展空间巨大。熏煮香肠作为低温肉制品的一种,发展前景十分广阔。熏煮香肠由于加工过程中蛋白质变性适度,肉质结实富有弹性,能最大限度保持原有成分和固有风味[1],深受人们喜爱。而这类香肠中的脂肪颗粒直径约为1~50 μm,对改善产品硬度、提高产品多汁性、提供良好风味等多种功能有很好效果[2]。

在实际生产中,由于原料肉的选取及品质差别或者工艺参数控制的误差,熏煮香肠类产品易出现析水、析油、结构疏松、切片性差等问题[3]。因此,在肉制品中加入葡萄糖氧化酶[4]等食用酶制剂能有效地改善肌原纤维蛋白的乳化特性和凝胶特性,促使肌原纤维蛋白能有效形成良好的三维凝胶网状结构,乳化脂肪,进一步改善产品析水、析油的情况,提高产品品质和产量[5]。葡萄糖氧化酶是具有生物催化功能的大分子物质,作为食品添加剂使用时,《食品添加剂使用标准》GB 2760-2014[6]中并未对其使用量作出要求,通常被认为是安全的(GRAS)[7]。近年来,葡萄糖氧化酶作为食品添加剂品质改良剂,已经在面粉[8-9]、果汁[10]等产品中使用,其中,在饮料中的添加量范围约为200~300 U/g(可溶固形物),在烘焙产品中的添加量约为0.01~1 U/g(面粉质量)[11-12],但在肉制品中的应用较少。

本研究将葡萄糖氧化酶添加到熏煮类香肠中,探讨不同添加量对香肠的蒸煮损失、乳化稳定性(水分损失率及脂肪损失率)、质构及感官特性方面的影响,进而探索在此工艺制作方法下,适合熏煮香肠生产的葡萄糖氧化酶的最佳添加量。

1 材料与方法

1.1 材料与仪器

新鲜猪前、后腿肉(肥瘦比约1∶4)2.5 kg 购于南京市浦口区珠江镇农贸市场;肠衣(猪小肠,食品级) 江苏如皋市芸姐肠衣有限公司;食品级复合磷酸盐 江苏连云港科德化工有限公司;食品级葡萄糖氧化酶(酶活为200 U/g) 河南冠华化工有限公司;水 符合国家饮用水标准;调味料等 市售。

TMS-Pro物性测试仪 美国FTC公司;电动绞肉机 中国艾博公司;真空斩拌细切机 广东番禺市恒联食品机械厂;手动香肠灌肠机 永康市杜德工贸有限公司。

1.2 实验方法

1.2.1 熏煮香肠的配方 参考韩青荣[13]的方法略有改动,配方如下:

新鲜猪前、后腿肉(肥瘦比约为1∶4)2.5 kg;调味料(食盐、淀粉、白糖等)150 g;复合磷酸盐10 g;饮用(冰)水200 g(冰水比例根据季节进行调整,夏季冰多水少)。

1.2.2 葡萄糖氧化酶添加量 按照标准GB 2760-2014[6]内进行添加,按猪前后腿肉的总质量比设置4个水平,都以干粉形式均匀添加。葡萄糖氧化酶添加量为0.050、0.075、0.100、0.125 U/g(U/g表示以总鲜肉重的质量为基础,添加的葡萄糖氧化酶的酶活),以未添加葡萄糖氧化酶的实验组为对照组。

1.2.3 加工工艺流程 原料的选择与预处理→绞碎→斩拌调料→灌制(酶促反应)→煮制→冷却→冷藏→成品

1.2.4 操作要点 参考姜帅[14]的方法略有改动:

原料选择:选择经兽医卫生检验合格的猪肉作为原料,剔除筋膜等后进行清洗,选择猪前、后腿肉为最好。

绞碎:使用刀盘口径6 mm的电动绞肉机分别将肥瘦肉绞两次,达到肉糜细腻。

斩拌:首先,将原料猪肉馅与调味料共同放入斩拌机中,高速斩拌3~5 min;之后,再按照原料肉的质量分别加入0.050、0.075、0.100、0.125 U/g的葡萄糖氧化酶高速斩拌3~5 min,整个斩拌过程温度控制在15 ℃以下。

灌制:用灌肠机快速将肉馅灌入肠衣内。灌装时要求均匀、紧实,每节肠15 cm左右,灌装好后将肉肠置于35 ℃温水下进行酶促反应1 h(此反应条件经过预实验优化得到)。

煮制:反应后的肉肠进行煮制。煮制时测量肠体中心温度,到达72 ℃后,继续煮制30 min。煮好后自然冷却至室温,在0~10 ℃以下冷藏保存。

1.3 检测指标

1.3.1 蒸煮损失率测定 参考姜帅[14]的方法略有改动:取30 g煮制前生香肠肉糜,以3000 r/min离心5 min后,将样品放在75 ℃的水浴锅中加热30 min后,置于室温(20~22 ℃)下1 h,将离心管中溢出的液体倒入平板中。计算公式:

蒸煮损失率(%)=(M2-M1)/M2×100

其中:M1为煮制后香肠产品质量,g;M2为煮制前生香肠质量,g。

1.3.2 水分损失率测定 按照GB 5009.3-2016[15]直接干燥法进行操作,每个添加量测3个平行,计算公式为:

水分损失率(%)=(M3-M4)/M3×100

其中:M3为水分干燥前香肠肉馅质量,g;M4为水分干燥后香肠肉馅质量,g。

1.3.3 脂肪损失率测定 参考Barbut[16]等及Colmenero[17]等的方法略有改动,取10 g左右(重量精确到小数点后4位,记为M5)已添加葡萄糖氧化酶并斩拌好的肉馅放入离心管中,置于35 ℃温水中进行酶促反应1 h,反应后离心(5 000 r/min 5 min)排除管内气泡,将离心后的样品在72 ℃的水浴锅中加热30 min,然后取出置于室温下1 h,将溢出的液体(离心管倒立1 h)倒入玻璃平板中,在105 ℃的烘箱中干燥至恒重(误差不超过0.0002 g),此时平板中样品质量即损失的脂肪重量M6:

脂肪损失率(%)=M6/M5×100

1.3.4 香肠质构分析 将成品香肠用刀片切成直径为3 cm、高3 cm的圆柱,保证切面平整,制作5个平行样品。参数定义及计算方法参照Cardoso[18]略有改动,具体设置如下:测前、测试、测后速度为3、1、1 mm/s,形变百分量50%,触发起始力0.01 N,探头型号P/250。

1.3.5 熏煮香肠感官评价 按照SB/T 10279-2017[19]中对熏煮香肠的感官要求,参考Menegas[20]等及Gök[21]等的方法略做改动,邀请10名从事食品相关专业的专业技术人员(其中男5人,女5人),组成评定小组,采用双盲法,主要对产品的色泽、气味、组织状态、口感和接受度进行评定,每项指标最高9分,最低1分。其中总体接受性,分值8~9为很好;7~8好;6~7较好;5~6一般;4~5可接受;4以下为差,不接受。评价标准[20]如表1所示:

表1 感官评价标准

1.4 数据处理与统计分析

数据统计分析采用SPSS Statistics 20分析软件包程序(美国IBM公司)进行数理统计分析,平均值采用单因素方差分析(ANOVA)进行相关性及显著性差异(p<0.05)分析。采用OriginPro 8软件(美国OriginLab公司)作图。

2 结果与分析

2.1 蒸煮损失率结果

蒸煮损失率是决定熏煮香肠品质和感官质量的重要指标。由图1可以看出,未添加葡萄糖氧化酶的实验组的蒸煮损失与添加了葡萄糖氧化酶的实验组的蒸煮损失均有显著性差异(p<0.05),且随着葡萄糖氧化酶添加量的增加,肉糜的蒸煮损失率呈显著减小趋势(p<0.05)。这可能是由于葡萄糖氧化酶氧化机制可以改变肉品中氨基酸残基,改变蛋白质结构及其间分子间力,影响凝胶进程,束缚住更多水分,从而可以有效地减少肉糜在蒸煮过程中水分的流失,而且添加量越大,束缚的水分越多[4]。说明添加葡萄糖氧化酶可降低香肠肉馅的蒸煮损失率,提高香肠产率。

图1 不同葡萄糖氧化酶添加量对香肠蒸煮损失率的影响

2.2 乳化稳定性

和蒸煮损失率一样,乳化稳定性也是决定香肠品质和感官质量的重要指标。乳化稳定性包括保水性以及保油性,因此可以通过测定水分损失率和脂肪损失率来反映此特性。由图2可以看出,与对照组相比,水分损失率方面,当葡萄糖氧化酶添加量较少为0.050 U/g时,与对照组的差异不明显(p>0.05),而随着葡萄糖氧化酶添加量的增加,能够明显发现蒸煮后肉肠的水分损失率下降(p<0.05)。这可能是由于葡萄糖氧化酶作为氧化还原酶,其抗氧化的作用可以改变香肠中氨基酸残基,从而影响蛋白质结构及其间分子间力,包括疏水和静电力、氢键和范德华力以及共价键,影响蛋白质热凝胶进程,使蛋白质分子可以束缚住更多水分,从而可以有效地减少蒸煮过程中肉品水分的流失[4]。

而脂肪损失率方面,由图2可知,添加了葡萄糖氧化酶的实验组与对照组相比,脂肪损失均有所下降,可是当添加量达到一定程度(大于0.075 U/g时),脂肪损失率的差异并不显著(p>0.05),这可能是由于损失的脂肪本身较少,达到此程度已近于脂肪损失可以忽略。由此可得,葡萄糖氧化酶的添加可以有效的提高熏煮类香肠的乳化稳定性,提高保水保油性,改善香肠品质,提高产率。

图2 不同葡萄糖氧化酶添加量对香肠乳化稳定性的影响

2.3 质构分析

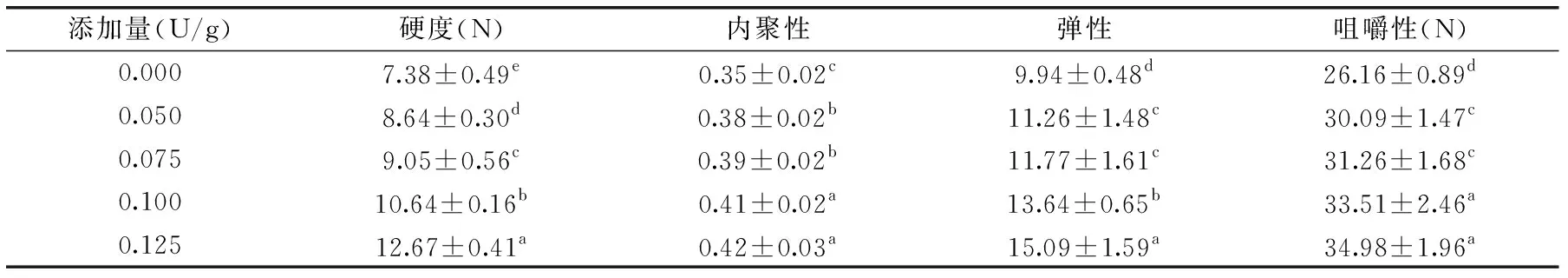

质构分析主要是模拟人口腔的咀嚼运动,对固体或半固体样品进行两次压缩测试两次咀嚼测试,与计算机连接通过界面输出如硬度、胶黏性、弹性、咀嚼性等指标及测试的特征曲线[22],能在肉品检测中客观反映出肉品的品质,测定结果主要包括硬度、内聚性、弹性和咀嚼性。不同葡萄糖氧化酶添加量对样品香肠的质构影响如表2所示,与空白对照组相比,随着葡糖氧化酶添加量的增加,产品的硬度值不断升高,且均有显著性差异(p<0.05),说明葡糖氧化酶的添加可以增大样品硬度;葡萄糖氧化酶的添加对内聚性也呈现不断增加的影响趋势,但是从表2中也可以看出,当添加量为0.050 U/g和0.075 U/g时以及0.100 U/g和0.125 U/g时的内聚性不具有显著性差异(p>0.05),添加量为0.100 U/g时,与对照组相比,差异显著(p<0.05);与内聚性相同,当葡萄糖氧化酶添加至0.100 U/g时,弹性与咀嚼性的值在随着添加量增加而增大(p<0.05),而当添加量为0.125 U/g时,与添加量0.100 U/g时相比,差异不显著(p>0.05)。由于影响肉质结构凝胶特性的主要成分为肌纤维蛋白[4],肌纤维蛋白在加热过程中,蛋白质分子适度变性,分子结构被打开,活性基团暴露,分子间形成相互作用的三维网络结构[23]。添加葡糖氧化酶的处理组中,葡糖氧化酶的氧化还原作用与肌原纤维蛋白交联形成更加稳定的三维网络结构,使得蛋白凝胶强度增大,提高样品的硬度与弹性,同时也增大了样品的内聚性和咀嚼性。说明添加葡糖氧化酶能够显著提高香肠的质构特性。而当添加量为按照原料肉质量添加0.125 U/g时,内聚性与咀嚼性的值与添加量为0.100 U/g时并没有显著性差异(p>0.05),说明在添加0.100 U/g时就能够显著(p<0.05)提高香肠的质构特性。

表2 不同葡萄糖氧化酶添加量对香肠质构的影响

2.4 感官评价

由表3可以看出,与对照组相比,添加葡萄糖氧化酶的实验组,产品的色泽、滋味气味、组织状态、口感以及总体接受度呈明显上升趋势(p<0.05)。对照组产品由于未添加任何添加剂,失去原有的光泽,颜色苍白较暗,组织状态松散有孔,切面粗糙不够细腻,总体接受程度较一般;随着葡萄糖氧化酶的添加,当添加量达到0.075~0.100 U/g时,产品的色泽、气味、组织状态、总体接受性表现出显著增加(p<0.05),添加葡萄糖氧化酶的实验组较有光泽,呈特有的乳白偏红润色,切面光滑,质地均一致密,口感细腻,显示出对香肠品质的良好改善效果(p<0.05),而当添加量达到0.125 U/g时,产品的色泽、气味、组织状态、口感及总体接受性的结果与添加0.100 U/g时未呈现出显著性差异(p>0.05),这一结果也与质构分析的结果相一致,说明在添加0.100 U/g时就能够显著提高香肠的感官品质。由此可得,在香肠中添加葡萄糖氧化酶可以减少产品的水分损失,减少营养物质流失从而改善产品品质。且综合经济角度,在该工艺条件下,葡糖氧化酶的最佳添加量为0.100 U/g。

3 结论

在熏煮香肠中添加葡萄糖氧化酶能有效地改善香肠品质,减少香肠蒸煮损失,提高产品乳化稳定性,减少水分和脂肪损失,从而提高保油率及保水率,且能提高香肠的质构特性,使其感官品质得到改善,提高产品的咀嚼性、弹性等,使产品口感更佳,产品品质得到改良。因此葡萄糖氧化酶可以作为品质改良剂应用于肉制品加工中,且根据实验结果并结合实际生产的经济可使用性,在该工艺条件下,葡萄糖氧化酶在熏煮香肠中添加量为按照原料肉质量0.100 U/g较适宜,并且在此添加量下的熏煮香肠蒸煮损失率为18.66%;质构指标中硬度为10.64 N,内聚性为0.41,弹性为13.64,咀嚼性为33.51 N。