大规格高碳铬轴承钢低倍缩孔分析

2018-09-05张玉亭刘宪民

张玉亭 刘宪民

(石钢京诚装备技术有限公司,辽宁11500)

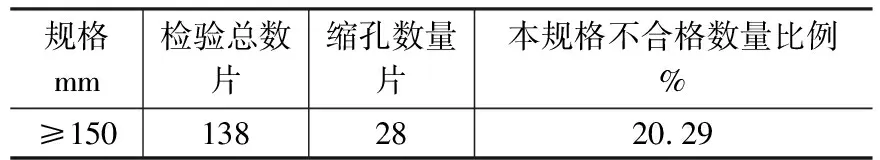

2016年以来,GCr15SiMn和GCr15钢∅150 mm~∅180 mm大规格轴承钢低倍缩孔出现比例为20.29%(见表1),损害了大规格轴承钢的质量和品牌形象,制约了公司轴承钢向更高端方向的发展。

表1 2016年1~12月大规格轴承钢低倍情况Table 1 Macro detection situation of large bearing steel in 2016

1 理论分析与措施

1.1 理论分析

中心缩孔的形成是由于铸坯在凝固过程中,液相转变为固相时发生的体积收缩以及铸坯向外传热使铸坯中心已凝固部位继续冷却产生的体积收缩不能被钢液补充引起的[1]。尤其是大圆连铸坯(∅600 mm),连铸坯中心存在大量间断性缩孔,以及低熔点夹杂物的富集。轴承钢固液两相区宽,大型连铸坯的截面积大,糊状区更长,极易导致由于补缩上形成间断性缩孔。若后期加热轧制过程中,没有足够压透压实,圆钢上就不可避免的形成缩孔。基于以上分析,消除圆钢低倍缩孔着重从减轻连铸坯低倍及改善轧制压下量入手进行优化。

1.2 主要措施

1.2.1 加强连铸中包过热度控制研究,优化中包过热度工艺参数

设计轴承钢过热度控制在20~30℃,但由于连浇炉数的相对较少及操作水平的限制,实际生产中,过热度控制并不理想。基本维持在40~50℃。其中,浇注第1炉中包过热度49.53℃,连浇炉次中包过热度38.3℃。

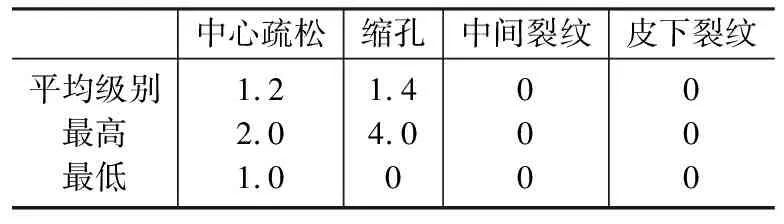

连铸坯低倍缩孔没有明显改进(见表2)。

表2 全年连铸坯低倍评级Table 2 Annual grade evaluation on macro defects of casting billets

1.2.2 压下量和轧制速度优化对比试验研究

5月份生产∅170 mm、∅180 mm轴承钢时,试验增大开坯辊前5道次压下量,增大幅度5~10 mm。6月再次试验∅160 mm、∅170 mm、∅180 mm轴承钢时,增大开坯辊道次压下量。通过两次压下量增大试验,有一定改善,但仍不同程度存在低倍缩孔,需要进一步分析、改进。7月份开始对切取的检测缺陷料段进行解剖、高低倍观察、分析。

对7023308A分别进行两端横向低倍检验,横向低倍中心存在缺陷。低倍形貌如图1所示。

对7023309A进行横向低倍检验,检验发现存在密集的皮下夹杂,同时心部存在缺陷,具体形貌见图2。

图1 7023308A低倍形貌Figure 1 Macroscopic morphology of 7023308A

图2 7023309A低倍形貌Figure 2 Macroscopic morphology of 7023309A

图3 缺陷形貌Figure 3 Microstructure of defects

图4 孔洞形貌及碳化物网围成的晶粒Figure 4 Microscopic morphology of hole and grains surrounded by carbide net

1.3 高倍检验

从试料7023308A上进行缺陷取样,进行高倍观察,发现存在很多孔洞,具体形貌见图3。

腐蚀后发现孔洞沿碳化物网居多,同时碳化物网围成的晶粒度较大,级别约为2级,具体形貌见图4。

对试样边缘、半径1/2和心部进行组织观察,观察发现,边缘组织较细,心部和半径1/2组织较粗大,具体形貌见图5。

对7023309A进行高倍观察,同样发现孔洞缺陷,缺陷具有孔隙特征,具体形貌见图6。

结合宏观、低倍、高倍以及断口和SEM的特征,分析认为此缺陷为残余缩孔。由于存在残余缩孔,与之相随存在较重的偏析,长时间高温加热过程中,出现沿晶石状断口过热特征。分析认为,应是加热温度或时间过长,导致心部过热,尤其当心部低熔点物质相对较多时,在后续轧制过程中,心部温度升高,导致钢坯心部出现液芯,进而在随后的冷却过程中,凝固后无法补缩,形成缩孔。据此分析认为,过热原因影响较大。下一步应重点优化加热工艺及参数。

(a)皮下 (b)半径1/2 (c)心部图5 珠光体+碳化物Figure 5 Pearlite +carbide

图6 缺陷高倍形貌Figure 6 Microscopic morphology of detects

2 改进措施

基于以上试验及检测分析,调整加热参数。确定开轧温度按1120~1150℃区间中下限控制。热装按12~15分/每步生产,1~5区温度按中限控制,7区按1070~1160℃控制。

按以上工艺进行几轮试验,效果明显,缩孔全部消失。

2.1 加热制度优化对比试验研究

高温段时间与缩孔率的对应关系见表3。总加热时间与缩孔率的对应关系见表4。开轧温度与缩孔率的对应关系见表5。

从表3可以看出,随着高温段时间的减少,缩孔率显著降低,尤其低于10 h后,没有再出现过。

从表4可以看出,随着总加热时间的减少,缩孔率显著降低。

2018年1月份除鳞水改造,开轧温度测温数值偏高。从表5可以看出,随着开轧温度的适当降低,缩孔率显著降低。

表3 高温段时间与缩孔率的对应关系Table 3 Relationship between high temperature stage and shrinkage ratio

表4 总加热时间与缩孔率的对应关系Table 4 Relationship between heating time and shrinkage ratio

表5 开轧温度与缩孔率的对应关系Table 5 Relationship between rolling temperature and shrinkage ratio

2.2 改变加热参数后,其他指标的影响

其他高倍及低倍参数见表6。

加热时间及温度降低后,带状、液析、中心偏析级别没有明显变化,说明适当降低加热时间及温度效果明显。

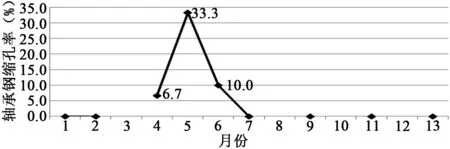

2.3 全年缩孔率趋势图

全年累计生产∅150 mm及∅150 mm以上轴承钢3135 t,低倍缩孔率大幅度改善。尤其进入7月份以后,通过调整加热工艺参数,低倍缩孔稳定维持零出现率。全年低倍缩孔趋势如图7所示。

表 6 其他高倍及低倍参数Table 6 Other micro and macro parameters

图 7 全年低倍缩孔趋势Figure 7 Annual macroshrinkage trend

目前客户使用效果较好,质量稳定,没有不良反馈。

4 结论

(1)大圆连铸坯(∅600mm)的低倍缩孔在现有的工艺技术条件下改善难度较大。一是轴承钢钢种特性,两相区宽;二是由于生产断面很大,液芯长,凝固时间长,难以避免间断性缩孔。

(2)采用大圆连铸坯轧制生产的大规格高碳铬轴承钢出现了低倍缩孔,通过解剖低倍缩孔,进行高倍观察,出现沿晶石状断口过热特征。所谓的圆钢低倍缩孔,应是过热导致的缩孔。

(3)采取适当降低高温保温时间,控制适当低的总加热时间,避免铸坯心部过热,保证随后的轧制过程中,不出现心部过热,避免出现二次熔化与凝固,有效避免了低倍缩孔。