利用亚温淬火改善C35E水轮机轴锻件的超声衰减及低温冲击功

2018-09-05孟相利

张 丹 冯 敬 蔡 静 孟相利

(二重(德阳)重型装备有限公司,四川618000)

1 技术要求

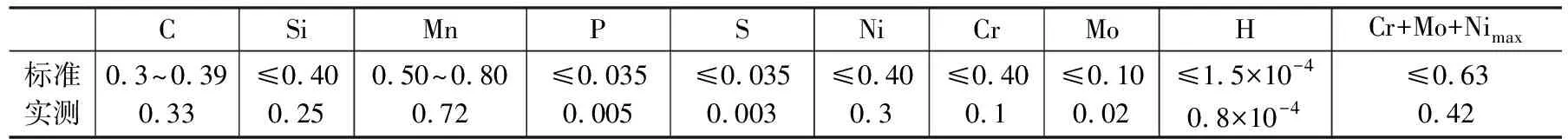

某出口国外的大型水轮机轴锻件采用碳钢C35E制造,其化学成分、力学性能要求分别见表1、表2。

1.1 化学成分

化学成分要求如表1所示。

表1 化学成分(质量分数,%)Table 1 Chemical compositions (mass fraction, %)

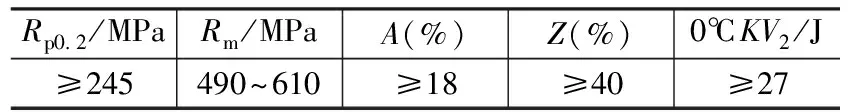

1.2 力学性能

力学性能要求如表2所示。

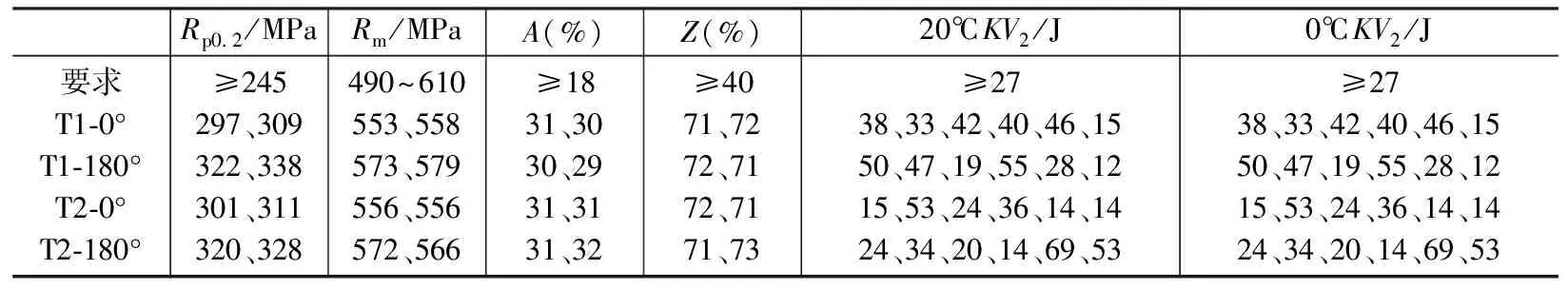

表2 力学性能要求Table 2 Mechanical property requirements

1.3 无损检测

超声检测要求:探伤频率2.25 MHz,探头A604S,探伤灵敏度DGS ∅2 mm,表面状态Ra3.2 μm。依照EN 10228-3,区域1:质量等级4;区域2:质量等级3。

区域1:

所有法兰。轴直径的10%,最小是轴精加工状态外表面以下50 mm深度;轴直径的10%,最小是轴精加工状态侧面以下50 mm深度。

区域2:轴的其他部位。

2 制造过程简述

2.1 制造工艺流程

制造工艺流程为:冶铸→成型→锻后热处理(2次正回火)→机加→超声检测→性能热处理(淬回火)→无损检测。

2.2 主要制造工艺

2.2.1 冶铸

真空冶炼、真空浇注,钢锭227 t。

出钢温度1680~1700℃,浇注温度1560~1590℃。

化学成分见表1。

2.2.2 锻造成型步骤及主要参数

始锻温度1250℃,终锻温度850℃。

第Ⅰ火次:压钳口、倒棱、切水口。第Ⅱ火次:WHF法拔长。第Ⅲ火次:镦粗、WHF法拔长、压方。第Ⅳ火次:镦粗、WHF法拔长、压方□倒八方、全面吹氧清伤。第Ⅴ~Ⅵ:拔长滚圆、上三角分料,锻出各部。修整,气割出成品。

课文是最好的语料库,它涉及的题材广泛,为写作提供了极好的范例。我们可以在充分熟悉课文内容的基础上,利用刚刚学到的词汇和表达,加上自己的语言创新来改写课文,如写内容摘要、故事梗概,或者是比较详细的复述等。

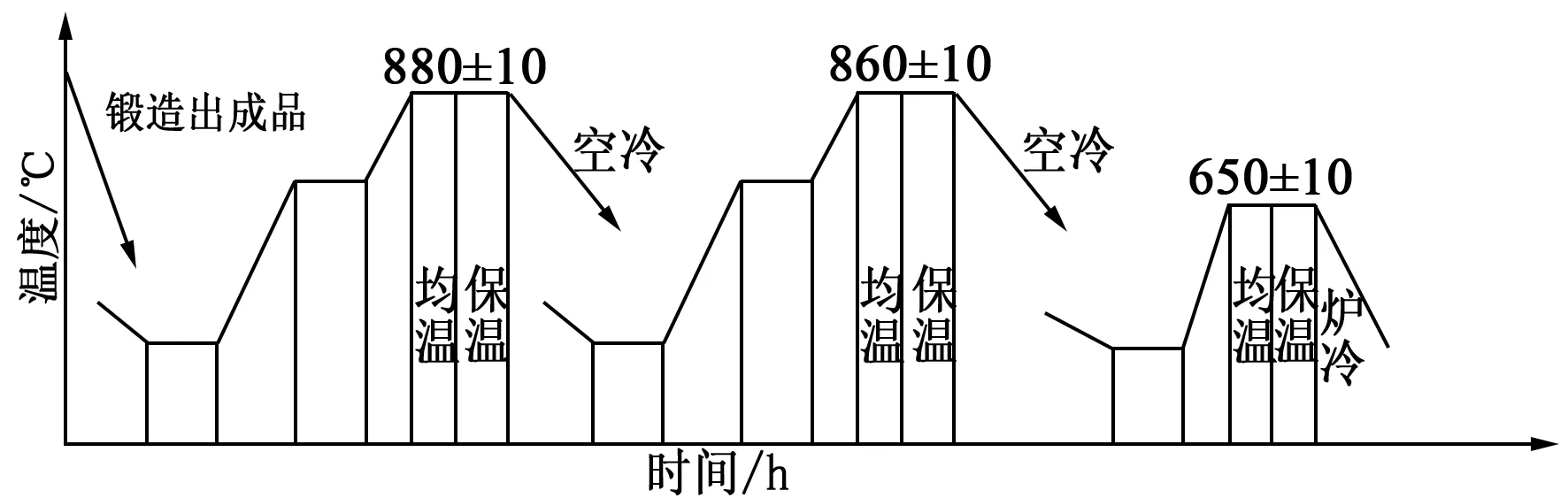

2.2.3 锻后热处理

锻后热处理工艺采用正火+回火的方式,其主要目的是消除残余应力,预防白点的产生,细化与调整锻件在锻造过程中形成的粗大与不均匀组织,为超声检测和最终热处理创造内部组织条件[1]。

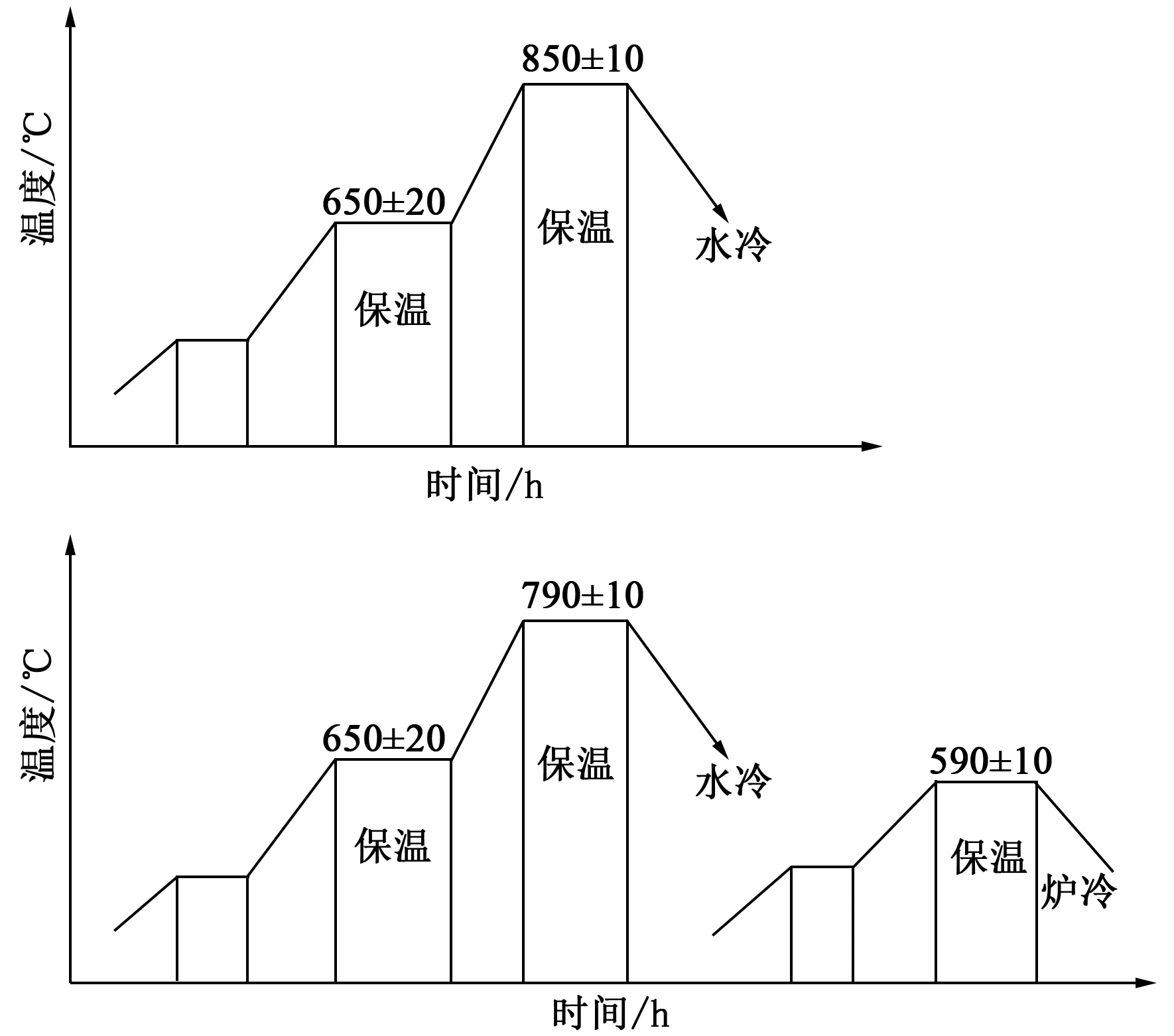

另外,水轮机轴锻件采用的检测标准中采用∅2 mm灵敏度,为满足检测条件的需要,其杂波高度需要控制在∅2 mm的50%以下(即∅1.6 mm以下杂波高度),才能进行超声检测的准确评价,这对大截面碳钢类锻件要求较高。其次,水轮机轴锻件两端带有法兰(见图1),在锻造最终的成品火次中,坯料先进行法兰部位的拔长、滚圆,再进行中间杆部区域的拔长、分料、修整出成品,可能存在一火难以全部成型完毕,重新加热导致了先成型到位的法兰区域无锻比加热,形成粗晶。为此,在进行工艺评审分析时采用了锻后两次正回火解决该问题。热处理工艺曲线如图2所示。

2.2.4 超声检测

锻后热处理完毕后,工件加工见光至满足检测的光洁度需要,进行超声检测,发现工件两端法兰心部存在∅3 mm左右杂波,中间轴部心部存在∅2 mm左右杂波,无法进行超声检测评价。因此增加正火进行晶粒细化、改善组织,重新复检,结果依然存在一定程度的杂波。

图1 水轮机轴锻件Figure 1 Water turbine shaft forging

图2 水轮机轴锻后热处理工艺曲线Figure 2 Process curve of heat treatment after forging for water turbine shaft forging

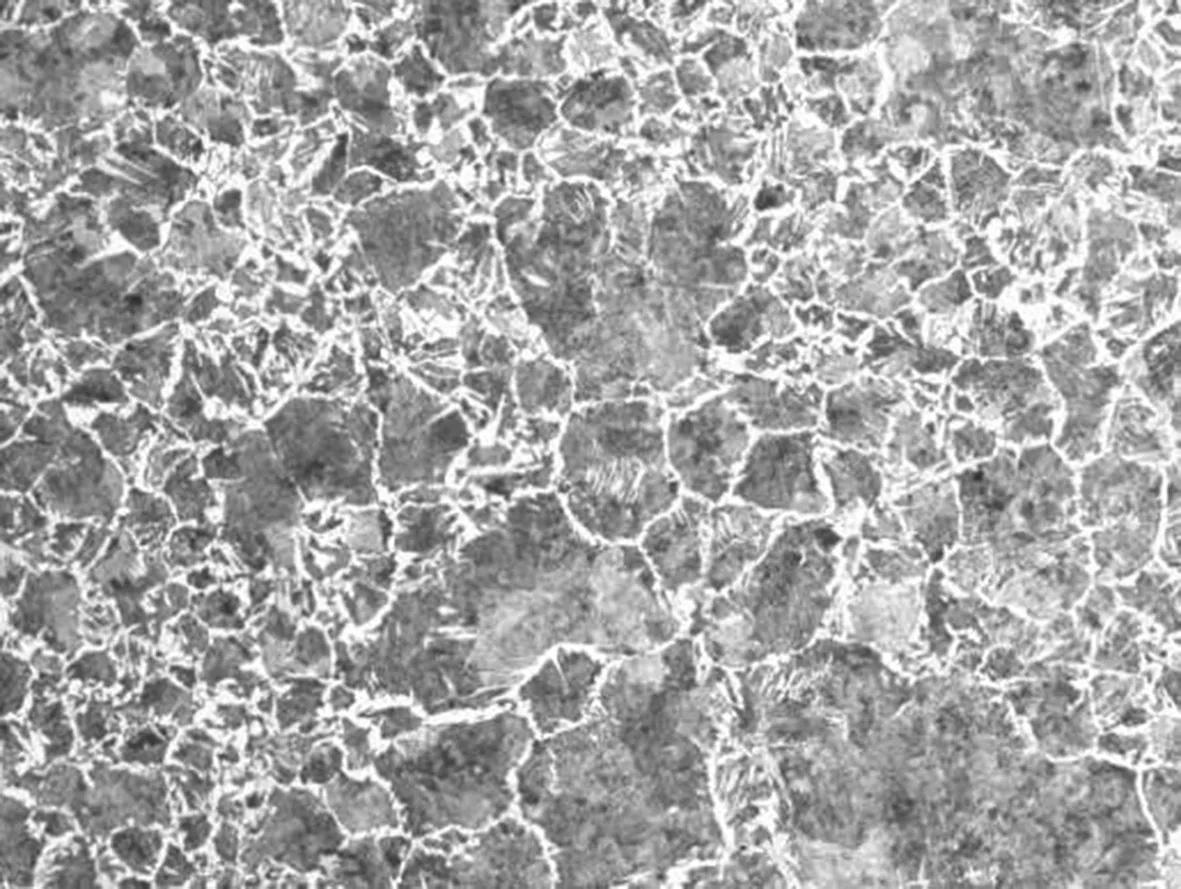

经分析讨论,C35E属于亚共析钢,对于大锻件心部必然存在较严重的正偏析,特别对于冒口端更是如此。当进行正火时,C35E钢的奥氏体化温度相对心部正偏析区域是偏高的,因此即便增加正火次数其改善能力也依然较弱。中心区域的奥氏体晶粒度相对的更加粗大,在进行正火冷却时,锻件截面厚度大又导致心部冷速缓慢,在粗大的奥氏体晶界上析出的粗大网状铁素体时将导致超声波的大量散射,影响超声波的传播,妨碍正常的检测。

图3 水轮机轴性能热处理工艺曲线Figure 3 Process curve of property heat treatment for water turbine shaft

Rp0.2/MPaRm/MPaA(%)Z(%)20℃KV2/J0℃KV2/J要求T1-0°T1-180°T2-0°T2-180°≥245297、309322、338301、311320、328490~610553、558573、579556、556572、566≥1831、3030、2931、3131、32≥4071、7272、7172、7171、73≥2738、33、42、40、46、1550、47、19、55、28、1215、53、24、36、14、1424、34、20、14、69、53≥2738、33、42、40、46、1550、47、19、55、28、1215、53、24、36、14、1424、34、20、14、69、53

性能热处理采用淬火(水冷)+回火的方式,调质重量约108 t,取样见图1,工艺曲线如图3,性能检测数据如表3。

可以看出,常温冲击、低温冲击功均存在一定波动,无法满足标准要求。

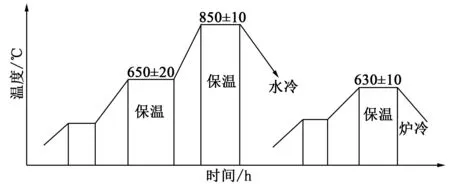

图5 亚温淬火工艺Figure 5 Subcritical quenching process

3 冲击功波动分析

经对冲击功试样进行分析发现,材料中存在大量网状铁素体+魏氏组织,个别区域晶粒粗大,组织不均匀。淬火组织见图4。

×500

×100图4 正常淬火组织Figure 4 Normal quenching structure

4 改进措施

根据我们的制造经验,亚温淬火可以有效的改善铁素体形态并细化晶粒。采用的工艺模式如图5所示。经亚温淬火后其性能结果如表4所示。

从表4可以看出,力学性能满足要求,同时经过亚温淬火后工件完全可以满足超声检测要求。根据上述结果,重新优化制造流程为:冶铸→成型→锻后热处理(1次正回火)→机加→性能热处理(奥氏体化淬火+亚温淬火+回火)→无损检测。

表4 亚温淬火后的性能结果Table 4 Property result after subcritical quenching

5 结论

(1)C35E亚共析钢大锻件在正火时,中心区域容易沿粗大的原奥氏体晶界形成粗大的网状铁素体,在超声检测时,形成粗晶造成散射影响检测。

(2)C35E水轮机轴锻件在低温零摄氏度冲击低,是由于采用正常全奥氏体化淬火组织中存在大量网状铁素体+魏氏组织、组织不均匀影响冲击。

(3)采用亚温淬火消除了网状铁素体+魏氏组织,不仅解决了低温冲击问题,同时解决了锻件超声检测问题。