模拟井筒工况下四丙氟橡胶O型圈腐蚀损伤研究

2018-09-05王锦昌邓学峰曾德智喻智明李坛戚亚东

王锦昌 邓学峰 曾德智 喻智明 李坛 戚亚东

1.中国石化华北油气分公司石油工程技术研究院 2.西南石油大学油气藏地质及开发工程国家重点实验室 3.中海油常州涂料化工研究院有限公司

橡胶O型密封圈及封隔器橡胶筒是一种常用的压缩性密封件,因其结构简单、成本低、密封性能好等优点而被广泛应用于油气开采过程中。近几十年来,随着井筒深度的增加和酸性油气田的开发,井下橡胶制品的服役工况愈加恶劣,在长期承受高温高压及CO2/H2S气体腐蚀的情况下,橡胶材料易老化引起密封失效[1-4]。一旦高压气体通过密封失效点窜入环空引起环空带压,会影响气井产量并对气井的安全生产带来严重威胁[5]。因此,对于橡胶材料的选择及评价也更加严格,四丙氟橡胶具有优异的耐热性和化学稳定性,被广泛用于较为苛刻的环境[6]。

O型橡胶圈的腐蚀损伤受橡胶材料类型、温度压力等环境条件的影响。在NORSOK-M710标准中,O型橡胶圈的硬度、拉伸性能和压缩永久变形是评价其性能的主要指标。前人从橡胶材料本身以及工作环境出发,对有关橡胶性能的影响因素做了很多研究[7-13]。2005年,董庆军等[14]由O型圈的密封机理出发,分析指出O型圈及其安装沟槽的合理选配是决定其密封性能的关键,并给出了选配参数的计算式。2012年,翟中生[15]等人结合Arrhenius模型和经验动力学公式,采用加速老化试验方法研究了丁腈橡胶O型圈在不同温度的海水介质中老化的性能变化规律,并建立了老化寿命数学计算模型。2013年,杨晓露等[16-17]考察了3种氟橡胶O型圈分别在含酸性介质的液相和气相腐蚀环境中的耐蚀性能。结果表明,服役后的O型圈出现外形受损和力学性能下降现象,并且气相和液相环境中材料的腐蚀损伤程度不同。2014年,高涛等[18]通过优选主辅料、调整胶筒邵氏硬度的大小以及特殊热处理技术提高了胶筒的耐磨损和耐腐蚀性能,并在油田现场应用中取得了良好效果。2017年,Hu Gang等[19]在常温常压条件下测试了3种封隔器橡胶材料的力学性能并确定橡胶本构模型,再利用有限元法建立封隔器密封结构分析模型,分析了橡胶材料在不同套压下的密封性能。然而,在气井井筒中,一方面,NACE TM 0187-2011《酸性气环境的弹性材料标准试验方法》规定在酸性气体环境中进行弹性体材料评价的实验条件为:压力(6.9±0.7) MPa,温度(100±3) ℃或(175±3) ℃,试验周期(100±2) h,气相组成(体积分数)(20±2)% H2S、(5±1)% CO2、(75±3)% CH4或(5±1)% H2S、(20±2)% CO2、(75±3)% CH4[20],此实验条件与材料实际的服役工况存在一定差异;另一方面,一直以来,对橡胶腐蚀的评价多是在常温常压自由状态下进行加速橡胶老化实验[21-23],而井下橡胶密封件常常处于承压状态下的高温高压高腐蚀性环境中,有关橡胶试样承压状态的密封组件装置也鲜见报道。因此,有必要针对实际井筒环境设计新的实验。

针对以往橡胶材质实验研究未模拟井筒橡胶密封件实际工作环境和工作状态的不足,自主设计了一种实现橡胶试样承压状态的密封组件装置和实现模拟井筒工况的高温高压动态釜装置,对四丙氟橡胶O型圈在不同井筒工况下力学性能变化以及拉伸断口形貌进行了研究,评价了橡胶O型圈在井筒工况下的适用性,为评估橡胶密封件的工作可靠性提供重要依据。

1 实验部分

1.1 实验材料

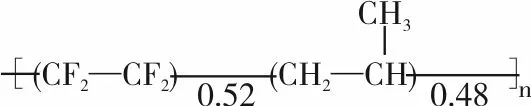

实验试样为四丙氟橡胶材料的O型圈。四丙氟橡胶是四氟乙烯与丙烯的共聚物,其分子结构式为:

(1)

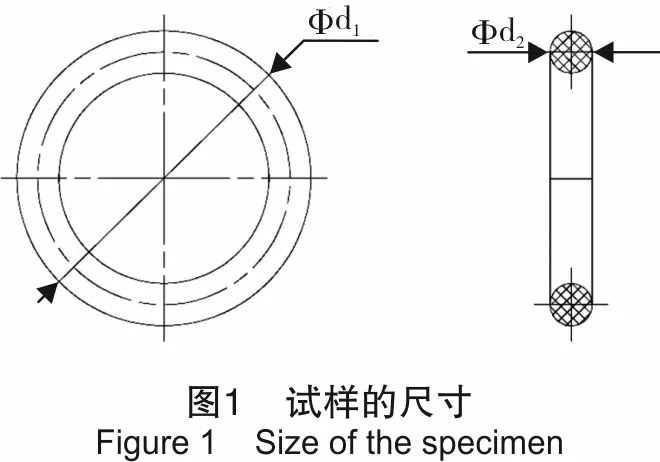

O型圈试样的尺寸按照ISO 3601/1-2012《液压传动系统 O形密封圈》制定,共45件平行样,尺寸为Φ47.2×3.6 mm(d1外径×d2截面直径,见图1),试样表面平整光滑。

1.2 实验条件

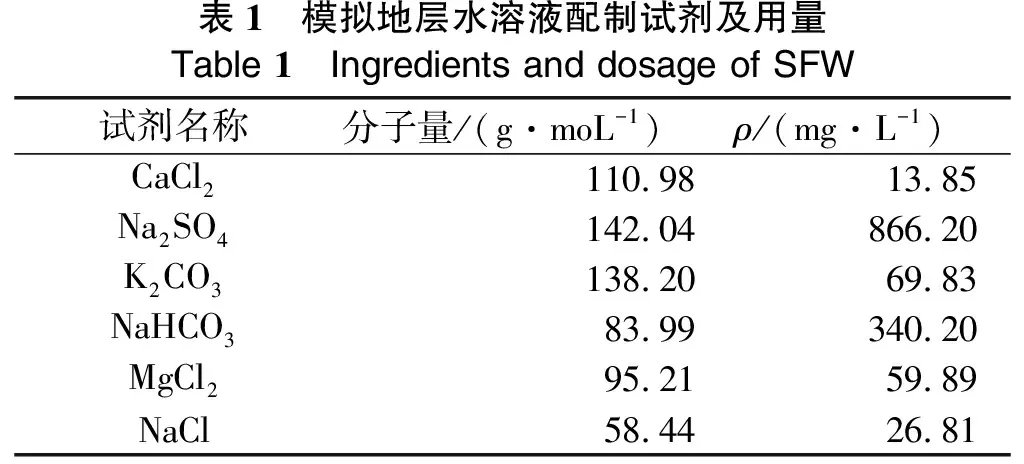

模拟某高含CO2气井井筒工况,实验条件为:总压30 MPa、CO2分压0.5 MPa、温度140 ℃,实验周期7天,液相、气相环境中气体配比相同,液相介质为模拟地层水溶液,配制模拟地层水溶液所用试剂及其用量见表1。

表1 模拟地层水溶液配制试剂及用量Table 1 Ingredients and dosage of SFW试剂名称分子量/(g·moL-1)ρ/(mg·L-1)CaCl2110.9813.85Na2SO4142.04866.20K2CO3138.2069.83NaHCO383.99340.20MgCl295.2159.89NaCl58.4426.81

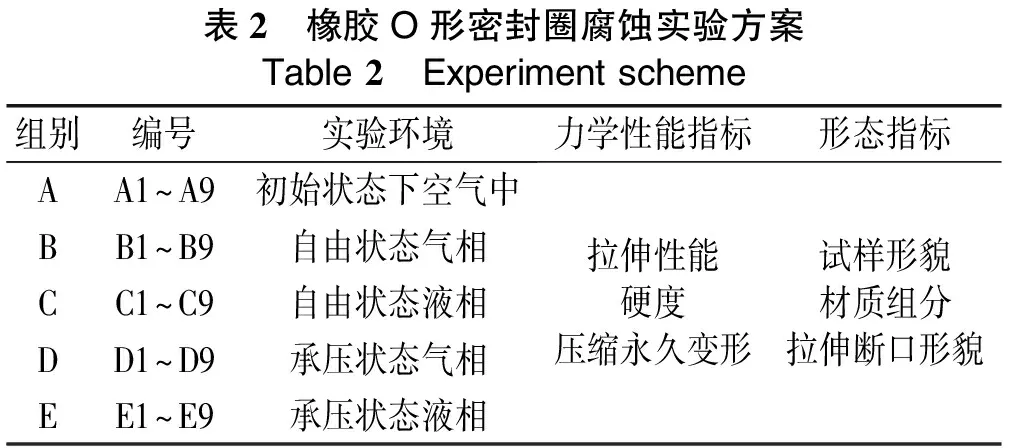

1.3 实验方案

实验分组情况如表2所列,各组1~3号试样测试拉伸性能,4~6号试样测试硬度,7~9号试样测试压缩永久变形,结果取平均值。

表2 橡胶O形密封圈腐蚀实验方案Table 2 Experiment scheme组别编号实验环境力学性能指标形态指标AA1~A9初始状态下空气中BB1~B9自由状态气相CC1~C9自由状态液相DD1~D9承压状态气相EE1~E9承压状态液相拉伸性能硬度压缩永久变形试样形貌材质组分拉伸断口形貌

实验步骤:

(1) 先取O型圈试样进行EDS分析,再按照实验方案将试样分组编号,观察试样原始形貌,测量试样初始状态下的几何尺寸和各项力学性能。

(2) 配制模拟地层水溶液,进行用于承压状态对比实验的密封组件装配。

(3) 依次将各组试样放入釜内指定位置,倒入模拟地层水溶液至釜内指定的气液相界面,并密封釜体。

(4) 先向釜内通入N2试压并驱赶氧气,然后对釜体加热升温,待温度达到140 ℃,通入分压为0.5 MPa的CO2气体,再通入N2使总压力稳定为30 MPa,关闭进气阀,开始腐蚀实验。

(5) 实验7天后,降温卸压,开启高温高压釜,取出试验试样。

(6) 打开密封组件,取下O型圈试样,观察试样形貌,测试各组试样的力学性能和拉伸断口形貌分析。

1.4 实验装置

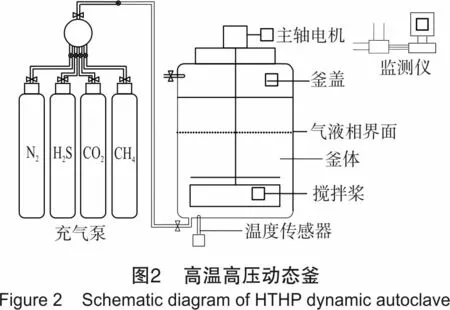

采用自主设计的高温高压动态釜(见图2),通过模拟温度、压力、介质等井下工况,开展橡胶密封件耐腐蚀性能的室内实验研究。釜体采用C276合金锻造,其最大密封工作压力为70 MPa,最高工作温度为200 ℃,容积为8 L。

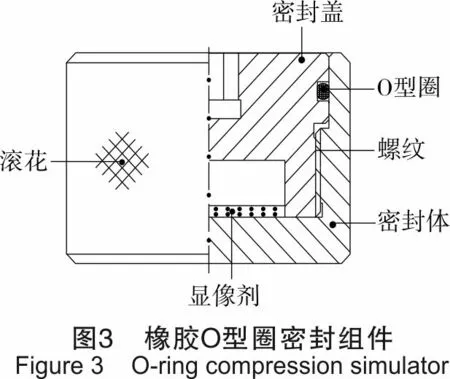

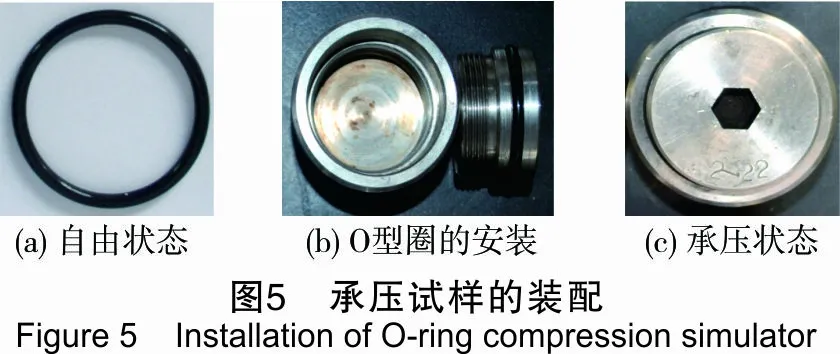

承压状态腐蚀试验采用自主设计的密封组件,如图3所示。该装置主要包括密封盖和密封本体两部分,密封盖顶面设置有六角沉孔,侧面设置有U型凹槽(见图4),密封本体外壁设置有滚花,底部可添加显像剂。沟槽尺寸按照ISO 3601/1-2012设计,各部件均按照设计尺寸在公差允许范围内制造,以确保装置的密封性。

承压试压的装配见图5。

2 结果与讨论

2.1 EDS分析

通过对试样断面进行EDS检测,分析了四丙氟橡胶材质的组分,分析结果见图6和表3。

表3 四丙氟橡胶材质能谱分析结果Table 3 EDS analysis of terafluoroethylene-propylene rubber O-ring material元素类型基体基体中填料颗粒质量分数/%原子分数/%质量分数/%原子分数/%C57.3167.7956.5767.31O8.407.469.598.56F30.5822.8728.3621.34Si3.711.885.482.79

能谱分析表明,实验所用的四丙氟橡胶材质基体中基本是亮白色的小填料颗粒,基体组分和填料颗粒组分均为C、O、F、Si 4种元素,C元素含量最高,Si元素含量最低。由此可判断,填料为白炭黑(SiO2)。

2.2 力学性能测试

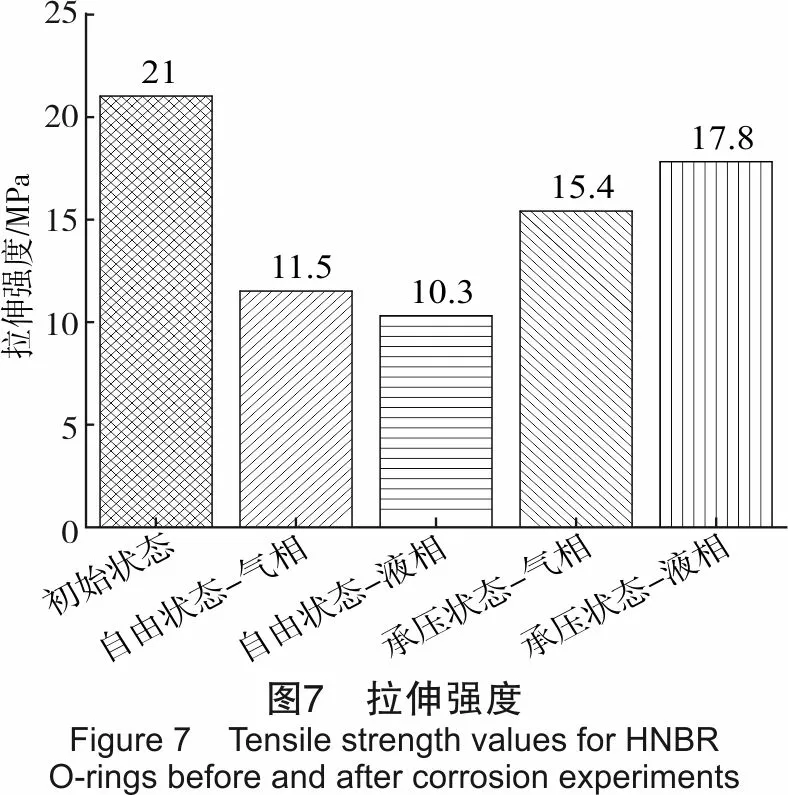

2.2.1拉伸性能

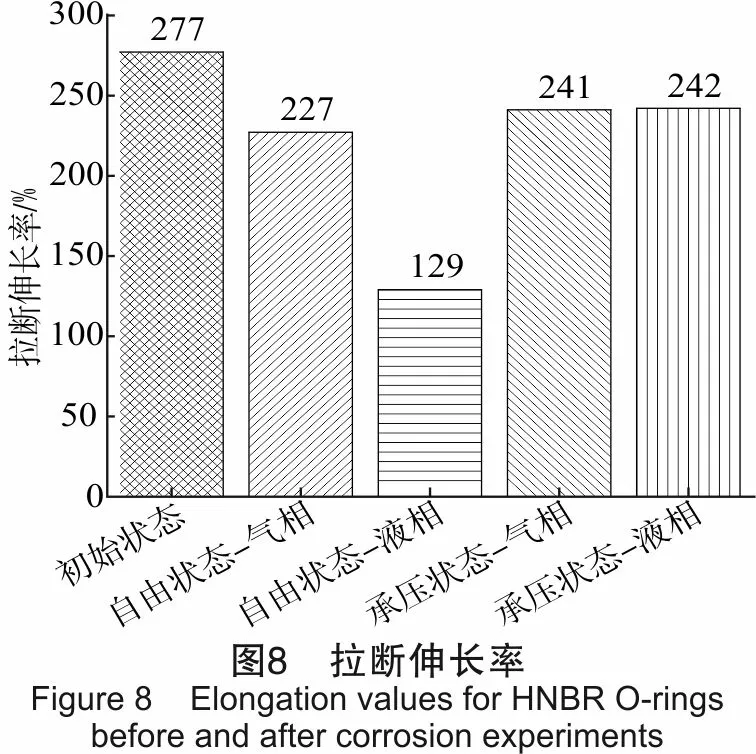

图7和图8分别为服役前后四丙氟橡胶O型圈试样的拉伸强度和拉断伸长率测试结果。对比发现,无论是在气相还是在液相中,O型圈在承压状态下服役后的拉伸强度比自由状态下同相环境中服役后的高,表明O型圈在承压状态下的腐蚀程度比自由状态下的小。承压状态下,气相中O型圈的拉伸强度比液相中的低,说明气相环境中的腐蚀比液相环境中的腐蚀严重;而在自由状态下,液相中O型圈的拉伸强度比气相中的低,说明自由状态下液相腐蚀比气相腐蚀严重。

2.2.2硬度

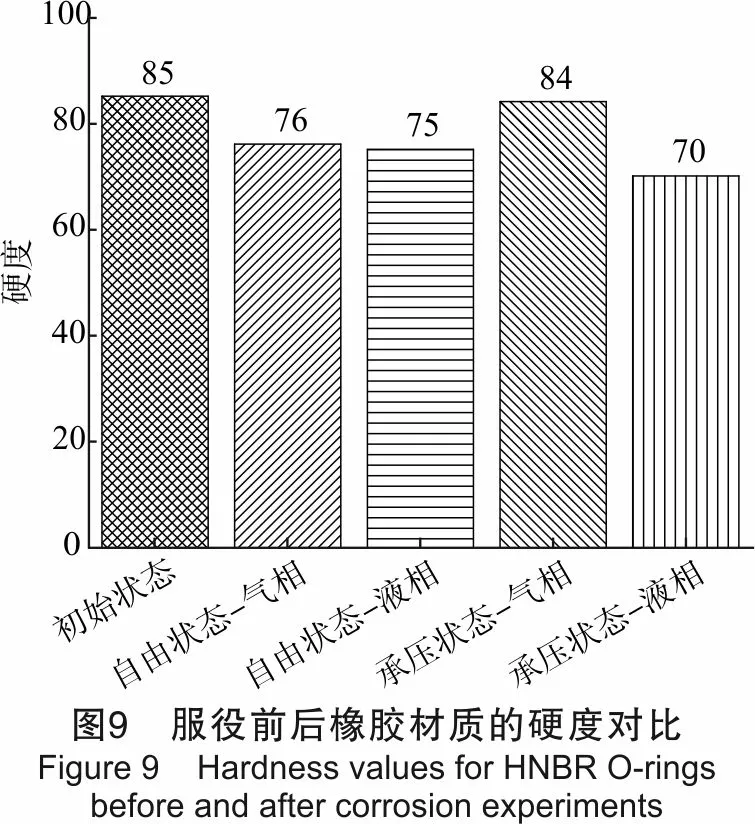

图9为服役前后四丙氟橡胶O型圈试样的硬度测试结果。由图9可知,橡胶材质服役后,硬度略微减小,其中承压液相状态下硬度减小值相对较大。

2.2.3压缩永久变形

图10为服役前后四丙氟橡胶O型圈试样的压缩永久变形测试结果。由图10可知,橡胶材质在模拟工况下服役后,压缩永久变形增大。自由状态下和承压状态下的服役结果不同,承压状态下材质性能的腐蚀损伤程度较自由状态下小,且液相中的腐蚀受损程度较小;自由状态下,气相中材质的腐蚀受损程度较小。

2.3 断口形貌

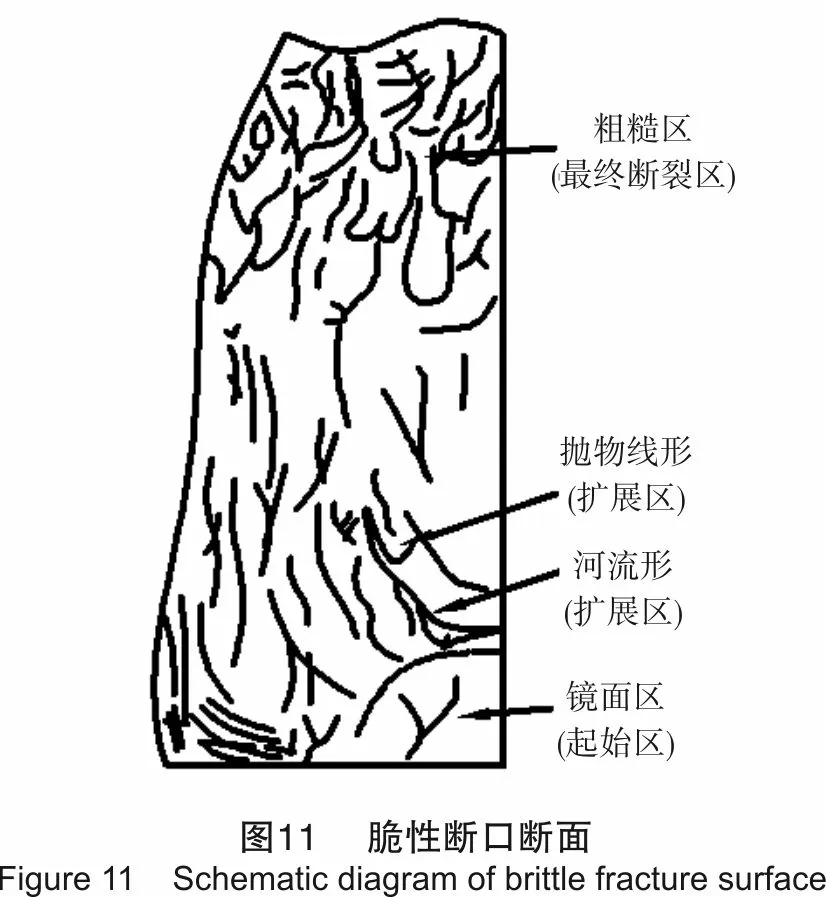

O型圈的断裂形貌反映了断裂历程,通过断面形貌的观察分析,有助于找出材料断裂过程特征和失效的原因,对材料开发与应用具有重要意义。橡胶的断口形态主要有脆性断口、韧性断口和创伤断口3种,其形貌特征各不相同,一般情况下,可将断裂面分为起裂面、裂纹扩展区和瞬时断裂区(见图11)。

由图12可见,四丙氟橡胶O型圈初始状态下的拉伸断面主要呈粗糙态,临近边缘处有部分光滑区域,此形态和韧性断口特征相吻合,可判断试样拉伸断口类型为韧性断口。

由图13(a)可见,在低倍观察下,自由状态下四丙氟橡胶O型圈在气相环境中服役后,试样断口的断裂源位于其边缘,可看到由断裂源出发延伸的线状条纹,随后的断面区域光滑,再其后的断面区域变得相对粗糙,呈现明显的脆性断口特征,可判断拉伸断口类型为脆性断口。

如图13(b),自由状态下试样在液相腐蚀环境中服役后,拉伸断面一部分呈现破损状态,较为粗糙,另一部分区域平整暗淡,此特性与脆性断口较接近,判断此断口类型为脆性断口。

如图13(c),承压状态下试样在气相腐蚀环境中服役后,拉伸断面断裂源位于试样边缘,周围呈现半圆形镜面状,其后随着裂纹扩展,断面逐渐粗糙,最后断面呈明显的凸凹状,与脆性断口特征一致,断口类型为脆性断口。

如图13(d),承压状态下试样在液相腐蚀中服役后,拉伸断面呈现脆性断口特征,断裂源在试样边缘,由断裂源出发有明显的线状条纹延伸,断面中间区域平整暗淡,由此可判断,断口类型为脆性断口,说明其在承压状态下液相中性能受损较小。

3 结 论

(1) 模拟井筒工况下的高温高压腐蚀实验结果表明,以试样的拉伸、硬度和压缩永久变形为性能指标,可得出腐蚀前后材质腐蚀损伤产生的规律性变化,说明所设计的橡胶材质腐蚀损伤评价方法和装置具有良好的可行性。

(2) 四丙氟橡胶O型圈在模拟工况下服役后,力学性能下降,承压状态下橡胶材质的腐蚀损伤比自由状态的损伤程度小,气相环境中的腐蚀比液相环境严重;而自由状态下,液相环境中的腐蚀比气相环境严重。

(3) 橡胶件作为井筒管柱或井口装置的密封部件,服役环境多为承压状态,建议将模拟承压状态下橡胶材质的力学性能衰减程度作为腐蚀损伤的主要考察指标进行材质优选。