气体输送技术在食品企业的应用

2018-06-20毕恩建筑工程咨询上海有限公司

□ 张 玲 毕恩建筑工程咨询(上海)有限公司

气流输送是利用一定压力及速度的气流在管道中来输送粉粒状物料的一种方法。从流体力学的观点而言,气流输送所研究的是两种混合介质(两相流),即气-固。因此气流输送的系统是研究气固两相流的一门基本学科。

1 气流输送技术简介

粉体的气流输送技术至今已有一百多年的历史。近代历史上曾被在港口运输中来卸运粮食。典型的吸送式吸粮机应用图,参见图1。

相比与传统的各种输送机,输送带等的粉体输送方式,气流输送具有了防尘、密闭等优点。在现代的食品制造企业中,会大量使用干粉或颗粒装原料。而且出于产品质量的把控,现代的食品制造企业越来越注重对其产品的生产环境。气流输送对于此类干粉状或颗粒状的物料输送效果很好,而且在密封管道内输送,避免了物料在输送过程中产生污染、变质。而且采用密闭管道的输送,因此大大减少扬尘的污染,使整个生产环境整洁干净。采用了气流输送是有压或负压系统,使得整个工艺设备布置或布局的局限性相比与重力提升系统大大减小。此外,采用粉体气流输送系统,能大大增加整个工艺系统的自动化控制,从原料下料→自动研磨→筛分→称量→下料等工艺形成一条全自动工艺流水线,大大减轻人工操作,正因为有了如此多的有点,粉体气流输送技术正在被越来越多的食品企业所采用。

1.1 气流输送的分类

图1 吸气式气力输送装置

图2 压气式气力输送装置

气流输送根据粉尘在输送管道中的状态分为稀相输送和密相输送。当粉体比重含量低于100 kg/m3亦或粉体/气比(粉体输送量与对应气流用量的质量流率比)为0.1~25时,输送过程为稀相输送。当输送粉体比重含量高于100 kg/m3亦或粉体/气比(粉体输送量与对应气流用量的质量流率比)比大于25时,输送过程称为密相输送。

例如:吸引式(图1)和压送式(图2)均为粉体的典型稀相输送方式。例如脉冲式输送(图3) 这个就是典型的密相输送.它的原理是将一股压力气流通入物料储罐,将物料松动;同时另一股压力气流压入输料的管道中,在管道内形成交替排列的料柱和气柱,此外还可以根据不同输送要求进行压力的补充,这种借气体压力推动前进的密相输送方式。

在实际运用操作,会根据现场或设计的要求中既有使用吸引式并辅助压送模式,即混合式来达到生产的目的,如图4所示。

1.2 气流输送的优缺点

1.2.1 吸送式气流输送具有的特点

①适用于多处向一处集中输送。即一个或多个供料点,而卸料点是一个。②供料装置相对简易,因为物料很容易在负压的作用下被吸入。③因为整个系统处于负压状态,系统各个部件需要有良好的密封,防止吸漏。④物料浓度和输送距离受到的限制。负压设计对风机的压头或真空泵的真空度要求越大;在设计上往往受限于真空泵的真空度压力损失。⑤采用负压管道的输送,物料不易泄漏,因此大大减少扬尘的污染。

1.2.2 压送式气流输送具有的特点

①与吸送式相反,更适用于一处向多处集中输送。即一个供料点,而卸料点可以是一个或者多个。②物料浓度和输送距离受限较小。因为其浓度与输送距离只要主要取决压缩空气机的性能压力,而且可以随程进行加压,因此距离可以达到数千米。③因为整个系统处于正压状态,粉体容易下料。④整个系统处于正压下,因此物料不容易进入输送管路,需要额外的上料系统。⑤采用正压输送,一旦管道泄漏,物料会泄漏到管道外部,操作人员能很快根据粉尘泄漏位置找出管道泄漏点。

1.2.3 气流输送的缺点

气流输送系统也有相应的缺点或不是用的场合。①相对其他装置而言,气流输送电力消耗大,由于粉尘摩擦,管道容易磨损。②黏湿度较大的粉尘或者特别容易结块的粉尘不适宜气流输送方式。③对于输送率及输送距离有一定要求的系统。

1.3 气流输送参数

上述提到的气流输送即混合两相流,所以混合物的物理性质,对两相流的运动状态、固体颗粒速度及输送管内的压力损失等有很大的影响。固体特性、输送量、输送气流的速度及输送浓度比这三个参数是粉体气流输送系统设计的重要参数[2]。

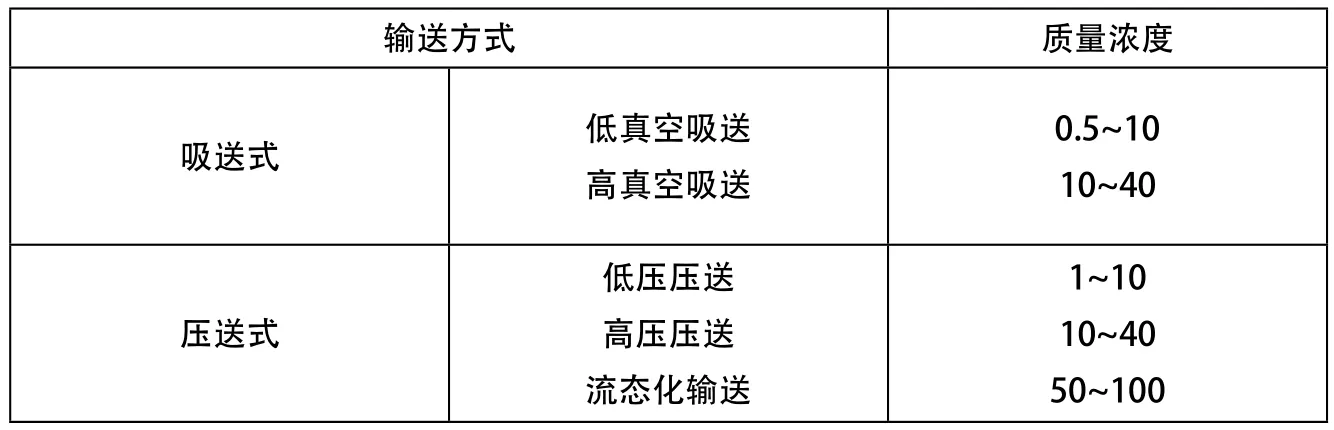

在气流输送的设计中,选择恰当的输送浓度比是非常重要的。因为输送浓度比越大,在一定的输送产能条件下,所消耗的气流就小,那么功率消耗也少,则相应的管路,设备等相应小些。投资额可以节省。但是输送浓度比不能过大,否则物料容易产生堵塞,管道损失亦会增大;因此风机压头需要较大压力。物料适用的输送浓度比可以通过实验测试或经验数据获得,或表1的经验值。

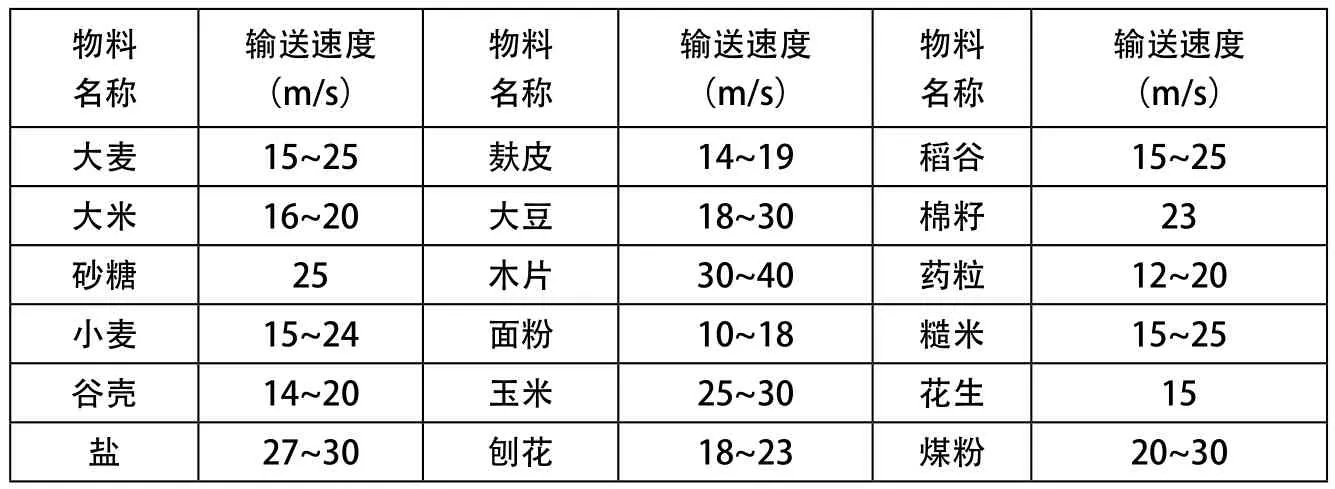

根据不同的物料选择恰当的气流速度也是非常重要的,气流速度过小容易导致固体物料沉积在管道底部,特别是弯头等部位。表2为常用物料的气流速度经验数据。

图3 脉冲式输送装置

图4 混合式气力输送装置

表1 质量浓度的选用范围

表2 常用物料的气流速度经验数据

粉体气流输送系统设计需要从项目本身的需求出发,根据原材料物性特点及使用工况,经过合理设计才能正真满足将来的运行生产。

2 气流输送系统技术在食品企业应用案例

鉴于气流输送系统的种种特性,现在越来越多地被运用到食品厂、药厂等高科技的产业中。某知名糖果企业在2014年开始投资扩建建设的口香糖生产线,某公司工艺设计亦采用气流输送系统作为原料的输送工艺。新增产能为口香糖(片状)4 200千克 /小时;口香珠(粒状) 4 200千克/小时;其产品的主要原材料有口香糖胶基、砂糖、糖浆、丙三醇、风味香精;其中的砂糖等大量原材料均为颗粒状粉料,通过气流输送系统从原材料吨袋输送至口香糖混合搅拌器。

2.1 砂糖输送系统

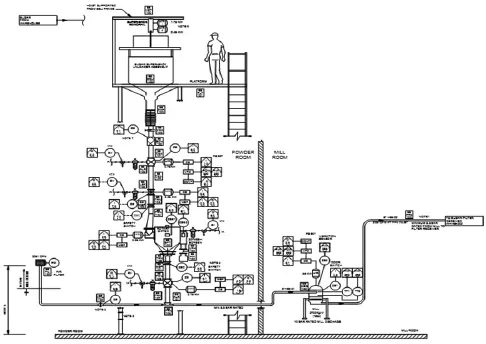

原材料砂糖采用1000千克/袋的吨袋包装方式,存储在原料仓库中,通过叉车输送至粉末处理车间,粉末处理车间紧靠原料仓库。操作人员采用吨袋提升装置,将吨袋提升至卸料站。

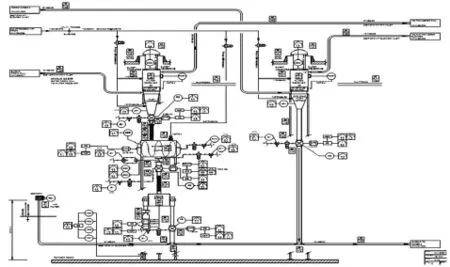

根据新增产能的物料衡算,需要新增3个口香糖混合搅拌器,每个混合搅拌器顶部各设一个带称量装置的糖粉缓冲罐,并且需要预留一个未来上马的混合搅拌机及附属原料称量缓冲罐。而混合搅拌器位于厂房中央处,整个管路从起端供料装置至最终排风机约150米左右,整个厂房工艺区为单层建筑约16米高。由于采购的原材料是颗粒状的白砂糖,而用于混合搅拌的需要的是糖粉。因此需要在输送管路上增设一台高速磨粉机。另外,考虑到糖粉需要输送的距离较长,且需要吸送至多个不同位置的称量缓冲罐,整个系统较为复杂且自控要求较高。

2.1.1 物料描述

根据新增产品的要求,核算出物料输送流速。

颗粒状砂糖输送要求:输送物料为颗粒状砂糖,固体比重为833 kg/m3,输送能力 为2 700 kg/hr。输送距离:水平 20 m,垂直 6.1 m。 90度弯头7个。

粉末糖粉输送要求:输送物料为粉末状砂糖,固体比重为560.6 kg/m3,输送能力为3 178 kg/hr。输送距离:水平146 m,垂直13.7 m。90度弯头7个。

结合本项目的设备布局,输送距离的需求和糖粉物性容易吸潮和结块的特点,本项目采用了吸压式的气流输送方式,质量浓度控制在0.5左右,输送速度在18~25 m/s。

2.1.2 系统设备大致描述

整套下料装置包含吨袋提升装置、提升平台、软连接口、插板阀、滤网、气闸阀、破碎阀、磁力棒、筛分机、旋转阀、接料器。

砂糖气流输送系统包含进风过滤器、止回阀、气流下料、磨糖机、输送管路。

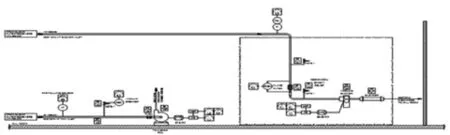

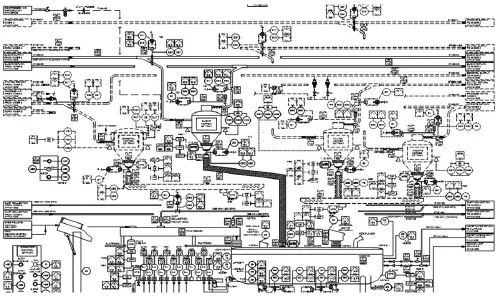

糖粉气流输送系统包含下料除尘过滤器、进料缓冲仓、排风机、气闸阀、混合缓冲、罐、糖粉筛分机、旋转阀、管道式磁力棒、三套带称量装置的糖粉缓冲罐及自动分配阀组、除尘过滤器、进料缓冲仓、管道过滤器、安全阀、真空抽风机、消音器及相应的气流输送系统。具体参见图6、7、8。

2.1.3 系统设备大致描述

操作人员将原料吨袋从仓库取出,通过叉车运至粉末车间。通过电动提升装置将吨袋安置在卸料站,颗粒状物料通过重力,由气闸阀(66ALR100)均匀出料。卸料站设有拍打器,防止物料受潮结块,防止物料下料受阻。管道式滤网(66SCN100) 用作阻拦物料中的大颗粒或杂质,破碎阀(66LBK100)用于破碎糖块颗粒。管道式磁力棒用于取出原料中不慎带入的金属颗粒。糖粒经过筛分被气流抽输送到磨糖机进行磨粉。为防止气流污染产品,所有的进气源都配有了进气过滤器及压差表。磨糖机为在线式机型,磨好的糖粉被气流抽送至下料除尘过滤器(66FRV100),物料被滤芯截留并储存在缓冲仓内,并通过气闸阀(66ALR102)进入混合储存罐(100 Ft3约合2.83 m3)储存,为防止粉尘结块,罐内设置了混合带,进行低速搅拌。输送气流被滤芯过滤后排风扇(66FCS100 )拍走,为防止气路受阻导致排风扇空转,管路上必须设计破真空装置保证气路安全。

图5 吨袋提升系统及磨糖机

图6 输送分离系统

表3 可燃性信息特性表

图7 排风机及真空泵系统

图8 下料及称量系统

物料经过糖粉筛分机(66SFT-101)后由旋转阀下料通过负压气流被输送到每个口香糖混合搅拌器的糖粉缓冲罐中, 糖粉缓冲罐上设有滤芯,气流从滤芯通过,物料通过重力聚集在缓冲罐内。糖粉缓冲罐有称量装置控制,一旦低于设定值糖粉会自动补入;糖粉缓冲罐为旁通串联型设计, 每次只能一个罐补料,整个自控系统由PLC控制;气流输送系统经过最后一个口香糖混合搅拌机后,残余气流重新通过除尘过滤器(66FRV101),此时可能管路中还会残余未除净的物料,则通过除尘过滤器(66FRV101),将这些原料重新回收,并排放至物料输送管路内来节约物料防止浪费。被排放的废气将通过真空抽风机被排至室外。由于整个输送线路复杂且长,一般的排风机无法提供足够的负压,最终选用了真空抽风机系统(约为260 mmHg),并且将除尘过滤器(66FRV101)后的气流管路改为10”(DN250)来减少管道阻力损失。

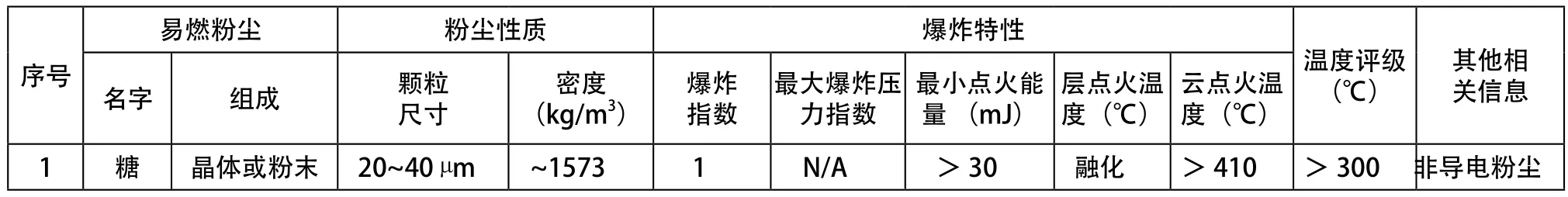

2.1.4 粉尘安全

粉尘爆炸是粉体气流输送应用的一个安全环节。为了安全使用粉体气流输送,保证生产安全。需要根据不同的粉尘特点进行相应的安全设计,由于本项目的糖粉粉尘本身是可燃粉尘,属于St 1级别, MIE>30MJ,具体数据参见表3[3]。

项目中所用的气闸阀、过滤器、磨糖机、除尘器、风机、排风扇等均为防爆设计,特别是除尘器由于滤芯中会有粉尘聚集设计对空排放的泻爆膜组保证系统安全;所有管道、设备都进行良好的接地防静电措施,防止粉末传送过程中的静电火花产生。

3 结语

气流输送作为一种高效、便捷、简易操作的运送技术,正在越来越多地被运用到各个行业。特别是应用于食品企业,能大量减轻操作人员体力劳动,改善操作环境卫生,物料密闭输送减少污染发生。另外,配合自控系统能大大提高食品企业的全自动化控制,做到精准投料及下料,将大量提升食品企业的质量控制能力,从而符合人民对食品安全的要求。

[1]李诗久,周晓军.气力输送理论与应用[M].北京:机械工业出版社,1992.

[2]中国石化集团上海工程有限公司.化工工艺设计手册(上册)[M].北京:化学工业出版社,2009.

[3] IFA. Institute for Occupational Safety and Health of the German Social Accident Insurance GESTISDUST-EX[EB/OL].(2016-02-15)[2018-04-10].http://www.dguv.de/ifa/index-2.jsp.