废杂铜再生综合利用工艺技术述评及展望

2018-06-13吕高平

吕高平, 俞 鹰

(铜陵有色金昌冶炼厂, 安徽 铜陵 244000)

1 我国废杂铜再生行业现状及废杂铜再生的意义

中国是世界上最大的精炼铜生产国和消费国,近两年我国铜消费量已接近全世界消费总量的50%。我国铜资源只有全世界的4.35%[1],铜资源严重不足。而废杂铜再生利用具有能耗低、投资少、工艺相对简单等特点,可弥补铜资源的不足。自2002年以来,我国再生铜产业经过十几年的发展,保持了年均16.39%的高速增长,但与世界先进水平相比还存在较大的差距。 全球铜产品市场中废杂铜回收再生可满足47.5%的市场需求[2], 2016年我国再生铜产量300万t,消费占比仅为28.57%。

近十年来,我国在再生铜冶炼方面,引进了国外的倾动炉、卡尔多炉等废杂铜处理工艺技术,通过消化吸收和再创新,开发出了具有自主知识产权的NGL炉、精炼摇炉、氧气顶吹炉、顶吹熔池熔炼炉以及新型全氧燃烧固定反射炉等废杂铜处理新技术新工艺,并且在一些大中型废杂铜冶炼企业成功应用。但是,废杂铜再生行业仍存在以下不足:一是再生铜利用率远低于发达国家;二是行业缺乏专业、规范的回收体系;三是行业综合回收技术水平较发达国家存在较大差距;四是废杂铜再生利用过程中产生的工业“三废”缺乏高效可靠的处理措施,存在环境污染风险。

综合利用废杂铜生产再生铜,是我国铜工业可持续发展的必由之路。废杂铜的再生利用不仅能缓解我国铜资源的短缺,对国民经济发展具有重要的战略意义,而且节能减排效果十分显著。与原生铜相比,每生产1 t再生铜相当于节约1 054 kgce,节水395 m3,减少固废排放380 t,减少二氧化碳排放0.137 t[3]。再生铜行业具有节能、环保、资源高效利用等优势,是国家重点扶持的循环经济产业。

2 废杂铜的来源和分类

废杂铜的来源主要有四个方面:①铜冶炼过程中产生的废品和废料;②各种机械加工过程中产生的废品和废料中的铜;③旧的、报废的电线电缆、仪器、仪表、工具和机器设备中的铜;④淘汰、报废的家用电器、消费电子产品、汽车等中的铜。由于废杂铜的来源不尽相同,其组成成分也千差万别。根据2015年5月1日实施的GB51030—2014《再生铜冶炼厂工艺设计规范》,废杂铜按照铜品位的高低可分为以下三类:第一类为高品位杂铜(≥90%),主要为紫杂铜、废铜板、废电线电缆等;第二类为中品位杂铜(40%~90%),主要为黄铜废料、白铜废料、青铜废料等;第三类为低品位杂铜(≤40%),主要为各种铜灰、铜泥、含铜渣等。

3 废杂铜再生工艺技术

废杂铜由于来源广、成分杂、铜品位不同,其再生综合处理的工艺技术也不同。部分高品位废杂铜直接生产铜制品,绝大部分废杂铜通过火法精炼,采用一段法、二段法或三段法生产合格的阳极铜,然后电解产出高品质阴极铜。目前国内大多采用一段法或两段法工艺,三段法在国内暂无实际应用,奥地利的Brixlegg工厂采用的是鼓风炉—转炉—反射炉三段法处理工艺[4]。典型的废杂铜火法再生处理工艺流程如图1所示。

图1 典型的废杂铜火法再生处理工艺流程图

3.1 直接利用工艺[5]

直接利用是将废杂铜严格分类后,加入一定量的所需成分,降低杂质元素含量以获取质量合格的铜合金制品。目前工业发达国家,如美国、德国等采用直接利用方法从废杂铜中回收的铜量已达到铜总消耗量的40%~60%,2016年我国废杂铜直接利用占比仅为24.56%[6]。直接利用方法具有工艺简化、回收率高、能耗少、成本低、污染少等优点,是废杂铜再生最经济的方法。

FRHC废杂铜精炼工艺,即“火法精炼高导电铜”工艺,是废杂铜直接加工成铜材的典型工艺,是西班牙拉法格公司20世纪80年代中期开发的一项废杂铜熔炼、连铸、连轧生产的专利技术,目前全球有几十家企业采用。此工艺以含铜大于92%的废杂铜为原料,经过熔炼、连铸、连轧,生产低氧铜杆,质量达到EN1977(1998)CW005A标准[7]。

3.2 一段法废杂铜处理工艺

一段法主要适合处理含铜大于90%的高品位废杂铜,这类废杂铜杂质含量相对较低,采用氧化还原反应除去杂质后生产品质合格的阳极铜,再通过电解生产阴极铜。这类工艺主要有新型固定反射炉工艺、倾动炉工艺(精炼摇炉、NGL炉)、新型热风富氧密闭环保鼓风炉工艺(适合处理含铜炉渣及部分品位较低的含铜物料)。

3.2.1 新型固定反射炉工艺

固定式反射炉是目前我国高品位废杂铜最传统和典型的火法精炼工艺,适合于中小型废杂铜冶炼企业,处理的废杂铜品位一般在92%以上,采用天然气或重油作为燃料,大多用特制粉煤作为还原剂,冶炼炉时在20~26 h/炉,工艺生产过程包括进料、熔化、氧化、还原、浇铸,产出含铜大于99%的阳极板以及含铜约15%~25%的炉渣。炉渣含铜较高,一般直接外售,或入鼓风炉熔炼产出黑铜再返回固定反射炉处理。

传统的固定反射炉处理废杂铜能耗较高,成本居高不下,近年来,部分生产厂家对炉子进行了改进,优化炉顶结构,扩大炉子容积,单炉产量由原来的80~150 t提升到220 t;采用全氧燃烧或稀氧燃烧技术,燃料单耗大幅度降低,冶炼单位成本也大幅度下降。张家港联合铜业公司原固定式反射炉经优化创新全面改造后,重油单耗由80 kg/tCu下降到 40 kg/tCu,吨铜燃料消耗下降了50%。

3.2.2 倾动炉/精炼摇炉/NGL炉工艺

江西铜业2002年从德国Maerz公司引进了倾动炉工艺用于处理铜品位大于90%的废杂铜。该炉处理能力为350 t/炉,以重油为燃料。倾动炉处理废杂铜工艺克服了固定式反射炉自动化程度不高、工人劳动强度大、操作环境恶劣、环境污染严重等诸多问题,具有环保、安全、自动化程度高等优点,但是倾动炉没有熔体微搅动装置,传热传质能力较差,结构复杂。

精炼摇炉是在引进、消化倾动炉的基础上,由国内改进和完善的一种废杂铜冶炼工艺,处理能力为350 t/炉,适合较大规模的工厂,处理的物料含铜在92%以上。与倾动炉相比,精炼摇炉操作炉位和氧化还原原理相同,最大的改进在于引入炉体透气砖氮气搅拌技术提高生产效率,并改进炉尾的排烟方式,便于烟尘清理,燃烧系统采用中央式富氧燃烧后热效率提高,具有较好的节能减排效果[8]。

NGL炉工艺是结合倾动炉和回转式阳极炉的优点而开发的一种废杂铜冶炼工艺,国内大型杂铜冶炼企业如广西有色、金升铜业,均采用NGL炉工艺。NGL炉侧面有大的加料门兼做渣门,另一侧有氧化还原口,底部有透气砖,炉体可在一定角度内转动,天然气、重油或粉煤作为燃料,既可采用普通空气助燃,也可采用富氧或纯氧助燃。NGL炉自动化程度较高,不用人工插管,炉体密闭,环保效果较好。目前NGL炉处理能力为100~250 t,用于处理平均含铜90%以上的杂铜,炉渣含铜可控制在15%左右,燃烧系统采用稀氧燃烧后,热效率可提高40%,成本大幅度降低[8]。

3.2.3 新型热风/富氧密闭鼓风炉工艺

传统的密闭鼓风炉处理废杂铜能力低、能耗高、环保差, 近年来少数厂家在传统密闭鼓风炉基础上进行了改良, 将冷空气经烟气沉灰筒及烟道换热增温,或与氧气预混鼓入鼓风炉, 烟气增设布袋收尘和尾气脱硫及在线检测系统。该工艺主要处理含铜炉渣及部分品位较低的含铜物料,产出85%~90%次粗铜直接浇铸成阳极板,然后进行低电流密度电解产出低品质电解铜直接外售,同时综合回收其中Au、Ag、Pt、Pd 、Ni等有价金属。改进后的新型密闭鼓风炉在能耗、处理能力、环保效果等方面均有改善。

3.3 两段法废杂铜处理工艺

对于品位小于90%的废杂铜,目前一般采用两段法工艺,即先火法熔炼或吹炼生产品位大于98%的粗铜,粗铜再火法精炼产出品位大于99%的阳极铜。目前国内典型的处理工艺有矿铜冶炼厂的PS转炉—阳极炉精炼工艺,卡尔多炉(顶吹转炉)—阳极炉精炼工艺,顶吹熔炼炉(澳斯麦特炉/艾萨炉)—阳极炉精炼工艺。

3.3.1 PS转炉吹炼—阳极炉精炼工艺

采用PS转炉吹炼的大中型矿铜冶炼企业均附带处理一定量的废杂铜,废杂铜品位可高可低,一般在50%以上。冰铜在PS转炉吹炼时会放出大量的热,目前绝大多数厂家都采用富氧吹炼,富氧浓度21%~26%,吹炼热量过剩问题突出,而吹炼温度过高,对转炉的炉衬损伤较大,会降低转炉炉衬的使用寿命。因此,可搭配处理杂铜。对于品位较低的废杂铜,在冰铜吹炼的一周期加入,通过造渣反应除去大部分杂质,而对于品位大于92%的废杂铜,则在二周期加入,通过造铜反应直接产出合格粗铜进阳极炉精炼。

如果矿铜冶炼厂能另建竖炉对电解残极单独处理,则PS转炉的废杂铜处理量可以达到矿铜产量的40%~50%,处理量大,能耗小,成本低,是废杂铜再生利用的一个有效途径。经测算,与专门的杂铜冶炼相比,PS转炉处理废杂铜吨铜能耗降低50%以上,成本降低40%,具有明显的成本优势。

3.3.2 卡尔多炉(顶吹转炉)吹炼—阳极炉精炼工艺

卡尔多炉工艺是一种富氧顶吹工艺,最早应用于瑞典波利顿公司,用于处理二次铜原料和部分含铅物料,后成功应用于铜阳极泥的火法处理。江西铜业在2009年5月引进了一台13 m3的卡尔多炉,用于处理中品位废杂铜和含铜物料,设计入炉物料含铜70%,每炉装入量80 t,单炉产粗铜50 t,年产量为5万t。2012年广西有色建成2台13 m3卡尔多炉,用于处理中品位杂铜。

卡尔多炉炉型适宜处理含杂质高的复杂原料,过程简单。其处理废杂铜有很多优点:①熔炼、还原和吹炼可在一个熔炼炉内完成;②既可处理高品位杂铜,也可处理成分复杂的中低品位杂铜;③可以一次产出弃渣,渣含铜可小于0.5%;④炉子结构紧凑,设备简单,可完全密闭,环保效果好,可满足严格的环境要求[9]。其缺点和不足是:间歇作业,操作频繁,烟气量和烟气成分呈周期变化,炉衬寿命短,单台炉产量小,年产量仅5万t,不适合大规模的废杂铜处理。

3.3.3 顶吹熔炼炉(澳斯麦特炉/艾萨炉)—阳极炉精炼工艺

顶吹浸没式喷枪熔炼(澳斯麦特炉/艾萨炉)工艺在我国矿铜冶炼行业应用的工厂很多,目前国内至少有10座澳斯麦特炉(艾萨炉)在运行。在杂铜冶炼方面,我国对该工艺的应用研究起步较晚,中国瑞林公司2016年建成了一座处理中低品位的废杂铜顶吹熔炼炉实验工厂,用于技术开发和小规模处理电子废料。由中节能(汕头)再生资源技术有限公司开发、具有自主知识产权并投资建设的2万t/a废旧印刷电路板火法处理项目,采用顶吹浸没式喷枪熔炼工艺,于2016年2月建成并投入试生产运行[10]。在国外,该技术早已成功应用于废杂铜冶炼,比较典型的有德国的Aurubis和比利时的Umicore等。

顶吹熔炼炉冶炼低品位废杂铜包括两个阶段:第一阶段熔炼期,将含铜物料、熔剂加入炉内,炉顶喷枪插入熔池熔体,通入空气和氧气对熔体进行强烈搅拌并发生剧烈反应,熔炼过程完成炉料熔化部分造渣反应。熔炼产物为98%粗铜、含铜10%的炉渣、烟尘和烟气,粗铜从炉内分批排入阳极精炼炉;第二阶段渣还原回收铜,从炉顶加料口加入焦炭或块煤,同时通过喷枪向熔体鼓入空气搅拌,熔炼期产出的含铜10%炉渣被还原,产出黑铜和富含Zn、Pb、Sn的烟尘。黑铜留在炉内,在下一个周期铜重新反应,生成粗铜,还原作业结束后产出的弃渣含铜0.65%[11],排出后经水淬外售。

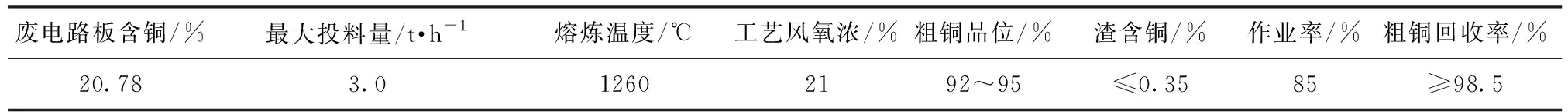

中节能汕头贵屿废旧电路板顶吹熔炼炉项目设计处理废旧印刷电路板2万t/a,产富含贵金属的粗铜4 000 t/a、溴化钠700 t/a。其工艺主要包括3个部分:原料制备、熔炼、烟气处理,工艺流程见图2[10]。

图2 中节能汕头贵屿废旧电路板处理工艺流程图

顶吹熔炼炉工艺处理废杂铜,优点为处理规模大,生产效率高,环境污染小,能耗低,有价金属综合回收效果好,可一次产出含铜较低的弃渣,有较高的铜回收率,是含铜电子废料处理合适的工艺。

3.4 废杂铜直接电解法[12]

由于废杂铜经分拣、分类、破碎等预处理后一般为碎块、碎屑或粉状物料,必须利用一种阳极框装置和填装于其中的待精炼废杂铜物料一起构成特殊的框式阳极,置于电解槽中进行电解。框式阳极电解法以硫酸铜溶液为电解液进行废杂铜的直接电解精炼,与传统电解无本质区别。阳极框按制作材料,大体上可分为两种:①导电型阳极框,它不仅用以容纳和支撑阳极的废铜碎料,还充当阳极框中碎铜料与外电源之间的电连接。制作导电型阳极框的材料应具备良好的导电体、足够的机械强度和良好的耐电化学腐蚀和化学腐蚀性。常用的导电型阳极框材料有钛金属、不锈钢等;②非导电型阳极框,由绝缘材料构成,仅起盛放废杂铜碎料的作用,在框体上设置导电极板连接电源正极与废铜料。

与火法再生工艺相比,废杂铜直接电解工艺具有流程短、投资省、能耗低、铜回收率高等优点,有价金属不分散,综合回收效果好,目前国内部分厂家有小规模的应用。由于废杂铜物理规格形态千差万别,开发适用于各种物理规格形态废杂铜又满足电解生产过程高效率的阳极框,是直接电解法需要研究解决的课题。另外,由于废杂铜成分复杂,各种杂质元素进入电解液,如何稳定获得高质量的电解铜也是需要解决的问题。

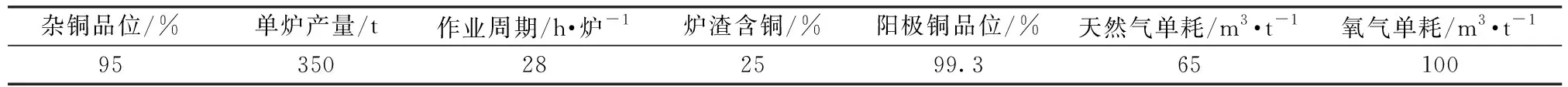

4 几种典型废杂铜再生工艺的生产技术指标

由于废杂铜原料品位和杂质成分不同,不同的废杂铜其处理工艺不同,因此废杂铜再生工艺之间的生产指标也存在较大差异。废杂铜加热熔化、冶炼过程需要消耗大量的热能,燃料消耗在杂铜冶炼成本中占有很高的比例。因此降低冶炼过程的燃料消耗、提高热利用率是废杂铜再生工艺改进提升的方向。表1~表5列举了几种典型废杂铜再生工艺的主要指标。

表1 铜陵有色 PS转炉—阳极炉工艺处理废杂铜主要指标

表2 贵溪冶炼厂卡尔多炉处理废杂铜主要指标[13]

表3 铜陵有色精炼摇炉处理废杂铜主要指标

表4 铜陵有色新型固定反射炉处理废杂铜主要指标

表5 中节能汕头贵屿顶吹炉处理电子废料主要指标[10]

综合来看, PS转炉吹炼冰铜附带处理中高品位废杂铜最经济,而高品位废杂铜短流程直接生产铜制品是另一种经济的处理方式。

5 发展展望

5.1 建立规范健全的废杂铜回收网络体系

目前我国废旧资源回收体系尚未建立完善,国家对进口固体废弃物的严格限制和我国废杂铜的大量产生,为国内固体废物回收利用水平的提升创造了条件。因此,应充分利用国家相关政策的大力支持,加快创建国内再生铜资源的新型回收网络体系:利用互联网技术(网站、移动互联网、APP、物联网等),将含铜废料产生源与回收利用企业对接,通过大数据分析,优化回收网络布点和响应服务,打造以互联网平台为基础、线上线下紧密结合、优势互补的高效专业的现代化回收网络体系,实现含铜废料的资源集聚。

5.2 淘汰落后工艺,产业转型升级

我国的废杂铜再生行业正处在一个产业转型升级的关键时期,随着国家环保政策和监管的日趋严格,废杂铜再生行业的产业集中度将提高,大多数工艺设备陈旧落后、环境污染严重的小型废杂铜冶炼企业将淘汰,先进的废杂铜再生工艺技术如卡尔多炉工艺、顶吹熔炼炉(澳斯麦特炉/艾萨炉)等将得到应用推广,同时随着国内底吹炉、侧吹炉工艺技术的不断完善,其在废杂铜再生行业的应用也将逐步得到研究开发,以直接电解为代表的全湿法处理工艺也是废杂铜再生综合利用的一个发展方向。

5.3 节能环保,提升综合回收利用水平

废杂铜再生过程会产生大量的工业“三废”,如含有有机物的废铜原料在火法冶炼过程中会产生二恶英,需要特别的工艺装备对冶炼烟气进行特殊处理。要提高处理过程的环保水平,除了严格的监管,企业还必须不断进行技术创新升级,不断完善环保措施,实现节能减排绿色发展。同时, 全面提升废杂铜再生综合利用水平是提升企业赢利能力的有效途径。应加大废杂铜综合利用方面的研究投入,强化各种有价元素分离提取技术的研究,开发新产品延伸产业链, 实现资源高效利用,创造可观的经济效益。

5.4 创新高品位废杂铜直接利用技术,提升废杂铜直接利用比例

废杂铜的直接利用,是废杂铜再生综合利用的重要方向,高品位废杂铜直接火法精炼生产铜杆有很好的经济效益和产品市场,但对铜材加工的质量提出了很高的要求。引进国外技术和设备费用昂贵,所以开发自主创新的技术势在必行。如果与国内开发的高品位杂铜精炼工艺相结合,将精炼炉与铜杆加工设备相集成,大部分的高品位废杂铜直接火法精炼生产铜杆,大大提升直接利用比例,这将是我国废杂铜再生行业的巨大进步。

[1] 顾晓薇,胥孝川.世界铜资源格局[J].金属矿山 ,2015(3):8-9.

[2] 扈学文 ,赵若楠 ,拜冰阳,等.我国再生铜行业现状、技术发展趋势及污染防治对策[J].矿冶 ,2016(12):82-83.

[3] 王金祥.低品位再生铜综合利用技术研究[J].技术 ,2012(9):54-55.

[4] 周俊.废杂铜冶炼工艺及发展趋势[J].中国有色冶金,2010(4):20-21.

[5] 王冲,王坤彬,华宏全.废杂铜回收利用工艺技术现状及展望[J].再生利用 ,2011(8):28-29.

[6] 我国再生铜产业发展持续向好的基础仍有待巩固[J] .资源再生,2017(9):26-28

[7] 王彤彤,余学德,郭峰,等.废杂铜火法精炼生产光亮铜杆现状浅析[J].有色冶金设计与研究,2012(12):26-27.

[8] 姚素平.我国废杂铜冶炼技术进步与展望[J].有色金属工程,2011(1):14-16.

[9] 欧阳辉,汪荣彪.卡尔多炉处理废杂铜技术[J].铜业工程,2009(3):37-39.

[10] 曾磊,刘风华,张鹏鹂 .顶吹炉处理废旧印刷电路板的生产实践[J].有色金属(冶炼部分),2016(12):20-22.

[11] 王冲,王坤彬,化宏全.废杂铜回收利用工艺技术现状及展望[J].再生利用,2011(8):28-30.

[12] 贺慧生.废杂铜直接电解精炼的研究进展[J].世界有色金属, 2010(9):25-27.

[13] 周瑞生.贵溪冶炼厂卡尔多炉杂铜冶炼生产实践[J].有色金属(冶炼部分),2011(2):46-48.