煤油共炼高压差排渣装置技术改造

2018-05-31,,,,,

, , , , ,

(中国船舶重工集团公司 第七一一研究所, 上海 201108)

煤油共炼技术是充分利用煤、油在加氢裂化反应中的协同效应,将煤粉均匀分散到低品质油、煤焦油、环烷基重油或石油渣油等重质油中,单次通过反应器进行加氢裂化反应产生轻质油品,实现煤与重油高效转化的技术。与传统的煤直接液化制油技术相比,该技术具有原料转化率高、煤与重质油之间存在协同效应、生产效率高、产品质量好、氢耗量低及生产成本低等优势[1-4],可跨领域解决煤炭和炼油行业的技术难题。目前我国能源资源具有多煤、少油、缺气的特点,煤油共炼技术开辟了一条煤制油新途径,具有良好的应用和推广前景[5-6]。

煤油共炼装置在高温、高压、高固含量的工况下运行,气、液、固三相流几乎贯穿工艺全过程,设备及管线磨蚀状况尤为严重。某煤油共炼装置自投产以来,关键设备和管线一直存在磨损失效问题,特别是悬浮床反应器后高压差排渣装置中Letdowm柱塞阀阀组磨蚀极为严重。高压差排渣装置负责将悬浮床反应器中410 ℃、20.52 MPa的含固油煤浆降压至0.8 MPa后排渣。在高温、高压、高固含量的苛刻工况下,Letdowm阀组的阀芯、阀座以及后路文丘里短节磨损严重,最长连续使用寿命仅72 h,安全生产存在很大隐患,因此有必要对该煤油共炼反应器高压差排渣装置进行改造。

1 煤油共炼装置工艺流程

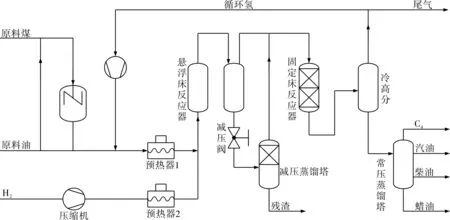

该煤油共炼装置基本工艺流程见图1。装置以中低阶煤与重油为原料,采用悬浮床加氢裂化与固定床加氢裂化在线集成技术,其中悬浮床加工段采用高效铁系催化剂-添加剂体系。煤油浆与新氢分别经过预热系统,一并进入串联的平推流悬浮床反应器,在反应温度450~470 ℃、反应压力18~22 MPa条件下进行加氢裂化反应,轻质产物经过高温、高压分离器分离后直接进入固定床进行加氢改质。高效铁系催化剂-添加剂体系可提供更多活化氢,添加剂在反应中可以承担碳载体的作用,有效延缓了反应器及分离系统中的生焦、结焦程度,从而实现高惰质组煤及重油的高转化率[7-8]。

图1 煤油共炼装置基本工艺流程图

2 高压差排渣装置运行中存在问题及原因分析

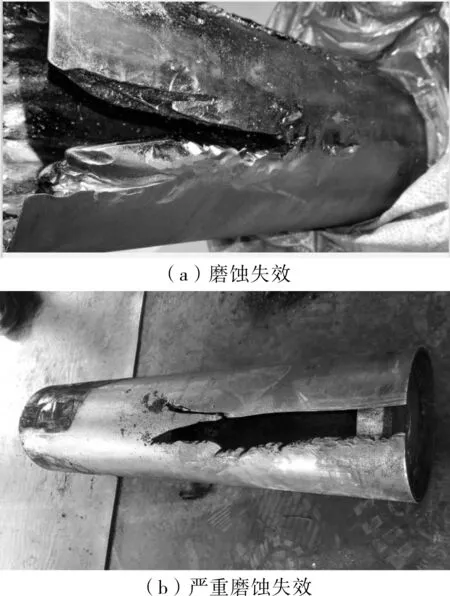

悬浮床反应器中的含固煤浆通过柱塞阀后的文丘里管排渣,角形柱塞阀阀芯直径8 mm,阀前连接悬浮床反应器,当反应器中液位高于中心线液位60 mm时,打开柱塞阀将含固煤浆放出,经过文丘里管降压进入分离器。柱塞阀每分钟开关2~3次,每次工作10~20 s,文丘里管前、后端介质压差大约为20 MPa。进料煤粉杂质粒径多为90 μm,最大3 mm,动力黏度50 mPa·s。由于工况压差很大,液态煤浆在文丘里管节流孔处压力急剧下降,流速急剧增加,一部分介质转变成气体形成气泡,并在下游爆破,可以使局部压力高达700 MPa,导致文丘里管壁在高压差条件下快速损坏,管道通常运行不到72 h就会被撕裂而失效。在柱塞阀法兰后200 mm处文丘里管破坏最为严重,见图2。

图2 柱塞阀后文丘里管磨蚀失效情况

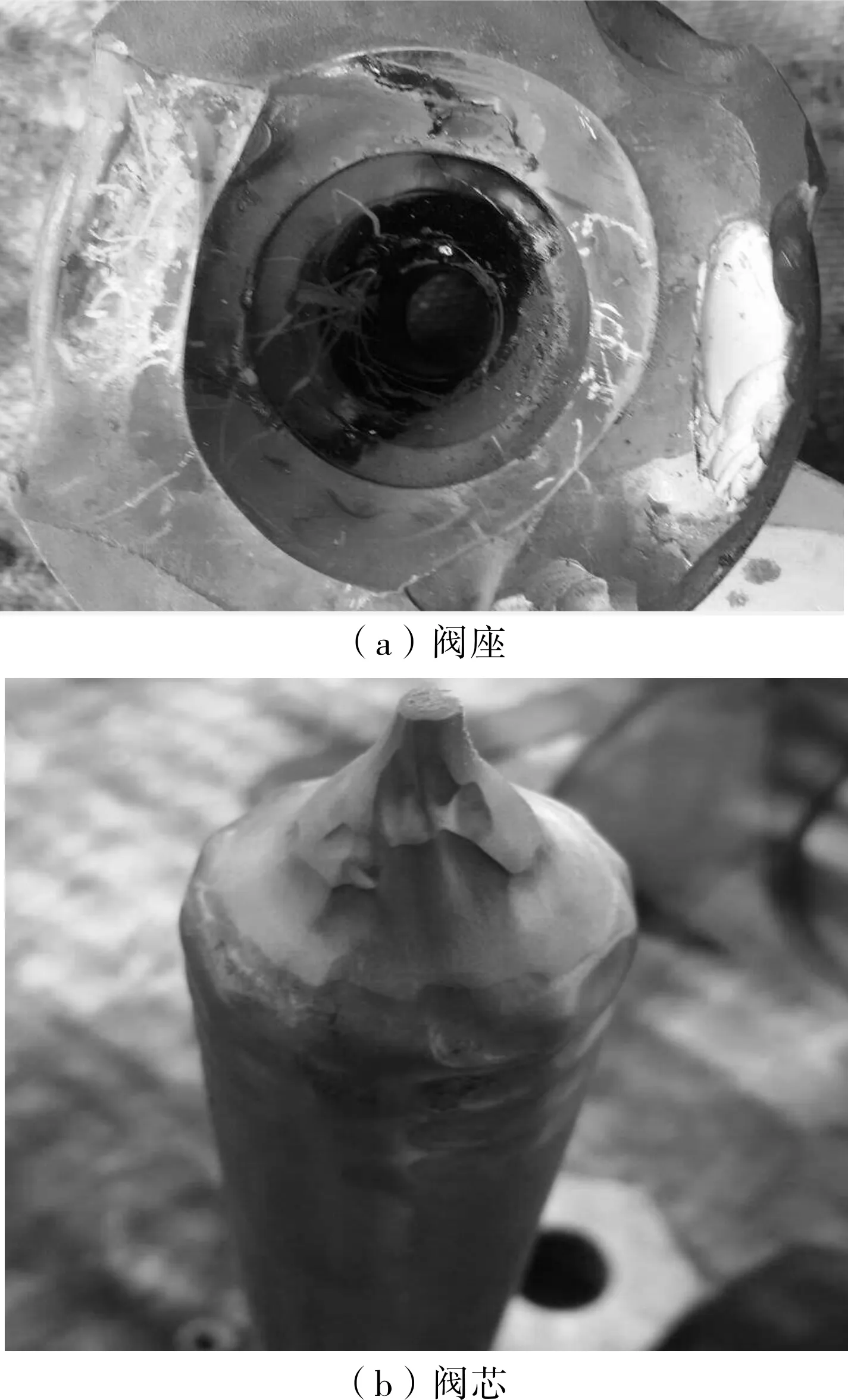

由于柱塞阀的压差比较高,造成介质在阀门下游的流速极大,进而引起对管壁的强烈冲刷。而且煤浆中含有煤粉、催化剂颗粒以及矿物质等固体颗粒,加剧了对管道的破坏速度,这是管道失效的主要原因。除此之外,由于工况的压差较大,引起煤浆在流动过程中对节流面的冲刷破坏,同时煤浆中含有杂质,更加剧了节流面的损坏速度,造成柱塞阀的阀芯极易被损坏。柱塞阀阀座及阀芯冲蚀磨损情况见图3。

图3 柱塞阀阀座及阀芯冲蚀磨损情况

3 高压差排渣装置技术改造

3.1 多级孔板分级降压

多级孔板分级降压的原理就是根据多级降压调节阀的工作原理设置梯度降压,即类似采用多个节流件串联的方式,将原本通过1个节流件的压差分摊到多个节流件上,从而减少每个节流件所承受的压降。

在本次煤油共炼高压差排渣装置的技术改造过程中,笔者采用了4级孔板降压的方法,使压降从20.52 MPa逐步平缓地降低到0.86 MPa,控制每级压降使之小于阻塞压差[9-10],避免孔板后压力在饱和蒸汽压以下,进而避免汽蚀的产生。

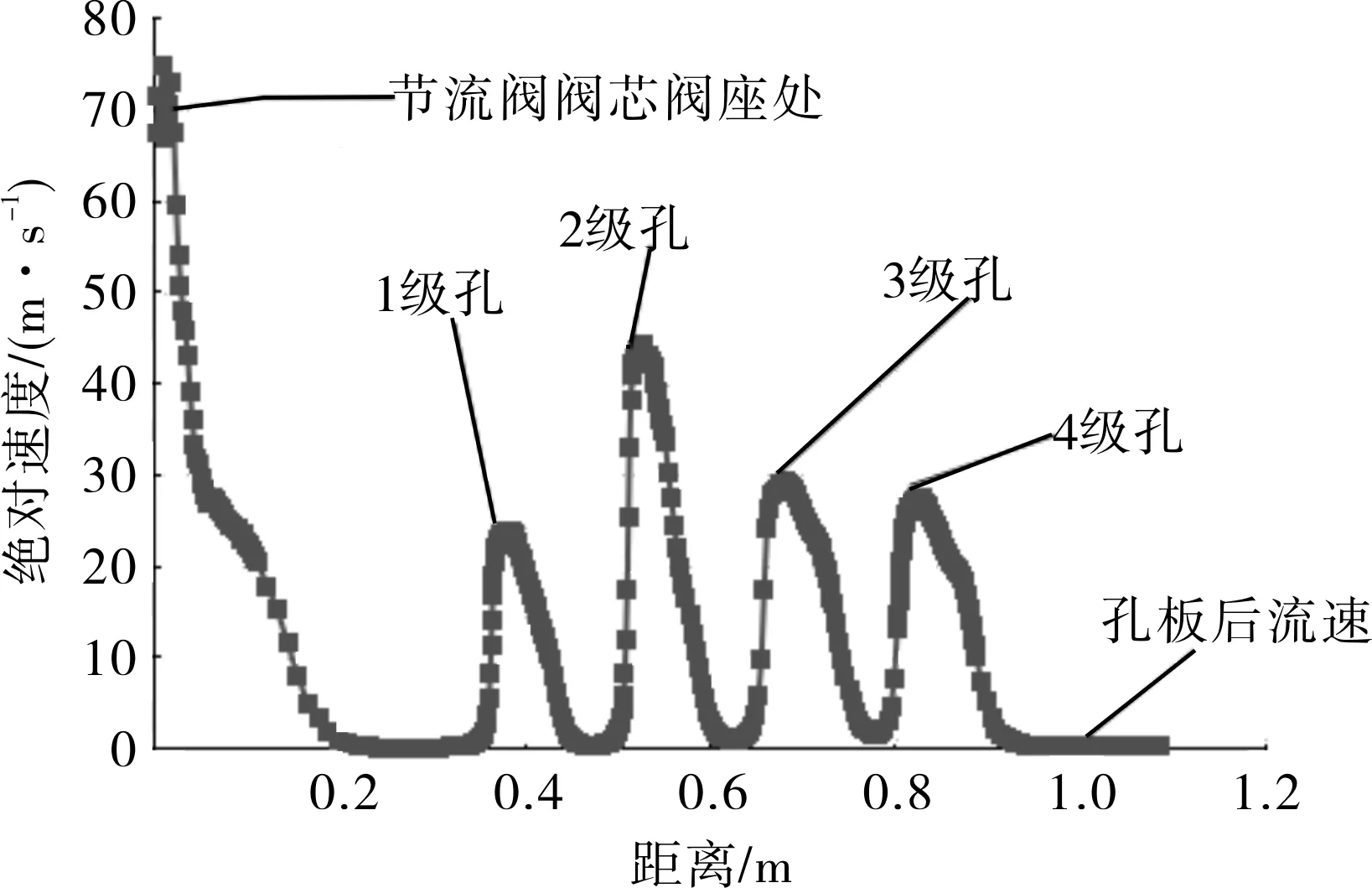

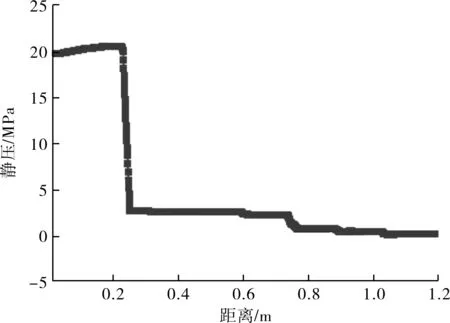

煤浆流过孔板组件时的流速分布和压力变化分别见图4和图5。

图4 煤浆流过孔板组件时流速曲线

图5 煤浆流过孔板组件时压力曲线

从图4可以看出,流场的高速区域主要在阀芯、阀座的节流部位以及孔板组件的节流口部位,节流阀阀芯、阀座节流面处流速最高(可达70 m/s),达到1级孔板流速的3.5倍,高流速介质的冲刷造成了阀芯和阀座的严重破坏。而阀门出口高流速的煤浆通过孔板组的4级降压之后,流道出口流速降为1~6 m/s。

从图5可以看出,阀芯、阀座节流面处的压力高达20.52 MPa,通过孔板组的4级降压后压力降至0~0.5 MPa,最高压力分布区在阀芯和阀座的节流口以及孔板组件的节流口处,从而确定了阀芯、阀座和孔板为需要硬化处理的重点零件。

3.2 孔板级数和孔径计算

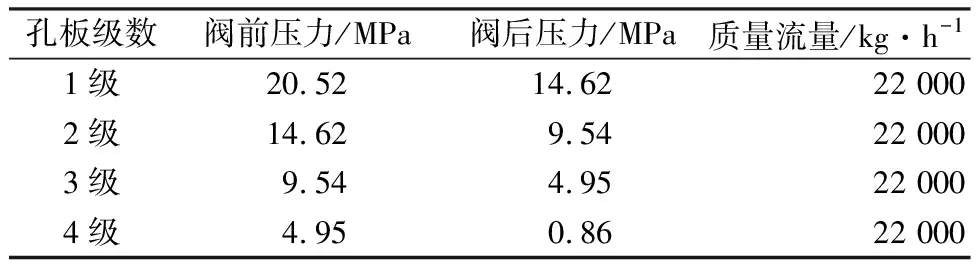

当流体经过孔板时,孔板节流后的流体压力等于流体相对应的饱和压力,此时流体刚达到发生汽蚀的孔板前、后流体压降成为阻塞压差[11-12]:

Δps=F1(pin-Ffpw)

(1)

(2)

式中,Δps为阻塞压差,pin为进口压力,pw为设计温度下的饱和蒸汽压力,pV为节流后压力,pC为煤液化油窄馏分临界压力[13],MPa;F1为压力恢复系数,取值为0.9;Ff为临界压力比系数。

在确保节流孔板前、后压差小于阻塞压差的条件下,每级孔板的节流压降应均匀降低,即:

Δp=Δp1级+Δp2级+Δp3级+…+Δpn级

(3)

式中,Δp为孔板前、后压差,MPa;n为孔板级数。

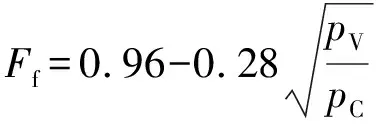

本高压差排渣装置中含固煤浆密度为1 050~1 200 kg/m3,介质动力黏度为50 mPa·s,每级孔板后压力见表1。

根据式(1)计算得到的孔板阻塞压降为12.48 MPa,由表1看出每级孔板压降均小于阻塞压降,因此孔板不会发生汽蚀现象。

表1 排渣装置各级孔板后压力及流量

根据DL/T 5054—1996《火力发电厂汽水管道设计技术规定》[14]中的相关要求,节流孔板孔径的计算公式为:

(4)

式中,Dk为节流孔板的孔径,mm;qm为质量流量,t/h;ρ为流体密度,kg/m3。

考虑煤浆介质含有颗粒杂质、黏度系数较高及流动性差等因素,在理论计算的基础上结合具体工况要求,需适当将孔板的孔径放大。考虑孔径放大对降压效果的影响,安装时将相邻的孔板交错放置,达到控制煤浆流向的目的,同时可增加煤浆在流道内的局部阻力损失。

3.3 排渣装置组件结构改造

通过对悬浮床反应器后高压差排渣装置中Letdowm柱塞阀阀组的磨蚀特点和文丘里管破坏区域的分析,发现流体接触面磨蚀除了与磨损介质特性和流速有关,主要取决于被磨蚀部件的材质。因此,对多级孔板组采用碳化钨整体烧结技术,以提高管道的耐冲刷能力,抵抗高速流体的冲刷和气蚀,从而提高管道的使用寿命。

考虑到介质对管道壁的冲刷较为严重,设计中在孔板前、后增加了文丘里管过渡段,可以逐渐缓冲介质对管道内壁的冲刷。由于介质在柱塞阀阀座处的流速极高,而且介质中含有杂质,高速的喷射流直接作用在阀后第1级孔板的轴心部位,对孔板造成严重的冲蚀,因此对第1级孔板轴心部位进行加厚处理。

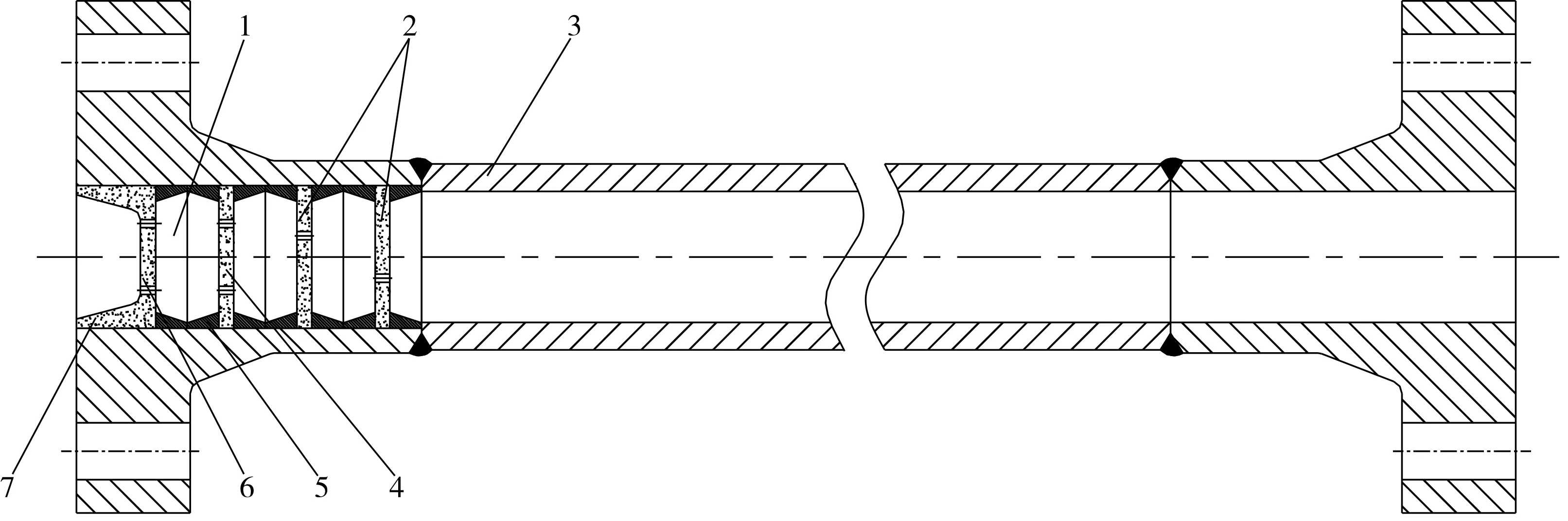

改造后排渣装置组件结构见图6。

1.排渣组件 2.其他级孔板 3.排放管组件 4.第2级孔板 5.压块 6.第1级孔板 7.文丘里管过渡段 图6 改造后排渣装置组件结构

与传统的煤制油反应器文丘里管排渣装置相比,本排渣装置从结构上解决了介质高压差的问题,避免了高流速介质冲刷造成的阀芯和文丘里管节流面的快速严重破坏。

20.52 MPa高压煤浆从排渣组件进入,经过交错放置的孔板控制介质流向,使高压煤浆流向由直线变为曲线[15],增加了煤浆流动方向的无序性,提高了介质在流道内的局部阻力损失,从而减少煤浆对孔板和排放管壁的冲击。第1级和第2级孔板可采用多孔降压结构,其他孔板采用单孔结构,以分散介质流速,使压力平稳下降,避免因急变高压差压降而发生汽蚀冲击。

对所有节流面喷焊特种合金或整体碳化钨烧结,对与流体介质接触面进行硬化处理[16-17],使其具有良好的耐磨性能。将相邻的孔板通孔交错放置,孔板之间还设置有定位压块,孔板和压块采用热套工艺安装到排渣通孔内。

4 高压差排渣装置改造效果

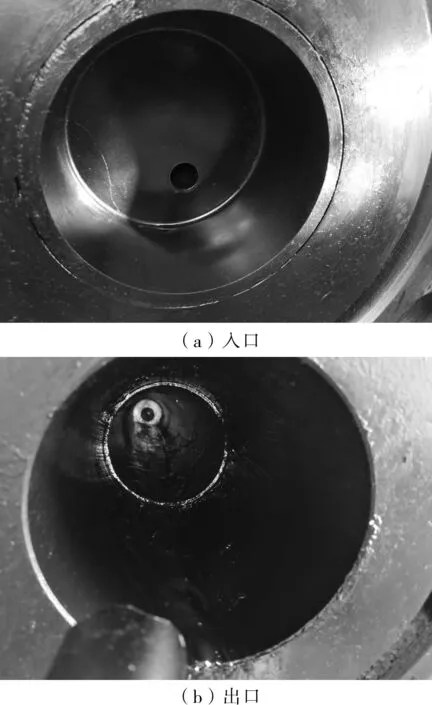

悬浮床反应器后部高压差排渣装置改造后投用,运行1 000 h后对排渣装置煤浆出、入口孔板组进行停车检查,运行状况见图7。

图7 煤浆出入口孔板运行1 000 h后状况

从图7可以看出,增加了多级降压孔板之后,Letdowm柱塞阀的阀芯、阀座没有磨损现象,排渣装置上多级孔板通孔没有磨损扩大,孔板组没有与排渣通道脱离。对排渣组件后的文丘里管和排渣管道进行测厚检查,最大减薄量约1 mm,壁厚远大于设计厚度21 mm,满足强度设计规范要求,仍可继续使用。高压差排渣装置多级降压孔板采用碳化钨整体烧结处理,提高了管道的耐冲刷能力,经过优化布置孔板通孔和孔板位置,可使高压煤浆均匀降压,减缓了柱塞阀阀芯的磨蚀。若对流体管内壁喷焊镍基碳化钨合金,可确保其使用寿命由1 000 h延长至2 000 h以上,减少运行中的安全隐患。

5 结语

煤油共炼装置悬浮床反应器后高压差排渣装置中Letdowm柱塞阀阀组等关键部件的磨蚀问题一直制约着装置的长周期运行,对高压差排渣装置采用多级孔板分级降压、孔板组碳化钨整体烧结、与流体介质接触面硬化处理等措施进行改造后,将原仅使用72 h的关键部件使用寿命大幅延长至数千小时。改造后的排渣装置结构紧凑、使用寿命长且便于安装和检修,可确保煤油共炼装置长周期安全、稳定和高效运行,对类似煤油共炼装置改造具有一定的借鉴意义。

参考文献:

[1] 方向晨.国内外渣油加氢处理技术发展现状及分析[J].化工进展,2011,30(1):95-104.

FANG X C. Development of residuum hydro processing technologies[J]. Chemical industry and engineering progress,2011,30(1):95-104.

[2] 张玉卓.中国煤炭液化技术发展前景[J].煤炭科学技术,2006,34(1):19-22.

ZHANG Y Z. Development outlook of China coal liquefaction technology[J]. Coal science and technology,2006,34(1):19-22.

[3] 吴秀章,舒歌平,李克健,等.煤炭直接液化工艺与工程[M].北京:科学出版社,2014:68-70.

WU X Z,SHU G P,LI K J,et al. Technology and engineering of direct coal liquefaction[M].Beijing:Science Press,2014:68-70.

[4] 韩来喜.煤直接液化工业示范装置运行情况及前景分析[J].石油炼制与化工,2011,42(8):47-51.

HAN L X. Operation of a coal direct liquefaction industrial demonstration[J]. Petroleum processing and petrochemicals,2011,42(8):47-51.

[5] 喻泽华.煤油共炼技术的研究与发展[J].山西煤炭管理干部学院学报,2014,27(4):5-6.

YU Z H. Actuality and development of coal and oil-processing technologies[J]. Journal of Shanxi coal-mining administrators college,2014,27(4):5-6.

[6] 朱豫飞.煤油共炼技术的现状与发展[J].洁净煤技术,2013,19(4):68-72.

ZHU Y F. Actuality and development of coal and oil co-processing technologies[J]. Clean coal technology,2013,19(4):68-72.

[7] 黄传峰,李大鹏,杨涛.煤油共炼技术现状及研究趋势讨论[J].现代化工,2016,36(8):8-13.

HUANG C F,LI D P,YANG T. Status and research trends of coal co-processing of coal and oil[J]. Modern chemical industry,2016,36(8):8-13.

[8] 常丽萍.煤液化技术研究现状及其发展趋势[J].现代化工,2005,25(10):17-20.

CHANG L P. Present status and developing trends of liquefaction techniques[J]. Modern chemical industry,2005,25(10):17-20.

[9] 于洪仕,张涛,赵珊珊.多孔孔板流量计流场仿真[J].天津大学学报,2014,47(1):61-66.

YU H S,ZHANG T,ZHAO S S. Simulation of the flow field of multi-hole orifice flow meter[J]. Journal of Tianjin university,2014,47(1):61-66.

[10] 洪梅.锅炉管路中节流孔板和流量孔板的设计[J].锅炉技术,2005,36(5):24-27.

HONG M. Throttle orifice and pressure differential meter design for boiler pipe work[J]. Boiler technology,2005,36(5):24-27.

[11] 张宝峰.多级节流孔板的设计计算[J].西北电力技术,2005,33(5):27-28,30.

ZHANG B F. Design and calculation of multi-stage throttle plate[J]. Northwest China electric power,2005,33(5):27-28,30.

[12] 杨元龙.船用锅炉给水再循环管路上的节流孔板设计与优化[J].中国舰船研究,2015,10(5):99-103.

YANG Y L. Design and optimization of the throttle orifice of marine boiler feed recycling pipes[J]. Chinese journal of ship research,2015,10(5):99-103.

[13] 朱肖曼,毛学锋,张晓静,等.煤液化油窄馏分临界性质的研究(Ⅱ)假临界压力[J].洁净煤技术,2014,20(6):89-91.

ZHU X M,MAO X F,ZHANG X J,et al. Critical properties of narrow fraction from coal-derived oil-part(Ⅱ)Pseudo-critical pressure[J]. Clean coal technology,2014,20(6):89-91.

[14] 中华人民共和国电力工业部.火力发电厂汽水管道设计技术规定:DL/T 5054—1996[S].北京:中国电力出版社,1996.

Ministry of Power Industry of the PRC. Code for design of thermal power plant steam/water:DL/T 5054—1996[S].Beijing:China Electric Power Press,1996.

[15] 聂方,张贤,董君.凝结水泵再循环管道上调节阀和节流孔板的选型计算分析[J].节能技术,2011,29(5):470-473.

NIE F,ZHANG X,DONG J. Calculation and analysis for equipment selection of adjustable valve and throttling orifice of the recycling pipe of condensate pump in power plants[J]. Energy conservation technology,2011,29(5):470-473.

[16] 杨雪华,龚宝龙,干瑞彬,等.煤直接液化工艺及耐磨阀门表面硬化技术研究[J].阀门,2015(3):30-33.

YANG X H,GONG B L,GAN R B,et al. Research of coal direct liquefaction process and surface hardening technology for wear-resisting valve[J]. Valve,2015(3):30-33.

[17] 安亮.煤直接液化装置易磨蚀部位分析和对策[J].石油和化工设备,2014,17(5):62-67.

AN L. Analysis and countermeasure of easy abrasion site of coal direct liquefaction device[J]. Petro & chemical equipment,2014,17(5):62-67.