平台宽度对高炉径向料层分布影响的试验研究

2018-05-30张明星赵华涛

卢 瑜 张明星 赵华涛 杜 屏

(江苏省沙钢钢铁研究院,江苏 张家港 215625)

无钟炉顶设备由于布料灵活、质量轻、高度低、拆装方便等特点,自1972年首次应用以来,已在世界范围内得到大规模的推广,新建的大型高炉普遍采用无钟炉顶,甚至部分500 m3小高炉在大修时也改用了无钟炉顶设备[1]。因此,研究无钟炉顶的布料规律,对深入理解无钟布料的特点,进一步提高无钟炉顶操作技术水平,有着重要而现实的意义。

由于高炉是一个高温密闭容器,高炉操作人员只能通过炉顶十字测温、煤气成分分析等检测数据,凭经验间接地推断炉料在炉内的分布状况,缺乏理论指导和客观依据。近年来,随着计算机技术的迅速发展,高炉无钟炉顶布料的数学模型[2- 9]陆续被开发出来。但是由于模型的建立均需要做一些参数的简化和条件的假设,计算结果是否正确,仍需要试验验证。其中以相似性原理为基础的物理模拟方法,采用真实炉料在比例模型上进行无钟布料试验,能直观地呈现无钟布料过程,并且能对计算模型需要的参数进行修正,从而对计算结果进行验证,目前已越来越多地被冶金工作者所采用。杜鹤桂等[10]采用1 513 m3高炉1∶11无钟炉顶模型进行布料模拟试验,并基于试验结果建立了装料方式与炉料分布之间的数学模型,讨论了溜槽角度和转速等参数对炉喉径向矿焦比分布的影响。张建良等[11]运用相似性理论建立了实验室无钟炉顶布料模型,将理论推导和实验室模拟相结合得到的参数代入布料数学模型,可以直观地呈现高炉内多环布料料面。李志全等[12]采用1∶10物理模型对邯钢5号高炉的布料规律进行了模拟研究,分析了两种布料制度下料面形状的差异。Jimenez等[13]利用1∶10半圆形高炉炉身模型,结合图像处理技术重现了高炉内块状带的形成过程,并利用模型研究了焦炭的坍塌行为以及气流对块状带炉料分布的影响。

本文以相似性原理为基础,建立了按500 m3高炉1∶6比例缩小的180°无钟炉顶模型,模拟了炉料从料罐到高炉块状带的整个运动过程,得到了试验条件下的料层径向矿焦比分布、气流速度分布和径向粒度分布。并利用该模型研究了边缘平台宽度对炉喉径向料层分布和气流分布的影响,为设计合理的布料制度提供了技术依据。

1 试验设备和方法

1.1 试验材料

为了更真实地模拟高炉布料过程,在保证试验材料粒度分布与实际炉料粒度分布相似的同时,还需要保证矿石和焦炭在试验模型空区运动轨迹和炉料在高炉空区运动轨迹的相似性。制粒的可行性、中心喉管下料和下部振动机排料的顺畅性也是需要考虑的重要因素。制粒原料为实际高炉用的烧结矿和焦炭,利用破碎机对其破碎,筛分机筛分得到不同粒度级别的均匀颗粒,再将不同粒度级别颗粒进行混合,得到试验用材料。在满足相似性原理的前提下[9],经过反复的制粒、混合和布料试验,最后确定了烧结矿和焦炭的缩小比例为1∶7.5和1∶10,试验材料的粒度分布见表1和表2,试验模型中使用的烧结矿平均粒径为2.5 mm,焦炭平均粒径为4.4 mm。

1.2 试验设备

图1 所示为试验设备示意图。从图中可以看出,无钟炉顶模型是按500 m3高炉1∶6比例缩小的180°冷布料模型,由料罐系统、布料系统、炉体系统、排料系统和送风系统5个部分组成。料罐系统由两个并列的料罐和底部的插板阀、料流调节阀组成。料流调节阀下部直接与布料系统的中心喉管和旋转溜槽相连。布料过程如下:两个料罐交替使用将炉料送入中心喉管,通过旋转溜槽以设定角度和旋转速度将炉料布于炉喉平面。同时,试验炉体下部均布20个风口,鼓风由送风系统的储气罐通过减压设备送入风口内。试验过程中,为了保持料线的恒定,在布料完成后,由电动排料机将炉料从炉体下部排出。

表1 实际高炉用烧结矿和物理模型用烧结矿的粒度分布对比Table 1 Comparison of particle size distributions of sinters used in actual blast furnace and the scaled model %

表2 实际高炉用焦炭和物理模型用焦炭的粒度分布对比Table 2 Comparison of particle size distributions of cokes used in actual blast furnace and the scaled model %

图1 按1∶6比例缩小的冷布料模型Fig.1 Cold charging model reduced to 1/6- scale

1.3 试验方法

1.3.1 实际高炉档位和角度的设计

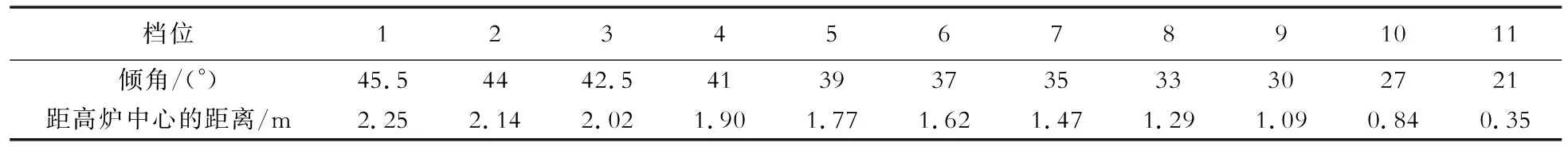

为了减少试验次数,提高试验质量,将实际高炉炉喉按照等面积法则,划分成11个面积相等的区域,固定各区对应的角度,使每一次试验都在有限的固定角度下进行。500 m3高炉炉喉半径为2.3 m时,计算得到的溜槽角度和落点位置的对应关系如表3所示。

表3 溜槽角度和落点位置的对应关系Table 3 Variation of the distance from the center with titling angle

根据高炉休风观测料面结果,结合刘云彩[1]的布料数学模型, 得到实际高炉在每一个档位的落点到炉墙距离(s)和炉喉半径(R)之比与布料角度之间的关系,用式(1)表示:

(1)

式中:θ是布料角度,单位°,c1=-0.032,c2=1.509,矿石和焦炭通用。

1.3.2 试验模型档位和角度的确定

为了保证矿石和焦炭在试验模型中的落点位置和炉料在高炉炉喉的落点位置的相似性,在完成实际高炉档位和角度的设计后,需要找到试验模型中与之对应的档位和角度。本文进行了一系列的单环布料试验,分别得到了试验模型中矿石和焦炭的布料角度与落点位置之间的关系,用式(2)表示。

(2)

式中:β为试验模型的布料角度,单位°;k1和k2为系数,对矿石k1=48.42,k2=-1.46,对焦炭k1=49.95,k2=-1.48。

通过联立式(1)和式(2),得到了实际高炉角度θ和模型角度β之间的对应关系。

1.3.3 试验参数的确定和布料制度的设计

根据相似性原理,模型的最小流态化速度与炉喉煤气流速的比值和实际高炉的最小流态化速度与炉喉煤气流速的比值应相等,求得物理模型风量为4.8 Nm3/min,物理模型设定料线为168 mm,溜槽转速为192 ℃/s,详细步骤参考文献[9]。烧结矿批重为40 kg,焦炭批重为10 kg,得到焦炭负荷为4.0,与实际高炉焦炭负荷保持一致。通过反复的试验,得到了矿石和焦炭的各自布料时间和料流阀开度的关系,当总布料圈数为12圈时,烧结矿的料流阀开度为17.5 mm,而焦炭的料流阀开度为35 mm。

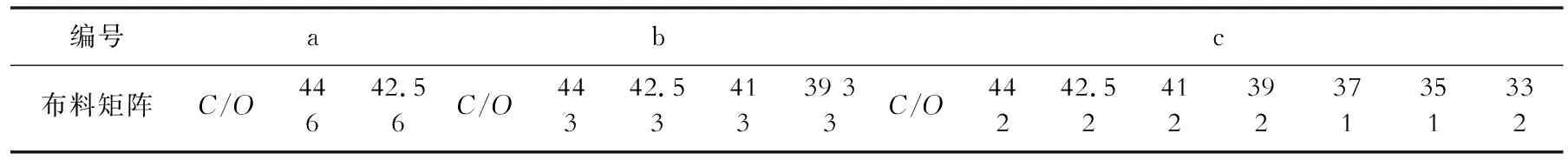

根据小高炉现行布料理念,即大α角,大矿角布料方式,本文设计了3组不同的布料制度,见表4。具有以下特点:矿焦同角,而且角度比较大,焦炭和矿石圈数相同,焦炭圈数均匀,这样更利于形成焦炭平台。

1.3.4 料面形状的测量

表4 设计布料制度Table 4 Designed charging patterns

为了缩短试验时间和降低试验强度,试验前,预先向炉体中直接装入粒度均匀的焦炭,直至料线,并将料面摊平。再按照设计的焦炭布料制度将粒度均匀的焦炭通过旋转溜槽布入炉内,一批料布完后,将炉料从下部排出,直至料线降至168 mm,反复6次,直至料面收敛。最后按照设定的布料制度,将6批混合料按照先焦炭后矿石的顺序装入炉内,再排料,直至料面收敛。

在布第6批料时测量料面形状以及矿石和焦炭径向厚度,测量方法如图2所示。沿冷布料模型炉喉直径取11个测量点,炉墙附近料面形状变化较大,因此靠近炉墙一侧测量点布置较密。将布最后一批焦炭前后料面各点距离0料线的垂直距离相减便得到每一点上焦炭厚度Ci(i=1,2…11)。排料并等焦炭料面降至168 mm,布最后一批矿石。将矿石布料前后料面各点距离0料线的垂直距离,分别记为OUi(矿石料面)和OLi(焦炭料面),两者相减得到每一点的理论矿石厚度Oi=OLi-OUi。假设焦炭料面降至168 mm料线过程中,焦炭层厚度不变,则原始料面,记为CCi,可根据 CCi=OLi+Ci求得。研究表明[14],矿石落下时,会将焦炭推向中心,本文利用矿石测厚仪测量了径向矿石层的实际厚度Oi’,得到发生坍塌后的焦炭料面OLi’=OUi+Oi’。同时,利用风速仪还可以得到径向气流速度分布。

图2 矿石和焦炭径向厚度的测量方法Fig.2 Measurement scheme of the coke and ore layer distributions

2 试验结果与讨论

2.1 不同布料制度下的料面形状

3种不同布料制度下高炉无钟炉顶布料的物理模拟试验结果见图3。图中O是矿石测厚仪测得的真实矿石层,阴影部分M是焦炭和矿石混合区域,正三角形、圆形和倒三角形围成的区域C是焦炭。料面形状呈现以下特点:边缘为平台,中间为漏斗,中心为平台。布料制度a的边缘平台边界(白色箭头所在位置)在第3档焦炭结束后,平台宽度占炉喉半径比例为8.2%;而布料制度b的边缘平台边界在第5档焦炭布完后,平台宽度占炉喉半径比例为17.7%。两者相比可见,边缘平台宽度越宽,混合层就越小。布料制度c的边缘平台宽度与布料制度b相同,平台边界是在第5档而非第8挡焦炭布完后形成的,这说明在没有中心焦炭的情况下,平台不是在最末档焦炭布料结束后才形成的,而是在相邻两个档位焦炭布料量相差较大时形成的,这一点验证了文献[15]的结论。与此同时,布料制度c在6、7、8档(漏斗区)加入少量的焦炭或者矿石后,降低了料面的坡度,使焦炭料面更稳定,焦炭的坍塌减小,混合层减小,这一点也与文献[15]的结论相符。可见,在没有中心加焦的情况下,边缘平台宽度和中心矿石加入量共同决定了混合层的宽度。

图3 不同布料制度下的料面形状Fig.3 Burden profile under different charging patterns

2.2 不同布料制度下的径向矿焦比

根据矿石层和焦炭层厚度的测量结果,通过计算得到了不同平台宽度下径向矿焦比分布,如图4所示。布料制度a的矿焦比在半径方向呈现如下特点:在炉体边缘的平台区域,矿焦比比较稳定(白箭头所在位置为平台边界),维持在8.98较高水平。随着取样点向中心移动,从平台边缘位置开始,真实矿石层厚度逐渐减小,矿焦比也迅速减小,在进入混合层区域时(黑箭头所在位置为混合层区域的开始点),矿焦比仅为0.48左右,混合区域的矿焦比一直保持在0.48。布料制度b 的矿焦比分布也呈现同样的规律,即边缘平台区矿焦比大,中间区矿焦比变化急剧,混合区矿焦比最小。布料制度c在漏斗区加入少量的矿石,加大了中间斜面区的矿焦比。

图4 平台宽度对径向矿焦比分布的影响Fig.4 Influence of the width of the terrace on the radial ore to coke ratio distribution

2.3 径向粒度分布

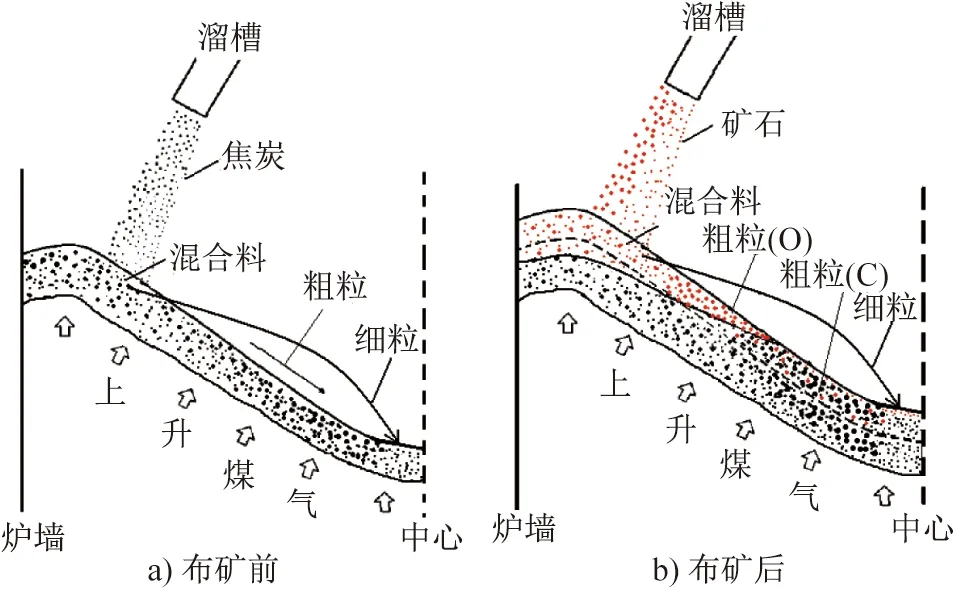

根据试验观察,布矿前高炉径向粒度分布如图5(a)所示。布矿前粒度在径向上的分布呈现如下特点:堆尖附近为混合料,中等粒度炉料占比例较大;漏斗斜面底部,即料面次中心存在大量滚落和坍塌的粗粒焦炭,而正中心大量细粒焦炭聚集。这是因为无钟布料每圈炉料在已稳定的料面上滑动或滚动而形成薄层,料流缓慢,布料时间长,由于斜面上部坡度较大,粗粒炉料会迅速沿着斜面朝底部滚动,随着斜面下部坡度的突然减小,粗粒炉料滚动动力不足,最终停留在斜坡底部附近,使粗粒炉料在高炉次中心聚集,而细粒炉料小部分落在堆尖附近,另一部分由于料面的反弹作用,落在正中心,使正中心细粒炉料聚集。

图5(b)是布矿后高炉径向粒度分布。从图中可以看出,由于矿石的撞击和推挤作用,将表面的粗粒焦炭进一步推向漏斗底部。从炉墙至混合层开始点间的区域,上层为矿石,下层为焦炭,由于矿石孔隙率明显比焦炭孔隙率小,因此矿石孔隙率是决定性因素。混合区开始点至炉体次中心位置(R/8)的炉料主要由大颗粒矿石和焦炭组成,混合层孔隙率也较高。而混合区结束区域,即高炉正中心,是小粒度炉料集中区,使整个中心孔隙率低于平均水平。

图5 布矿前、后的料面形状和径向粒度分布的观察结果Fig.5 Burden profile and radial particle size distribution before and after charging ores

2.4 不同布料制度下的气流速度分布

利用风速仪测量了高炉径向上各点的气流速度,得到了3种布料制度下高炉径向气流速度分布,如图6所示。三种布料制度下边缘平台区域,由于上层矿石混合料的透气性差,加之焦炭负荷较重,因此对应的气流速度均较小。随着矿焦比的减小,中间区的气流速度缓慢增加。在混合区开始点至炉体次中心位置(R/8),矿焦比虽小,但是炉料粒度大,透气性较好,因此气流速度均较大。而混合区结束段,即高炉正中心,虽然焦炭负荷较轻,但是小粒度矿石和焦炭聚集,使气流速度较小。可见,在混合区矿焦比不变的情况下,炉料粒度大小对气流速度影响明显。

图6 平台宽度对径向气流速度分布的影响Fig.6 Influence of the width of the terrace on gas flow velocity distribution

三者相比较,布料制度a由于平台宽度较小,在炉体中心形成大面积混合层,由于混合层中焦炭量较大,透气性比矿石层透气性好,使中心气流环带过宽,煤气利用差。与a相比, b制度的平台宽度为17.7%,混合层体积轻微减小,中心气流环带区域减小,煤气利用有较大改善。而c制度在漏斗区域加入等量的矿石和焦炭,混合层体积进一步减小,中心气流环带进一步收窄,此时要防止中心过窄引起的中心气流减弱。因此,各高炉应根据各自原料条件和顺行状况选择一个合适的平台宽度范围和漏斗区加矿量。

3 结论

利用1∶6无钟炉顶模型模拟了不同布料制度下高炉炉喉料面的形成过程,讨论了不同布料制度对高炉炉喉径向矿焦比分布、径向粒度分布和气流速度分布的影响,得到如下结论:

(1)在中心没有加焦炭的情况下,边缘平台是在相邻两档焦炭布料量差距较大时形成的。边缘平台宽度和中心矿石加入量决定了高炉中心混合层的宽度,混合层过大,煤气利用差;混合层过小,中心气流太弱,高炉难行,因此混合层合适的宽度范围在15%~30%,具体应根据高炉原料条件和设备条件进行调整。

(2)从高炉径向矿焦比分布来看,3种不同布料制度下高炉边缘平台区矿焦比大,中间区域矿焦比变化急剧,混合区矿焦比最小。此外,在漏斗区加入矿石,中间区域的矿焦比大幅增加。

(3)从高炉径向粒度分布来看,由于无钟布料本身的固有特点和炉料的滑动和滚动作用,3种不同布料制度下炉料粒度在高炉径向上偏析均较严重:边缘平台区域平均粒度适中,在混合区开始点至炉体次中心位置(R/8),炉料平均粒度较大,而高炉正中心平均粒度最小。

(4)从径向气流速度分布来看,3种不同布料制度下边缘平台区域气流速度均较小,中间区域气流速度随着矿焦比的减小而增加,在高炉混合层区域的气流速度差别较大:混合区开始点至炉体次中心位置(R/8),径向气流速度较大,而高炉正中心位置气流速度最小,与混合层区粒度分布关系较明显。

[1] 刘云彩. 高炉布料规律[M]. 3版.北京:冶金工业出版社,2006.

[2] 杜鹤桂,杜刚. 高炉无钟炉顶布料料面形状的模拟研究[J]. 钢铁,1989,24(5):16- 20.

[3] 傅世敏,王立冬. 无钟炉顶布料料面测定及料面数模[J]. 炼铁,1991(2):15- 19.

[4] 杨天钧,段国锦,周渝生,等. 高炉无料钟布料炉料分布预测模型的开发研究[J]. 钢铁,1991,26(11):10- 14,28.

[5] 陈令坤. 武钢新3号高炉无钟布料料面预测模型的开发[D]. 武汉:武汉科技大学,1993.

[6] 高征凯,杨天钧, 赵永福,等. 无钟布料仿真模型在美钢联Fairfield厂8号高炉的应用[C]//全国炼铁生产技术暨炼铁年会文集. 北京:中国金属学会,2002:646- 653.

[7] 经文波,陈小雷. 高炉应用数学模型研究[J]. 江西冶金,2003,23(6):72- 74,83.

[8] ZHAO H T , ZHU M H, DU P, et al. Uneven distribution of burden materials at blast burnace top in bell- less top with parallel bunkers[J]. ISIJ International, 2012, 52(12): 2177- 2185.

[9] ZHAO H T, DU P, REN L Q, et al. Simultaneously overdeveloped central and peripheral gas flow of a blast furnace[J]. ISIJ International, 2015, 55(10): 2064- 2073.

[10] 杜鹤桂,余艾冰. 高炉无钟炉顶布料的模拟试验研究[J]. 钢铁,1986,21(11):1- 9.

[11] 张建良,张雪松,张汝旺,等. 无钟炉顶多环布料料面形状的模拟[J]. 过程工程学报, 2008,8(S1):135- 139.

[12] 李志全, 贾文君,毕耜友,等. 邯钢高炉无钟布料实物模型研制及应用[C]//全国炼铁生产技术会议暨炼铁学术年会文集(下). 北京:中国金属学会,2012:563- 569 .

[13] JIMENEZ J, MOCHON J, FORMOSO A, et al. Burden distribution analysis by digital image processing in a scale model of a blast furnace shaft[J]. ISIJ International, 2000, 40(2):114- 120.

[14] 郭可信. 宝钢2号高炉无料钟布料实践[J]. 宝钢技术,1993 (1):5- 10,34.

[15] 杜鹤桂. 高炉无钟布料的重要环节—平台的形成[J]. 炼铁,1995,14(3):33- 36.