P235GH钢板的试制和力学性能研究

2018-05-30欧阳鑫胡昕明胡海洋颜秉宇金耀辉

欧阳鑫 胡昕明 王 储 胡海洋 颜秉宇 金耀辉

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

核电站设备主要由核岛和常规岛两大部分组成,核电站使用的钢材,其安全等级分为核级和非核级。核级材料又分为核一级、核二级和核三级。核岛也就是核反应堆,所用钢材属核级材料,必须持证生产。常规岛的二回路系统用钢均为非核级材料,大多是碳钢和碳锰钢。常规岛的二回路系统用钢在满足核电的耐高温耐高压要求的前提下,要尽量降低生产成本,提高经济效益。因此,研发成分简单、易于制造、成本低、性能满足使用要求的常规岛核电用钢是非常有意义的[1]。欧标EN 10028- 2:2009中P235GH钢在满足上述要求的同时,还具有良好的塑性、韧性、冷弯性能和焊接性能,适合制造核岛的钢质安全壳、压力容器等设备构件。

鞍钢利用工艺和装备优势,研制了压力容器制管用P235GH低合金钢板,随后投入试生产,包括钢的冶炼、钢板的轧制和热处理,钢板产品的各项性能符合标准要求和与用户达成的技术协议要求,已顺利供货。

1 钢板交货技术条件

P235GH钢板的交货技术条件完全符合标准EN 10028- 2:2009的要求,其要求的化学成分如表1所示,力学性能要求如表2所示。钢板出厂前应全部进行超声波探伤,探伤方法和质量标准按JB 4730.3执行,钢板应符合I级要求。

表1 P235GH钢板的化学成分要求(质量分数) Table 1 Chemical composition requirements for the P235GH steel plate (mass fraction) %

表2 P235GH钢板的力学性能要求Table 2 Desirable mechanical properties for the P235GH steel plate

2 钢板成分设计

P235GH钢板的成分设计原则为:

(1)在保证钢板强度的同时尽可能降低碳当量,以使钢板具有优异的焊接性能;

(2)在性能满足使用要求的同时尽可能降低合金元素的含量,以使钢板的成分简单、易于制造、成本低;

(3)尽可能降低钢中有害元素的含量,减少夹杂物的形成,进一步提高钢板的低温冲击韧性。

3 工艺设计

鞍钢P235GH钢板的生产工艺流程为:高炉铁水—铁水预处理—转炉冶炼—LF炉精炼—板坯连铸(电磁搅拌或轻压下)—坯料加热—轧制—矫直—切边—探伤—检验—入库。

3.1 炼钢工艺

P235GH钢的合理的炼钢、连铸工序要求为:铁水进行脱硫预处理;合金与废钢清洁干燥;转炉挡渣出钢,渣层厚度≤100 mm;LF精炼时按目标成分控制;上机前钢包静吹氩时间≥3 min,中间包目标过热度控制在25 ℃以下;全程保护浇注,并采用电磁搅拌或轻压下技术。

3.2 轧制工艺

轧制- 正火工艺是终轧温度为钢板的正火温度的一种轧制工艺。经正火轧制的钢板的显微组织与轧制后补充正火的相同,钢板的力学性能也可满足标准要求[2]。

式中,rk是指爆轰产物压力为特征压力pk时相应的爆轰产物半径。考虑爆轰产物膨胀过程中多方指数k将发生变化,这里,作简化处理,取两个值,分别为k1和k2。特征压力pk定义为多方指数发生突变时的压力[10]。假定爆轰产物初始压力p0为爆轰产物压力的一半,联立式(13)和式(14),通过半径r将爆轰产物压力p表示为

为进一步降低成本,简化生产工艺流程,缩短供货周期,将钢板在轧制- 正火态而非在轧制后正火处理态交货。正火轧制后,检验钢板的力学性能,需达到技术协议要求。为此,确定的P235GH钢板的轧制工艺为:板坯充分均匀加热,出炉至除磷机去除氧化铁皮,板坯出炉温度1 210~1 230 ℃;板坯开轧温度控制在≥1 050 ℃,在轧制过程中用高压水充分除磷;粗轧采用高温大压下量、快速轧制,中间坯厚度(2.5~3.0)×hmm,h为目标厚度;精轧仍采用大压下量、快速轧制,始轧温度910~970 ℃,终轧温度790~850 ℃;二阶段变形率为65%。

两阶段轧制均采用“高温、快速、 大压下量”轧制,增大钢板厚度方向的渗透力,使钢板内部缺陷充分焊合[3];单道次大压下充分破碎连铸坯中的枝晶,变形程度越大,形核区密度和驱动力越大,反复再结晶后晶粒越细小[4],轧制态的原始晶粒就越细小,对优化最终组织就越有利。钢板轧制后堆垛缓冷是消除钢板中残余应力和防止氢致裂纹及气泡等缺陷的关键工序,缓冷工艺是否合理直接关系到钢板的内部质量和探伤的合格率,因此钢板轧后须充分缓冷,缓冷温度高于400 ℃,缓冷时间24 h[5]。

轧制- 正火的钢板的组织和性能与轧后补充正火处理的钢板是相同的,就钢板的生产和加工而言,如果不通过轧后炉内补充正火处理,而是在轧制过程中直接达到正火处理的状态,将有更多的优越性。采用轧制- 正火工艺可节约能源、降低成本、缩短生产周期和改善环境,而且有利于用户直接进行钢板的深加工[6]。

正火处理时,钢板要加热到稍高于Ac3的温度,在此温度短时间停留,然后在静止空气中冷却,达到细化钢板组织的目的,提高钢板强度,同时降低加工难度。轧制- 正火实际是通过更准确的控温轧制,主要是控制终轧温度来达到正火处理的效果,同时消除带状组织,使钢板性能满足要求[7]。工业生产中,适当提高钢坯加热温度、始轧温度,提高轧制速度和增加单道次压下量都是为实现钢板以轧制- 正火态而非另行正火处理态交货做铺垫。

3.3 热处理工艺

根据技术协议要求,需在交货态钢板上取样,在罩式热处理炉中进行正火处理后,检验热处理态钢板的力学性能,需同样满足标准要求,以此方法模拟检验钢板批量正火处理后的性能。具体的热处理工艺为:正火温度(900±10)℃,保温时间(1.5±0.5)min/mm。

4 试制钢板的力学性能

对工业试制的6~16 mm厚度P235GH钢板进行超声波探伤,结果符合JB 4730.3《承压设备无损检测第三部分:超声检测》I级要求;在钢板1/4宽度处、1/2厚度处横向取样进行拉伸、冲击等试验,结果表明,工业试制钢板的力学性能良好,均达到了技术协议的要求。

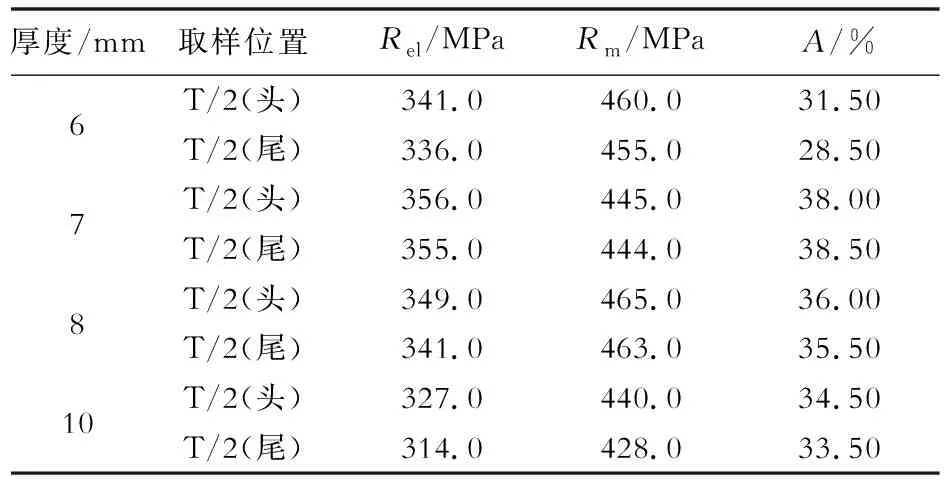

4.1 拉伸性能

不同厚度P235GH钢板分别加工横向全厚度拉伸试样。拉伸试验结果如表3所示。表中数据表明,P235GH钢板室温拉伸性能不仅符合标准要求,还有较大的富余量,钢板头尾性能的差异小,头部性能略优于尾部,性能均匀性良好。

表3 P235GH钢板供货态力学性能Table 3 Mechanical properties of the as- received P235GH steel plates

注:T/2表示钢板厚度1/2处

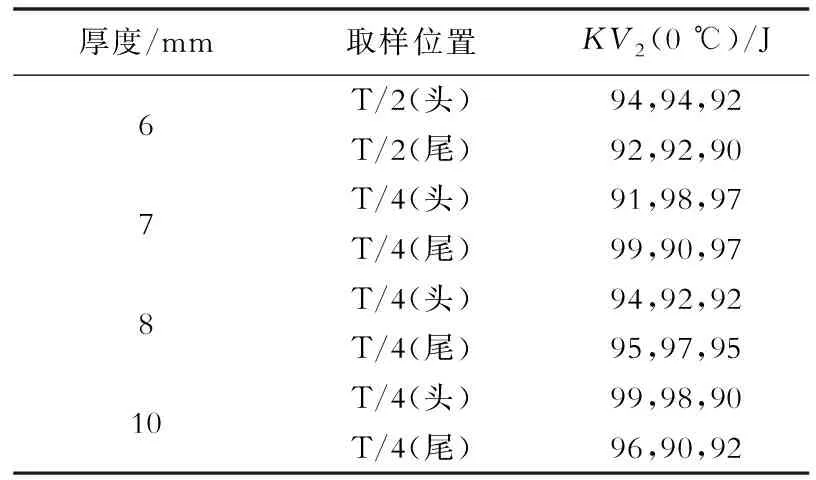

4.2 冲击韧性

在不同厚度的P235GH钢板上按标准EN 10028- 1横向取样,制备相应规格的试样进行0 ℃冲击试验。具体要求:厚度小于12 mm的钢板,冲击试样为小比例试样;8 mm<厚度<12 mm的钢板,辅助试样尺寸为10 mm×7.5 mm×55 mm,试验结果不小于规定值的75%;厚度为6~8 mm的钢板,辅助试样尺寸为10 mm×5 mm×55 mm,试验结果不小于规定值的50%。试验结果如表4所示。从表4中可以看出,不同规格钢板的0 ℃冲击吸收能量均满足P235GH钢板的技术要求,钢板韧性有较大的富裕量,且头尾性能差异较小。

表4 P235GH钢板供货态的冲击韧性Table 4 Impact toughness of the as- received P235GH steel plates

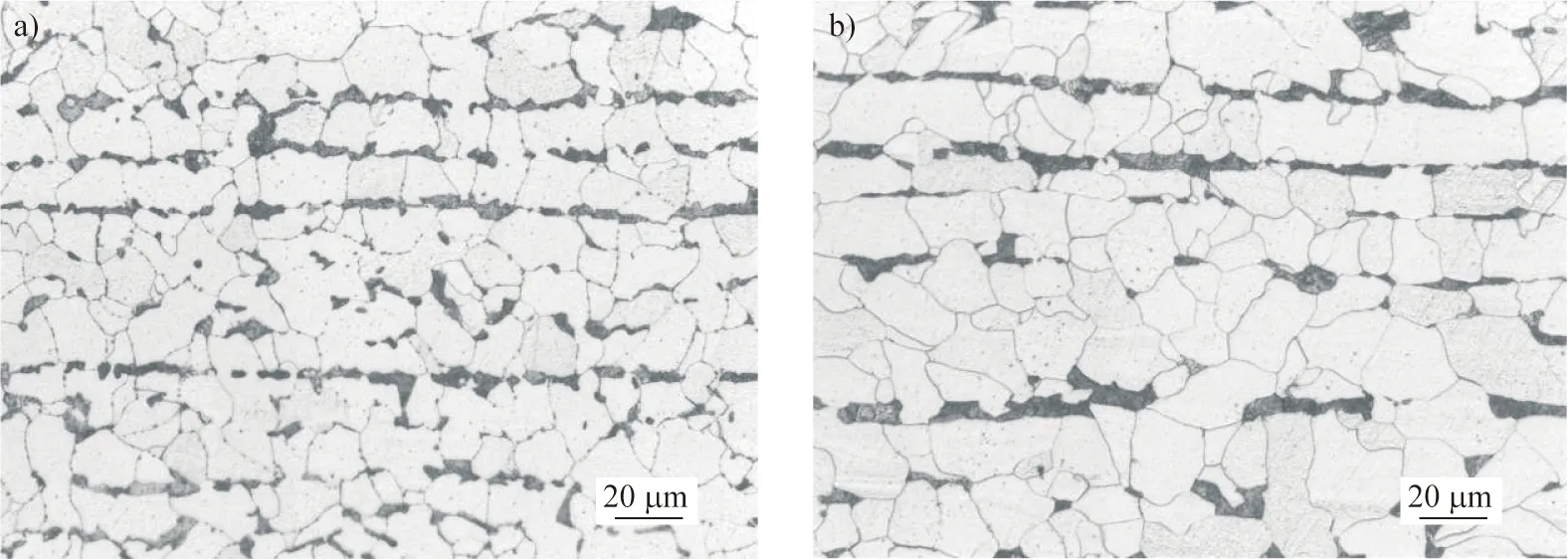

5 试制钢板的显微组织

在10 mm厚轧制态和热处理态P235GH钢板上取样进行金相检验,结果见图1。从图中可看出,热轧态和正火态钢板的组织均为铁素体加珠光体,且晶粒度均为9级左右,正火后晶粒有所长大,带状组织得到一定程度的消除。原因是,在正火温度保温一段时间后,钢板充分奥氏体化,随后在室温冷却的过程中,由于冷速较慢,奥氏体晶粒有足够的时间形核和长大,大部分铁素体变为等轴晶,组织趋于均匀;钢板的冷却速度较慢,珠光体转变速度也较慢,珠光体带状组织逐渐消除呈团块分布,缓解了成分的偏析[8]。

6 正火后钢板的力学性能

从不同厚度钢板头部制取试样,按照标准及技术协议的规定进行正火处理。正火温度(900±10) ℃,保温时间(1.5±0.5) min/mm。正火态钢板的力学性能如表5所示。钢板正火后的力学性能符合技术协议要求,且富余量较大,保证了钢板的顺利供货。

由表5可知,正火处理后,钢板强度下降,冲击性能得到改善。有研究表明,在一定的温度正火后,钢板的强度随晶粒细化而增加。此外,珠光体的体积分数对抗拉强度有较大影响[9],钢板正火后晶粒变粗,珠光体较少,故钢板的抗拉强度有所降低。

图1 10 mm厚(a)轧制态和(b)正火态P235GH钢板的显微组织Fig.1 Microstructures of the 10- mm- thick P235GH steel plate in (a) hot- rolled and (b) normalized state

表5 P235GH钢板正火态的力学性能Table 5 Mechanical properties of the as- normalized P235GH steel plate

另外,钢板在热轧后空冷,冷却速度较低,碳的扩散变得更加容易,导致在晶界析出大量碳化物。正火加热时,钢中组织再次奥氏体化,大量的碳化物随之又重新溶于奥氏体并均匀扩散,在随后的冷却过程中弥散析出,在晶界上析出的碳化物相对减少。许多研究表明,晶界碳化物的析出对钢的低温韧性影响不利[10]。正火后,晶界碳化物数量减少,因此其低温韧性得到明显改善。

7 结论

(1)鞍钢结合自身的工艺装备条件,通过合理的成分设计、冶炼、加热、轧制,成功开发出了厚度6~10 mm的压力容器制管用P235GH钢板。

(2)采用轧制- 正火工艺替代传统的TMCP+离线正火的工艺,生产了力学性能优异的P235GH钢板,其屈服强度富余量为100 MPa左右,抗拉强度富余量为80 MPa以上,断后伸长率富余量为10%以上,冲击吸收能量富余量为50 J以上,且钢板头、尾部性能均匀,经超声波检测,钢板均为JB/T 4730.3—2005 I级。

(3)P235GH钢板正火处理后的力学性能优异,强度下降30 MPa,冲击性能得到改善,冲击吸收能量提高了60 J,晶粒有所长大,带状组织得到一定程度的消除。

[1] 石晓霞,刘金,程正方. 159 mm机组试制P235GH核电用无缝钢管[J].包钢科技,2013,39(1):24- 26.

[2] 林爱云,顾冬冬.正火轧制态钢板组织性能试验研究[J].材料科技与设备,2015 (1):1- 2.

[3] 吴静,刘艳玲,范志永,等.正火厚板轧制工艺研究[J].河南冶金,2011,19(1):16- 18.

[4] 熊学慧,石彩燕,张虹.特厚板正火工艺的研究与应用[J].煤炭技术,2012,31(11):29- 31.

[5] 胡昕明,高强,乔馨,等.正火温度对09MnNiDR钢组织性能的影响[J].钢铁,2011,46(3):71- 74.

[6] 贺桂英.轧态组织对C- Mn- Al- Nb钢正火组织特性的影响[J].武钢技术,1990(10):29- 30.

[7] ALMOND E A,KING J T,EMBURY J D.Interpretation of SEM fractures surface detail using a sectioning technique[J].Metallography,1970,3(3):379- 382.

[8] MINTZ B,WILLIOMSON A,MORRISON W B,et a1.Influence of Ni- tride formers on strength and impact behavior of hot rolled steel[J].Materials Science and Technology,2007,23(1):63- 71.

[8] 唐郑磊,许少普,崔冠军,等.特厚桥梁钢板Q370qE- Z35的开发研究[J].钢铁,2012,47(5):82- 86.

[9] 高照海,唐郑磊,许少普,等.特厚临氢设备用钢12Cr2MolR(SA387Gr22C12 )的试制[J].钢铁研究学报,2014,26(2):56- 62.

[10] 王储,胡昕明,韩旭,等.锅炉汽包用13MnNiMo5- 4 特厚钢板的研制[J].上海金属,2015,37(4):23- 24.