100 t顶底复吹转炉冶炼过程矿相及硫磷变化规律解析

2018-05-30崔怀周汪成义王天明

赵 斌 吴 伟 吴 巍 崔怀周 汪成义 王天明

(钢铁研究总院冶金工艺研究所,北京 100081)

在钢铁行业产能过剩的大环境下,为降低生产成本,提高产品竞争力,很多钢铁企业在综合考虑自身工艺水平及设备环境条件下,开发高效、低成本、精准控制的转炉洁净钢生产工艺技术,在铁水预处理、转炉“双渣法”和“双联法”脱磷的基础上,希望在转炉内将磷含量控制在合理的水平,因此研究高效、低成本精准控制的转炉洁净钢生产工艺技术十分必要。顶吹转炉单渣法脱磷技术在生产成本、冶炼周期、生产顺行及劳动强度等方面具有一定的优势,但要将磷含量脱除到100 μg/g仍有一定难度[1- 3]。由于高炉的铁水成分不稳定,波动很大,冶炼超低磷钢对铁水的成分要求比较严格。为了保证脱磷效果,要求铁水初始w[Si]<0.15%,w[P]<0.01%,避免出钢下渣,防止钢水回磷。

钢铁研究总院在顶底复吹转炉高效、低成本精准控制洁净钢生产方面积累了大量经验。本文主要采用岩相方法检验炉渣的矿相组成和分布,通过研究炉渣的化学成分和组成规律,以指导工业生产实践,取得了良好的循环效果。

1 磷和硅氧化反应机制的平衡关系

1.1 铁水中磷的氧化反应

氧化脱磷反应是渣一钢界面反应,一定温度下,Fe- P熔体同熔渣平衡时,其脱磷反应可表示为[4]:

2[P]+5(FeO)+4(CaO)=4 CaO·P2O5+5[Fe]

ΔGΘ=-346 100+145.3T

生成4CaO·P2O5的脱磷反应平衡常数可表示为:

(1)

式中:Kp为脱磷反应的化学平衡常数,与温度相关。

式(1)表明,影响平衡常数的因素是磷活度、炉渣P2O5活度及炉渣中FeO活度。

式(2)为磷在渣一钢间分配比的一种定义:

(2)

由上可得出脱磷的条件:

(1)温度

脱磷反应是强放热反应,温度升高,K值减小,所以低温有利于脱磷反应的进行。但是在炉内低温很难获得高碱度的渣,而提高温度,虽然会降低磷的分配比,但也会降低炉渣黏度,增加炉渣流动性,并且加速石灰的溶解,有利于磷在钢一渣间的转移。

(2)碱度

CaO具有较强的脱磷能力,可生成在炼钢温度下稳定存在的磷酸钙。CaO是使P2O5活度降低的主要因素,增加渣中CaO含量可增大其活度,获得高碱度、高氧化铁熔渣,会使渣中P2O5含量提高,增大磷分配比。因此,从这个角度出发,提高炉渣碱度可大大提高脱磷效率。但加入量过大,炉渣的黏度增加,导致炉渣流动性减弱,影响脱磷反应在钢一渣间进行而降低脱磷效率。

(3)氧化铁

FeO对磷的作用比较复杂,在脱磷过程中起双重作用;FeO含量低时,CaO不能很好地熔化;过高时,会稀释炉渣,脱磷效果不好。

该厂生产的优质碳素结构钢规定硫、磷的允许含量比普通碳素结构钢低,所以其力学性能比普通碳素结构钢好。硫、磷会提高钢的热脆性和冷脆性,而适量的锰可减少或部分抵销其热脆性,很低的磷含量能降低钢的冷脆性。

1.2 [Si]和[P]选择性氧化

由氧势图得出,铁水中磷与氧的亲和力比硅与氧的亲和力要弱,在炼钢过程中,磷被氧化时发生以下反应:

[Si]+2[O]=(SiO2)

2[P]+5[O]= (P2O5)

5[Si]+2(P2O5)=4[P]+5(SiO2)

ΔGΘ=-318 471-20.04T

由此发现,脱磷前必须进行脱硅处理,如果铁水中硅含量较高,且脱磷前不进行预脱硅处理,根据上述反应式,当加入富氧脱磷剂时,根据优先氧化原理,脱磷剂中的氧先与硅发生反应,磷的氧化被铁水中过高的硅含量抑制,生成大量的SiO2,降低炉渣碱度,从而影响脱磷剂的脱磷效率。所以高炉铁水进行脱磷处理前必须先进行预脱硅处理[5- 6]。

2 工艺试验操作

2.1 试验条件

某钢厂有100 t顶底复吹转炉2座、100 t LF钢包精炼炉1座、100 t RH真空精炼装置1套、一机双流板坯连铸机2台。生产钢种有:优质碳素结构钢板、焊接结构用耐候钢、汽车大梁用钢、高耐候结构钢、管线钢以及供冷轧的无取向硅钢、超低碳钢(IF)等,收集不同时间的钢水成分数据见表1。

表1 不同炉次、吹炼时刻的钢水成分(质量分数)Table 1 Compositions of molten steel in different heats and at different blowing times (mass fraction) %

2.2 试验结果

2.2.1 吹炼过程金属成分变化

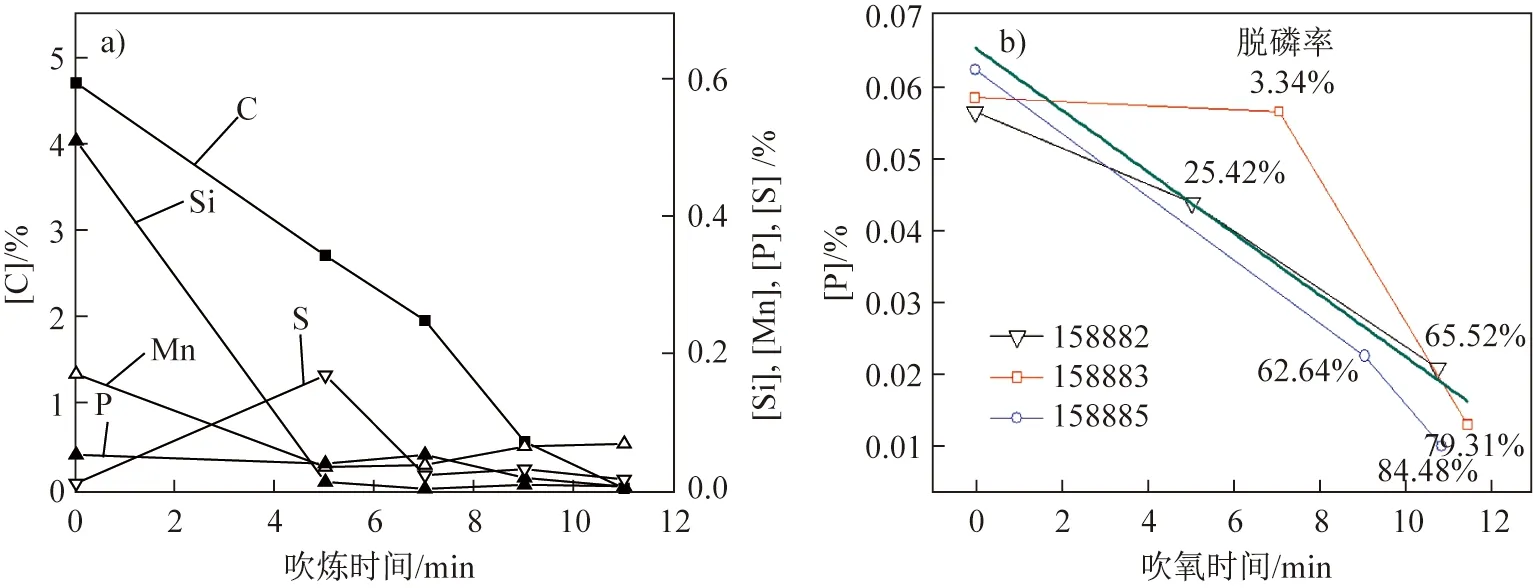

吹炼过程钢水成分和脱磷率变化见图1。

(1)吹炼过程中脱磷、脱碳与脱硅基本同时进行,这表明造渣和升温控制得较好,吹炼过程中未出现回磷。吹氧时间为5~7 min时,钢水脱磷率为3.34%~25.42%;吹氧时间为9~11 min时,钢水脱磷率为64%;吹氧时间为11.5 min时,钢水脱磷率为82%。

(2)吹炼中期钢水发生了回硫,这可能是废钢熔化使钢水增硫的结果,或是带入的炉料硫含量较高,根据硫平衡计算,吹炼终点时渣中硫占炉料中总硫量的30%~40%(质量分数,下同)。

(3)吹炼初期到中期钢水中的锰很快被氧化到0.038%;吹炼中期锰含量略微增加,可能是废钢熔化导致钢水中锰含量增加;吹炼后期由于熔池温度和炉渣碱度的升高,钢水的锰含量略有回升;吹炼终点时钢中锰含量为0.05%~0.07%。

(4)钢水的碳含量和温度与吹炼时间基本成正比关系。吹炼前5 min,吹入氧气的46%用于氧化熔池中的碳,此时氧枪的平均脱碳速度为0.429 %/min,升温速度为33.46 ℃/min;开吹7~9 min,熔池脱碳速度加快,平均脱碳速度为0.45 %/min,一直持续到熔池碳含量下降到0.59%。此后,脱碳速度下降,吹入氧气的52%用于氧化熔池中的碳,其余用于氧化铁和增加钢中的溶解氧,每增加1%的碳,钢水温度提高76.87 ℃。

2.2.2 吹炼过程炉渣成分变化

图1 吹炼过程(a)钢水成分和(b)脱磷率变化Fig.1 Variation of (a)composition of molten steel and (b)dephosphorization rate during oxygen blowing

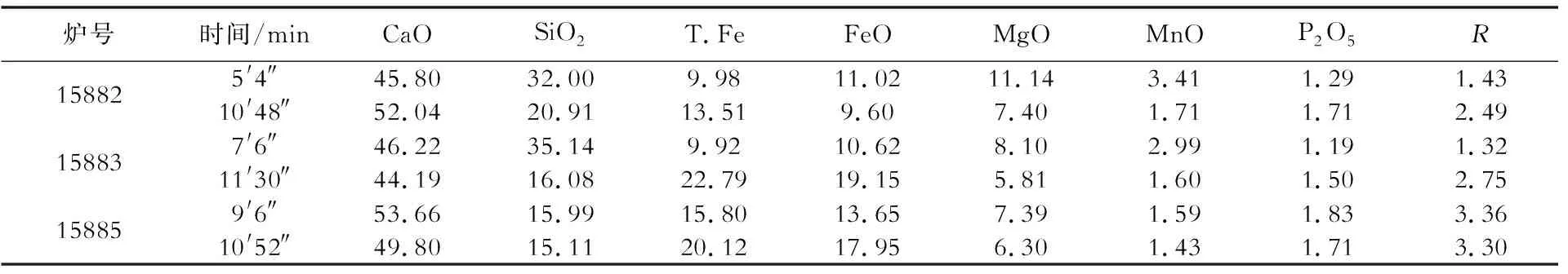

表2为不同炉次、吹炼时刻炉渣成分及碱度的变化,图2为吹炼过程中炉渣成分及碱度的变化曲线。吹氧开始5 min后,炉渣碱度为1.4。随着吹炼的进行,SiO2前期含量增高,炉渣碱度略微下降,吹炼中期碱度达到1.3。T.Fe含量吹炼前期较低,后期较高。吹炼后期由于渣中FeO含量增加和熔池温度的升高,炉渣碱度增加较快,到吹炼终点时,碱度达2.9。吹炼过程中炉渣中MgO含量为6.3%~11%,吹炼后期MgO含量较低,吹炼节奏较快,形成了具有脱磷能力的炉渣。

表2 不同炉次及吹炼时刻的炉渣成分(质量分数)Table 2 Slag compositions in different heats and at different blowing times (mass fraction) %

图2 吹炼过程中炉渣(a)成分及(b)碱度的变化Fig.2 Variation of (a) slag composition and (b) slag basicity during oxygen blowing

2.2.3 吹炼过程炉渣岩相的变化

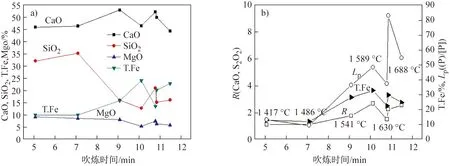

吹炼过程中炉渣组成在CaO- FeO- SiO2三元相图中的变化如图3所示[7- 8],吹炼不同时刻炉渣的岩相组成见表3。岩相分析试样的检测报告取自钢研纳克检测技术有限公司。吹炼初期炉渣的成分点位于三元相图中的橄榄石区1,其特征是炉渣碱度低、流动温度低;吹炼中期,炉渣成分点进入硅钙石区2,此时炉渣碱度达到2.0左右,炉渣氧化铁含量降到10.62%~13.65%;吹炼后期,炉渣成分接近于铁酸钙质渣系3。

表3 吹炼过程中炉渣岩相组成(质量分数)Table 3 Petrographic components of slag during different blowing stages (mass fraction) %

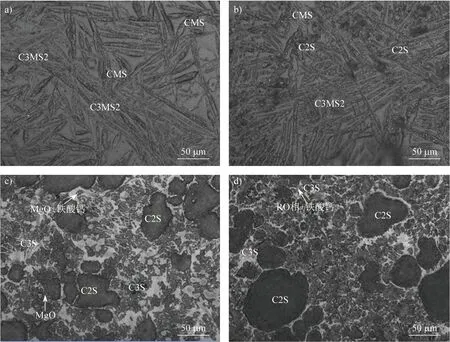

注:橄榄石(CMS);镁硅钙石(C3MS2);硅酸二钙(C2S);硅酸三钙(C3S);铁酸钙(C2F);方镁石(MgO)

图4(a)为吹氧5 min时的炉渣形貌,其主要矿相是绿色钙镁橄榄石的粗大柱状晶体CaO·(Mg,Fe,Mn)O·SiO2,占总矿相的20%,镁硅钙石(CaO·MgO·SiO2)占总矿相的50%,游离石灰(fCaO)占总矿相的20%,转炉钢渣局部低温易出现玻璃相(Na2O·CaO·6SiO2),占总矿相的20%。随着吹炼进行到7 min时(见图4(b)),炉渣矿相出现少量圆形或不规则体硅酸二钙(2CaO·SiO2)。当吹氧时间达到9 min时(见图4(c)),炉渣碱度为1.9,渣中主要矿相为黑褐色粒状硅酸二钙和少量的块状或长方形硅酸三钙(3CaO·SiO2),中间充填少量RO相(二价阳离子氧化的化合物)和游离方镁石(fMgO),两者占总矿相量的16%,过氧化性环境更利于铁酸钙(C2F)的形成,低熔点橄榄石和镁硅钙石变为其他组成成分。随着接近吹炼终点(见图4(d)),渣中高碱度矿相量增加,炉渣碱度为2.9,渣中主要矿相是硅酸二钙和铁酸钙,两者各占45%和30%。

图3 吹炼过程中炉渣成分点在CaO- FeO- SiO2三元相图中的变化Fig.3 Variation of the slag composition during oxygen blowing shown in CaO- FeO- SiO2 diagram

当吹炼时间在7~9 min之间,转炉钢渣的矿相发生了较大变化:(1)橄榄石和镁硅钙石数量减少直至消失,玻璃相溶入C2S和C2F并逐渐消失;(2)硅酸二钙和铁酸钙大量生成,游离CaO逐渐减少。此时炉渣明显返干,各矿相分布不均匀,温度局部波动较大,表明炉渣仍未化好,渣中有较多的未熔石灰,中间部分是硅酸二钙和硅酸三钙外壳所包裹的未熔石灰。增加初期烧结矿平均用量,提高前期化渣速度,可避免后期炉渣返干。

2.2.4 吹炼终点渣/钢间化学反应的平衡状况

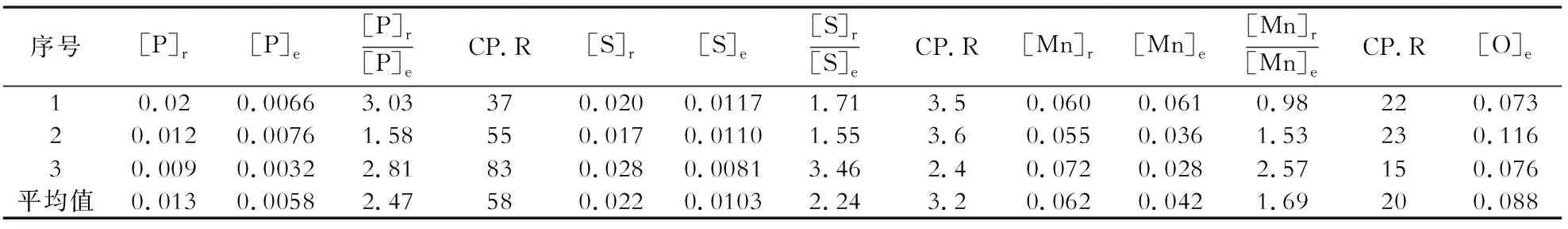

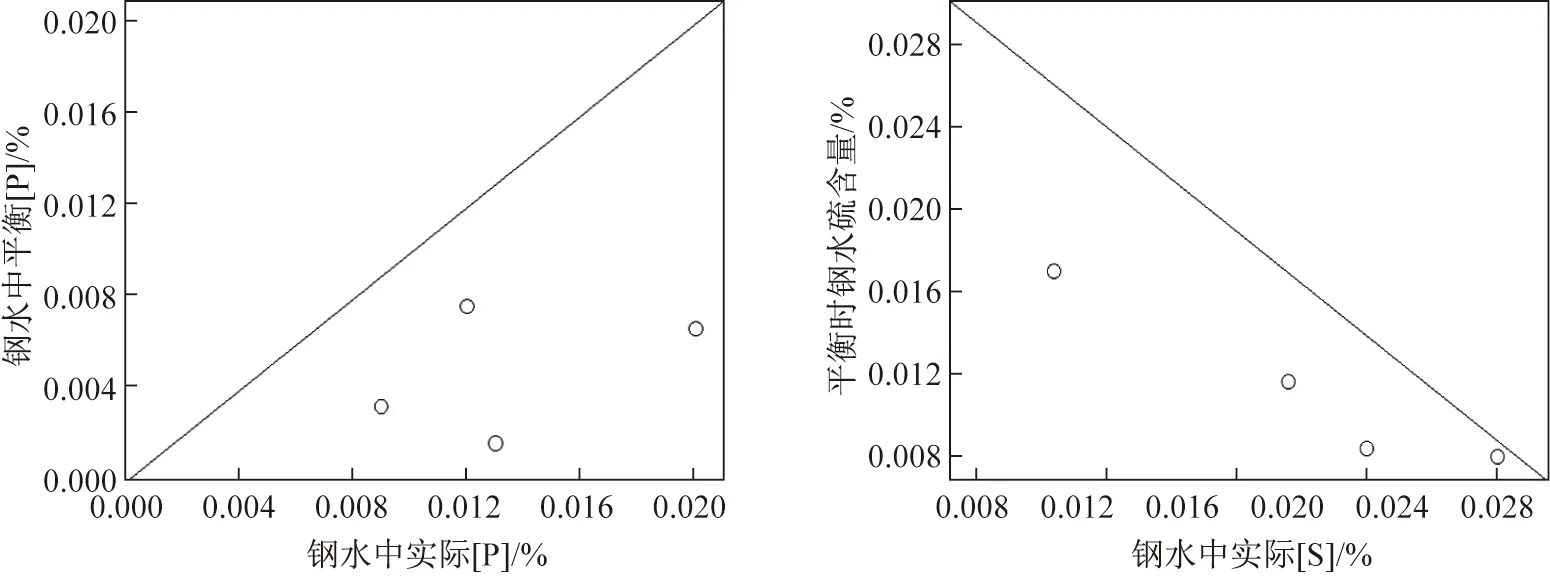

法国钢铁研究院Gaye H等根据炉渣相图理论计算了给定温度下炉渣中的液相和固相的成分和数量,并在此基础上应用Chipman的脱磷反应热力学公式计算出平衡状态下钢中磷含量。计算采用BELAF程序[9],吹炼终点渣/钢间化学反应的平衡结果见表4。可见,吹炼终点时脱磷、脱硫反应偏离平衡值较远,[P]r/[P]e=2.47,[S]r/[S]e=2.24,锰的氧化反应则接近平衡,[Mn]r/[Mn]e=1.69,平均脱磷率为87%,平均脱硫率为30%。由图5可见,磷的理论反应平衡值和实际值偏差较大, 这与终点反应平衡时间过短有关。

图4 吹氧(a)5 min、(b)7 min、(c)9 min和(d)终点时的炉渣形貌Fig.4 Morphologies of slag after oxygen blowing for (a) 5 min, (b) 7 min, (c) 9 min and (d) to an end

硫的理论反应平衡值和实际值相差不大,因此建议放缓转炉吹炼节奏,给予渣金反应平衡时间。吹炼终点时,w[C]平均为0.05%时,w[O]为900 μg/g,[C][O]积为0.004 5。这说明随着转炉炉龄的增加,碳氧积的调整均值呈不断增大的趋势。该厂炉龄大于5 000炉时,碳氧积高达0.004 5,严重偏离了碳氧积的理论平衡值。这主要是由于随着炉龄的增加,炉底底吹设备不断损坏、老化,底吹效果变差,从而影响了碳氧反应的动力学条件,导致碳氧积升高。

表4 吹炼终点渣/钢间化学反应的平衡结果Table 4 Equilibrium between slag and liquid steel at the conclusion of oxygen blowing

注:[]r表示钢中元素实际含量;[]e表示钢中与炉渣平衡的元素含量

图5 钢水中磷硫含量平衡关系Fig.5 Equilibrium relation of phosphorus and sulfur content in molten steel

3 结论

(1)该钢厂转炉脱碳期降碳速度为0.429 %/min,熔池平均升温速度为33.46 ℃/min,炉渣碱度的变化对转炉脱磷率没有明显影响,吹炼过程中金属和炉渣的过热度都可以达到转炉炼钢的要求。

(2)该钢厂转炉平均脱磷率为87%,平均脱硫率为30%。吹炼终点时脱磷、脱硫反应都未达到平衡,提早化渣和加强熔池搅拌可以减少对平衡值的偏离,锰的氧化反应在吹炼终点接近平衡,在吹炼终点时,低碳钢(w(C)=0.04%~0.05%)中氧的平衡值平均为0.088%。

(3)吹炼初期,炉渣的矿相组成主要为橄榄石和镁硅钙石;吹炼中期,橄榄石和镁硅钙石数量减少直至消失,玻璃相溶入C2S和C2F并逐渐消失,硅酸二钙和铁酸钙大量生成,游离CaO逐渐减少。增加初期烧结矿平均用量,提高前期化渣速度,可避免后期炉渣返干。

[1] 曹东,万雪峰,李德刚,等.100 t顶吹转炉双渣深脱磷工艺研究与实践[J]. 鞍钢技术,2011(6):17- 22.

[2] 万雪峰,曹东,李德刚,等. 鞍钢转炉双渣深脱磷工艺研究与实践[J]. 钢铁,2012,47(6):32- 36.

[3] 朱志红. 低磷钢生产工艺研究[J]. 重型机械科技,2005(3):14- 19.

[4] 陈家祥.钢铁冶金学——炼钢部分[M].北京:冶金工业出版社,2009.

[5] 杜锋.铁水脱磷预处理工艺的发展[J]. 上海金属,1999,21(6):16- 19.

[6] 韩宇,张明博,袁娜,等.100 t转炉应用石灰石造渣半钢炼钢工业实践[J]. 上海金属,2017,39(2):50- 54.

[7] 佩尔克R D.氧气顶吹转炉炼钢[M].邵象华,楼盛赫,译.北京:冶金工业出版社,1980.

[8] 吴伟,邹宗树,郭振和,等.复吹转炉最佳成渣路线的探讨[J]. 钢铁研究学报,2004,16(1):21- 24.

[9] GAYE H, WANIN M. Vitesse de Fusion de Ferrailles au Convertisseur[J]. Revue De Metallurgie- CIT, 1986, 83(11):793- 806.