大型齿圈淬火变形的仿真与结构参数影响研究

2018-05-17李国镔

李国镔

摘要:大型齿圈热处理变形影响零件表面质量以及后续加工工艺,而齿圈结构是对热处理变形影响最大的因素之一。本文采用ANSYS软件对17CrNiMo6齿圈进行了淬火仿真分析,得到了齿圈淬火过程的温度场分布及齿圈热处理变形结果。研究了轮缘厚度、腹板间距等齿圈结构参数对齿圈热处理变形的影响规律,对齿圈设计有一定的指导意义。

关键词:齿圈;淬火;有限元分析;仿真

引言

齿轮渗碳淬火的变形直接关系到齿轮强度、精度等质量指标。渗碳淬火变形使齿轮精度大大下降,在齿轮行业一般认为精度下降2~3级不足为怪。对不磨削齿轮,变形过大引起偏载;对磨削齿轮,由于变形引起偏磨会造成齿面烧伤、产生磨削台阶而发生早期点蚀和疲劳断齿[1]。对于渗碳淬火的齿轮,特别是大型齿轮,其变形量很大,且难以控制。较大的变形不仅会使磨齿加工的磨量增加,成本提高,而且影响齿轮制造精度,降低承载能力,最终寿命也会大大下降。

对齿轮热处理变形一直是科研工作者和工程技术人员关注的研究热点。文献[2]从工艺和工装方面,对17CrNiMo6钢大型重载内齿圈渗碳淬火畸变控制进行了研究。刘长江、孙福民[3]等人通过实验方式研究了大型减速器齿轮的热处理变形与齿轮炉装方式、齿轮结构的关系。刘志新、刘宪冬[4]等人用COSMAP对齿轮渗碳淬火过程进行了模拟,分析了热处理过程中应力应变规律,总结了控制变形的方式。

本文所要研究的是某大型重载内齿圈,其材料为17CrNiMo6、模数为15mm、齿数为213。由于其体积较大,且属于薄壁结构,其淬火的热变形不容易控制。为此,本文通过仿真的方法模拟17CrNiMo6齿圈淬火过程,预测热处理变形情况,并研究齿圈主要结构参数对热处理变形的影响规律。

1.淬火过程模型分析

齿圈淬火过程中温度场的计算过程属于非线性问题,非线性来源主要分为三个方面:

(1)淬火介质的换热系数不是固定值,是随温度变化的一个非常态变化的量:

(2)淬火过程中存在相变,而相变过程中工件释放的相变潜热是一个与即时温度相关的量:

(3)齿圈的热物性参数,例如比热容、热传导系数等是随时间变化的量。

文中采用增量法与迭代法混合方法,将热处理温度场计算过程离散为较小的子步,每段时间内材料的热特性以及换热系数与该子步的初始温度關联。把子步计算得到的温度场分布作为下一子步的初始温度,如此迭代运算。

2.大型齿圈淬火有限元模型的建立

齿圈建模在Pro/E中进行,齿圈模数为15mm,齿数为213,厚度为480mm,倾斜角为8.179°,齿顶高系数为1.25,顶隙系数为0.25,三维模型如图2所示。网格划分是有限元分析的核心问题,不同的网格划分方法计算出的仿真结果可能相差很大。本文中网格划分使用Hypermesh软件来实现,先对单齿进行网格划分和调整,然后通过旋转的方式将网格复制到整个模型。得出的齿圈有限元网格为全六面体网格,保证了仿真结果的准确性。划分后的有限元模型共有416169个节点,296496个单元。如图3所示。

将有限元模型导入Workbench中进行前处理,设置材料属性以及边界条件等。设置的密度、弹性模量、泊松比、线性膨胀系数等如表1所示。

在模拟热处理淬火过程中,换热系数将影响整体温度场变化情况,是影响仿真结果正确性的关键参数。换热系数有两层含义,包括热对流和辐射换热,受到工件及介质材料、工件形状、大小和表面状态等因素影响。工程上常用换热系数与工件表面温度的关系曲线来评定淬火介质的冷却能力,而通过经验公式计算的换热系数往往误差较大,因此常采用实验测得的特定工件材料与冷却介质的换热系数。本文中热处理过程分为淬火加热和淬火冷却两个过程,加热过程可简化为空气介质中的工件换热(对流换热系数为40W/m2K),冷却过程为17CrNiMo6材料与K128冷却油的对流换热,换热系数为与温度有关的非线性参数。实验测得的17CrNiMo6材料与K128冷却油综合换热系数如图4所示。

3.淬火温度场和热变形仿真分析

3.1 温度场和热变形求解

完成有限元模型建立和温度边界条件设置后可对齿圈淬火模型进行求解。大型齿圈淬火工艺曲线如图5,淬火炉中温度变化分为两级保温(分别为600°C和850°C,各保温2小时和4小时)和一段升温过程(升温速度100°C/h)。将保温时间分为两段,是为了使减少齿圈加热阶段内外温差,使得温度均匀上升,减少淬火热应力。通过两级保温使得齿圈温度达到淬火温度点850°C,而后放入80°C淬火油中进行冷却。淬火过程齿圈最高温度与最低温度变化曲线如图6所示。

从图中可以看出,在加热阶段,0.5h时齿圈外部温度最高达到350°C左右而内部温度平均为270°C左右(最大温差为80°C);3h时齿圈外部最高温度达到580°左右而内部平均574°左右(温差在10°C以内);7.7h齿圈外部最高温度达到834°C,而芯部温度为826°C左右(最大温差为12°C)。可以看出分两阶段进行加热,能够有效控制齿圈内外温差,使得加热阶段的温度场分布较为均匀。加热阶段温度场分布如图7所示。

在冷却阶段,刚开始时齿圈内外温差极大,从温度场分布图来看,冷却40s后齿圈表面温度为80°C左右,而芯部温度依然为840°左右(接近齿圈淬火温度)。此时产生的内外温差接近750°C,产生的热应力较大,导致齿圈塑性变形;冷却300s后芯部最高温度为410°C左右,与刚开始冷却相比齿圈内部温度场较均匀;冷却700s时齿圈芯部最高温度122°C,已经接近冷却油温度(80°),之后冷却速度较慢,温度曲线趋于平缓。冷却阶段温度场分布如图8所示。

将温度场作为温度边界条件导入瞬态结构分析中,设置重力、约束等边界条件,求解齿圈最终变形如图9所示。

从齿圈热处理变形图可见,齿圈整体有向外膨胀的趋势,且上圈在热应力的作用下发生翘曲趋势。对齿面变形来说,越靠近齿顶处变形越大上圈齿顶处变形最大(1.1436mm)。

3.2 影响热处理变形的齿圈结构参数分析

本文的大型齿圈为双腹板结构。影响热处理变形的齿圈结构参数主要有轮缘厚度(h)、腹板间距(l)等,如图10所示。轮缘厚度影响齿圈截面面积,对齿圈刚度和淬透性都有影响,厚度太大则齿圈难以淬透,产生内应力导致变形加剧。轮缘厚度过小将导致齿圈零件刚度变小更易受力变形。腹板间距对齿圈温度场分布及抗扭刚度有所影响。

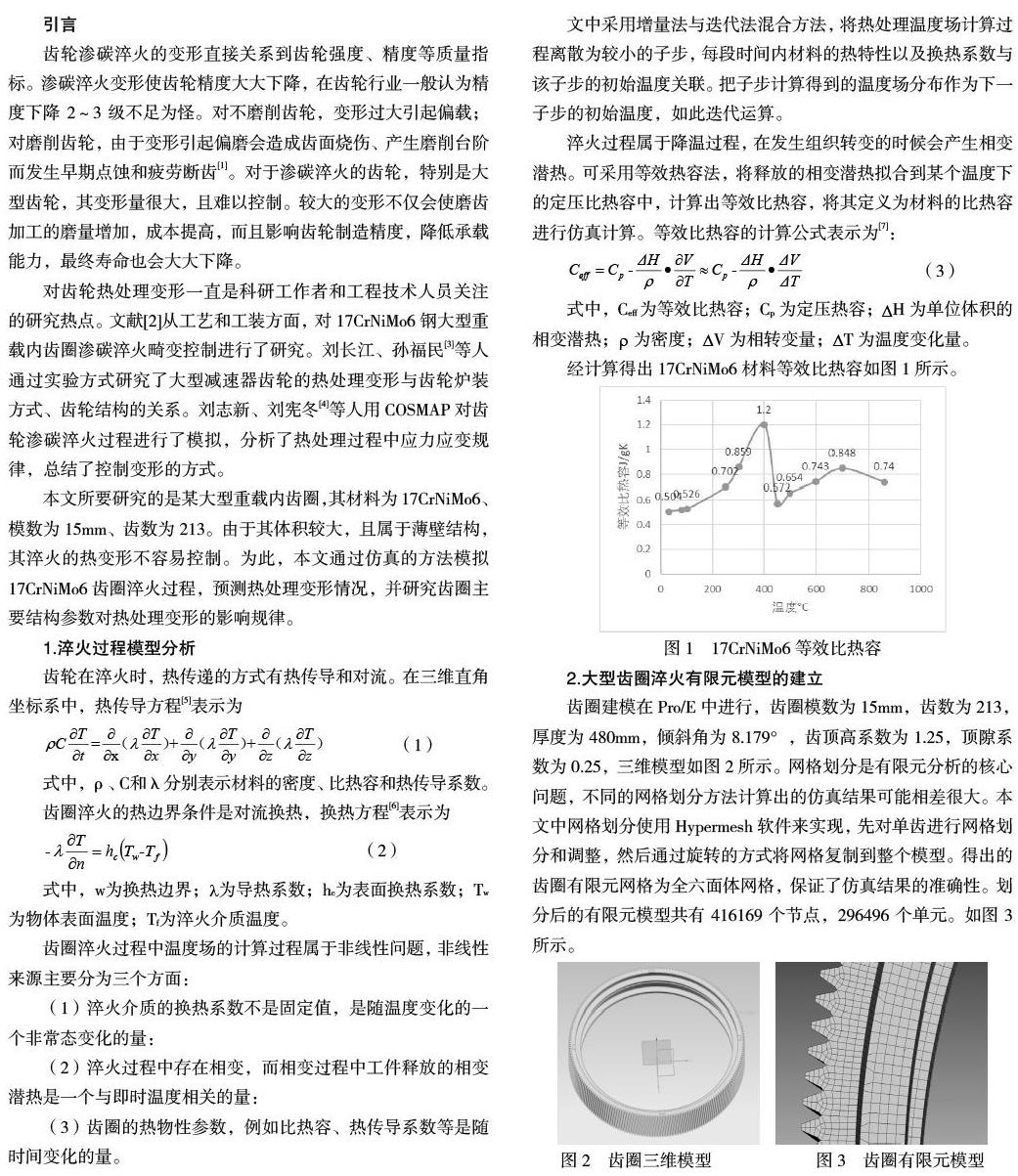

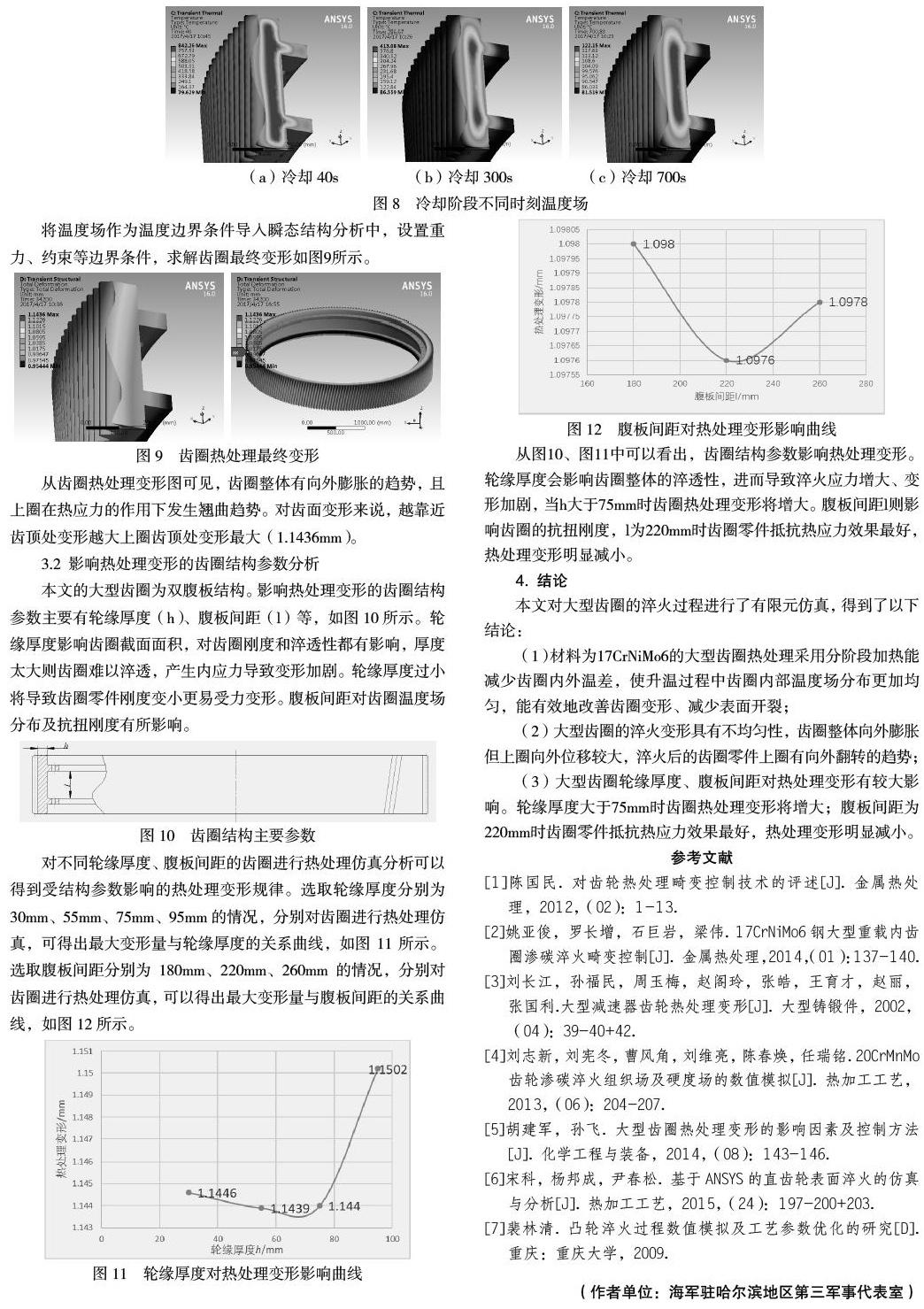

对不同轮缘厚度、腹板间距的齿圈进行热处理仿真分析可以得到受结构参数影响的热处理变形规律。选取轮缘厚度分别为30mm、55mm、75mm、95mm的情况,分別对齿圈进行热处理仿真,可得出最大变形量与轮缘厚度的关系曲线,如图11所示。选取腹板间距分别为180mm、220mm、260mm的情况,分别对齿圈进行热处理仿真,可以得出最大变形量与腹板间距的关系曲线,如图12所示。

从图10、图11中可以看出,齿圈结构参数影响热处理变形。轮缘厚度会影响齿圈整体的淬透性,进而导致淬火应力增大、变形加剧,当h大于75mm时齿圈热处理变形将增大。腹板间距l则影响齿圈的抗扭刚度,l为220mm时齿圈零件抵抗热应力效果最好,热处理变形明显减小。

4. 结论

本文对大型齿圈的淬火过程进行了有限元仿真,得到了以下结论:

(1)材料为17CrNiMo6的大型齿圈热处理采用分阶段加热能减少齿圈内外温差,使升温过程中齿圈内部温度场分布更加均匀,能有效地改善齿圈变形、减少表面开裂;

(2)大型齿圈的淬火变形具有不均匀性,齿圈整体向外膨胀但上圈向外位移较大,淬火后的齿圈零件上圈有向外翻转的趋势;

(3)大型齿圈轮缘厚度、腹板间距对热处理变形有较大影响。轮缘厚度大于75mm时齿圈热处理变形将增大;腹板间距为220mm时齿圈零件抵抗热应力效果最好,热处理变形明显减小。

参考文献

[1]陈国民. 对齿轮热处理畸变控制技术的评述[J]. 金属热处理,2012,(02):1-13.

[2]姚亚俊,罗长增,石巨岩,梁伟. 17CrNiMo6钢大型重载内齿圈渗碳淬火畸变控制[J]. 金属热处理,2014,(01):137-140.

[3]刘长江,孙福民,周玉梅,赵阁玲,张皓,王育才,赵丽,张国利.大型减速器齿轮热处理变形[J]. 大型铸锻件,2002,(04):39-40+42.

[4]刘志新,刘宪冬,曹风角,刘维亮,陈春焕,任瑞铭. 20CrMnMo齿轮渗碳淬火组织场及硬度场的数值模拟[J]. 热加工工艺,2013,(06):204-207.

[5]胡建军,孙飞. 大型齿圈热处理变形的影响因素及控制方法[J]. 化学工程与装备,2014,(08):143-146.

[6]宋科,杨邦成,尹春松. 基于ANSYS的直齿轮表面淬火的仿真与分析[J]. 热加工工艺,2015,(24):197-200+203.

[7]裴林清. 凸轮淬火过程数值模拟及工艺参数优化的研究[D]. 重庆:重庆大学,2009.

(作者单位:海军驻哈尔滨地区第三军事代表室)