不完美维护下基于剩余寿命预测信息的设备维护决策模型

2018-05-15裴洪胡昌华司小胜张正新杜党波

裴洪 胡昌华 司小胜 张正新 杜党波

随着现代高新科技的快速发展,航空航天和工业制造等领域的关键设备呈现出大规模和复杂化的趋势,同时也对这类设备的可靠性和安全性提出了更苛刻的要求.为确保关键设备安全稳定运行,预测与健康管理(Prognostics and health management,PHM)作为一门新兴技术受到了学术界和工业界的广泛关注[1−2].视情维护(Condition-based maintenance,CBM)作为PHM的重要组成,能够提高关键设备的安全性和可靠性,降低失效事件发生的概率.因而,CBM成为当前研究的热点问题,涌现出了大量的学术成果[3−9].

根据修复程度不同,通常将维护分为完美维护、不完美维护和小修[10−11]三类.完美维护即设备的退化指标通过维护活动恢复至全新的状态,适用于结构简单的设备;小修即通过维护没有改善设备的退化状态,适用于结构复杂的设备[6].然而,在工程实际中,大部分维护活动均为不完美维护,即设备的退化指标通过维护活动无法恢复至全新的状态,只能恢复至修复如新和修复如旧之间的某一状态[6,10,12],例如为旋转部件喷洒润滑剂,对陀螺仪力矩器电流进行调整等.因此,相对于完美维护和小修,不完美维护更具一般性.不完美维护通常能够减缓设备的退化过程,实现延寿的目的,受到了学者们的普遍关注[13−14].

现有文献中,不完美维护的模型一般分为年龄减少模型、风险率增加模型及混合模型[15].Kijima等基于虚拟年龄的概念提出年龄减少模型以描述不完美维护活动对设备的影响[16].Nakagawa等从风险率的角度提出了风险率增加模型,通过引入调节因子刻画风险率的变化趋势,进而实现不完美维护模型的构建[17].Zhou等通过融合这两类模型提出一种混合模型进一步改进了传统的不完美维护模型,并在理论上验证了该模型的合理性[18].上述不完美维护的模型分别从虚拟年龄和风险率的角度描述不完美维护影响,忽略了实际运行过程中获取的性能退化数据,难以保证维护决策的准确性.随着传感技术的不断发展,退化建模逐渐成为当前剩余寿命(Remaining life,RL)预测的主流方法[19].国内外有关从退化角度描述不完美维护模型的研究较为匮乏,亟需一种基于退化建模的不完美维护模型.Van等考虑了不完美维护对退化量的影响,认为不完美维护后退化量将减少一个随机量[20].Wang等进一步研究这种影响,提出一种带有负跳变的Wiener过程对维护活动干预下的设备RL进行预测,但没有涉及维护决策的问题[14].Guo等针对任务导向型设备,基于Wiener退化过程构建出维护决策模型,通过引入残余退化量的概念形象刻画出不完美维护对退化量的影响,通过优化决策函数进而确定出最优预防性维护阈值[4].Zhang等通过引入随机改善因子考虑了不完美维护对退化率的影响,从退化率的角度提出一种新的不完美维护模型,实现了陀螺仪的最优维护[6].以上基于退化建模的不完美维护模型,仅考虑不完美维护对退化量和退化率的单一影响,忽略了对两者的双重影响.一般而言,经历不完美维护后,设备的退化量与退化率均会发生变化.因而为刻画不完美维护的影响,在构建不完美维护模型时必须同时融入这两方面的变化.

鉴于此,本文基于实际中普遍采用的定期检测策略,提出一种考虑不完美维护活动影响的性能退化模型和维护决策模型,融合维护活动对设备退化量和退化率的双重影响.1)基于Wiener过程分阶段构建存在不完美维护干预的随机退化模型,在首达时间的意义下推导出RL的解析概率分布;2)基于RL的预测结果,以检测间隔和预防性维护阈值为决策变量建立维护决策模型,通过搜索方法求取检测间隔和预防性维护阈值,从而最优实现工程设备的最优维护;3)数值仿真实验验证了本文模型的有效性,并对费用参数进行敏感性分析.

1 问题描述与模型假设

1.1 问题描述

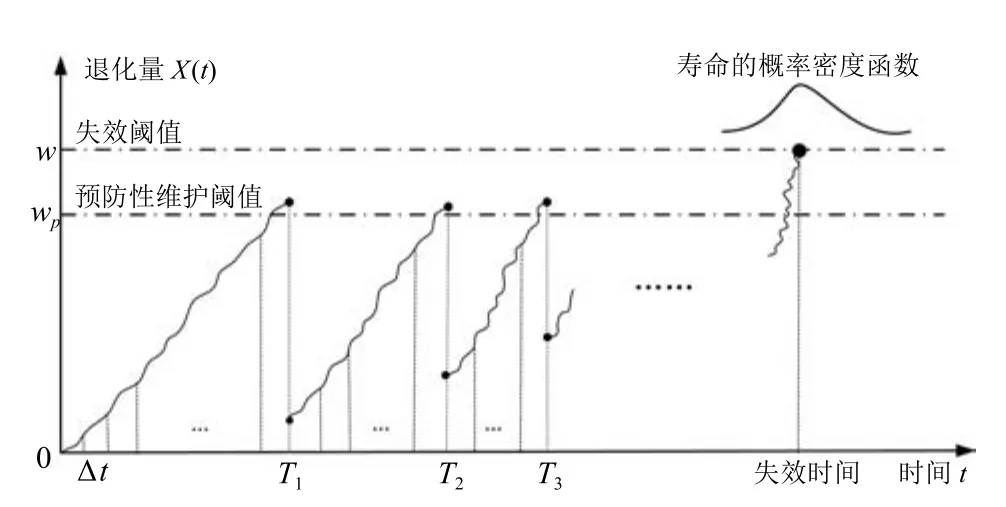

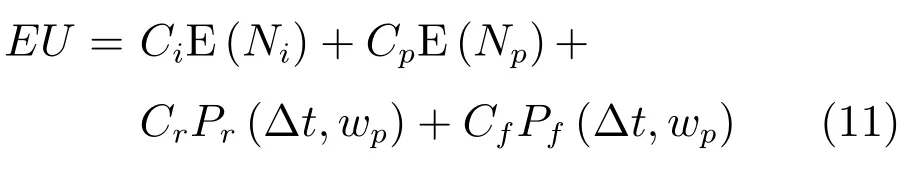

对于关键工程设备而言,通过状态监测技术能够获得设备当前的退化水平,将获取的退化水平与预防性维护阈值进行比较从而指导维护活动,当其超出预防性维护阈值时进行预防性维护活动.在实际工程中,预防性维护一方面会改善设备的退化状态,可用残余退化量刻画;另一方面将加快设备的退化速度.需要强调的是,本文提到的预防性维护均指不完美维护.为了保证设备的运行可靠性和经济可承受性,工程实际中通常会限制预防性维护的次数N.当设备经历N次预防性维护后,若其退化水平达到了预先设定的失效阈值w,意味着设备发生失效,为了避免财产损失和事故发生,在达到了失效阈值前需要对设备进行预防性替换,如图1所示.

图1 不完美维护干预下的设备退化轨迹Fig.1 Degradation trajectory under the in fluence of imperfect maintenance

针对上述维护活动干预下的设备退化过程,检测间隔Δt与预防性维护阈值wp不仅影响设备的安全性和可靠性,同时对设备的运行成本也有一定影响.一方面,检测间隔过大时,无法准确获取设备退化水平的变化情况,贻误了最佳维护和替换时机,难以保证设备的安全性和可靠性.另一方面,采取较小的检测周期便于掌握设备退化状态变化情况,但对于检测成本较高的设备,频繁的检测将引起设备运行费用的提高,造成人力与物力的浪费.相似地,当预防性维护阈值过低时,设备的安全性和可靠性得到了有力保障,但频繁的维护缩短了设备的运行时间,无法保证工程实际中的任务完成率;当预防性维护阈值过高时,设备运行过程中的安全性和可靠性难以得到保证.因此,合理的检测间隔和预防性维护阈值能够实现设备的最优维护,在维护决策领域发挥着举足轻重的作用.

基于上述分析,本文主要研究以下内容:

1)如何基于Wiener过程分阶段对考虑不完美维护活动影响的设备进行退化建模;

2)如何基于退化模型在首达时间意义下进行RL预测;

3)如何基于RL预测结果构建维护决策模型以及在维护决策模型基础上确定最优检测间隔和预防性维护阈值.

1.2 模型假设

1)设备经历的检测活动是定期的且完美的,能够完全反映设备退化水平,单次检测费用为Ci,检测间隔为Δt,检测所需时间可忽略不计;

2)设备经历的预防性维护活动是不完美的,且对退化量与退化率有着双重影响;

3)若检测到设备的退化量超出失效阈值w时,设备需要进行失效性替换,相应费用为Cf,替换所需时间可忽略不计;

4)若检测到设备的退化量介于预防性维护阈值wp与失效阈值w之间时,设备需要进行预防性维护,相应费用为Cp,维护所需时间可忽略不计;

5)若检测到设备的退化量低于预防性维护阈值wp,设备继续运行,不需要进行任何维护活动;

6)当设备经历N次预防性维护后,若在设备发生失效前进行替换活动,即预防性替换,相应费用为Cr.

2 基于Wiener过程的退化建模和RL预测

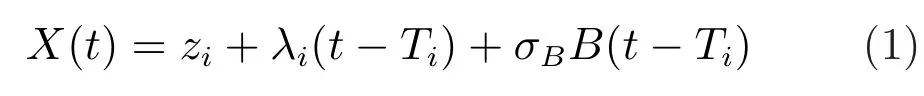

基于Wiener过程的退化模型是一类常见的随机退化模型,广泛应用于设备腐蚀、机械磨损等实际退化过程中[4,6,14,21−22].本文采用Wiener过程对考虑维护活动影响的设备进行退化建模和RL分析,即基于Wiener过程分阶段对退化过程进行建模,经过i次维护活动后进入寿命周期的第i+1阶段,设备退化量可表示为[21−22]

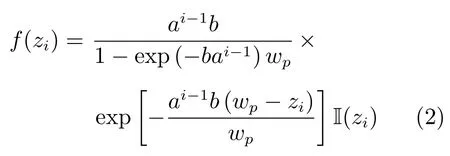

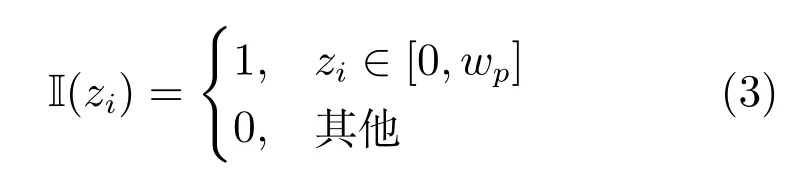

其中,X(t)为设备在t时刻的退化量,i(0≤i≤N)为t时刻前设备已经历的维护次数,N为预防性维护的总数,zi为第i次维护后的残余退化量,刻画维护活动对退化量的影响,假设其概率密度函数满足[4]

其中,a,b为超参数,I(zi)为示值函数,且有

其中,wp为预防性维护阈值,一般由工业标准和专家经验确定,且有z0=0.λi为第i次维护后漂移系数,刻画维护活动对退化率的影响,且λi=(i+1)λ0,λ0为未进行维护时的漂移系数.值得注意的是,退化率的本质为退化量的一阶导数.Ti为第i次维护时刻,σB为扩散系数,B(×)为标准布朗运动.

基于首达时间的概念,在第i次预防性维护后残余退化量zi给定的情况下,设备的退化量首达预防性维护阈值wp的时间Ri,wp及首达失效阈值w的时间Ri,w可定义为

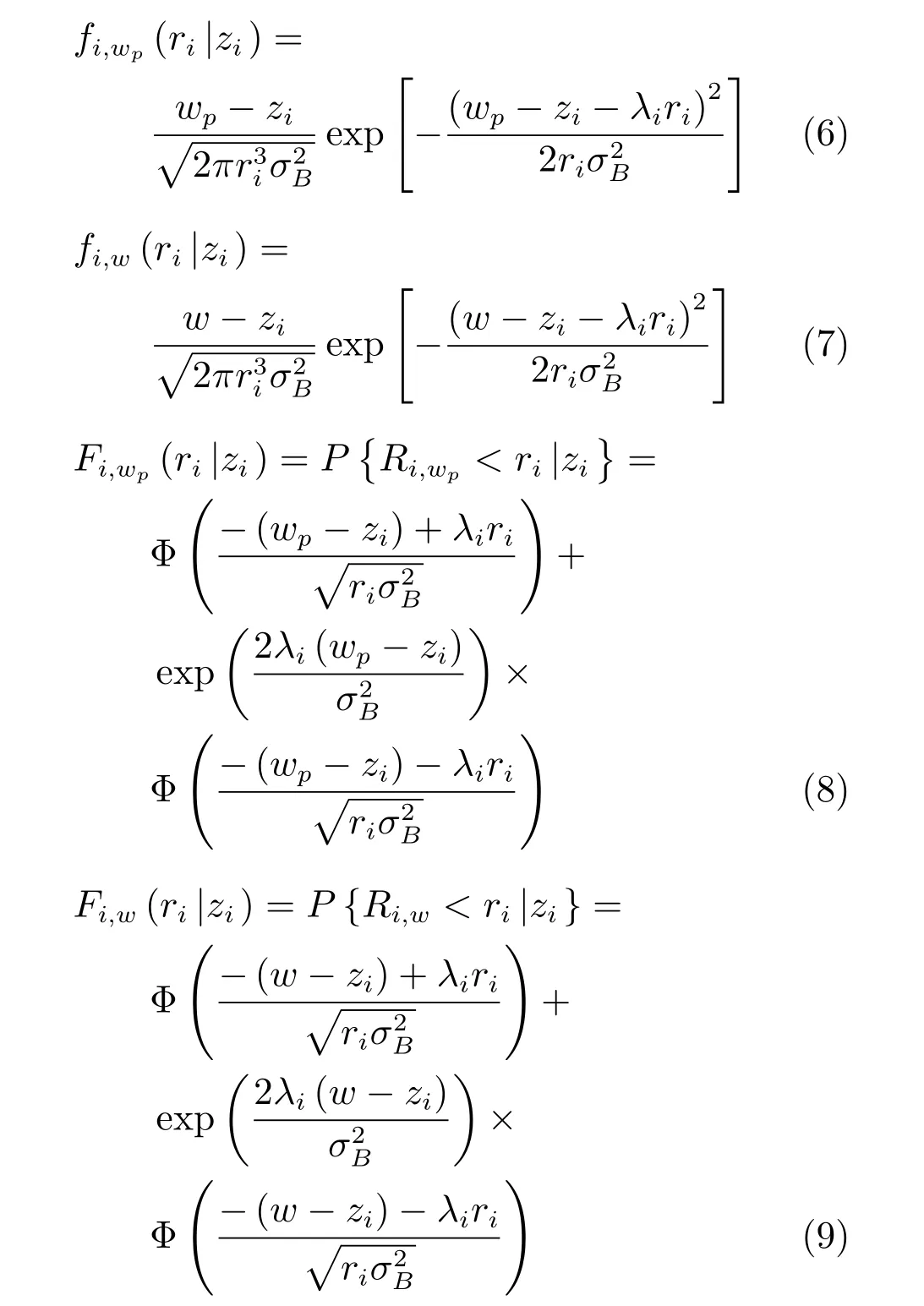

根据文献[4,21],能够进一步得到两类首达时间Ri,wp和Ri,w的概率密度函数(Probability density function,PDF)和累积分布函数(Cumulative distribution function,CDF).

3 维护决策模型与求解

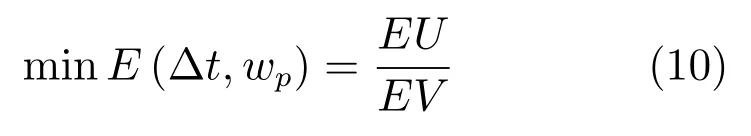

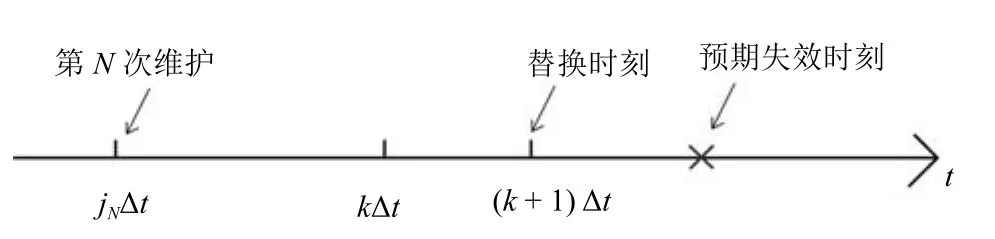

为了评估维护策略的性能,本文选择长期期望维护费用率函数作为主要指标对维护策略进行性能分析.具体地,以检测间隔与预防性维护阈值为决策变量,最小化长期期望维护费用率函数为准则,根据更新报酬理论,维护决策模型表示为[3]

其中,EU为设备寿命周期内的运行总费用,包含预防性维护费用、检测费用、预防性替换费用和失效性替换费用,EV为设备寿命周期的期望.

基于上述分析,EU可进一步表示为

其中,Ci为检测费用,Cp为预防性维护费用,Cr为预防性替换费用,Cf为失效性替换费用,且Ci<Cp<Cr<Cf.E(Ni)为检测次数的期望值,E(Np)为预防性维护次数的期望值,Pr(Δt,wp)为设备进行预防性替换的概率,Pf(Δt,wp)为设备进行失效性替换的概率.

设备寿命周期的终结通常分为两种情形:1)预防性替换引起寿命周期的计划终止;2)失效性替换引起设备寿命周期的意外终止.

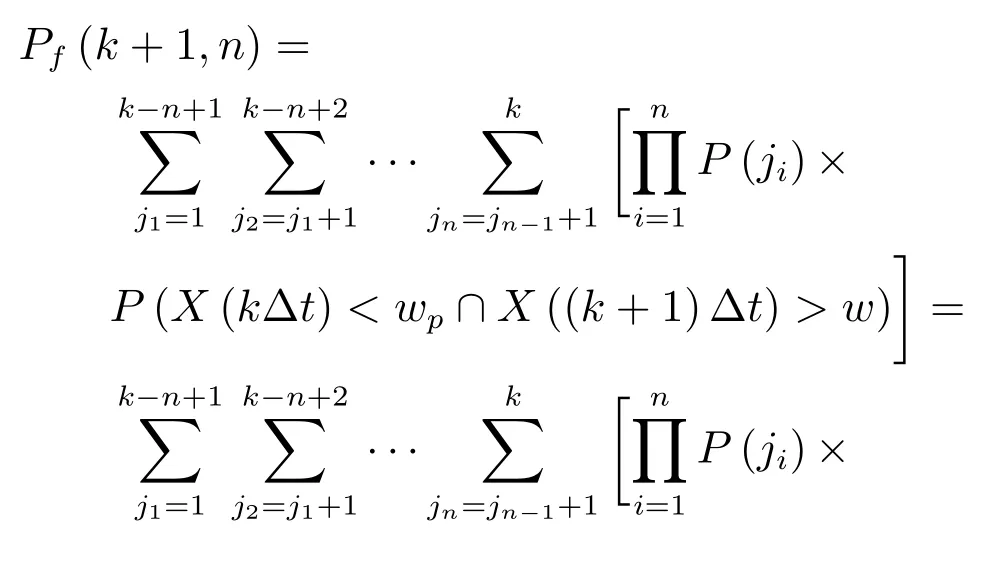

3.1 预防性替换

设备进行预防性替换的过程如图2所示.

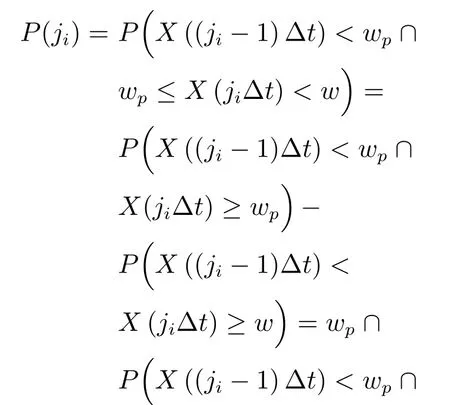

图2 预防性替换过程Fig.2 Process of the preventive replacement

从图2可以看出,设备进行预防性替换需要满足两个前提条件:1)设备进行了N次预防性维护;2)失效前对设备进行更换.假定预防性替换时刻为(k+1)Δt(k≥N),预防性替换活动通过对设备进行更换进而保证设备运行的安全性和可靠性,且第i(1≤i≤N)次预防性维护时刻为jiΔt.由于预防性维护时刻jiΔt具有随机性,因而为确定此时刻进行预防性维护的概率P(ji),给出如下定理.

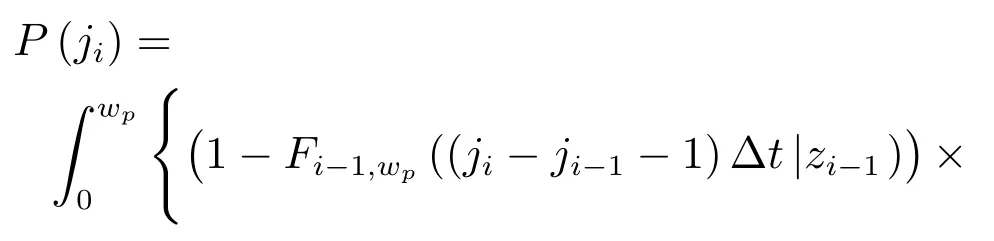

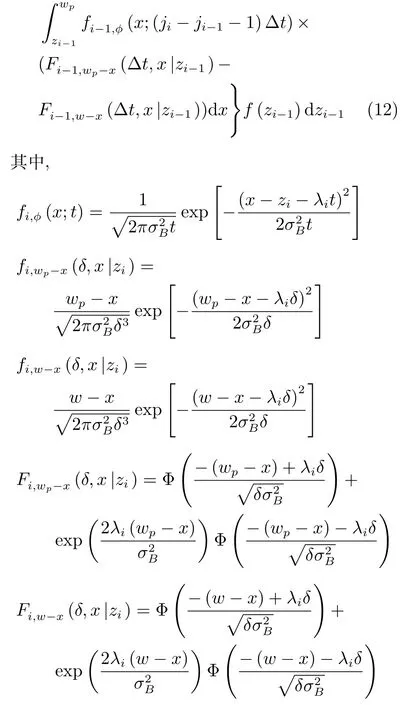

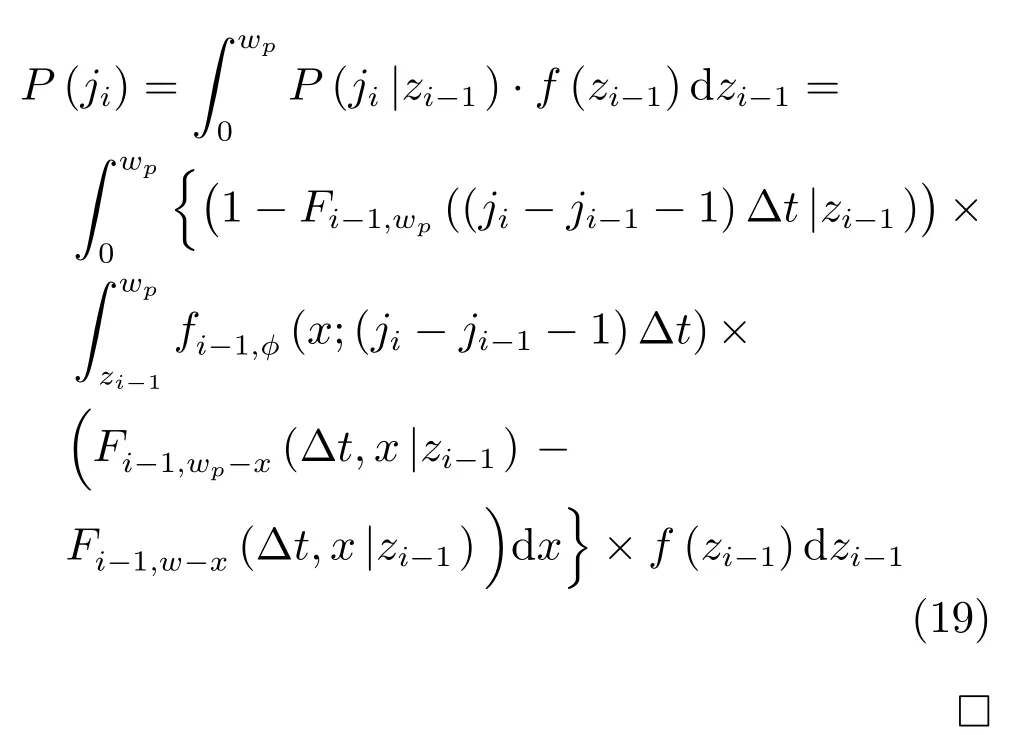

定理1.对于不完美维护活动干预的随机退化设备,在jiΔt(i∈[1,N],i∈N+)时刻进行预防性维护的概率P(ji)能够表示为

证明.在jiΔt时刻进行预防性维护,即(ji−1)Δt的退化量X((ji−1)Δt)低于预防性维护阈值wp,且jiΔt的退化量X(jiΔt)介于预防性维护阈值wp和失效阈值w之间,因而,jiΔt时刻进行预防性维护的概率P(ji)可进一步表示为

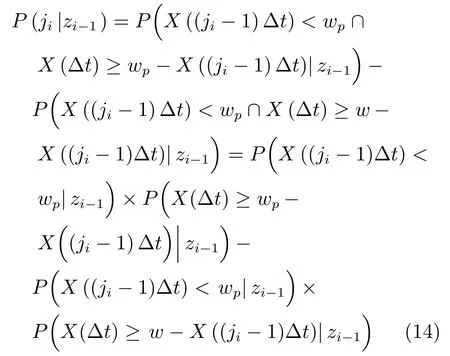

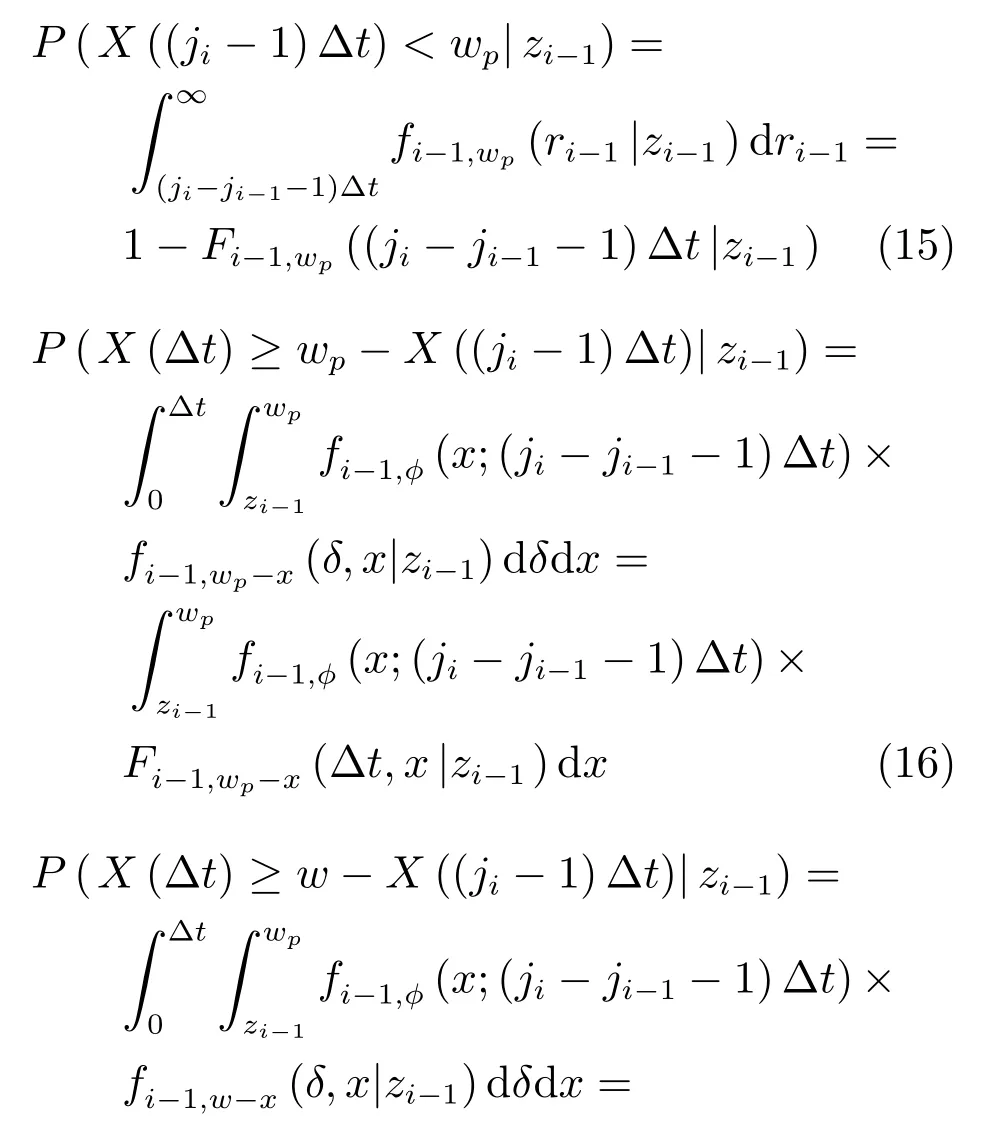

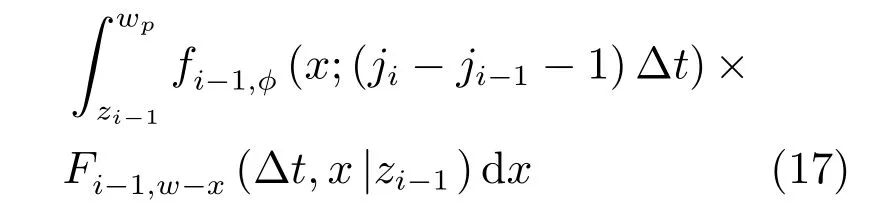

值得注意的是,式(13)的推导利用了Wiener过程的独立增量特性,即X(jiΔt)−X((ji−1)Δt)=X(Δt).在不考虑残余退化量zi−1随机性的情况下,同时基于独立事件的相关知识,则jiΔt时刻进行预防性维护的条件概率P(ji|zi−1)可表示为

考虑(ji−1)Δt时刻退化量X((ji−1)Δt)的随机性,式(14)中的几项概率为

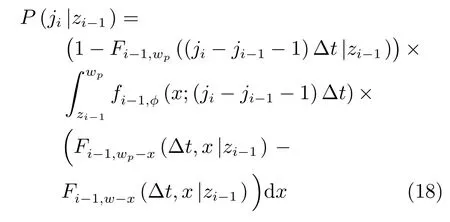

将式(15)∼(17)分别代入式(14),可得jiΔt时刻进行预防性维护的条件概率P(ji|zi−1).

根据全概率公式,jiΔt时刻进行预防性维护的概率P(ji)可表示为

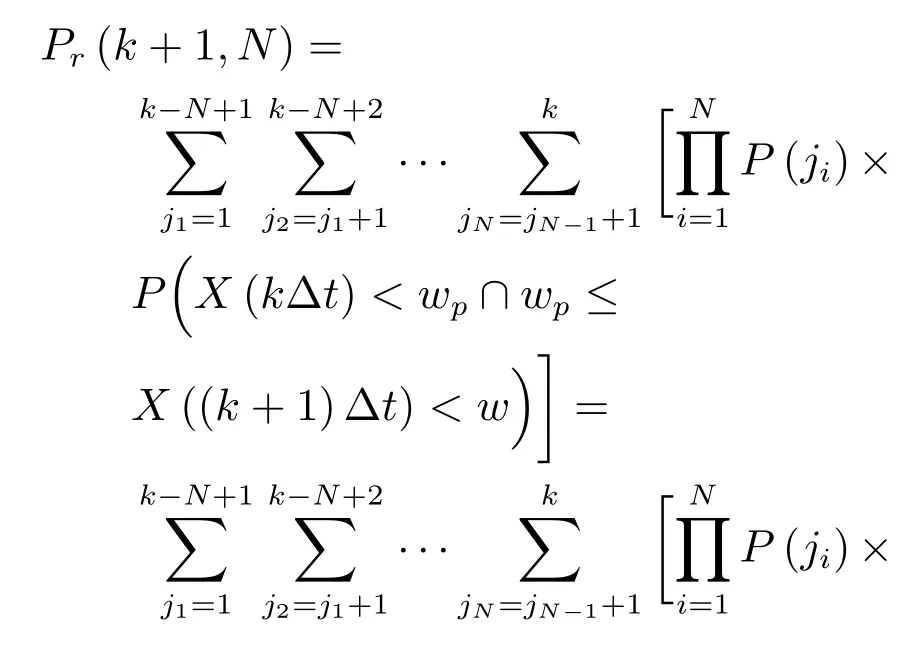

基于上述描述,设备在(k+1)Δt(k≥N)进行预防性替换之前,经历了N次预防性维护,这些维护不仅自身相互独立而且与维护后的替换活动相互独立.假定设备在kΔt时刻的退化量为X(kΔt),在(k+1)Δt时刻的退化量为((k+1)Δt),根据上述定理的结论,设备在(k+1)Δt(k≥N)进行预防性替换概率Pr(k+1,N)可表示为

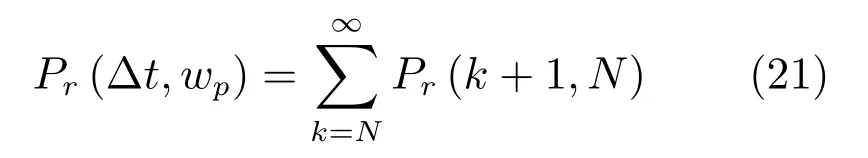

设备在N次预防性维护后进行预防性替换的概率Pr(Δt,wp)为

3.2 失效性替换

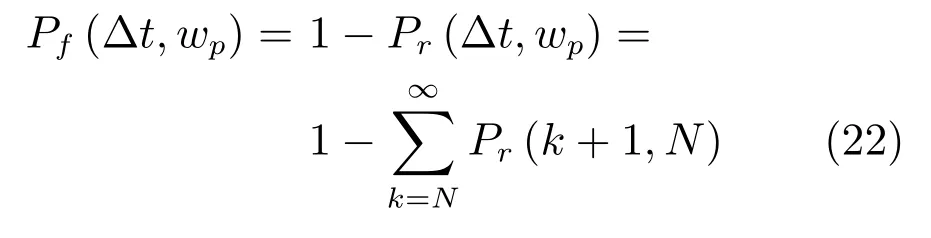

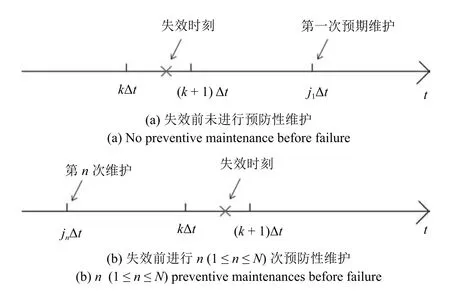

根据概率论中对立事件的关系,设备进行失效性替换的概率可表示为

具体地,由于设备性能退化的随机性,设备在寿命周期内的任何阶段内均有可能发生失效,失效后进行的替换活动均为失效性替换.假定设备在(kΔt,(k+1)Δt]发生失效,根据失效前经历维护活动的次数,将失效性替换分为两种情况.

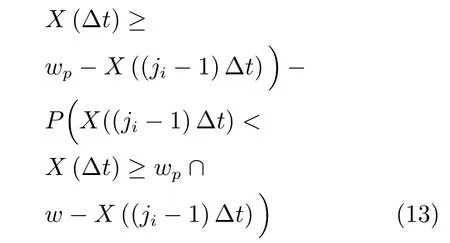

1)设备失效前未进行预防性维护活动.如图3(a)所示,设备在寿命周期的第一阶段内,即第一次预期维护前突发失效,通过状态检测技术失效状态会在下一个检测时刻(k+1)Δt发现,进而对设备进行更换,实现寿命周期的交替循环.

图3 预防性替换过程Fig.3 Process of the preventive maintenance

设备失效前未进行预防性维护活动意味着预防性维护活动无法在延寿方面发挥作用,等价于在设备寿命周期的第一阶段内在kΔt时刻的退化量X(kΔt)小于预防性维护阈值wp,在(k+1)Δt时刻的退化量X((k+1)Δt)大于失效阈值w,则设备在失效前未进行预防性维护活动的概率Pf(k+1,0)可表示为

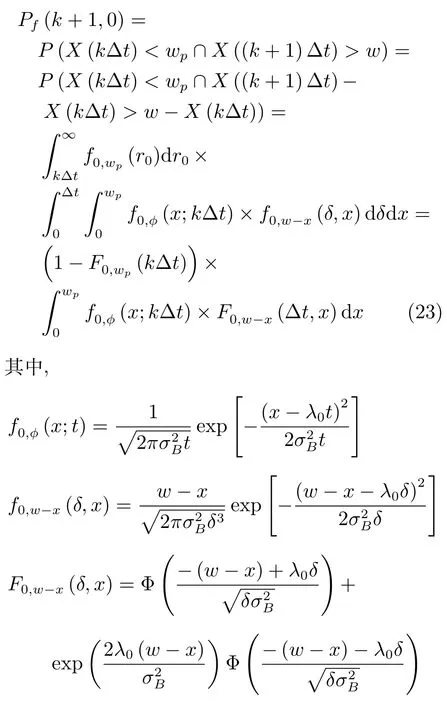

2)设备失效前进行了n(1≤n≤N)次预防性维护.如图3(b)所示,设备经历n次预防性维护后进入在寿命周期第n+1阶段,此时设备在(kΔt,(k+1)Δt]区间突发失效,由于预防性维护次数n>0,意味着预防性维护活动在延寿方面发挥了作用.基于定理1,则设备在失效前进行n(1≤n≤N)次预防性维护的概率为

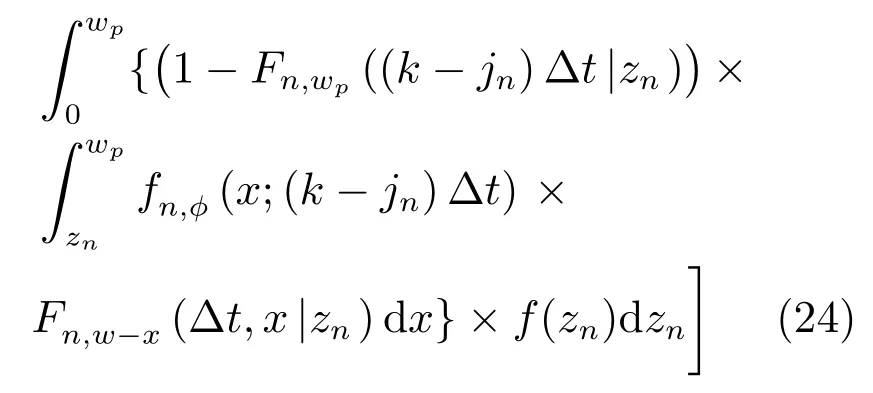

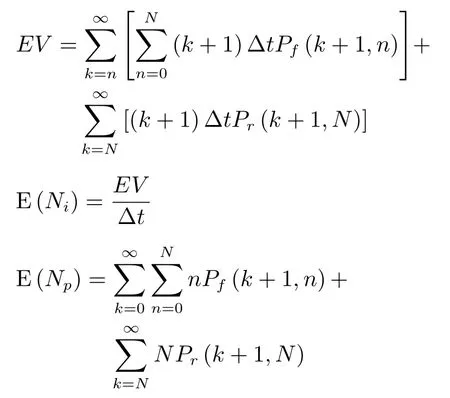

通过以上分析,能够得到维护决策模型的相关参数,其他参数(EV,E(Ni),E(Np))可基于上述参数推导得到

EV表示设备寿命周期的期望,由于预防性替换与失效性替换的替换时刻均为(k+1)Δt(k≥N),根据概率统计知识可得寿命周期的期望值;E(Ni)表示检测次数的期望值,由于检测间隔为Δt,根据设备寿命周期的期望与检测间隔的比值即可得出检测次数的期望值;E(Np)表示预防性维护次数的期望值,与寿命周期的期望计算过程相似,同样可根据概率统计相关知识得到预防性维护次数的期望值.

将上述参数代入式(10)定义的维护决策模型中,利用MATLAB软件通过搜索的方法寻求最优的检测间隔和预防性维护阈值,并进行敏感度分析,研究费用参数对最小长期期望维护费用率的影响.

4 仿真实验

本节通过仿真实验对本文模型的有效性和优越性进行验证,确定最优的检测间隔和预防性维护阈值,实现工程实际中的最优维护,同时对相关费用参数的敏感性进行系统分析.在实验中,将本文模型记为模型1,将文献[4]模型记为模型2,通过对比两种模型得出最优长期期望维护费用率,实现两种模型的比较.

4.1 参数设置

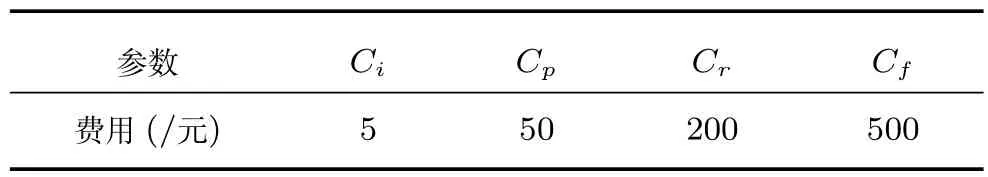

假定设备的退化过程服从式(1)定义的Wiener过程,其中,未进行维护时的漂移系数λ0和扩散系数σB分别设为0.3和0.2,残余退化量的参数(a,b)设为0.2和0.001.以周期Δt对设备的退化量进行定期检测,单位为小时,当检测到设备当前退化量超出失效阈值w=10时,意味着设备发生失效而停机,此时必须进行失效性替换;当检测到退化量介于失效阈值w与预防性维护阈值wp之间时,应立即采取预防性维护以保证设备运行可靠性,经过N=3次预防性维护后,当退化量再次超出预防性维护阈值wp且未发生故障时,立即进行预防性替换.基于式(10),为得到长期期望维护费用率,需要给定检测、预防性维护与预防性替换等相关费用,相关费用参数可参考表1.

表1 相关费用参数Table 1 Cost parameters

4.2 结果分析与讨论

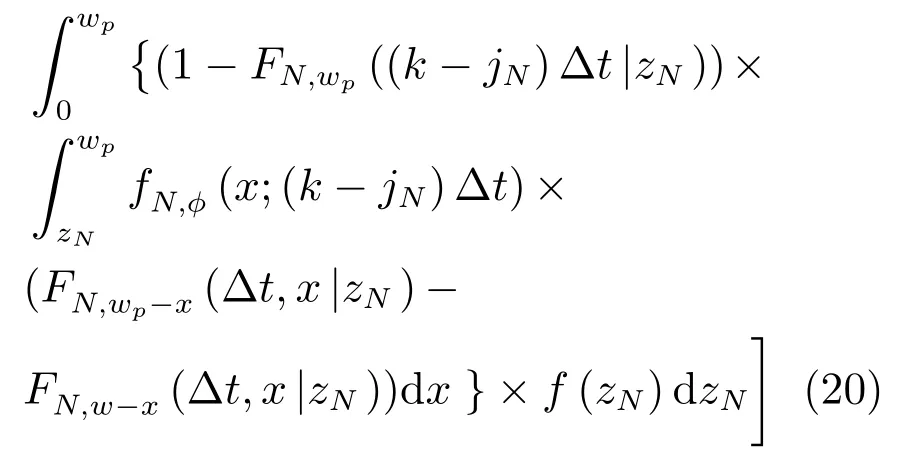

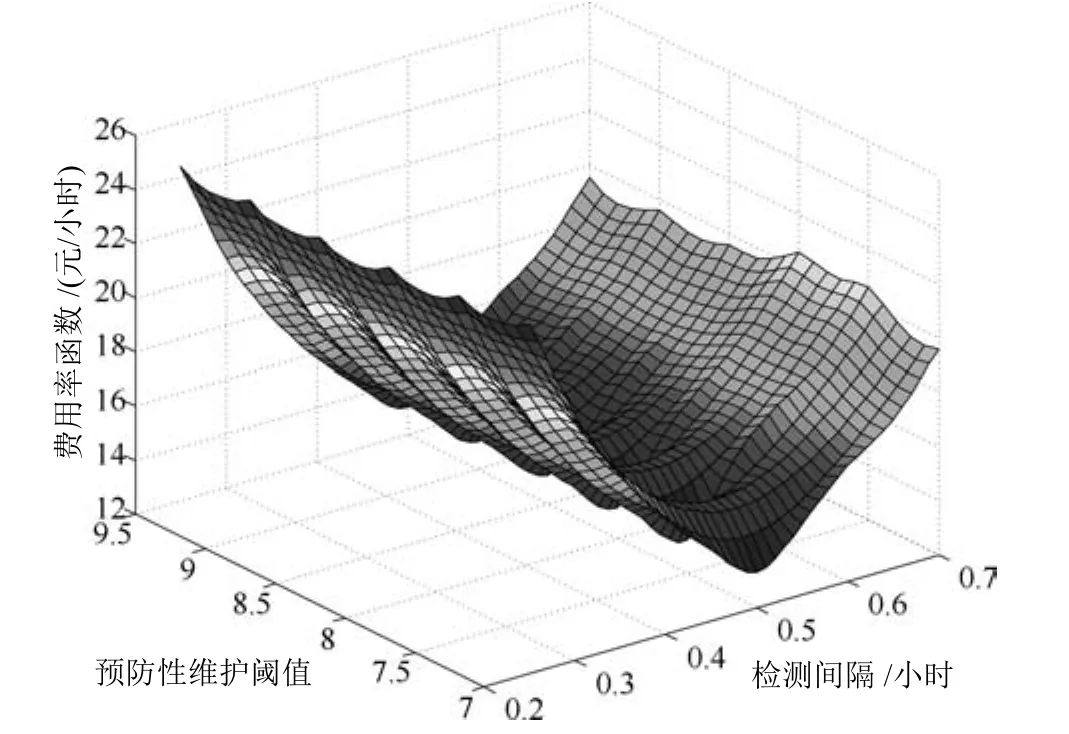

参数设置完成后,基于模型1中的各参数,能够得出设备进行预防性替换的概率Pr(Δt,wp),设备进行失效性替换的概率Pf(Δt,wp),监测次数的期望值E(Ni),预防性维护次数的期望值E(Np)和设备寿命周期的期望EV,将所得结果代入式(10),得到长期期望维护费用率E(Δt,wp).为研究费用率函数与两类决策变量间的关系,利用多维搜索的方法描绘出模型1费用率的函数图像,如图4所示.从图4可以看出,当Δt=0.5小时且wp=9时,长期期望维护费用率达到最小,最小值为13.02元/小时,即实现工程实际中的最优维护.

图4 模型1的决策变量与长期期望维护费用率的关系Fig.4 Relationship between the decision variables of model 1 and long term expected maintenance cost rate

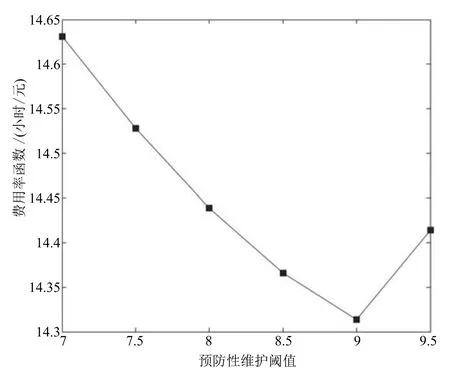

对于模型2,为研究预防性维护阈值与长期期望维护费用率的关系,需要固定检测间隔Δt,这里设定检测间隔Δt=0.45小时.由于模型2仅有一个决策变量,能够较为方便地通过搜索方法确定最优预防性维护阈值.预防性维护阈值与长期期望维护费用率的关系如图5所示.从图5可以看出,当wp<9时,长期期望维护费用率随着预防性阈值的增加单调递减;当wp>9时,长期期望维护费用率随着预防性阈值的增加单调递增;当wp=9时,长期期望维护费用率最小,最小值为14.31元/小时.

图5 模型2的决策变量与长期期望维护费用率的关系Fig.5 Relationship between the decision variables of model 2 and long term expected maintenance cost rate

通过对比图4与图5能够发现,模型1得出的最优长期期望维护费用率明显小于模型2得出的最优长期期望维护费用率,主要原因是模型1优化了维护决策模型中的两个决策变量,而模型2仅优化了维护决策模型中的一个决策变量.验证了本文模型的有效性与优越性.

下面重点研究本文模型的最优维护策略对维护费用参数的敏感性.

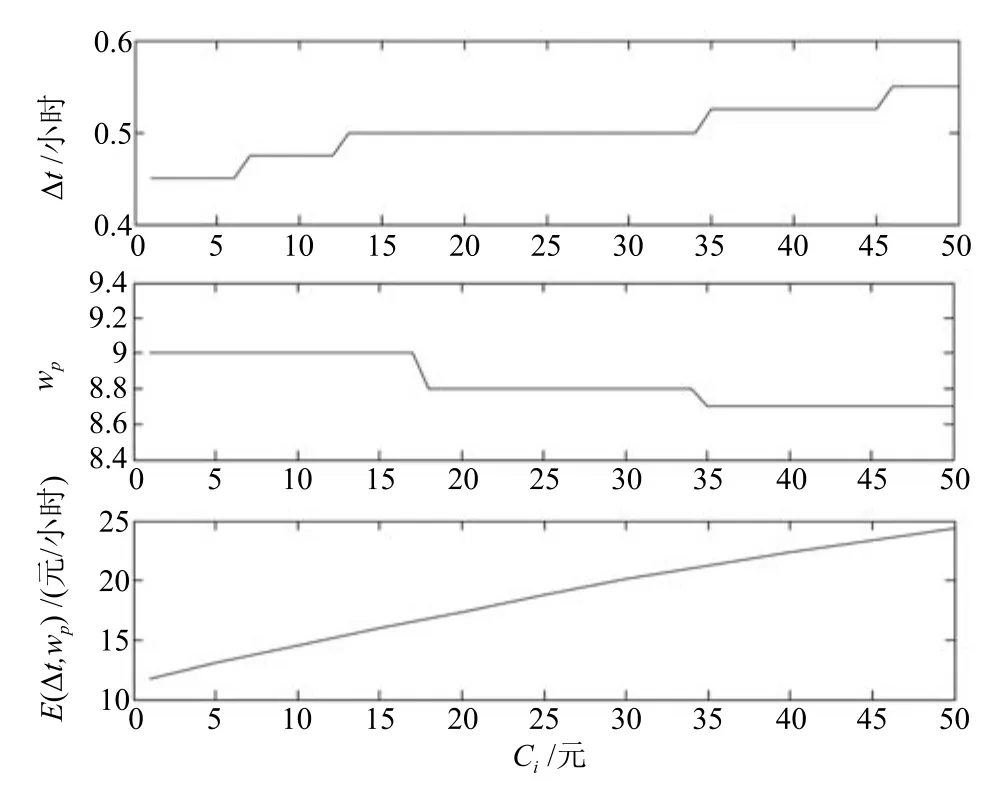

为分析最优维护策略对维护费用参数的敏感性,本文基于固定变量法研究某种费用参数与长期期望维护费用率的关系.首先研究检测费用Ci对最优维护策略与最优长期期望维护费用率的影响.为方便研究,本文假定检测费用Ci满足1元≤Ci≤50元,其他费用参数固定不变,对于不同的检测费用,通过上述维护决策模型,能够得到不同的最优维护策略及最优长期期望维护费用率,如图6所示.

从图6能够看出,对于最优长期期望维护费用率而言,当检测费用Ci从1元变化至50元,最优长期期望维护费用率从12元/小时线性变化至24.4元/小时,意味着检测费用Ci每增加1元,最优长期期望维护费用率增加约0.25元/小时,由于最优长期期望维护费用率在整个区间内始终保持这种线性变化关系,因而最优长期期望维护费用率受到检测费用的影响最为明显.对于检测间隔而言,随着检测费用的变化,检测间隔分别在Ci=6,12,34,45元附近有明显的上升,每次上升约0.05小时,检测间隔在检测费用的大部分区间内均保持恒定,因而检测间隔受到检测费用的影响较为明显.检测间隔上升的主要原因是当检测费用较低时,频繁的检测能够及时掌握设备的退化状态,保证设备的运行可靠性,降低设备的失效风险,因而此时最优检测间隔较短;随着检测费用的增长,频繁的检测将导致检测成本的上升,因而检测间隔随之提高.对于预防性维护阈值而言,随着检测费用的变化,预防性维护阈值仅在Ci=17,34元附近有明显的下降,第一次下降约0.2元,第二次下降约0.1元,预防性维护阈值在检测费用的大部分区间内均保持恒定,因而预防性维护阈值受到检测费用的影响相对最小,即预防性维护阈值对检测费用的敏感性最差,总体上会略微下降,以降低设备失效的概率.

图6 检测费用与最优维护策略及最优长期期望维护费用率的关系Fig.6 Relationship between preventive maintenance cost and maintenance policy with the optimal long term expected maintenance cost rate

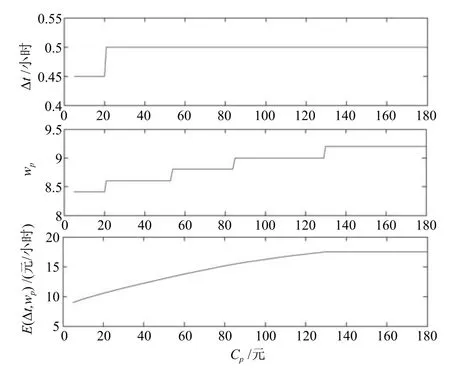

图7给出了预防性维护费用与最优维护策略及最优长期期望维护费用率的关系,假定预防性维护费用Cp满足5元≤Cp≤180元,其他参数固定不变.从图7可以看出,对于最优长期期望维护费用率而言,当预防性维护费用Cp从5元变化至130元,最优长期期望维护费用率从8.93元/小时线性变化至17.51元/小时,意味着预防性维护费用Cp每增加1元,最优长期期望维护费用率增加约0.069元/小时;当Cp≥130元时,最优长期期望维护费用率基本保持恒定,与文献[23]中的结果相一致.由于最优长期期望维护费用率在预防性维护费用的大部分区间内均保持上述线性变化关系,因而最优长期期望维护费用率受到预防性维护费用的影响最为明显.对于预防性维护阈值而言,随着预防性维护费用的变化,预防性维护阈值分别在Cp=20,53,84,129元附近有明显的上升,每次上升约0.2元,预防性维护阈值在预防性维护费用的大部分区间内均保持恒定,因而预防性维护阈值受到预防性维护费用的影响较为明显.预防性维护阈值上升的主要原因是当预防性维护费用较低时,较低的预防性维护阈值可提高维护的频率,保证了设备运行的安全性与可靠性;随着预防性维护费用的增长,频繁的维护将导致维护成本的上升,因而预防性维护阈值随之提高.对于检测间隔而言,随着预防性维护费用的变化,检测间隔仅在Cp=20元附近上升至0.5小时,之后一直保持在0.5小时不变,因而检测间隔受到预防性维护费用的影响相对最小,即检测间隔对预防性维护费用的敏感性最差.

图7 预防性维护费用与最优维护策略及最优长期期望维护费用率的关系Fig.7 Relationship between monitoring cost and maintenance policy with the optimal long term expected maintenance cost rate

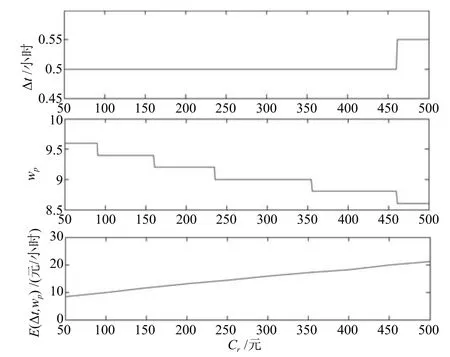

图8表示预防性替换费用与最优维护策略及最优长期期望维护费用率的关系,假定预防性替换费用Cr满足50元≤Cr≤500元,其他参数固定不变.从图8可以看出,对于最优长期期望维护费用率而言,当预防性替换费用Cr从50元变化至500元,最优长期期望维护费用率从8.4元/小时线性变化至21.1元/小时,意味着预防性替换费用Cr每增加1元,最优长期期望维护费用率增加约0.028元/小时,由于最优长期期望维护费用率在整个区间内始终保持这种线性变化关系,因而最优长期期望维护费用率受到预防性替换费用的影响最为明显.对于预防性维护阈值而言,随着预防性替换费用的变化,预防性维护阈值分别在Cr=90,160,235,355,460元附近呈现明显的降低趋势,每次降低约0.2元,预防性维护阈值在预防性替换费用的大部分区间内均保持恒定,因而预防性维护阈值受到预防性替换费用的影响较为明显.对于检测间隔而言,当预防性替换费用50元≤Cr≤450元 时,检测间隔始终保持在0.5小时附近,预防性替换费用Cr在450元附近时,检测间隔会上升至0.55小时.检测间隔上升的原因是当预防性替换费用在失效性替换费用附近时,预防性替换已难以降低设备的维护成本,意味着无需再进行提前更换,因而检测间隔会有所上升.

图8 预防性替换费用与最优维护策略及最优长期期望维护费用率的关系Fig.8 Relationship between preventive replacement cost and maintenance policy with the optimal long term expected maintenance cost rate

综合上述实验研究可以看出,1)在给定的费用参数条件下,本文模型能够对工程设备的检测间隔Δt与预防性维护阈值wp进行联合优化,保证了设备运行的安全性和可靠性,延长了设备的服役期限,降低了设备的维护成本,进而实现了设备的最优维护.2)对于不同的费用参数,最优维护策略的敏感程度具有明显的差异性.具体地,对于检测费用而言,检测间隔的敏感程度高于预防性维护阈值的敏感程度;相反,对于预防性维护费用和预防性替换费用而言,预防性维护阈值的敏感程度远高于检测间隔的敏感程度.长期期望维护费用率对于不同费用参数的敏感程度具有一定相似性.一般来说,随着费用参数的增长,长期期望维护费用率将线性递增.

5 结论

本文针对工程关键设备,基于实际中普遍采用的定期检测策略,提出一种考虑不完美维护活动影响的性能退化模型和维护决策模型,融合了不完美维护对设备退化量和退化率的双重影响,确定了最优的检测间隔和预防性维护阈值,进而达到了降低设备维护费用的最终目的.由于Wiener过程通常仅用来描述线性退化过程,无法准确刻画出非线性退化过程,因而采用本文模型对非线性退化设备进行维护决策时,维护决策的结果会受到严重影响,难以实现工程实际中的最优维护.针对该模型的不足,下一步将研究如何基于非线性扩散过程对不完美维护干预下的非线性退化设备进行剩余寿命预测,以及如何利用剩余寿命预测信息进行维护决策模型的构建.

References

1 Pecht M G.Prognostics and Health Management of Electronics.New Jersey,USA:John Wiley,2008.

2 Zhou Dong-Hua,Wei Mu-Heng,Si Xiao-Sheng.A survey on anomaly detection,life prediction and maintenance decision for industrial processes.Acta Automatica Sinica,2013,39(6):711−722(周东华,魏慕恒,司小胜.工业过程异常检测、寿命预测与维修决策的研究进展.自动化学报,2013,39(6):711−722)

3 Cheng Zhi-Jun,Guo-Bo.Optimization of inspection and maintenance policy for deteriorating system with semi-Markov decision process.Acta Automatica Sinica,2007,33(10):1101−1104(程志君,郭波.基于半Markov决策过程的劣化系统检测与维修优化模型.自动化学报,2007,33(10):1101−1104)

4 Guo C M,Wang W B,Guo B,Si X S.A maintenance optimization model for mission-oriented systems based on Wiener degradation.Reliability Engineering and System Safety,2013,111:183−194

5 Tu Hui-Ling,Zhang Sheng-Gui,Si Shu-Bin,Dui Hong-Yan.The integrated importance measure of multi-state compound systems for maintenance processes.Acta Automatica Sinica,2014,40(1):126−134(涂慧玲,张胜贵,司书宾,兑红炎.面向维修过程的多态混联系统综合重要度计算方法.自动化学报,2014,40(1):126−134)

6 Zhang M M,Gaudoin O,Xie M.Degradation-based maintenance decision using stochastic filtering for systems under imperfect maintenance.European Journal of Operational Research,2015,245(2):531−541

7 Zhang M M,Ye Z S,Xie M.A condition-based maintenance strategy for heterogeneous populations.Computers and Industrial Engineering,2014,77:103−114

8 Xu Xiao-Bin,Zhang Zhen,Li Shi-Bao,Wen Cheng-Lin.Fault diagnosis based on fusion and updating of diagnosis evidence.Acta Automatica Sinica,2016,42(1):107−121(徐晓滨,张镇,李世宝,文成林.基于诊断证据静态融合与动态更新的故障诊断方法.自动化学报,2016,42(1):107−121)

9 Gao Wen-Ke,Zhang Zhi-Sheng,Zhou Yi-Fan,Liu Yang,Liu Qi.Reliability modeling and maintenance policy for main and supplementary parallel system with failure interaction and imperfect detection.Acta Automatica Sinica,2015,41(12):2100−2114(高文科,张志胜,周一帆,刘飏,刘祺.存在故障相关及不完备检测的主辅并联系统可靠性建模与维修策略.自动化学报,2015,41(12):2100−2114)

10 Pham H,Wang H Z.Imperfect maintenance.European Journal of Operational Research,1996,94(3):425−438

11 Mercier S,Castro I T.On the modelling of imperfect repairs for a continuously monitored gamma wear process through age reduction.Journal of Applied Probability,2013,50(4):1057−1076

12 Van P D,Voisin A,Levrat E,Lung B.Remaining useful life based maintenance decision making for deteriorating systems with both perfect and imperfect maintenance actions.In:Proceedings of the 2013 IEEE Conference on Prognostics and Health Management.Gaithersburg,MD,USA:IEEE,2013.1−9

13 Castro I T.A model of imperfect preventive maintenance with dependent failure modes.European Journal of Operational Research,2009,196(1):217−224

14 Wang Z Q,Hu C H,Wang W B,Si X S.A simulationbased remaining useful life prediction method considering the in fluence of maintenance activities.In:Proceedings of the 2014 Prognostics and System Health Management Conference.Zhangjiajie,China:IEEE,2014.284−289

15 Khatab A.Hybrid hazard rate model for imperfect preventive maintenance of systems subject to random deterioration.Journal of Intelligent Manufacturing,2015,26(3):601−608

16 Kijima M.Some results for repairable systems with general repair.Journal of Applied Probability,1989,26(1):89−102

17 Nakagawa T.Sequential imperfect preventive maintenance policies.IEEE Transactions on Reliability,1988,37(3):295−298

18 Zhou X J,Xi L F,Lee J.Reliability-centered predictive maintenance scheduling for a continuously monitored system subject to degradation.Reliability Engineering and System Safety,2007,92(4):530−534

19 Si X S,Wang W B,Hu C H,Zhou D H.Remaining useful life estimation—a review on the statistical data driven approaches.European Journal of Operational Research,2011,213(1):1−14

20 Van P D,Bérenguer C.Condition-based maintenance with imperfect preventive repairs for a deteriorating production system.Quality and Reliability Engineering International,2012,28(6):624−633

21 Si Xiao-Sheng,Hu Chang-Hua,Zhou Dong-Hua.Nonlinear degradation process modeling and remaining useful life estimation subject to measurement error.Acta Automatica Sinica,2013,39(5):530−541(司小胜,胡昌华,周东华.带测量误差的非线性退化过程建模与剩余寿命估计.自动化学报,2013,39(5):530−541)

22 Huang Z Y,Xu Z G,Ke X J,Wang W H,Sun Y X.Remaining useful life prediction for an adaptive skew-Wiener process model.Mechanical Systems and Signal Processing,2017,87:294−306

23 Ge En-Shun,Li Qing-Min,Zhang Guang-Yu,Yang Mei-Ling.Optimization of condition-based maintenance for degradation systems under imperfect maintenance.Acta Aeronautica et Astronautica Sinica,2013,34(2):316−324(葛恩顺,李庆民,张光宇,杨美玲.考虑不完全维修的劣化系统最优视情维修策略.航空学报,2013,34(2):316−324)