多套管式热交换器设计制造要点

2018-04-09兰州兰石能源装备工程研究院有限公司甘肃兰州704甘肃蓝科石化高新装备股份有限公司甘肃兰州70070兰州兰石重型装备股份有限公司甘肃兰州704

, , , , (.兰州兰石能源装备工程研究院有限公司, 甘肃 兰州 704;.甘肃蓝科石化高新装备股份有限公司, 甘肃 兰州 70070; .兰州兰石重型装备股份有限公司, 甘肃 兰州 704)

套管式热交换器结构简单、制造简便且占地面积较小,是一种纯逆流型热交换器,具有传热效能高、换热面积可灵活增减的特点。设计套管式热交换器时,可根据需要增减管段数目和选取截面尺寸,达到提高流体速度、增大两侧流体传热系数的目的。套管式热交换器尤其适用于高温、高压工况,使用经济、维护方便、耐用性较好,在化工厂、实验室、新工艺的中试环节中有广泛应用。

套管式热交换器分为单套管式与多套管式。其中多套管式热交换器具有不易堵塞、拆洗更换内管简单方便等特点,可以满足高黏度易堵介质换热的使用要求[1]。多套管式热交换器则具有更大的换热面积、高总传热系数和换热效率,应用时更加灵活[2]。

1 反应产物热交换器基本工况

兰州兰石集团某公司承制的反吹氢/反应产物热交换器,是催化汽油吸附脱硫装置关键设备之一。该热交换器壳程介质为反应产物,设备主体材料为1.25Cr-0.5Mo-Si,设计压力5.9 MPa,进/出口工作温度439 ℃/191 ℃;管程介质为反吹氢气,设计压力7.3 MPa,进/出口工作温度135 ℃/260 ℃。

2 多套管式热交换器结构设计

2.1 设备选型

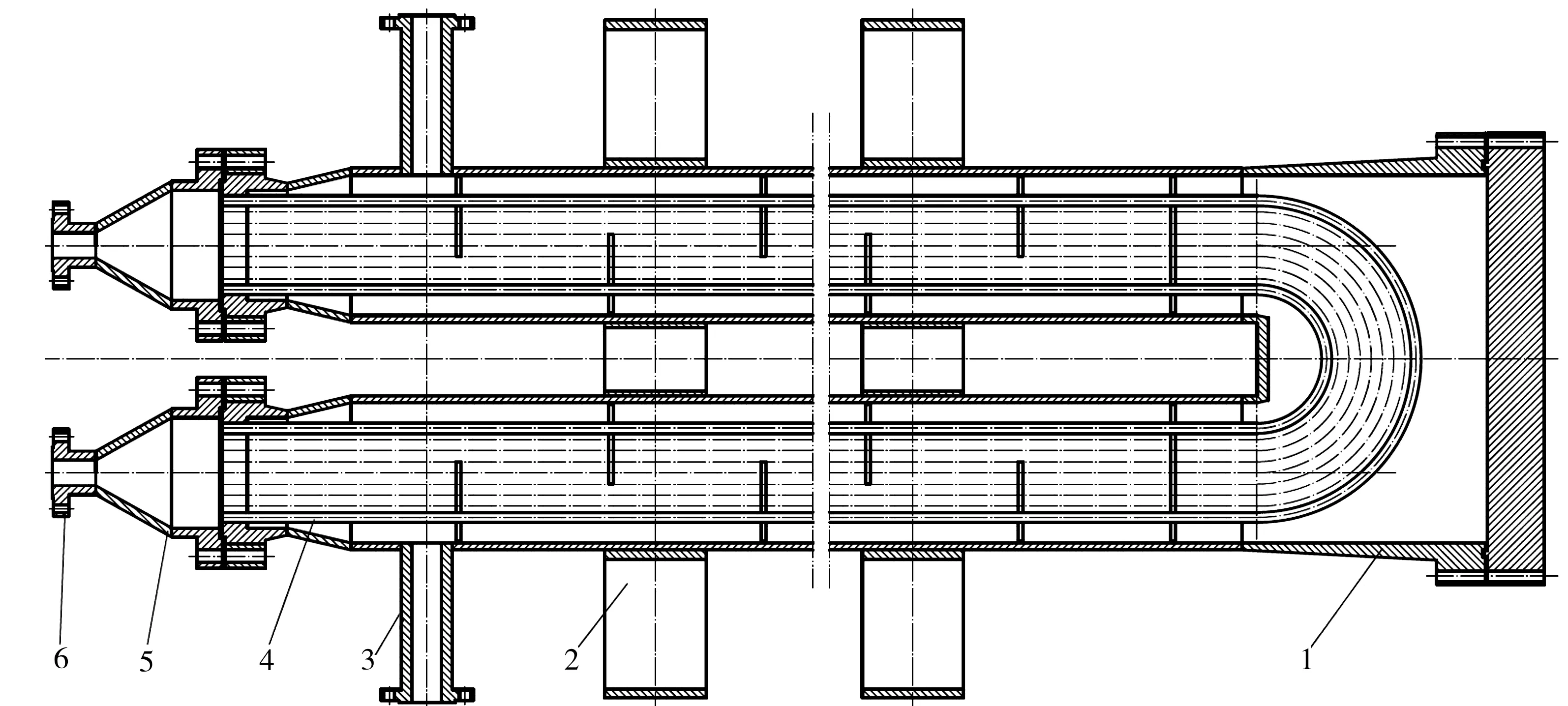

根据此热交换器操作压力高,进、出口温差较大,管壳程允许压降小且要求的换热面积较小等特点进行设备选型,最终确定采用多套管式结构,见图1。

1.壳程回弯头箱 2.支架 3.壳程进出口法兰 4.U形管束 5.管壳程密封结构 6.管程进出口法兰图1 多套管式热交换器结构示图

2.2 结构特点

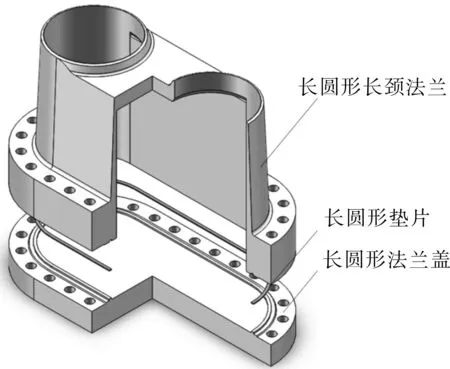

图1所示热交换器由管程进出口法兰、管壳程密封结构、U形管束、外套管、壳程进出口法兰、支架、壳程回弯头箱及壳体等零部件组成。管程进出口采用法兰连接,可根据工艺过程调整的需要,在必要时设置连接弯管实现多个单独传热单元的组合,实现换热面积的灵活增减。综合考虑和分析了热交换器的操作条件、操作介质及管束是否需要清洗等因素[3-5],管、壳程密封结构选用了一种新型可拆焊接式密封结构。在满足工艺需求的基础上,将管束设计成U形结构并设置了折流挡板等强化传热结构,不仅提高了总传热系数和换热效率,而且管束中的每一根换热管都可以自由膨胀,可有效解决管、壳程温差过大导致的热补偿问题。外套管贴合U形管束包裹在其外围,实现了冷、热流体的纯逆流流动,提高了换热效率。壳程外套管尾部设置有长圆形回弯头箱(图2),打开回弯头箱的端盖便可对管束进行清洗、维护和检查,操作非常方便。

图2 长圆形回弯头箱局部剖视示图

3 多套管式热交换器密封结构设计

3.1 密封结构选用

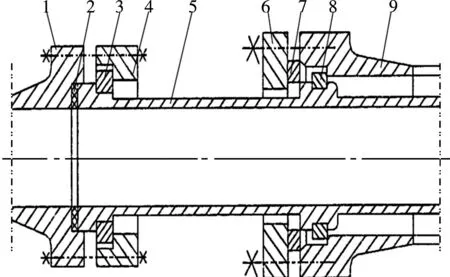

传统的多套管式热交换器管、壳程采用法兰紧固件式密封,结构见图3。法兰紧固件式密封仅适用于中低压、介质危害程度低、内外管环隙空间需清洗和检查的工况[6]。

1.管箱法兰 2.垫片 3.卡环一 4.压盖一 5.管箱套管组件 6.压盖二 7.金属环垫 8.卡环二 9.壳程端部法兰图3 法兰紧固件式密封结构

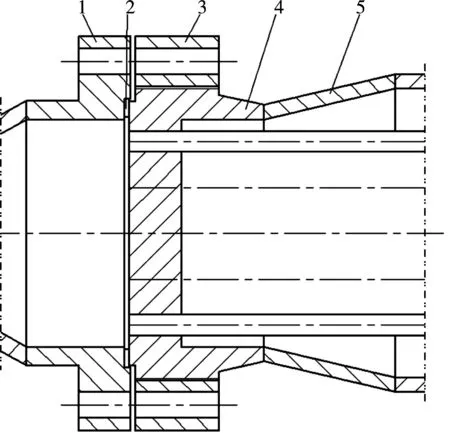

考虑本次设计工况下壳程操作介质为反应产物,主要成分是汽油,易燃、易爆,一旦泄漏很容易引发火灾,危害程度高,且管程最大工作压力达6.53 MPa,不适用法兰紧固件式密封结构。为保证换热器在15 a设计使用年限内长期可靠运行,管、壳程密封采用可拆焊接式密封结构,见图4。

1.管箱法兰 2.密封垫片 3.壳程法兰 4.管板 5.锥壳图4 可拆焊接式密封结构

3.2 密封结构分析比较

对比图3和图4,结合机械结构分析,均可发现可拆焊接式密封结构相对传统法兰紧固件式密封具有多方面的优势,总结如下。

(1)结构简单法兰紧固件式密封结构复杂,零部件多。可拆焊接式密封结构更加简单,制作简便。此外,由于减少了卡环、压盖、套管、金属环垫、端部法兰等零部件,热交换器整体重量减轻,更加节约制造成本。

(2)性能可靠可拆焊接式密封结构内含一段锥壳,锥壳较小端与管板延伸部位、锥壳较大端与壳程外套管相焊。焊接连接结构强度高,致密性好,密封性能更加可靠。法兰紧固件式密封结构中,需要法兰压盖与外套管端部法兰压紧金属环垫、卡环,并利用螺栓连接等环节配合实现壳程密封。

(3)使用寿命更长法兰紧固件式密封结构采用螺栓压紧密封垫片来实现密封,在密封面内、外压力差或浓度差的推动下[7],垫片压缩量趋于减少,壳程介质难免会进入间隙,长期工作在壳程的高温高压环境下,垫片与端部法兰间隙中会更容易产生腐蚀,但采用焊接形式的密封不会产生间隙,使用寿命更长。

(4)安全性能更高法兰紧固件式密封结构使用过程中,随着操作压力、温度的波动,螺栓产生应力松弛导致无法有效压紧密封垫片[8],从而增加壳程介质泄漏可能。本次工况下壳程介质为反应产物,易燃、易爆,危害程度较高,一旦发生泄漏,会对设备及周围环境造成严重危害。采用焊接连接的密封结构,可以有效杜绝泄漏发生的可能[9],安全性能更高。

(5)适用范围更广法兰紧固件式密封结构壳程密封元件较多,会对密封结构的可靠性造成一定影响,所以仅适用于中低压及介质危害程度较低的场合。而可拆焊接式密封结构不仅适用于中低压场合,还能适用于高压、介质危害程度较高及一些腐蚀性较高的场合。

(6)增大有效换热面积法兰紧固件式密封结构中,套管端部需设置套管端部法兰及法兰压盖,一方面在法兰压盖之间须考虑预留拧紧螺栓所需空间,另一方面,法兰压盖及套管端部法兰所需厚度较大,壳程进出口距离管板距离太远,使壳程产生很大的流动死区[10]。而新型可拆焊接式密封结构仅用锥壳与管板及外套管壳体相连,极大减小了壳程进出口与管板之间的距离,从而增大有效换热面积。

4 多套管式热交换器制造注意事项

4.1 换热管与管板连接质量控制

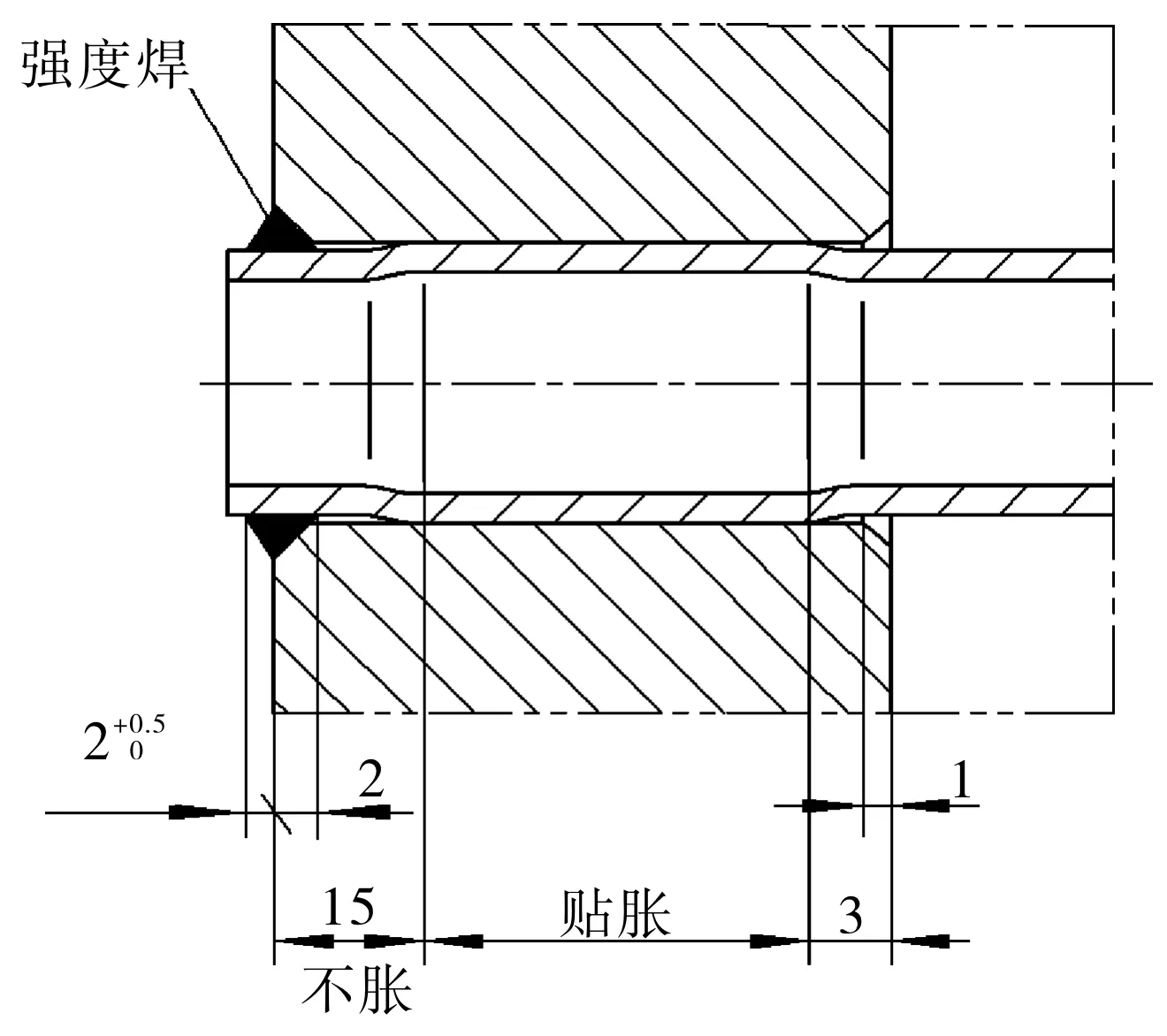

换热管与管板的连接形式采用强度焊加贴胀[11]。焊接方法采用钨极惰性气体保护焊,其焊接接头结构示图见图5。焊接前仔细清除管子与管板连接接头处的油渍和残渣,确保换热管的管头至少300 mm范围内必须露出金属光泽。按照焊接规程进行管子的焊接,焊接规程需事先经过评定且评定结果为合格。保证每个管接头至少焊接2遍,且为连续焊。每一遍焊后对管接头进行磁粉检测[12],确保焊接质量。管接头焊接合格并经消除应力热处理后采用液压胀进行胀管。

图5 换热管与管板连接结构示图

4.2 焊缝质量控制

锥壳纵向焊接接头、锥壳与管板延伸部位环向焊接接头及锥壳与外套管环向焊接接头的焊缝质量,均是影响该密封结构密封性能的关键因素。本次设计的设备材料特殊,焊后需进行消除应力热处理[13]。若按工艺要求温度在组装后对上述接头进行热处理,势必会对换热管产生不良影响,因此可在焊接前在坡口表面堆焊6~8 mm厚InCo.182合金,堆焊后对各元件进行焊后热处理并加工坡口。组装阶段,先采用氩弧焊打底,预热200 ℃后,用Ø5.0 mm的InCo.182焊条电弧焊焊接坡口,焊接完成后进行消氢处理,300~350 ℃保温2 h。锥壳与壳体环焊缝示意图见图6。

4.3 加工精度控制

严格保证各零部件的加工精度及尺寸公差满足图样要求,以便后续装配连接可靠。施工图中未注明机加工尺寸公差时,按GB/T 1804—2000《一般公差 未注公差的线性和角度尺寸的公差》[14]中m级精度,非加工尺寸公差按C级精度。此外,为保证管板顺利穿入,壳体焊缝焊接完毕后所有焊缝内表面均须机加工或打磨平整光滑,不得存在毛刺、尖角等,且不平度为±0.3 mm。本次设计的设备锥壳部位需分瓣组装,为了保证锥壳较大和较小端与外套管及管板延伸部位分别顺利对接,需在分瓣制作时严格保证瓣体的不圆度,锥体组装时大、小端的同心度以及锥体与设备的同轴度[15-16]。

5 结语

多套管式热交换器结构新颖,是一种高效节能的换热设备,在炼油化工装置中选用灵活,为受传热速率或温差限制的热交换器设计提供了可能。可拆焊接式密封结构是多套管式热交换器设计与研制的难点,是管、壳程密封严密的重要保障。随着石油炼制、化工生产行业新型工艺技术的推广,多套管式热交换器的研究及设计制造将有更广阔的前景。

参考文献:

[1]张治川,黄磊,周波.重叠式多套管换热器结构与管头密封设计[J].压力容器,2012,29(3):22-25.

ZHANG Z C,HUANG L,ZHOU B. Design of structure and pipe head sealing for overlap type multi-double-pipe heat exchanger[J]. Pressure vessel technology,2012,29(3):22-25.

[2]张铁钢.多套管式换热器的设计探讨[J].化工设备与管道,2010(S):16-19.

ZHANG T G. Discussion on design of multi tube heat exchanger [J]. Process equipment & piping,2010(S):16-19.

[3]刘思宇,张莹莹,高磊,等.板壳式换热器壳程传热性能研究[J].压力容器,2017,34(1):18-24.

LIU S Y,ZHANG Y Y,GAO L,et al. Shell of heat transfer performance research with plate-shell heat exchanger [J]. Pressure vessel technology,2017,34(1):18-24.

[4]张瑞.管壳式换热器的强化传热技术分析[J].黑龙江科技信息,2016(19):156.

ZHANG R. Analysis of heat transfer enhancement of shell-and-tube heat exchanger [J]. Heilongjiang science and technology information,2016(19):156.

[5]邓先和,蒋夫花.换热器壳程流路分析及折流与逆流的换热偏差[J].华南理工大学学报(自然科学版),2010,38(8):12-16.

DENG X H, JIANG F H. Analyses of flow path in shell side of heat exchangers and heat transfer deviation of baffling flow from counterflow [J].Journal of south China university of technology(natural science edition),2010,38(8):12-16.

[6]石油化工钢制套管换热器设计规范:SH/T 3119—2000 [S].

Specification for design of steel double pipe heat exchangers for petrochemical:SH/T 3119—2000 [S].

[7]王治华,安震,夏杰.管壳式换热器管箱密封的设计和选用[J].硫磷设计与粉体工程,2016(1):39-42.

WANG Z H,AN Z,XIA J. Design and selection of tube seal for shell and tube heat exchanger [J]. Sulphur phosphorus & bulk materials handling related engineering,2016(1):39-42.

[8]李崇勇,张雅新,张光.炼化装置法兰接头泄漏风险的源头控制[J].中国特种设备安全,2016(1):28-31.

LI C Y,ZHANG Y X,ZHANG G. Source control of leaking risk of flange joints in petrochemical unit [J]. China special equipment safety,2016(1):28-31.

[9]闫理,何永辉.列管式换热器泄漏原因分析及解决措施[J].工程技术(文摘版),2015,49(9):292.

YAN L,HE Y H. Cause analysis and solution of leakage of tubular heat exchanger [J]. Engineering technology (digest edition),2015,49(9):292.

[10] 斯俊平,童明炎,杨文华,等.换热面裕量对再生式换热器热工特性的影响分析[J].科学技术与工程,2017,17(5):55-61.

SI J P,TONG M Y,YANG W H,et al. Effect of the heat transfer area margin on thermal characteristics of the regenerative heat exchanger [J].Science technology and engineering,2017,17(5):55-61.

[11] 热交换器:GB/T 151—2014 [S].

Heat exchangers:GB/T 151—2014 [S].

[12] 姚艳.1.25Cr-0.5Mo-Si反吹氢/反应产物换热器产品制造[J].石化技术,2016,23(3):35.

YAO Y. 1.25Cr-0.5Mo-Si hydrogen inverse blowing / reaction product heat exchanger [J]. Petrochemical industry technology,2016,23(3):35.

[13] 水冷管式换热器:HG/T 2650—2011 [S].

Water cooled tubular heat exchanger:HG/T 2650—2011 [S].

[14] 一般公差 未注公差的线性和角度尺寸的公差:GB/T 1804—2000 [S].

General tolerances:Tolerances for linear and angular dimensions without individual tolerance indications :GB/T 1804—2000 [S].

[15] 杨福昌,胡丽萍.较小半顶角的内压锥壳厚度计算分析[J].石油和化工设备,2016,19(3):5-8.

YANG F C,HU L P. Calculation and analysis of thickness of internal pressure cone shell with small half [J]. Petro & chemical equipment,2016,19(3):5-8.

[16] 郑伟,钱才富.大型整体锥壳与分瓣圆弧锥壳的承载能力计算与比较[J].化工设备与管道,2013,50(4):16-18.

ZHENG W,QIAN C F. Load-carrying capability calculation and comparison of whole-cone shell and split-arc-cone shell [J]. Process equipment & piping,2013,50(4):16-18.