大型相变热交换器壳程蒸汽流动数值模拟

2019-08-07,,

, ,

(南京工业大学 机械与动力工程学院, 江苏 南京 211816)

近年来,随着管壳式相变热交换器的大型化,热交换器的直径越来越大,使流体横穿换热管排数急剧增加[1-3]。因流体横向冲刷管束的阻力损失远大于纵向冲刷管束的阻力损失,因此势必造成热交换器壳程压降显著增大[4]。国内外学者对管壳式热交换器的壳程流场进行了大量研究[5-7]。文中以2×660 MW超临界凝汽式燃煤发电工程中烟气余热回收相变热交换器中的汽水热交换器为研究对象,针对大型管壳式相变热交换器壳程压降剧增的问题,在壳程添加纵向导流板结构,采用Fluent软件对壳程蒸汽流动进行数值模拟计算,研究纵向导流板对热交换器壳程流场,尤其是对壳程压降的影响。

1 汽水热交换器参数

热电厂烟气余热回收采用相变换热方式,相变换热系统包括烟气热交换器和管壳式汽水热交换器[8-10]。汽水热交换器将上升管带来的蒸汽与管程的凝结水换热后冷凝为液体通过下降管排出,以达到循环换热的目的[11]。汽水热交换器壳体直径1 600 mm,换热管尺寸Ø25 mm×2 mm,换热管中心距48 mm,换热管长度8 500 mm,共有854根换热管,换热管按转角正三角形方式排列。汽水热交换器壳程压力0.103 25 MPa,凝结水质量流量288 t/h,凝结水进口温度95 ℃,凝结水出口温度115 ℃,内循环蒸汽温度120 ℃,内循环冷凝水温度100 ℃。

2 汽水热交换器数值模拟模型及计算方法

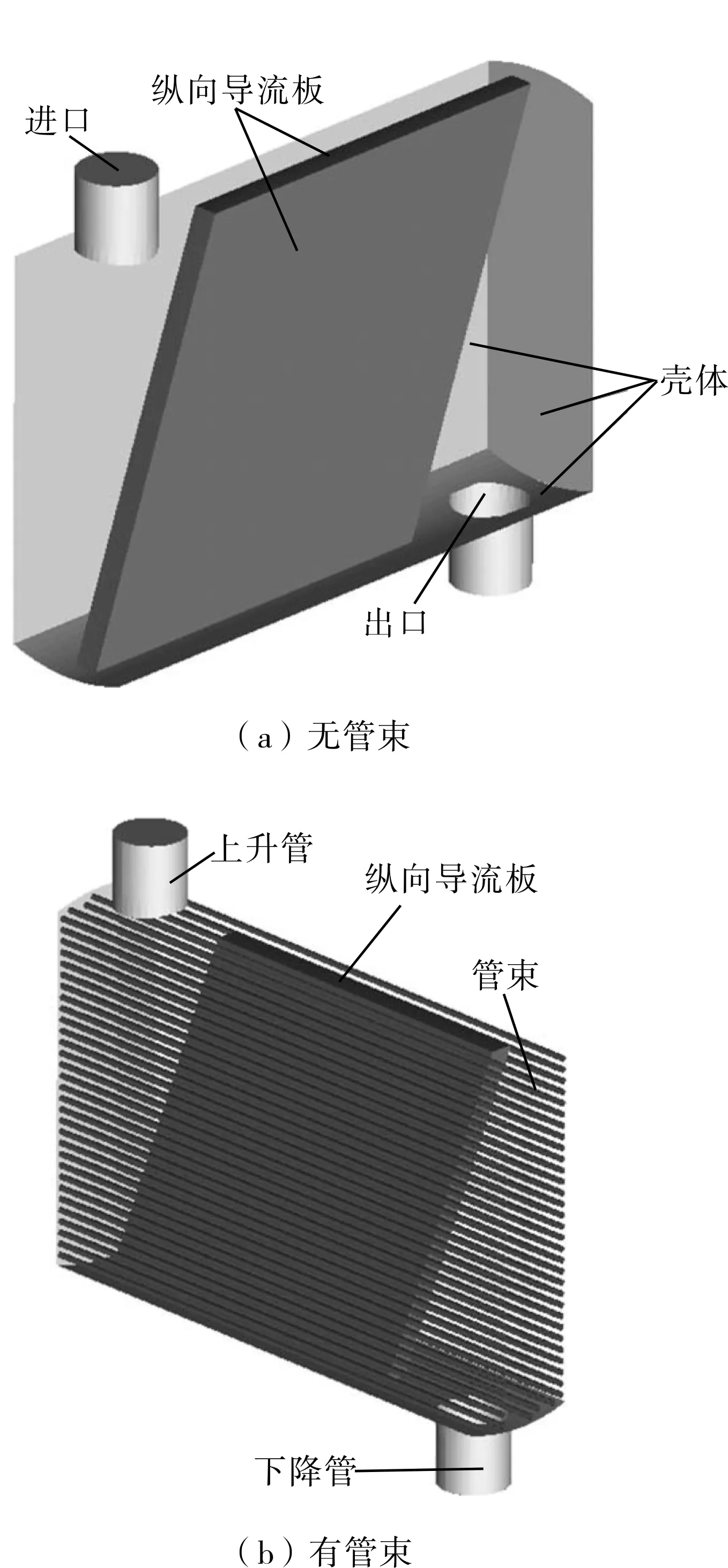

为改善大型相变热交换器壳程压降过高的问题[12-15],在相变热交换器壳程设计纵向导流板结构,纵向导流板长度L为进、出口接管纵向距离,高度H为壳体直径,宽度为B,倾斜角为α。根据相变热交换器的结构特点及流动特点,考虑计算成本,做出以下简化:①根据上升管和下降管的数量将热交换器沿轴向分为7个小单元,取其中连续的2个单元作为研究对象,将进、出口设在两端。计算模型长度2 400 mm,壳体直径1 600 mm,进口接管直径219 mm,出口接管直径168 mm。②忽略管程凝结水的作用,将换热管定义为恒壁温,并忽略壳程蒸汽冷凝相变及冷凝水的产生[16]。

简化后的纵向导流板热交换器几何模型见图1。

相变热交换器壳程蒸汽流场数值模拟采取稳态求解,湍流模型采用标准κ-ε模型[17]。边界条件定义如下,上升管(冷凝器入口)设为速度进口边界条件,过热水蒸气温度Tin=393.15 K;下降管设为压力出口边界条件,出口压力pout=1.01×105Pa;换热管设为无滑移壁面边界条件,且温度Tw恒为373.15 K;壳体、接管及纵向导流板设为绝热壁面。经网格独立性验证,选取网格数目为5 904 331进行数值计算。

图1 简化后纵向导流板热交换器几何模型

3 纵向导流板热交换器壳程流动数值模拟

3.1 流场

对导流板宽度B=100 mm、倾斜角α=15°的纵向导流板热交换器,在蒸汽进口速度为2 m/s条件下进行数值模拟,并与原结构无纵向导流板相变热交换器流场进行对比。

3.1.1速度分布

有、无纵向导流板热交换器进口横向截面速度分布见图2。由图2a可知,蒸汽从上升管进入向下冲刷管束,流速逐渐减小,部分流体进入纵向导流板缺口区,最大速度达到2.6 m/s。流体沿导流板两侧下方速度减小,在导流板下方由于流体回流出现速度增大现象,在两侧流体速度最小,为0.2 m/s。由图2b可知,蒸汽由上升管进入热交换器内直接冲刷管束,在首排换热管上方流体速度达到最大值2.4 m/s,沿竖直方向速度减小至0.2 m/s。纵向导流板热交换器的流场速度区域分布较大,主要是由于纵向导流板的绕流作用,并且在导流板下方也有相对于无导流板热交换器较大的速度。

图2 有无纵向导流板热交换器进口横向截面速度分布

3.1.2温度分布

有、无纵向导流板热交换器进口横向截面温度分布见图3。由图3a可知,流场内蒸汽温度在导流板缺口处较高,向两侧温度递减,最低温度为377 K,表明蒸汽与冷壁面换热作用较小。由图3b可知,蒸汽温度沿竖直方向逐级降低,在热交换器下方温度降至374 K,接近换热管壁面温度373.15 K,表明蒸汽横掠换热管与冷壁面不断进行热交换使蒸汽温度降低。比较图3可以看出,纵向导流板热交换器进口截横向面蒸汽温度分布较均匀,无纵向导流板热交换器由于冷却作用使大部分区域流体温度降低至换热管壁面温度。

有、无纵向导流板热交换器纵向截面温度分布见图4。由图4a可知,蒸汽因纵向导流板作用沿轴向流动冷却,沿径向无太多热交换。由图4b可知,蒸汽从上升管流经管束区,横掠管束沿径向与换热管进行热交换,轴流作用不太明显。比较图4可以看出,纵向导流板热交换器因导流板的作用使蒸汽沿轴向换热,能充分利用整个管束区进行冷却。无导流板热交换器中蒸汽径向流动换热,未与热交换器底部管束进行热交换就已经降低至最低温度。

图3 有无纵向导流板热交换器进口横向截面温度分布

图4 有无纵向导流板热交换器纵向截面温度分布

3.2 阻力性能

对不同倾斜角α以及不同宽度B的纵向导流板热交换器壳程流场进行有限元数值模拟,得到了不同结构参数下纵向导流板热交换器壳程压降Δp与蒸汽进口速度v的关系,绘制而成的关系曲线见图5。

图5 不同结构参数纵向导流板热交换器壳程压降与进口速度关系

由图5a~图5c可知,热交换器壳程压降随进口速度的增大而增大。当v=3.5 m/s时,无导流板热交换器壳程压降为8 822.51 Pa。在相同进口速度和导流板宽度下,随着倾斜角的增加,壳程压降显著降低。当α>5°时,纵向导流板热交换器壳程压降比无导流板热交换器的压降低。当α>10°时,α对壳程压降的影响不明显,且随着进口速度的增大,压降降低得也越多,阻力性能较好。

由图5d可知,α=10°时,壳程压降随导流板宽度的增加而降低。v=3.5 m/s时,B为50 mm、100 mm、150 mm的纵向导流板热交换器壳程压降比无导流板热交换器壳程压降分别降低了11.5%、27.23%、33.88%。表明采用纵向导流板结构可显著降低热交换器壳程压降,且导流板宽度越大,壳程压降降低得越多。

3.3 传热性能

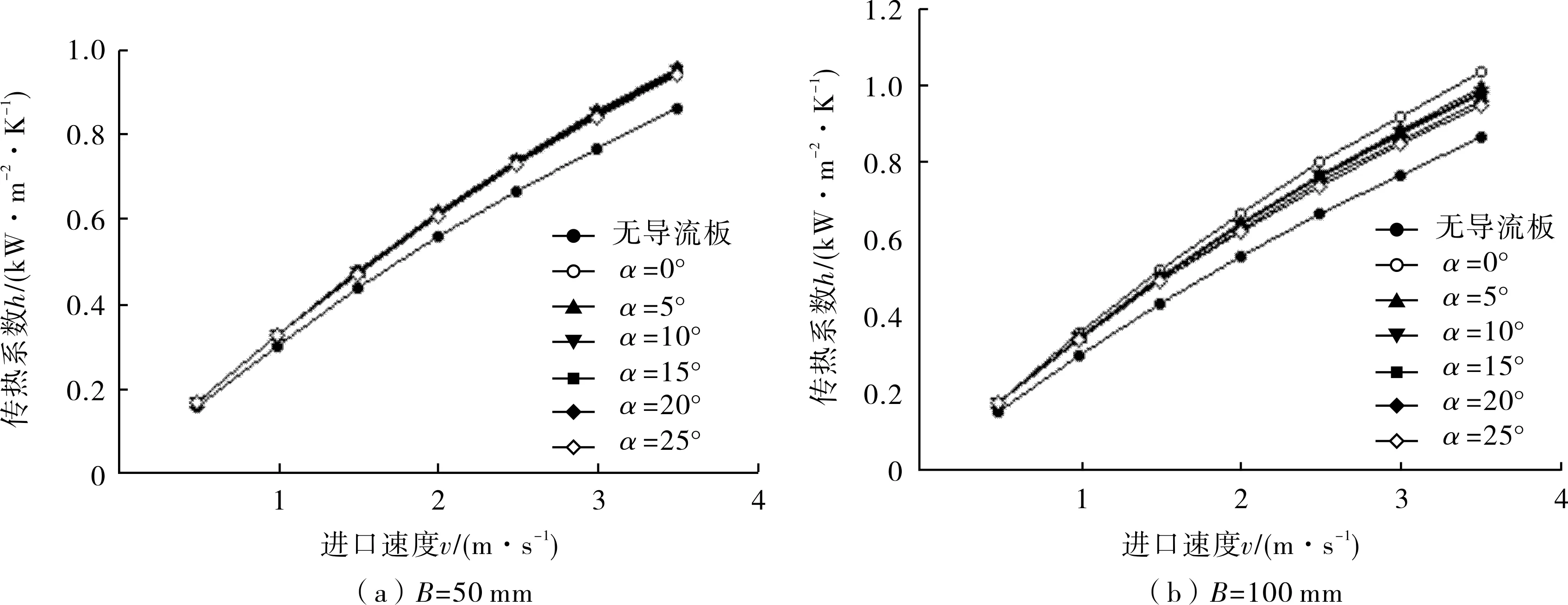

不同倾斜角α及不同宽度B下,纵向导流板热交换器传热系数h、热流量Φ与蒸汽进口速度v的关系分别见图6和图7。

由图6a~图6c可知,热交换器传热系数随进口速度的增大而增大,v=3.5 m/s时无导流板热交换器传热系数为0.861 kW/(m2·K)。在相同的进口速度和导流板宽度下,随着倾斜角的增加,热交换器传热系数降低,但纵向导流板热交换器传热系数始终高于无导流板热交换器传热系数。随着导流板宽度的增加,倾斜角对传热系数的影响越来越大。当B=100 mm、v=3.5 m/s时,α=25°的纵向导流板热交换器传热系数较α=0°的纵向导流板热交换器传热系数降低了7.4%;当B=150 mm、v=3.5 m/s时,α=25°的纵向导流板热交换器传热系数较α=0°的纵向导流板热交换器传热系数降低了13.9%。

由图6d可知,在α=10°的情况下,随着导流板宽度的增加,热交换器传热系数随之增加。v=3.5 m/s时,B为50 mm、100 mm、150 mm的纵向导流板热交换器传热系数较无导流板热交换器分别增加了10.45%、14.16%、20.09%。表明采用纵向导流板结构可显著提高热交换器传热系数,且导流板宽度越大,传热系数越高;导流板倾斜角越大,传热系数越低。

图6 不同结构参数纵向导流板热交换器传热系数与进口速度关系

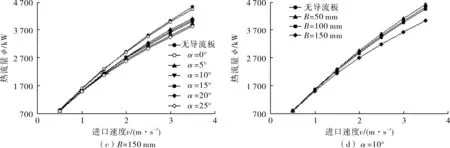

图7 不同结构参数纵向导流板热交换器热流量与进口速度关系

由图7a~图7c可知,热交换器热流量随进口速度的增大而增大,v=3.5 m/s时无导流板热交换器的热流量为4 563.71 kW。在相同的进口速度和导流板宽度下,随着倾斜角的增加,热交换器热流量降低。随着导流板宽度的增加,倾斜角对热流量的影响越来越大。当B=100 mm、v=3.5 m/s时,纵向导流板热交换器热流量比无导流板热交换器热流量低,α=25°纵向导流板热交换器的热流量为4 354.15 kW,较α=0°纵向导流板热交换器降低了7.1%;当B=150 mm、v=3.5 m/s时,纵向导流板热交换器热流量比无导流板热交换器热流量低,α=25°的纵向导流板热交换器热流量为3 855.244 kW,较α=0°的纵向导流板热交换器降低了13.6%。

由图7d可知,在α=10°的情况下,随着导流板宽度的增加,热交换器热流量总体降低。v=3.5 m/s时,B=50 mm的纵向导流板热交换器热流量增加了1.97%,B=100 mm的纵向导流板热交换器热流量降低了1.64%,B=150mm的纵向导流板热交换器热流量降低了10.4%。这表明采用纵向导流板结构后,由于纵向导流板占用热交换器体积,减少了换热管数目,减少了换热面积,即使因纵向导流板作用提高了传热系数,热流量也降低,最高降低了10%左右,且导流板倾斜角越大,热流量也越低。

3.4 综合性能

采用综合性能评价指标η反映纵向导流板热交换器的综合性能[18]:

(2)

式(1)表明,相同压降下,热流量越大,综合性能评价指标η越大,热交换器综合性能越好;在相同热流量下,压降越小,综合性能评价指标η越大,热交换器综合性能越好。

对数值模拟的结果进行数据处理,得到不同结构参数下纵向导流板热交换器综合性能指标η与进口速度v的关系,见图8。

图8 不同结构参数纵向导流板热交换器综合性能与进口速度关系

由图8a~图8c可知,热交换器综合性能评价指标随进口速度的增大而增大,并逐渐趋于稳定。当v=3.5 m/s时,无导流板热交换器的η=220.86。在相同的进口速度和导流板宽度下,随着倾斜角的增加,综合性能评价指标先增大后减小。

由图8d可知,在α=10°情况下,随着导流板宽度的增加,综合性能评价指标先增大后减小。当α=10°、v=3.5 m/s时,B为50 mm、100 mm、150 mm的纵向导流板热交换器综合性能评价指标比无导流板热交换器分别提高了6.07%、9.35%、2.66%。这表明宽度为100 mm的纵向导流板可提高热交换器的综合性能,比宽度为50 mm、150 mm的导流板综合性能好。

通过对纵向导流板热交换器综合性能的分析认为,在管壳式相变热交换器中添加纵向导流板可有效提高热交换器的综合性能,v=3.5 m/s、B=100 mm、α=15°的热交换器综合性能最优,综合性能提高了10.1%。

4 结语

文中以热电厂相变换热系统中汽水热交换器为研究对象,通过对纵向导流板热交换器壳程蒸汽流动进行数值模拟,详细研究了纵向导流板尺寸对热交换器壳程流场分布、阻力性能、传热性能及综合性能的影响规律,得出以下结论。

(1)纵向导流板使蒸汽沿轴向流动,且蒸汽沿径向在管束区分布均匀,并纵向冲刷管束,与换热管内流体进行逆流换热,能充分利用整个管束区进行热交换,换热效果较无导流板热交换器好。

(2)采用纵向导流板结构可显著降低热交换器壳程压降,且导流板宽度越大,壳程压降降低得越多。当α≥10°时,α对壳程压降的影响不明显,此时纵向导流板热交换器压降才比无导流板热交换器的压降低。v=3.5 m/s时,α=10°、B=150 mm的纵向导流板热交换器壳程压降比无导流板热交换器壳程压降降低了33.88%。

(3)采用纵向导流板结构可显著提高热交换器传热系数,且导流板宽度越大,传热系数越高;导流板倾斜角越大,传热系数越低。由于纵向导流板占用了热交换器体积,减少了换热面积,因此即使因纵向导流板的作用提高了热交换器传热系数,热交换器的热流量总体上也会降低。导流板越宽,热交换器热流量越低;导流板倾斜角越大,热交换器热流量也越低。当v=3.5 m/s时,α=10°、B=150 mm的纵向导流板热交换器传热系数增加了20.09%,但热流量降低了10.4%。

(4)在管壳式相变热交换器中添加α≥10°的纵向导流板,可有效提高热交换器的综合性能。v=3.5 m/s时,B=100 mm、α=15°的纵向导流板热交换器综合性能最优,相比无导流板热交换器,其压降降低了29.9%,传热系数增加了13.3%,热流量降低了2.19%,综合性能提高了10.1%。