添加微量金属离子及金属氧化物对阳极铝箔侵蚀性能的影响及机理研究

2018-02-08程金科肖仁贵朱开放

孙 贤,程金科,,肖仁贵,,朱开放,李 晖

添加微量金属离子及金属氧化物对阳极铝箔侵蚀性能的影响及机理研究

孙 贤1,程金科1,2,肖仁贵1,2,朱开放1,李 晖2

(1. 贵州大学 化学与化工学院,贵州 贵阳 550025;2. 江苏中联科技集团,江苏 南通 226361)

为研究加微量金属离子对铝箔腐蚀的影响因素及其作用机理,探讨腐蚀液中添加微量金属离子的作用,采用HCl-H2SO4直流腐蚀体系,通过对腐蚀铝箔减薄率和失重率进行分析,用金相显微镜(OM)和扫描电镜(SEM)对腐蚀铝箔形貌进行检测。结果表明:由于存在占据侵蚀位点效应、微电池效应、离子间竞争的相互协调过程,随金属离子或金属氧化物添加浓度的增大,铝箔减薄呈先减小、后增大、再减小趋势,铝箔失重率变化较复杂;低浓度的金属离子添加具有缓蚀效应,使得铝箔减薄率和失重率最大下降约59.7%和13.5%;金属离子或金属氧化物添加后,产生的隧道孔较整密,Cl–的无用腐蚀减少,铝箔比表面积增大,比容最大增加约17.1%。

金属离子;金属氧化物;阳极铝箔;性能;机理;电容器

随着电子产业的迅猛发展,铝电解电容器的市场需求越来越大,对其性能要求也越来越高;质量小、体积小、性能高、价格便宜、容量大的铝电解电容器占据重要市场[1]。为了满足此种要求,人们专研于电容器用阳极铝箔的腐蚀来获得高比容、良性能铝电解电容器[2-7]。铝箔中微量金属的添加是研究的课题之一,并一度成为研究热点[3-6, 8-9]。除了在铝箔加工过程中添加微量元素以外,还可以直接在电解液中加入微量金属离子,通过金属离子与铝置换形成腐蚀微电池,提高腐蚀发孔率,进而增大比容[10]。微量金属离子的添加普遍认为与金属电极电位及添加浓度相关,但反复试验一些实验,结果并没能得到较理想的解释,笔者认为影响因素并不止此,基于此,本文通过添加微量金属离子及金属氧化物来进一步对添加微量金属离子对铝箔腐蚀影响进行探讨,并对其作用机理进行浅析。

1 实验

1.1 实验材料

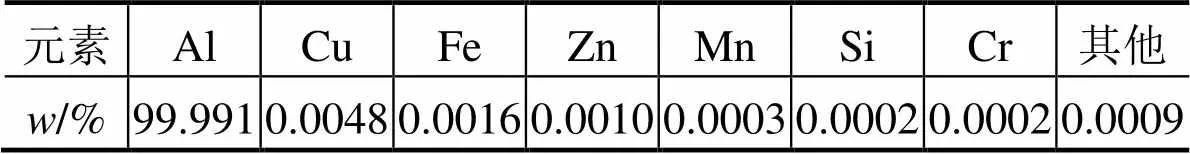

实验用铝箔厚度为110 µm,(100)面占有率超过98%,纯度达到99.99%,其元素质量分数见表1。

表1 铝箔原料元素质量分布表

主要试剂和药品为硫酸,盐酸,氯化铁,氯化亚铁,四氧化三铁,氯化铜,氯化亚铜,氯化锌,均为分析纯。

1.2 实验方法

采用直流电蚀方法,装置图如图1所示。

图1 直流腐蚀装置图

将高纯铝箔裁剪成8 cm×12 cm(约100 cm2)大小,待用。分别平行于铝箔放置两块石墨板作为阴极,位置固定不变,铝箔作为阳极,连接好装置。电解质溶液为3.5 mol·L–1H2SO4和1.0 mol·L–1HCl混酸溶液,分批添加不同组分。控制发孔过程中加入的微量金属离子或金属氧化物质量分数为0,30×10–6,60×10–6,90×10–6,120×10–6和150×10–6,发孔电流密度为0.24 A/cm2,腐蚀温度为80 ℃,对应每个添加量下的电蚀时间为120 s。将发孔完后的铝箔在去离子水中冲洗,室温下风干。扩孔在1.0 mol·L–1HCl中化学腐蚀5 min,再在去离子水中清洗,室温下风干。使用德国美耐特公司MNT-QFC01数显千分尺测量铝箔腐蚀前后厚度,采用浙江余姚金诺公司JF1204数显电子天平称量铝箔腐蚀前后质量,利用日本OLYMPUS公司GX51金相显微镜对铝箔形貌进行微观分析。

2 结果与分析

2.1 随金属离子或氧化物浓度变化的铝箔减薄率

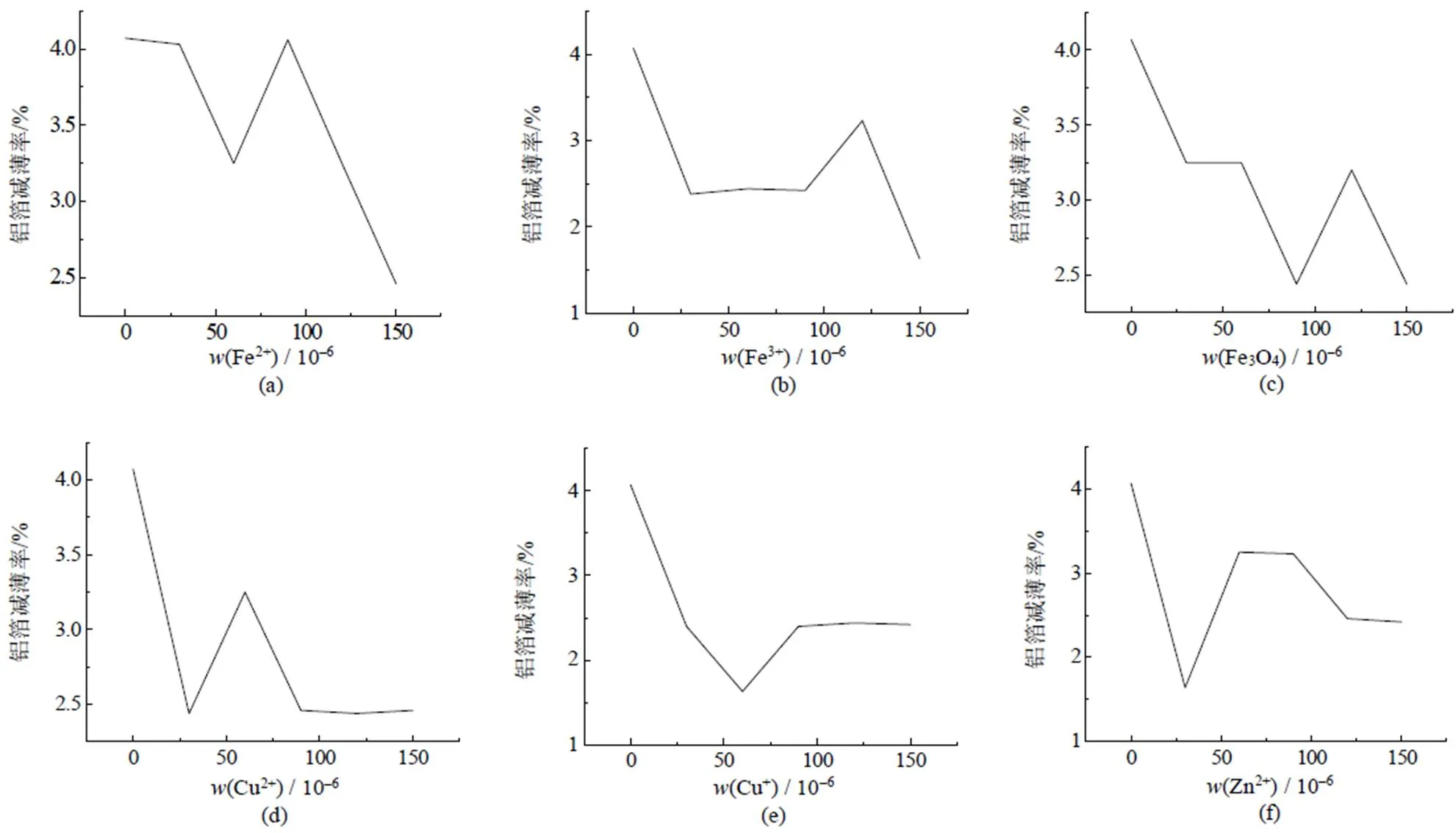

随金属离子或氧化物浓度增大,铝箔减薄率变化如图2所示。总体来看,铝箔减薄率在没有添加物时最大,说明加入微量金属离子有一定程度的缓蚀作用,不同添加组分对应的减薄率异同,添加Fe3O4时的减薄率变化最复杂,其减薄率有三次接近添加Fe2+的,两次接近添加Fe3+的,对应添加的质量分数为60×10–6,120×10–6,150×10–6和90×10–6,120×10–6,可以得出,添加Fe3O4相对较多表现Fe2+效应,这与只添加Fe3+对应的减薄率变化较平缓并不矛盾。对比添加Fe2+、Fe3+、Fe3O4的减薄率变化得出,添加Fe3O4的减薄率变化近似为添加Fe2+与Fe3+的综合表现,在质量分数为120×10–6时,三者减薄率趋于相等,约为3.2%;在添加浓度范围内,随浓度增大,三者减薄率变化均呈先减小,后增大,再减小趋势;对比添加Cu2+与添加Cu+的铝箔减薄率变化可得,两者在质量分数为30×10–6下呈局部最大与局部最小,其余添加浓度下对应的减薄率近似相等。添加Zn2+时的铝箔减薄率变化相对较平缓,在添加浓度范围内,质量分数为30×10–6时达最低,在质量分数为60×10–6和90×10–6时最大,铝箔平均减薄率约为2.5%。就质量分数为150×10–6分析,除添加Cu+与添加Zn2+外,其余添加组分对应减薄率都比较小添加浓度时低或相等。综上所述,一定添加浓度范围内,添加微量金属离子或金属氧化物,随添加浓度增大,铝箔减薄率总体上呈先减小,后增大,再减小趋势。

2.2 随金属离子或氧化物浓度变化的铝箔失重率

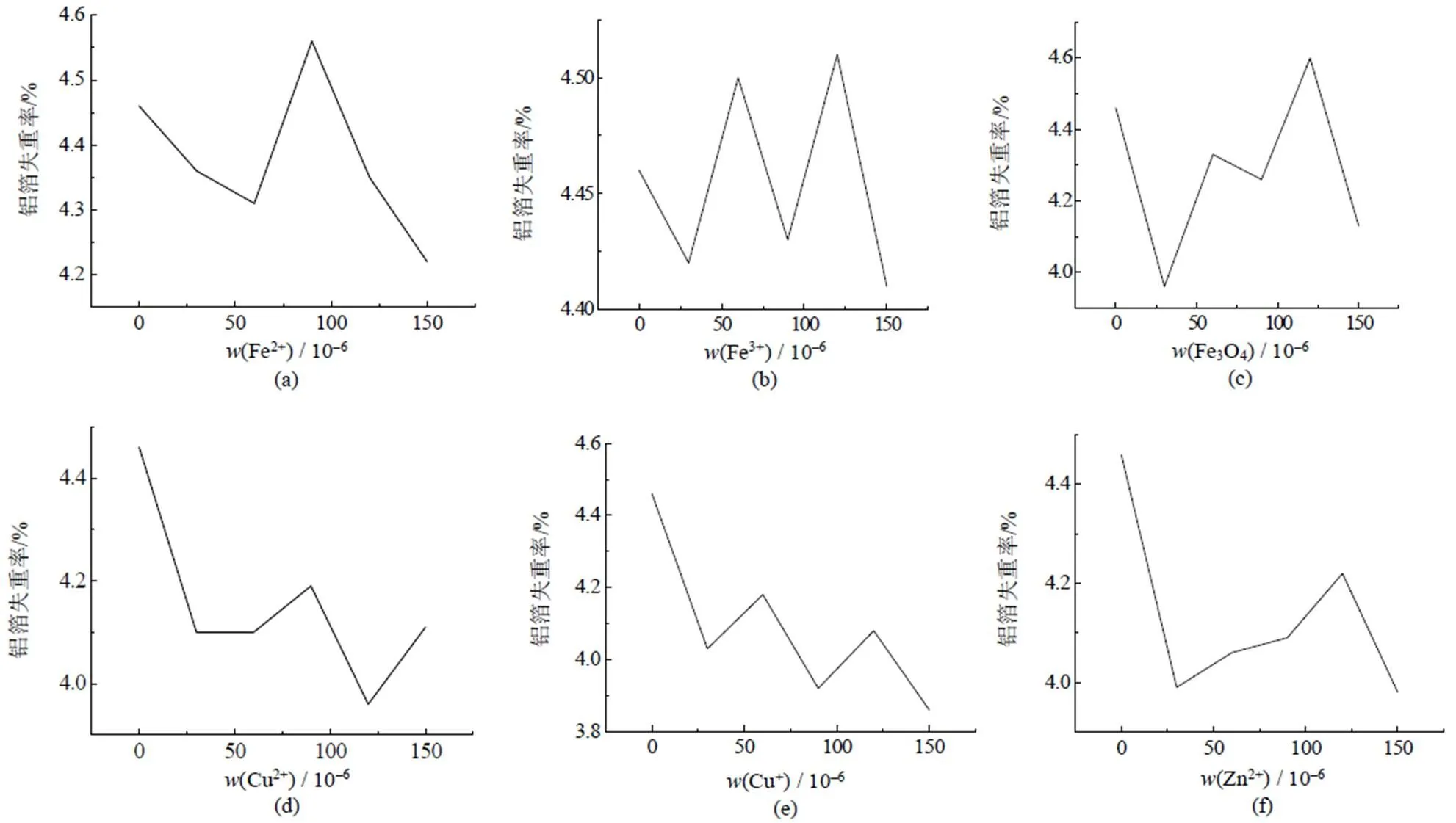

随不同金属离子或氧化物添加浓度增大,铝箔失重率变化如图3所示。分析可得,在添加质量分数为30×10–6下的铝箔失重率均小于未添加的,再次说明添加一定微量金属离子或金属氧化物有缓蚀效应;总体上讲,在添加浓度范围内,随金属离子或金属氧化物添加浓度增大,铝箔失重率变化较复杂,在添加浓度下对应多个局部最大值和局部最小值;添加Fe3+与添加Fe3O4时的失重率比添加Fe2+时多了一个峰值,峰值对应的质量分数为60×10–6,比较质量分数为60×10–6时添加Fe3+与添加Fe3O4对应的失重率可见,添加Fe3+的略小。分析可得,添加微量金属离子或氧化物,添加Fe3O4时的铝箔失重率出现最大值,对应质量分数为120×10–6。对比添加Cu2+与Cu+的可知,添加Cu+比添加Cu2+多了一个峰值,对应质量分数为60×10–6,在其他添加浓度下,呈现局部最小时对应局部最大,这与质量分数为30×10–6下的减薄率分析相似;添加Zn2+的铝箔失重率变化与添加Fe2+的相类似,但对应峰值比添加Fe2+的略低。

图2 随不同金属离子或氧化物添加浓度增大变化的铝箔减薄率

图3 随不同金属离子或氧化物添加浓度增大变化的铝箔失重率

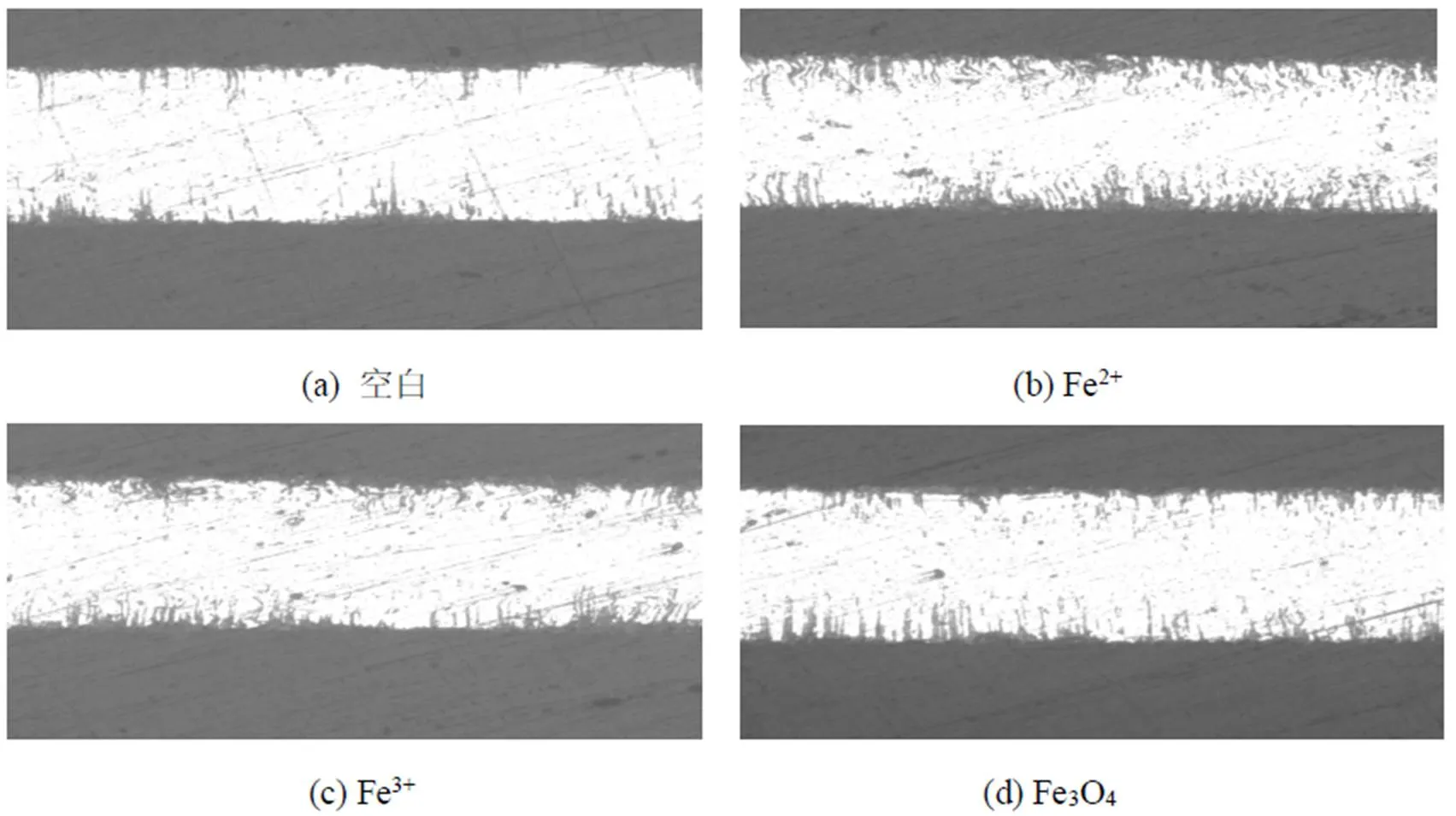

2.3 腐蚀铝箔扫描电镜分析

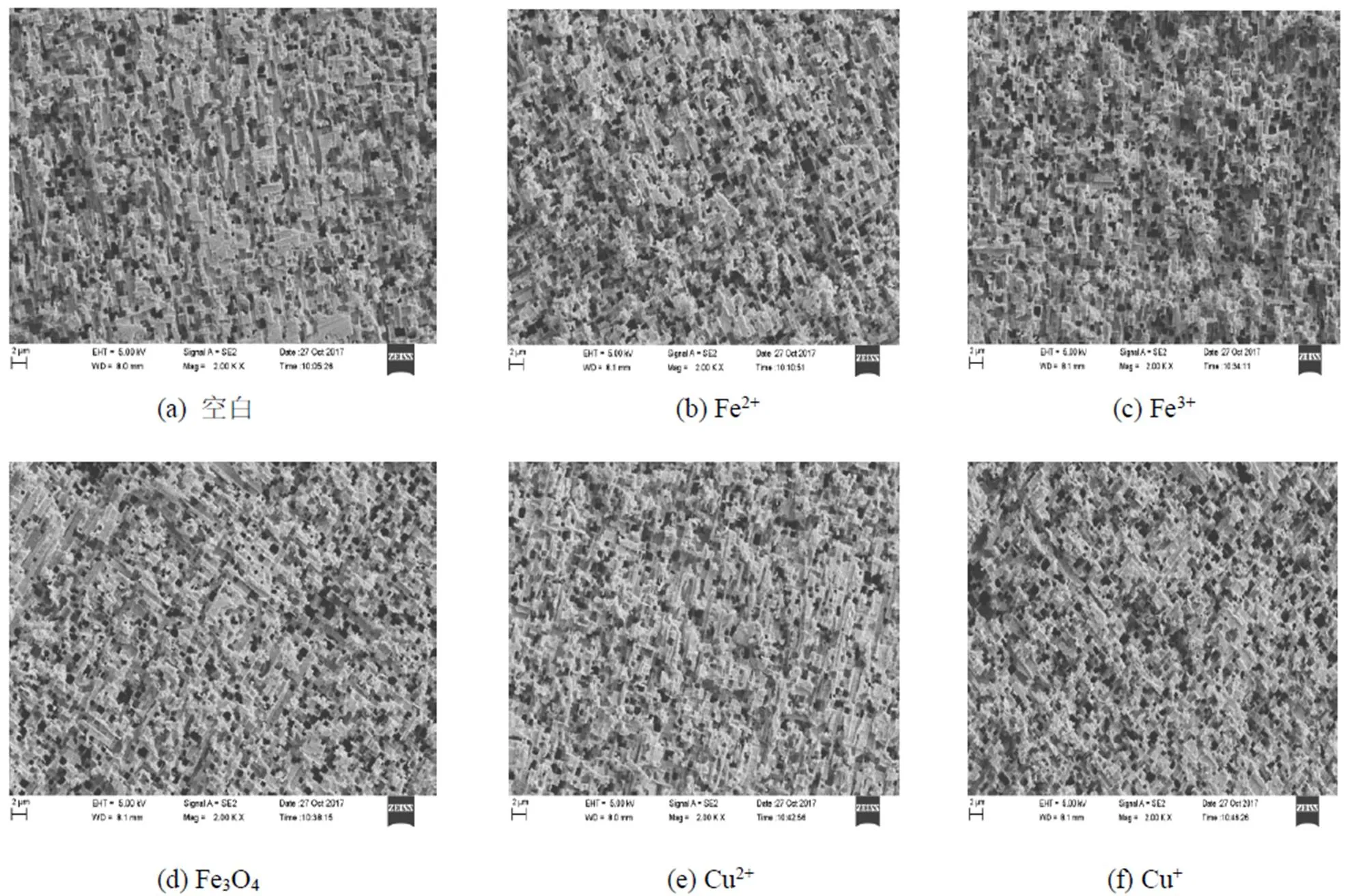

添加物质量分数为120×10–6下的腐蚀铝箔SEM照片如图4所示。由图4可见,添加微量金属离子或氧化物后,蚀孔数量均比未添加时增加,总体来看,添加Fe2+与添加Cu+较其他添加组分孔密度相对较大;对添加Fe2+、Fe3+、Fe3O4分析可得,添加Fe2+孔密度最大,添加Fe3O4次之,添加Fe3+表面显现过蚀情况,腐蚀表面凹凸不平,这是由于Fe3+→Fe2+电位差较大,铝箔局部腐蚀加强;对添加Cu2+与Cu+分析可得,两组分孔径大小基本一致,添加Cu+孔密度较大,并有局部区域蚀坑;添加Cu+后首先发生歧化2Cu+→Cu2++Cu,则起主要作用的表现为Cu2+,故孔径基本一致,由于只有部分转化为Cu2+,金属离子占据Cl-侵蚀位点效应不显著,有较多的点蚀形成,故孔密度较添加Cu2+的大;对添加Zn2+分析可得,腐蚀铝箔形貌与添加Fe2+较接近,这主要是两者的电位差相差较小所致。综上所述,添加Fe2+的蚀孔密度较大,腐蚀较均匀,比表面积较大,比容增加。

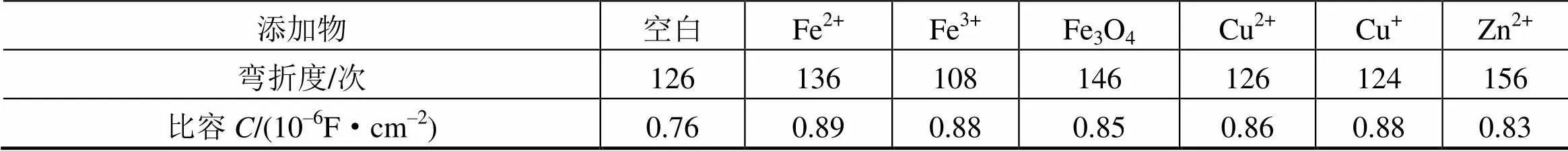

2.4 腐蚀铝箔比容与抗折抗弯性能测试

添加物质量分数为120×10–6、腐蚀时间为120 s后的腐蚀铝箔弯折强度与220 V下化成后比容如表2所示,由表2可见,与空白样相比,添加微量金属离子或氧化物后,化成箔比容均增加,添加Fe2+后的比容相对增加较大,约增加17.1%,且弯折度较大;总体来看,弯折度并不一定均比未添加时的小,这主要与添加物能减少Cl–对铝箔的无用腐蚀有关。

表2 加入微量添加物后腐蚀铝箔弯折强度与化成比容

3 讨论

微量金属离子的添加普遍认为与添加浓度,电位差等紧密相关,但反复进行实验,结果并没能得到较理想的解释。笔者认为,影响因素并不止此,基于此基础上,提出以下观点:一是金属离子的加入一定程度上能占据Cl–的侵蚀位点;二是在腐蚀过程中,金属离子在腐蚀铝箔表面存在着竞争关系;三是金属离子的加入有助于Al3+在隧道孔中排出,使得隧道孔继续生长;四是添加一定微量金属离子,能减少Cl–的无用腐蚀,使得铝箔腐蚀形貌得到改善。加之以上观点,再结合浓度、电位差理论分析,能较合理地解释实验中出现的某些现象。笔者认为,加入微量金属离子后,在侵蚀过程中,存在占据侵蚀位点效应、微电池效应、离子间竞争效应的相互协调过程;当离子占据侵蚀位点效应起主导作用时,腐蚀相对减弱,当微电池效应起主导作用时,腐蚀相对增强,当离子间竞争效应占主导作用时,致使金属离子形成腐蚀微电池能力减弱,离子占据侵蚀位点效应又开始加强,腐蚀减弱,可在本实验中加以说明。

由于微量的金属离子占据了Cl–的侵蚀位点,侵蚀位点效应占据主导地位,阻碍了部分Cl–对铝箔的侵蚀,出现刚开始添加时,铝箔减薄率和失重率均低于未添加的;在质量分数为30×10–6时,由于离子占据侵蚀位点效应大于微电池效应,铝箔减薄率下降,加入Fe2+除占据部分Cl–的侵蚀位点外,可以直接与Al反应形成Fe-Al微电池,Fe3+则不能一步形成,故添加Fe2+的微电池效应较显著,减薄率表现出比添加Fe3+的略大。在质量分数为60×10–6时,由于离子占据侵蚀位点效应仍大于微电池效应,添加Fe2+的铝箔减薄率继续下降,到质量分数为90×10–6时,由于较多的Fe2+与Al反应,形成Fe-Al腐蚀微电池,微电池效应开始大于占据Cl–侵蚀位点效应,铝箔减薄上升;添加Fe3O4的减薄率则由于离子间的相互竞争,削弱了金属离子在铝箔表面形成腐蚀微电池,致使占据侵蚀位点效应仍然大于微电池效应,铝箔减薄率继续下降。在质量分数为120×10–6时,由于腐蚀铝箔表面积累了较多的Fe2+,离子间竞争作用变得显著,成为影响侵蚀的主要因素,同种或不同种离子间相互排斥,使得Fe2+不易与铝反应形成Fe-Al微电池,离子占据侵蚀位点效应大于微电池效应,减薄率下降,而添加Fe3+、Fe3O4的微电池效应逐渐开始大于占据侵蚀位点效应,减薄率相对质量分数为90×10–6有所上升;在文献[10]中表明,添加Fe3+并没能够改善铝箔腐蚀形貌,但反复试验均表明,添加Fe3+能够对铝箔腐蚀起到一定的促进作用,在SEM检测与比容分析中也能说明;这可能是由于文献[10]中添加的Fe3+量不够大或是某个地方有所忽略了。在质量分数为150×10–6时,同种或不同种离子间竞争作用加强,导致离子占据侵蚀位点效应大于微电池效应,添加Fe2+、Fe3+、Fe3O4的减薄率均相对有所下降。由于Fe3O4中有2个Fe3+,1个Fe2+,理论上讲添加Fe3O4主要表现Fe3+效应,但由于离子之间相互竞争作用以及Fe2+与Al反应直接形成Fe-Al微电池效应较显著,则添加Fe3O4较多地表现Fe2+作用。在加入Cu+后,由于酸性条件下,Cu+发生歧化反应,生成Cu2+和Cu,起侵蚀作用的则主要表现为Cu2+作用;同浓度下,添加Cu+比添加Cu2+产生的Cu2+相对较少,微电池效应较小,导致侵蚀速度比添加Cu2+时缓慢,故在质量分数为30×10–6时对应的铝箔减薄率分别达局部最低和局部最高。在质量分数为150×10–6时,添加Cu+的铝箔减薄率比较小添加浓度时高的原因是由于添加量不够大,离子间竞争效应还不显著,还处在微电池效应大于占据侵蚀位点效应阶段,腐蚀继续增大;添加Zn2+的铝箔减薄率变化较平缓的原因则是由于反应形成的M-Al电位差较小,不足以使其像添加其他组分时那样活跃变化。上述分析在质量分数为30×10–6后并没有加入对Cl–作用的分析,加入微量金属离子后,在其他条件不变的情况下,可认为影响因素只与添加的微量金属离子或金属氧化物有关。可以预测,随金属离子添加浓度的继续增大,微电池效应将占影响侵蚀的主要因素,铝箔减薄率会持续上升,直至铝箔被蚀穿。

经Cl–侵蚀发生点蚀后,隧道孔开始生长,并随隧道顶端的Al3+达饱和而达极限长度[11],在隧道生长过程中,添加的部分金属离子和Cl–一齐进入隧道,这部分金属离子与Al3+相互排斥,促使Al3+向隧道外迁移,使得顶端Al3+浓度不易达饱和而继续生长。在质量分数为60×10–6时,添加Fe3+与添加Fe3O4比添加Fe2+铝箔失重率变化多了一个峰值,而减薄率分析中并无此种现象,笔者认为,就是由于隧道中Fe3+与Al3+互相排斥致使Al3+排出隧道变得容易,延缓了隧道孔停止生长的时间,铝箔质量继续被消耗的结果,而减薄率并没有因多余表面腐蚀基本保持不变;添加Cu+比添加Cu2+多了一个峰值的原因可能是由于Cu+不需要与铝反应就能在酸性条件下生成Cu,少量Cu先沉积在铝箔表面构成Cu-Al微电池进行先侵蚀,失重率先增加;添加Zn2+的铝箔失重率变化峰值比添加Fe2+的略低,这主要是由于腐蚀构成的Zn-Al电位差比Fe-Al电位差小,大电位差的微电池腐蚀较为显著;添加Fe3O4的失重率达最大值,则是由于Fe3+、Fe2+共同作用,增大了腐蚀强度的结果。挑选添加不同金属离子或氧化物质量分数为120×10–6腐蚀铝箔金相显微(OM)图如图5所示;与空白样图5(a)对比可见,添加金属离子后Cl–的无用腐蚀减少,产生的隧道孔较整密,过度腐蚀情况较少,铝箔比表面积增大,比容增加;在质量分数为120×10–6下,添加Fe2+的腐蚀孔隧道密度相对较大,有一定的芯层厚度,机械强度相对较强,比表面积较大,比容相对较高;此外,对比添加Fe3+与空白样OM图,也可以说明添加Fe3+对改善铝箔腐蚀形貌具有一定的积极作用。有关添加微量金属离子对铝箔腐蚀作用的影响及机理研究有待进一步探讨。

4 结论

(1)添加微量金属离子或金属氧化物,随添加浓度增大,铝箔减薄呈现先减小,后增大,再减小趋势,失重率变化较复杂。添加少量金属离子具有一定的缓蚀效应,微量金属离子的加入,一定程度上能占据Cl–的侵蚀位点,使得铝箔减薄率和失重率下降,铝箔减薄率和失重率最大下降约59.7%和13.5%。

(2)添加微量金属离子在侵蚀过程中,存在离子占据侵蚀位点效应、微电池效应和离子间竞争效应的相互协调过程;且添加微量金属离子有助于Al3+在隧道孔中的排出,使得隧道孔顶端的Al3+浓度不易达饱和而继续生长。

(3)添加一定微量金属离子,减少了Cl–的无用腐蚀,铝箔机械强度相对增强,孔隧道密度增加,腐蚀铝箔比表面积增大,比容增加。在质量分数为120×10–6下,较优的添加组分为Fe2+,比容相对增加约17.1%,对应弯折强度值大小为136。

[1] 王文宝, 秦力, 董连军, 等. 固体电容器专用阳极铝箔的研究现状与发展方向 [J]. 电子元件与材料, 2016, 35(7): 1-6.

[2] BU J F, SUN L, WU Q, et al. Al2O3-TiO2composite oxide films on etched aluminum foil fabricated by electrodeposition and anodization [J]. Sci Chin Chem, 2011, 54(10): 1558-1564.

[3] SONG J B, MAO W M, YANG H, et al. Effect of trace Sn on corrosion behaviors of high voltage anode aluminum foil [J]. Trans Nonferrous Met Soc Chin, 2008, 18(4): 879-883.

[4] 左宏, 李新芳, 刘春明. 微量Ga对电容器阳极用铝箔组织及比电容的影响 [J]. 东北大学学报(自然科学版), 2013, 34(10): 1400-1403.

[5] 朱兵, 陈明安, 张新明, 等. 微量Ga对高压阳极铝箔腐蚀发孔性能的影响 [J]. 中南大学学报(自然科学版), 2012, 43(11): 4211-4219.

[6] SONG J B, MAO W M, YANG H, et al. Effect of trace Sn on pitting beharviors of high voltage anode aluminum foil [J]. J Mater Sci Technol, 2008, 24(5): 718-722.

[7] 秦毅红, 玉日泉, 蔡湘孟, 等. 六次甲基四胺对铝箔化学腐蚀扩容过程的影响 [J]. 电子元件与材料, 2013, 32(7): 25-28.

[8] 陈亮维, 李平安, 刘状, 等. 微量合金元素对电子铝箔坯料组织与性能的影响 [J]. 昆明理工大学学报(自然科学版), 2017, 42(1): 14-18.

[9] 翟新生, 王磊, 刘杨, 等. 微量元素含量及分布对高压电子铝箔织构及性能的影响 [J]. 稀有金属材料与工程, 2013, 42(8): 1552-1557.

[10] 梁田, 廖霞, 肖仁贵, 等. 电解质中微量金属离子对高纯铝箔直流电蚀特征的影响 [J]. 电子元件与材料, 2015, 34(12): 48-52.

[11] HEBERT K, ALKIRE R. Growth and passivation of aluminum etch tunnels [J]. J Electrochem Soc, 1988, 135(9): 2146-2157.

(编辑:陈丰)

Effect of adding trace metal ions and metal oxide on corrosion property of anode aluminum foil and mechanism analysis

SUN Xian1, CHENG Jinke1,2, XIAO Rengui1,2, ZHU Kaifang1, LI Hui2

(1. School of Chemistry and Chemical Engineering, Guizhou University, Guiyang 550025, China; 2. Jiangsu United Technology Group Co., Ltd, Nantong 226361, Jiangsu Province, China)

For studying the influence factors and action mechanism of adding trace metal ions in HCl-H2SO4DC etching system, the reduction rate and the mass loss rate of aluminum foil were analyzed. The morphology of the corrosion aluminum foil was tested by OM and SEM. The results show that, because of the balance of occupying active site effect, galvanic cell effect and competition effect, the reduction rate of aluminum foil decreased first, increased later, then decreased again, while the variation of the weight-loss rate is complex relatively with increasing of metal ions or oxide concentration. A corrosion inhibition is occured, the most about 59.7% reduction rate and 13.5% weight-loss rate are decreased after adding low-concentration metal ions. The denser tunnels, the less useless etching of Cl–, the higher specific surface area and specific capacitance are presented. The specific capacitance is enhanced most about 17.1% after adding metal ions or oxide.

metal ions; metal oxide; anode aluminum foil; property; mechanism; capacitor

10.14106/j.cnki.1001-2028.2018.02.007

TM535

A

1001-2028(2018)02-0039-07

2017-11-22

程金科

程金科(1975-),男,贵州福泉人,副教授,主要从事功能材料的制备与性能研究;孙贤(1990-),男,甘肃陇南人,研究生,研究方向为电子材料的制备与工艺研究。