催化裂化装置烟机结垢原因分析及应对措施

2018-02-01崔守业

李 宁,彭 芳,崔守业

(1.中国石化海南炼油化工有限公司,海南 洋浦 578101;2.中国石化石油化工管理干部学院催化裂化装置专家培训班;3.中国石化茂名分公司;4.中国石化石油化工科学研究院)

催化裂化装置作为炼油厂重要的二次加工装置,是重油轻质化的重要装置,也是炼油厂盈利的重要装置,特别是其生产的高辛烷值汽油和丙烯、异丁烯等化工原料对炼油厂意义重大。主风机组是催化裂化装置的核心设备之一,但目前主风机组中的烟气轮机普遍出现结垢现象,对装置长周期安全运行带来较大影响,据2013—2016年的不完全数据统计,中国石化各炼油厂共计发生各类烟机停运故障109起,其中与结垢有关的82起,占75.23%,叶片断裂故障11起,占10.09%,其它可避免外因停机故障16起,占14.68%。另外,当前中国石化烟机月平均故障次数为2.67次,且呈上升趋势,因此烟机结垢问题受到广泛关注。

为找出烟机结垢的原因,给解决催化裂化装置烟机结垢问题提供新的思路,收集了37家炼油厂催化裂化装置的运行数据,力图找出结垢的原因和影响因素,提出改进措施,减缓直至解决烟机结垢问题。

1 烟机结垢的影响因素分析

烟机结垢是多方面综合作用的结果,结合催化裂化装置的技术特点,主要从操作条件、机械设计以及催化剂使用3个方面进行分析。

1.1 催化裂化装置的操作条件

通过对比各催化裂化装置的烟机相关运行参数,发现操作条件对烟机运行产生影响的因素主要集中在烟机轮盘冷却蒸汽流量及温度的控制、烟机入口温度的控制等方面,尤其是轮盘冷却蒸汽的影响相对突出。

1.1.1烟机轮盘冷却蒸汽的影响统计各家炼油厂催化裂化装置运行数据发现:轮盘冷却蒸汽温度低于240 ℃的有14套装置,64.3%出现结垢问题,低于220 ℃的有8套装置,75%出现结垢问题;轮盘蒸汽流量超过1 000 kg/h的有15套装置,73.33%出现结垢问题。以上统计数据表明,轮盘蒸汽的温度及流量对烟机结垢影响较大,并且温度越低、流量越大越容易结垢。

目前烟机轮盘冷却蒸汽的控制方式主要有3种:定轮盘冷却蒸汽流量控制、定轮盘温度控制、定轮盘蒸汽压力与烟机入口压差控制,均会导致蒸汽流量、温度的波动,不利于烟机结垢控制。此外,大多数装置无实际轮盘用蒸汽温度监测,只能用装置低压蒸汽管网温度作为参考依据,导致实际进烟机的温度比管网温度偏低很多,加剧了烟机结垢。

有研究[1]表明:烟气中水蒸气浓度在动叶片的压力面较其它位置处要大,特别是注入轮盘冷却蒸汽后,大大增加了静叶与动叶之间环境的湿度,环境湿度的增加使得叶片上滞留并堆积在一起的催化剂颗粒更容易在接触点形成液桥,液桥一旦形成,颗粒的行为将大大受限于毛细力的作用,催化剂颗粒间的团聚或堆积效应会进一步增强。烟气湿度增加是形成烟机结垢的重要因素。

综上所述,控制冷却蒸汽量并提高蒸汽品质、降低焦中氢含量,改变烟气湿度、温度,改善烟机的流场,减少涡流区,使黏稠的催化剂细粉无处滞留,以此缓解烟机结垢。

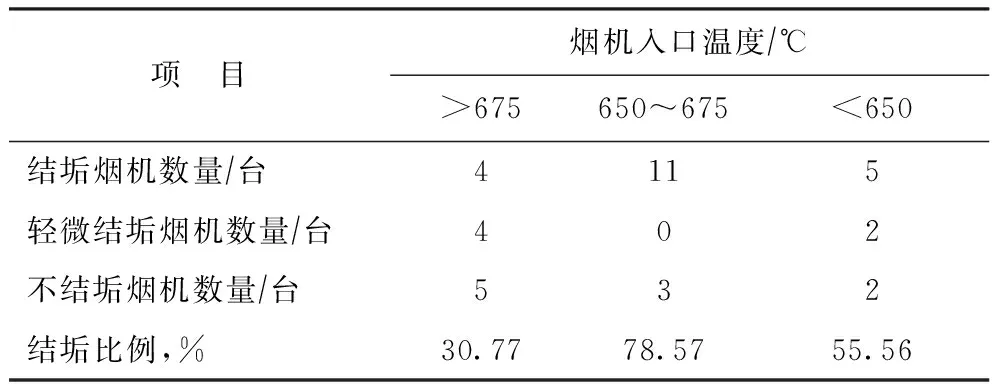

1.1.2烟机入口温度的影响通过统计各催化裂化装置运行数据发现:烟机入口温度与烟机结垢情况也有较强的关联性,即烟机入口温度越高,烟机结垢发生的比例越小,反之,烟机入口温度越低,烟机结垢的比例越高。统计数据如表1所示。

表1 不同烟机入口温度下烟机结垢情况统计

1.2 烟机机械设计的影响

1.2.1烟机级数的影响统计各催化裂化装置运行数据,两级烟机有8台,其中7台有结垢问题,结垢比例为87.5%,单级烟机有25台,结垢较严重的有9台,比例为36%。两级烟机虽效率比单级烟机高出5%左右,但结垢比例明显高于单级烟机。

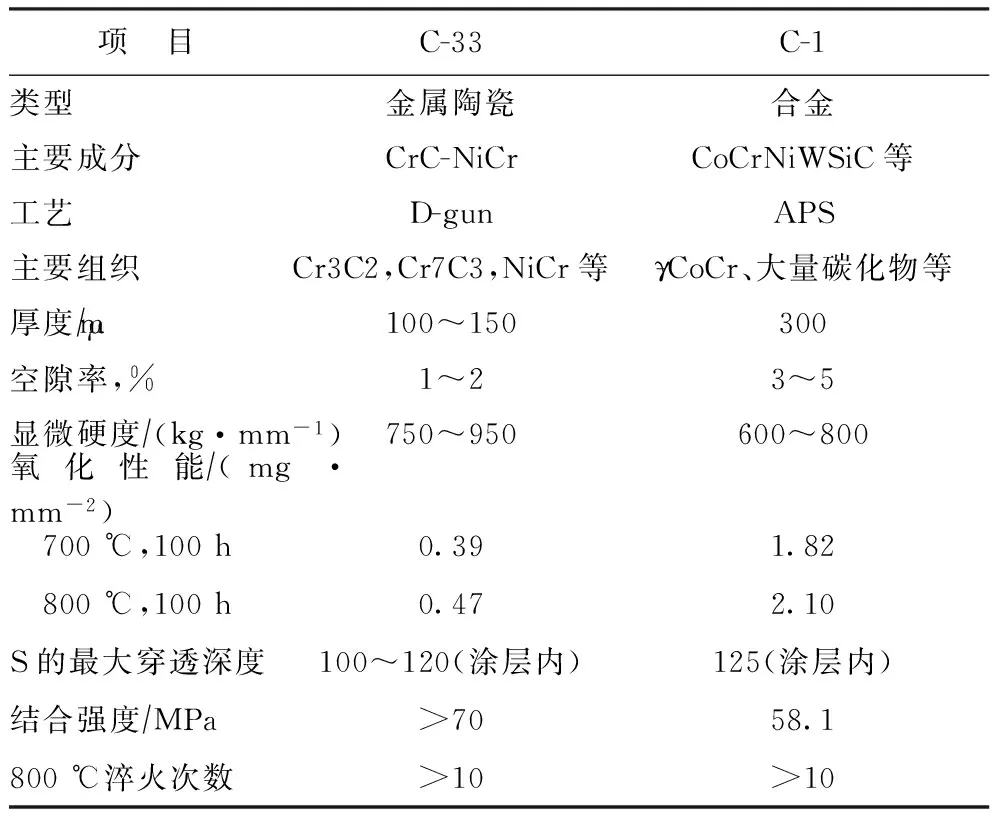

1.2.2叶片喷涂材料的影响统计各催化裂化装置运行数据发现,烟机叶片表面耐磨喷涂层的材料主要集中在长城C-1及长城C-33,而且采用长城C-33喷涂材料情况下的结垢比例比采用长城C-1情况下的比例低23百分点,具体见表2。

表2 叶片采用不同喷涂材料下的结垢情况统计

表3为叶片喷涂材料C-33与C-1的参数对比。由表3可见,C-33各项指标比C-1均有所改善,尤其是叶片的表面光洁度大幅提升,根据Eck氏估算公式[2]:K=100ν/W,式中:K为不会黏附在叶片表面上的颗粒直径;ν为与壁面粗糙度有关的凹凸度,μm;W为气流相对速度,m/s。当气流相对速度一定时,K随着凹凸度的增加而增加,因此增加叶片表面的光洁度能缓解烟机结垢。

表3 喷涂材料C-33与C-1的参数对比

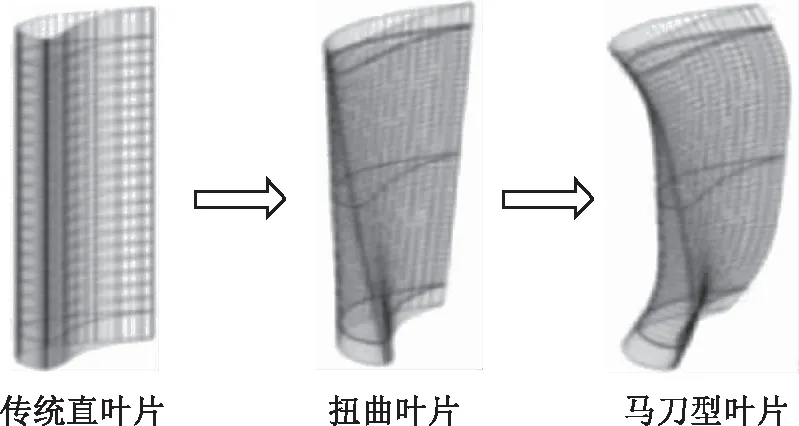

1.2.3叶型的影响研究[3]表明,动叶片不同部位的气相相对速度不同,在速度相对低的部位,催化剂颗粒受到壁面作用力(范德华力、静电等)的时间延长,使催化剂更容易向壁面迁移,引起颗粒的聚集和堆积。在叶片压力面上若局部气相速度分布较低、水含量较高,则该部位极易滞留并堆积大量的催化剂颗粒,为催化剂出现熔融或烧结提供物质基础。由上可知,叶片速度场、温度场模拟设计越均匀、干扰越少,对缓解烟机结垢越有利。

叶片的动力学设计主要影响烟气流过烟机时在动、静叶片上的速度场、温度场的分布。随着叶片叶型的发展,弯扭复合型叶片上的温度场、压力场分布更均匀,效率更高。叶型发展见图1所示。

A炼油厂对催化裂化烟机进行改造,采用带有弧形板设计的高效排气壳体,动、静叶片采用高效弯扭复合叶型,烟机结垢现象明显缓解;B炼油厂将直叶片改为高效弯扭复合叶型,烟机结垢现象也有所缓解。

图1 叶型发展

1.3 催化剂使用的影响

1.3.1催化剂细粉的影响对23台结垢或轻微结垢烟机状态下的平衡剂进行筛分分析,发现其中12台烟机所在装置的平衡剂中粒径0~40 μm细粉的质量分数均在11%以下,主要原因是旋风分离器效率偏低,催化剂细粉回收率低,造成烟气中细粉浓度高,加剧了烟机结垢。

收集到数据的14套装置中,6套装置轻微结垢或不结垢,三旋出口烟气中粒径0~2 μm细粉的质量分数在56%以下,8套装置结垢严重,三旋出口烟气中粒径0~2 μm细粉的质量分数在67%以上,表明烟机入口超细粉对烟机结构影响较大。

研究[4]表明,不同粒径的催化剂颗粒在烟机流道内受气相流场的影响程度不同,因此其运动的轨迹各异,最终对烟机造成的危害不同。较小粒径(直径小于3 μm)的颗粒易发生压力面上的沉积和结垢,粒径较大(直径大于20 μm)的颗粒易引起叶片的冲蚀与磨损。

1.3.2催化剂金属含量的影响统计分析各装置平衡剂金属含量与结垢的情况,结果见表4~表8。

(1)铁含量的影响

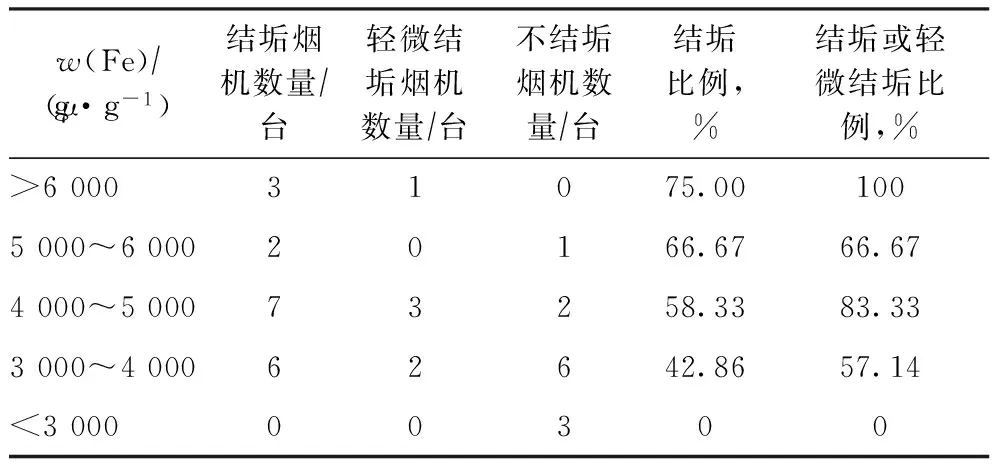

从表4可以看出:平衡剂铁质量分数在6 000 μg/g以上时,烟机均存在结垢问题,而铁质量分数小于3 000 μg/g时,烟机均未发生结垢。国产半合成催化剂铁质量分数一般在3 000 μg/g左右,表明催化剂的铁污染对烟机结垢影响很大。

表4 催化剂铁含量与烟机结垢情况统计

(2)钙、镍、锑含量的影响

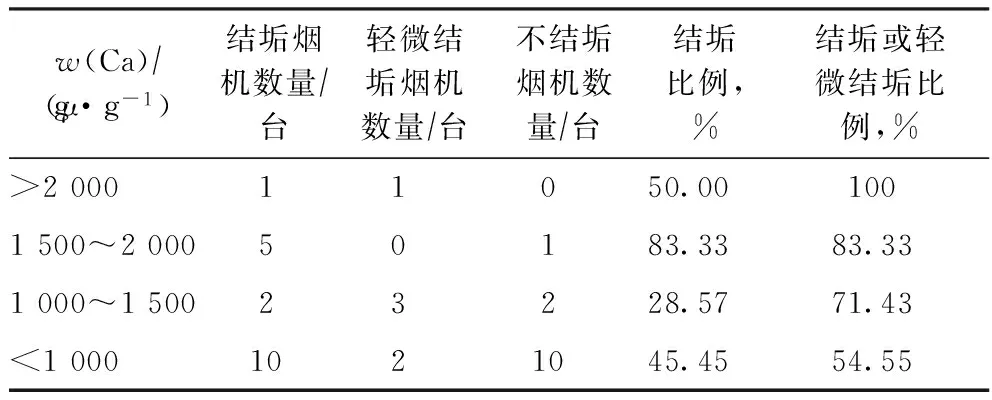

从表5和表6可以看出,平衡剂钙、镍含量升高时烟机结垢的趋势增强,说明平衡剂的金属含量与烟机结垢存在关联。

金属钝化剂的有效成分均为锑,在使用过程中均存在锑流失的情况,即不能与镍有效结合。此部分锑在再生环境下以Sb2O3的形式存在,Sb2O3的熔点仅为655 ℃,且在高真空下升华温度仅为400 ℃,因此Sb2O3在再生器内有流动性且能一部分升华至烟气中,增加了细粉的黏连,能够吸附在烟气叶片上,得到富集。

表5 催化剂钙含量与烟机结垢情况统计

表6 催化剂镍含量与烟机结垢情况统计

(3)烟机叶片垢样元素含量的变化分析

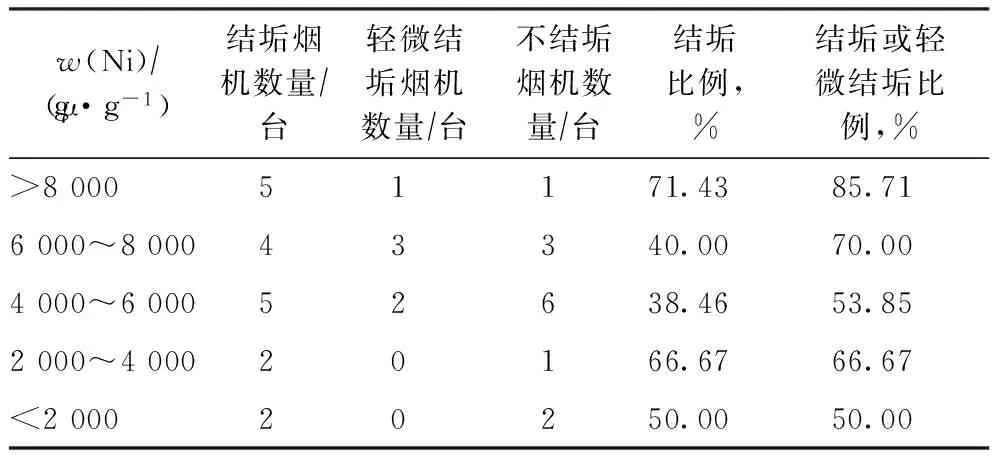

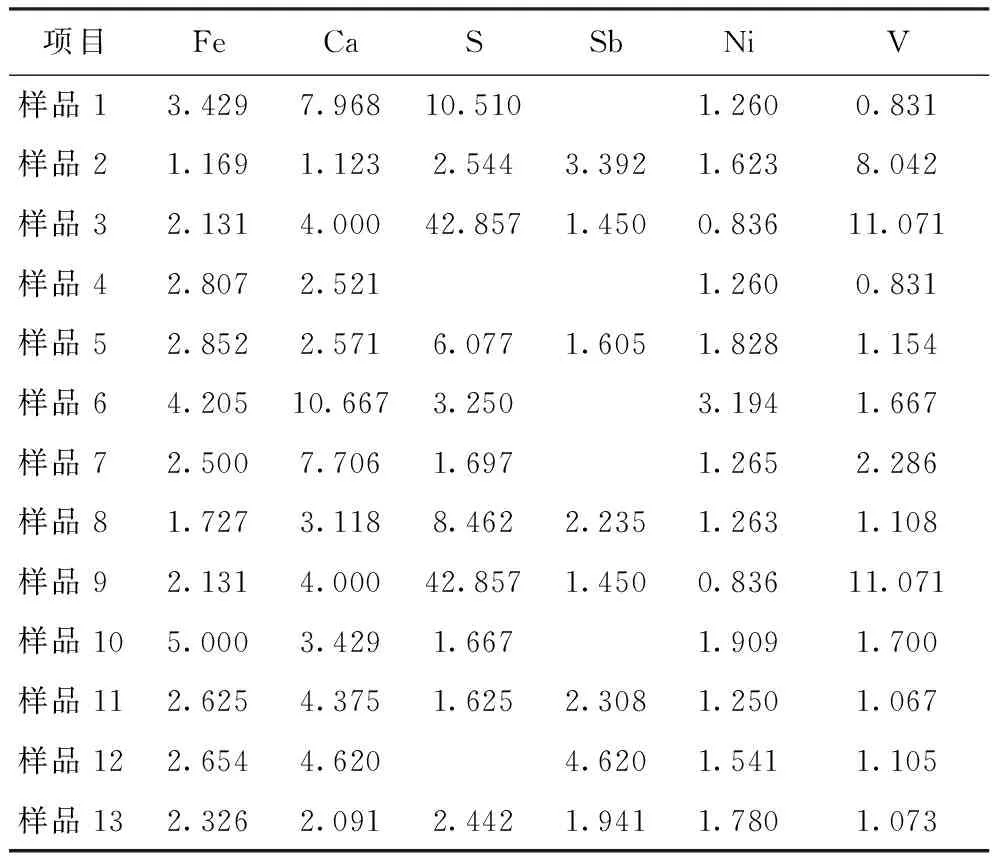

将收集到的烟机垢样与平衡剂进行元素分析,并将烟机垢样/平衡剂元素富集比列于表7。通过分析表7所列的多套装置烟机垢样的金属元素,并与平衡剂中元素含量进行比对分析,发现烟机垢样均存在一定金属或非金属元素的富集,尤其是S,Ca,Fe,Sb的富集量多,可进一步证明烟机结垢与金属的聚集有关。

表7 烟机垢样平衡剂元素富集比

表7 烟机垢样平衡剂元素富集比

项目FeCaSSbNiV样品13.4297.96810.5101.2600.831样品21.1691.1232.5443.3921.6238.042样品32.1314.00042.8571.4500.83611.071样品42.8072.5211.2600.831样品52.8522.5716.0771.6051.8281.154样品64.20510.6673.2503.1941.667样品72.5007.7061.6971.2652.286样品81.7273.1188.4622.2351.2631.108样品92.1314.00042.8571.4500.83611.071样品105.0003.4291.6671.9091.700样品112.6254.3751.6252.3081.2501.067样品122.6544.6204.6201.5411.105样品132.3262.0912.4421.9411.7801.073

(4)催化剂上沉积金属对烟机结垢的影响

沉积在催化剂表面的Fe,Ni,Ca等金属在再生器内易形成颗粒或突结,在流化中磨损脱落形成细粉,这些金属细粉一方面具有很强的吸收SOx和CO2的能力,容易形成低熔点共熔物,增加金属细粉与催化剂细粉黏连结垢的趋势,另一方面γ-Fe2O3和铝酸镍等具有磁性,易吸附在烟机叶片上。

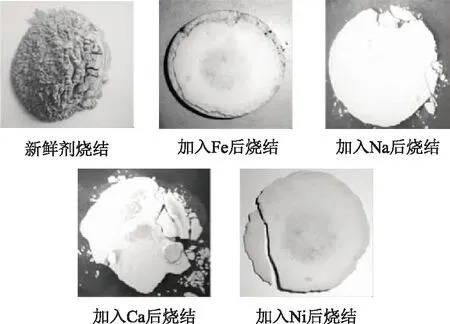

有研究者对催化裂化催化剂进行模拟高温烧结试验,发现金属含量低的催化剂烧结后仍然松散,但加入Na,Fe,Ca,Ni等金属后的样品很容易形成固定形状垢块,而且金属加入量越大,垢块质量越大越结实,硬度越大[5]。图2为催化剂静态烧结后的对比照片。

图2 催化剂静态烧结后的对比照片

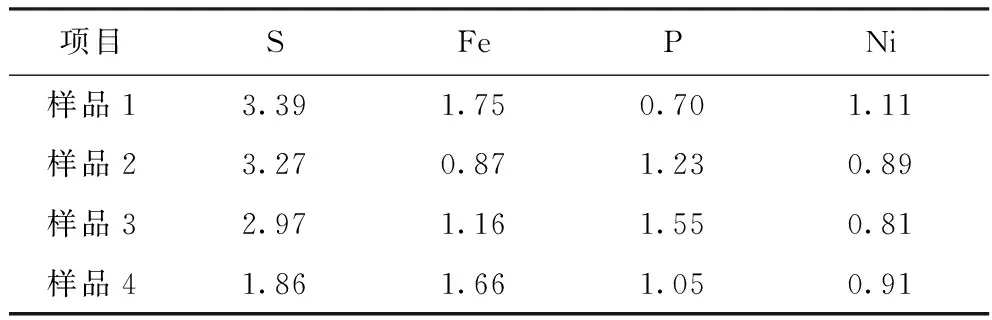

(5)烟机垢样断面金属含量分析

取4个烟机垢样,对垢样的外表面和断面(烟机叶片侧)进行X射线荧光半定量分析,得到垢样断面的元素富集比(垢样断面/表面),结果见表8。从表8可以看出,垢样的断面硫含量相对较高。这种富集梯度的形成表明,烟机结垢与烟气中的硫逐渐富集密切相关,元素组成从开始结垢部位向垢的厚度增长方向上呈不均匀分布。催化剂基质中含有质量分数1.5%左右的硫酸根,折合硫质量分数为0.5%,硫酸根在催化剂制备过程中产生,易与金属发生反应,生成低熔点硫酸盐。再生烟气中一定会含有一定量的SO3,SO3能够与水反应生成硫酸,有可能发生硫酸与金属反应而导致垢样中硫含量变化。

表8 烟机垢样断面的元素富集比

综上分析可知,催化剂上金属沉积(如铁、镍、锑、钙等)的含量与烟机结垢的关联度较大。金属对烟机结垢影响由高到低的顺序为:Fe/Sb>Ca>Ni。

1.3.3助剂的加注对烟机结垢的影响催化裂化装置当前加注的典型助剂主要有助辛剂、丙烯助剂、降烯烃助剂、重油裂解剂、硫转移剂、脱硝剂等。

从各催化裂化装置运行数据看,未能发现助剂使用与烟机结垢的必然联系,但烟机结垢严重的13套装置存在同时使用2种以上牌号催化剂或助剂的情况(最多的甚至高达3种)。某催化裂化装置同时使用3种助剂、另一装置使用2种主剂同时使用2种助剂,均存在较严重的结垢问题。

在多种助剂与主剂混用时需要关注两个问题:①不同配方和工艺制造的催化剂,其理化性质存在一定的差异。当这些催化剂混合使用或在反应-再生系统中同时并存时,可能会加剧某一品种催化剂的磨损,产生大量细粉,造成烟机结垢倾向增大。②部分助剂中稀土含量较高,有观点认为稀土容易产生静电,强化小颗粒的吸附作用,使催化剂更容易聚团。

2 烟机结垢的原因分析

由以上分析可知,烟机结垢是一个多因素相互作用的结果。首先,烟气经过烟机流道的流场不均匀、扰动大,为烟机结垢提供了条件,影响流场的因素除叶型外,主要受叶片的表面粗糙度、轮盘冷却蒸汽流量和温度的影响;其次,平衡剂脱附的金属、烟气中的细粉(尤其是超细粉)与烟气中的水蒸气、硫等介质相互作用,加剧叶片表面的粗糙度,易造成烟机结垢。

3 避免烟机结垢的应对措施

针对上述导致烟机结垢的因素,提出以下5项改进措施。

3.1 控制平衡剂的金属含量

从4个方面对平衡剂的金属含量进行控制:①对催化裂化原料进行优化,控制平衡剂的铁质量分数不高于5 000 μg/g、镍质量分数不高于6 000 μg/g;②对于以加氢重油为原料的装置,在原料加氢催化剂级配上应考虑容铁容垢的保护剂;③对新鲜剂的配方进行优化调整,以增加催化剂的抗铁能力;④开发新的助剂,降低铁对系统的影响。

3.2 控制烟机入口的细粉尤其是超细粉浓度

从5个方面控制烟机入口的细粉浓度:①控制烟机入口粉尘浓度尽量不大于120 mg/m3;②催化剂生产厂家在催化剂生产过程中控制好新鲜剂的品质,减少催化剂的磨损;③对催化裂化装置的目标任务进行优化,避免多种主剂及助剂混合使用;④严格控制操作条件,避免设备损坏;⑤开工后加大催化剂置换速率,减少系统内性能下降的催化剂比例。

3.3 控制优化轮盘冷却蒸汽的流量及温度

从3个方面对轮盘冷却蒸汽的流量及温度进行优化:①严格控制轮盘冷却蒸汽用量,在轮盘中心温度不超设计上限(一般为350 ℃)时,尽量降低轮盘蒸汽量,进入轮盘的蒸汽流量建议控制在800 kg/h以内;②提高轮盘蒸汽品质,蒸汽温度建议控制在250~260 ℃;③新设计的叶根保护技术,能降低冷却蒸汽对烟气流场的干扰和烟气中水蒸气的含量,提高叶片叶根和轮盘榫齿的许用强度,值得推广。

3.4 优化钝化剂的品种及加注量

开发新型钝化剂,避免应用低熔点金属,对钝化剂的品种进行优化;提高现有钝化剂的挂锑率,同时应明确钝化剂中的锑含量,对钝化剂的加注量进行优化,避免过度加注。

3.5 优化设备结构

从3个方面对设备的结构进行优化:①做好叶片的气动模拟设计,改进叶型,使叶片的流场、温度场更均匀;②在确保叶片耐磨性能的前提下,降低叶片、围带等容易结垢部位的表面粗糙度;③对烟机转子进行振动敏感性分析及优化,降低转子对催化剂剥落后产生不平衡质量的敏感性。

4 结 论

(1)从烟机轮盘冷却蒸汽统计结果来看,冷却蒸汽温度低于220 ℃的装置,出现结垢问题的比例为75%;冷却蒸汽流量超过1 000 kg/h的装置,出现结垢问题的比例为73.33%。表明轮盘蒸汽的温度及流量对烟机结垢影响较大,并且温度越低、流量越大越容易结垢。

(2)从烟机机械设计统计情况来看,采用双极烟机的装置,出现结垢问题的比例为87.5%;提高叶片表面的光洁度,优化叶片叶型可以缓解烟机结垢。

(3)从烟机垢样和平衡催化剂分析统计结果来看,催化剂上铁、镍、锑、钙等金属沉积与烟机结垢的关联度较大。金属对烟机结垢影响由高到低的顺序为:Fe/Sb>Ca>Ni。

(4)从37家炼油厂催化裂化装置的运行数据来看,烟机结垢是一个多因素相互作用的结果,需要从控制平衡剂的金属含量、控制烟机入口的细粉浓度、控制轮盘冷却蒸汽的流量及温度、优化钝化剂的品种及加注量、优化设备结构等方面进行控制和优化,以期达到缓解和避免烟机结垢的问题。

[1] 韩柏,李玉铎,金友海.不同流量对催化裂化烟气轮机内部气-固两相流动的影响[J].中国粉体技术,2014,20(3):11-15

[2] 卢鹏飞.催化剂在烟气轮机的沉积和冲蚀[J].石油化工设备技术,1992,13(2):30-33

[3] 杜玉朋,赵辉,杨朝合,等.烟气轮机叶片间隙中 FCC 催化剂细粉运动规律:气相流场分布的影响[J].化学工程,2012,40(7):57-60

[4] 杜玉朋,赵辉,杨朝合,等.烟气轮机叶片间隙中FCC催化剂细粉运动规律:叶片上的磨损与结垢[J].化学工程,2012,40(9):52-55

[5] 王瑜,邢少伟,王建军.催化裂化烟气轮机内催化剂结垢机理的实验研究[J].中国粉体技术,2016,22(1):92-96