柴油加氢装置掺炼沸腾床渣油加氢柴油馏分生产国Ⅴ柴油可行性研究

2018-02-01徐大海牛世坤刘建坤

徐大海,牛世坤,刘建坤,李 扬

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

沸腾床渣油加氢技术作为重油轻质化的重要工艺技术之一,近年来越来越受到人们的关注[1-3]。该技术具有原料油适应性广,运行周期长等特点[4-5]。劣质减压渣油经过沸腾床加氢装置处理后,生成油性质得到明显改善,但各馏分杂质含量仍然较高,需要后续加工处理才能作为最终产品或下游装置的合格进料。其中,加氢柴油馏分(沸腾床加氢柴油)的收率约为30%[6],具有氮含量高、芳烃含量高等特点。由于目前沸腾床渣油加氢装置规模大多在2.0 Mt/a左右,加氢柴油馏分产量约为0.6 Mt/a,如果新建柴油加氢装置单独处理,就会增加炼油企业生产成本,影响企业经济效益。因此,沸腾床渣油加氢柴油馏分能否按一定比例掺入到加氢装置进料中,在现有柴油加氢装置上实现生产满足GB 19147—2016车用柴油(Ⅴ)标准(国Ⅴ车用柴油标准)产品的目标,是炼油企业关注的焦点问题,也是沸腾床渣油加氢技术能否广泛应用的重要因素之一。

为确定沸腾床渣油加氢柴油馏分的处理方法及加氢工艺条件,中国石化抚顺石油化工研究院(FRIPP)选择了炼油企业典型的柴油原料和沸腾床加氢工业示范装置生产的沸腾床加氢柴油馏分作为原料油,进行了加氢工艺可行性试验,以确定沸腾床加氢柴油的加工技术路线,为炼油企业加工沸腾床渣油加氢柴油馏分提供技术支撑。

1 实 验

1.1 实验装置和氢气

实验在FRIPP新引进的中型加氢试验装置上进行[7]。该装置配备有精密的机泵、可靠的计量仪表和先进的控制系统。反应器进料流向自上而下,反应温度用电炉瓦精确控制,压力自动调节。所用氢气为经过高压加氢脱氧及硅胶/分子筛脱水净化处理后的电解氢气,氢气纯度(φ)大于99.9%,氧体积分数小于5 μL/L。采用氢气循环流程。中型试验装置原则流程见图1。

图1 中型试验装置原则流程

1.2 原料与催化剂

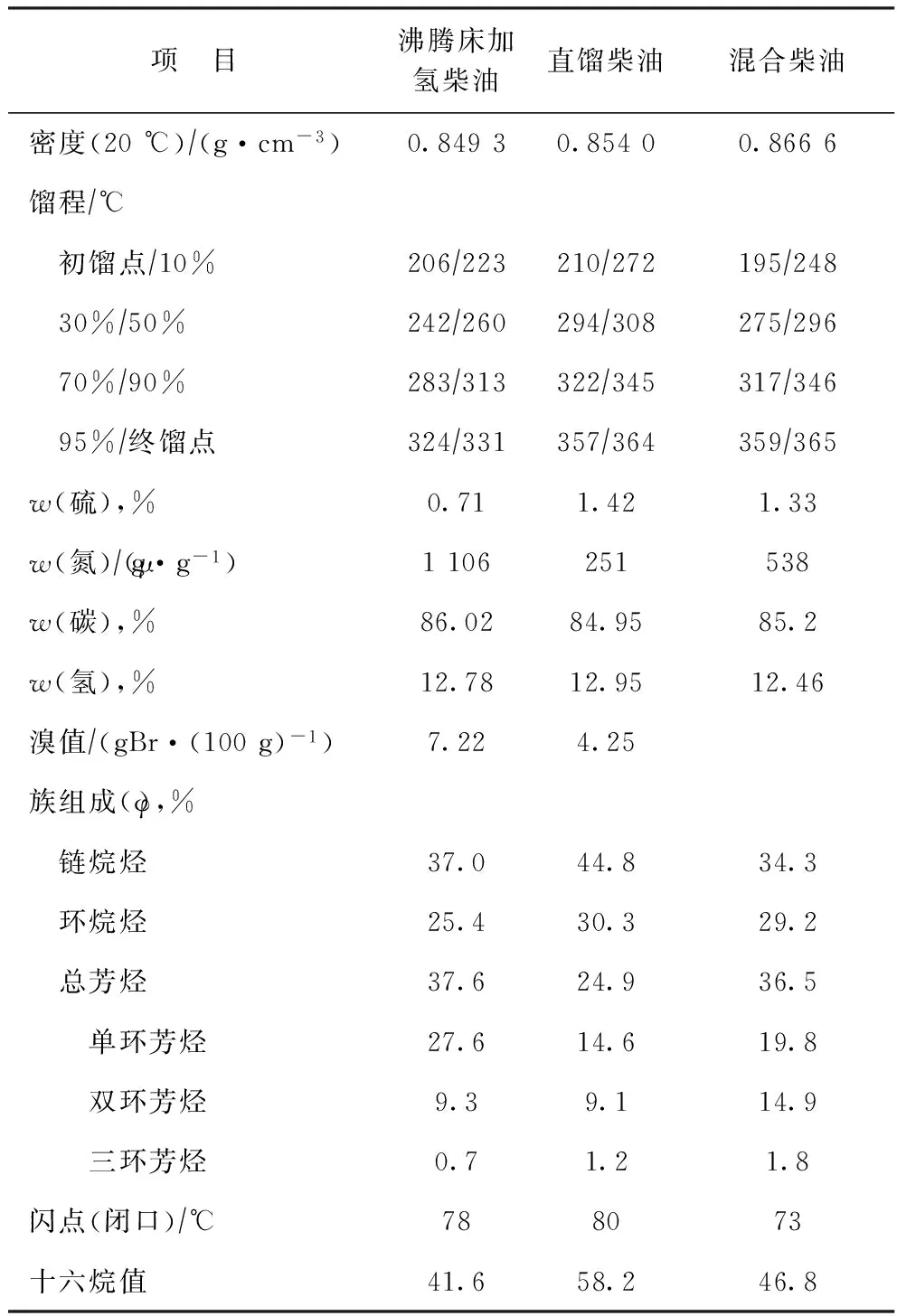

实验采用炼油厂典型的原料油,包括直馏柴油、混合柴油以及沸腾床加氢柴油,性质见表1。其中混合柴油为直馏柴油、焦化柴油和催化裂化柴油质量比为62∶25∶13的混合油。与直馏柴油相比,混合柴油的氮含量和芳烃含量较高,十六烷值较低。为了考察3种原料油中结构较复杂的硫化物(脱除难度较大)所占比例,分析了3种原料中含硫化合物的分子结构,结果见表2。

表1 沸腾床加氢柴油、直馏柴油和混合柴油的性质

由表1可见,与直馏柴油和混合柴油相比,沸腾床加氢柴油馏程较轻,终馏点为331 ℃,但氮含量较高,质量分数达到1 106 μg/g,总硫含量较低。此外,其芳烃(特别是单环芳烃)含量也较高。

由表2可以看出,3种原料油中直馏柴油和混合柴油中的4,6-二甲基二苯并噻吩等大分子难脱除的硫化物含量明显高于沸腾床加氢柴油,这说明掺入一定比例的沸腾床渣油加氢柴油馏分后,生产国Ⅴ车用柴油的难度不会增加。

本次试验采用的催化剂为Mo-Ni系加氢催化剂FHUDS-8。该催化剂为FRIPP最新开发的低成本超深度加氢脱硫催化剂,已在多套工业装置上成功应用,其物化性质见表3。

表2 原料油硫化物结构分析结果 mgL

表2 原料油硫化物结构分析结果 mgL

项 目沸腾床加氢柴油直馏柴油混合柴油硫化氢12.79.39.6未知458.1105.366.5碳四噻吩或碳五噻吩100.755.628.8苯并噻吩36.335.42.3甲基苯并噻吩559.5159.122.03-甲基苯并噻吩04.52.35-甲基苯并噻吩07.95.5碳二苯并噻吩1202.4539.3164.8碳三苯并噻吩1178.21757.4899.1单质硫69.6202.1265.8碳四苯并噻吩472.7639.5426.4碳五苯并噻吩286.91119.4965.0二苯并噻吩132.61402.4296.1碳一二苯并噻吩525.4840.82387.54-甲基二苯并噻吩196.7355.9455.14-乙基二苯并噻吩42.6168.6196.94,6-二甲基二苯并噻吩121.0424.3443.42,6-二甲基二苯并噻吩3.643.521.7碳二二苯并噻吩162.2736.6828.92,4-二甲基二苯并噻吩27.6155.6306.02,8-二甲基二苯并噻吩51.683.2107.2碳三二苯并噻吩247.61518.82044.3碳四二苯并噻吩0923.7794.8碳五二苯并噻吩0619.5572.2合计5888.011907.711312.2

注:分析方法为气相色谱-原子发射光谱联用(GC-AED)法。

表3 加氢催化剂FHUDS-8的物化性质

1.3 掺炼沸腾床加氢柴油后的原料油性质

鉴于沸腾床加氢柴油馏分具有高氮、高芳烃含量等特点,为满足精制产品各项指标满足国Ⅴ车用柴油标准,同时按目前沸腾床加氢柴油的产率估算,本试验沸腾床加氢柴油的掺炼比例(w)按不大于30%考虑。试验分别采用直馏柴油与沸腾床加氢柴油、混合柴油与沸腾床加氢柴油按不同比例掺炼的混合油为原料。掺炼后试验原料的性质见表4。

表4 掺炼后原料的性质

1.4 工艺条件的选择

由于柴油加氢工业装置的操作条件是基本固定的,只有反应温度有一定的调节范围。因此,结合现有装置的实际工况,确定试验的工艺条件为:反应压力6.5~7.5 MPa、体积空速1.0~1.5 h-1、氢油体积比400~500,通过调节反应温度来调整加氢精制产品的质量。

2 结果与讨论

2.1 直馏柴油掺炼沸腾床加氢柴油

直馏柴油掺炼沸腾床加氢柴油的试验结果列于表5。由表5可见,以直馏柴油掺炼10%沸腾床加氢柴油为原料,混合原料硫含量有所降低,氮含量增加,其它性质变化不大。在反应压力6.5 MPa、体积空速1.5 h-1、氢油体积比500的条件下,与直馏柴油单独加氢精制相比,混合原料加氢精制柴油的硫质量分数由12.8 μg/g降低至3.8 μg/g。说明在相同的工艺条件下,直馏柴油掺炼10%沸腾床加氢柴油后,加氢脱硫难度降低,可以生产硫含量满足国Ⅴ车用柴油标准的精制柴油。将沸腾床加氢柴油馏分掺炼比例提高到20%、30%,同时将反应温度降低至360 ℃,其它工艺条件不变,精制柴油的硫含量也可以满足国Ⅴ车用柴油标准。

表5 直馏柴油掺炼沸腾床加氢柴油试验结果

直馏柴油掺炼沸腾床加氢柴油后,加氢难度有所降低,可以以更低的反应温度生产硫质量分数小于10 μg/g的国Ⅴ车用柴油。主要原因可能是由于该沸腾床加氢柴油组分馏程较轻,终馏点为331 ℃,大分子难以脱除的硫化物比例较低。如果沸腾床渣油加氢柴油馏程变重,终馏点提高,则其加氢脱硫难度可能会有所增加。

2.2 混合柴油掺炼沸腾床加氢柴油

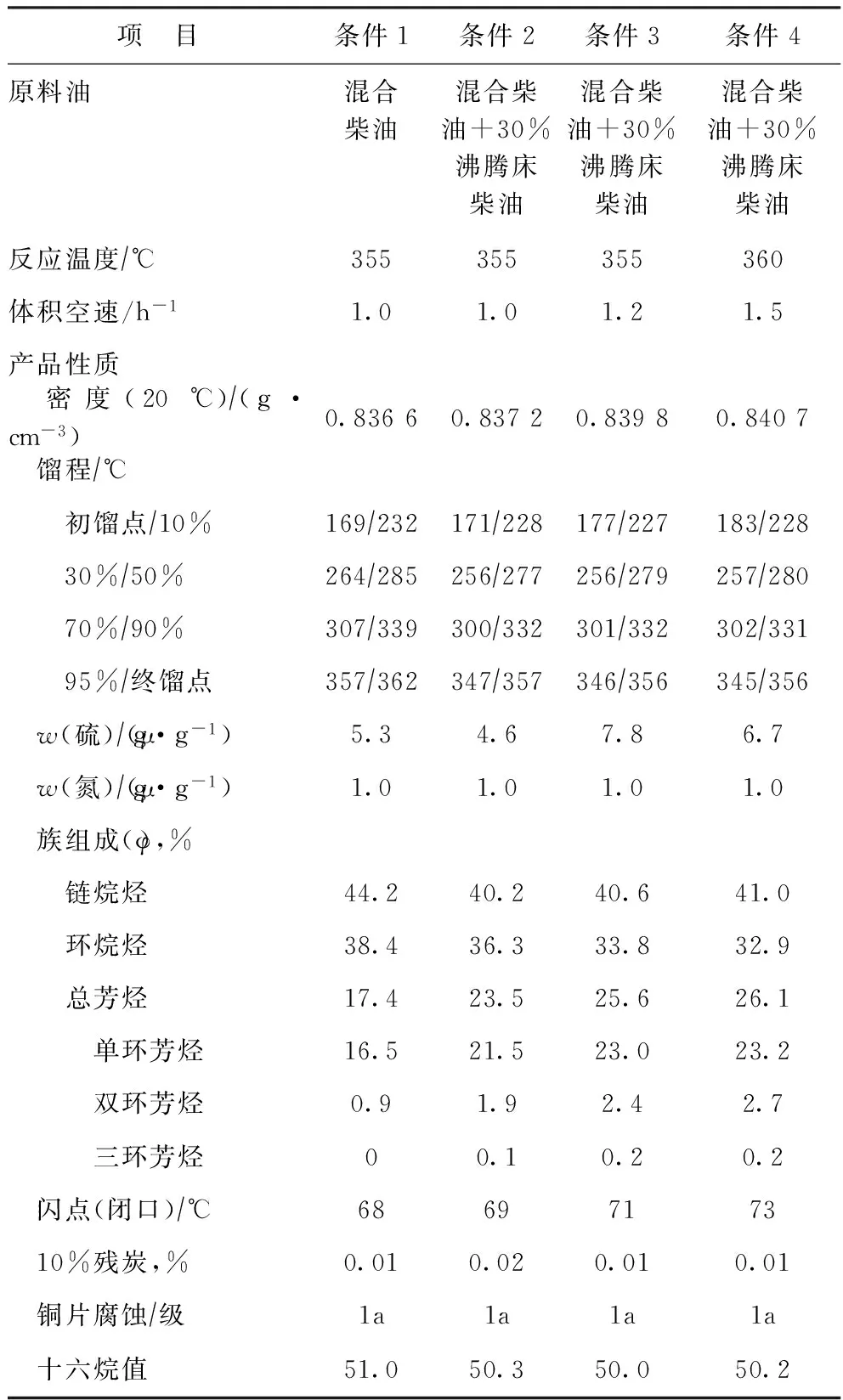

混合柴油掺入30%的沸腾床加氢柴油后,混合原料的硫含量略有降低,氮含量增高较多,多环芳烃含量降低,其它性质变化不大。在反应压力7.3 MPa、氢油体积比500的条件下,混合柴油掺炼沸腾床加氢柴油的试验结果列于表6。由表6可见,与混合原料相比,掺炼沸腾床加氢柴油后加氢精制柴油的硫质量分数由5.3 μg/g降低至4.6 μg/g,多环芳烃质量分数由0.9%增加到2.0%。这说明在相同的工艺条件下,混合柴油原料掺炼30%的沸腾床加氢柴油后,对精制柴油产品的硫含量和多环芳烃含量影响不大,可以生产硫含量和多环芳烃含量满足国Ⅴ标准的清洁车用柴油。

混合柴油掺入30%沸腾床加氢柴油后,加氢脱硫难度变化不大,可以生产硫含量满足国Ⅴ车用柴油标准的柴油调合组分(十六烷值不满足标准)。这说明沸腾床加氢柴油组分与混合柴油加氢脱硫难度基本相当。

表6 混合柴油掺炼试验结果

3 结 论

(1)进行了柴油加氢装置掺炼沸腾床渣油加氢柴油馏分的可行性研究,结果表明,常规柴油加氢装置掺炼一定比例的沸腾床加氢柴油,在操作条件基本不变的情况下,可以生产出国Ⅴ车用柴油调合组分。

(2)直馏柴油掺炼30%沸腾床加氢柴油,在反应压力6.5 MPa、体积空速1.5 h-1、反应温度360 ℃、氢油体积比500的条件下,精制柴油满足国Ⅴ车用柴油标准;混合柴油掺炼30%沸腾床加氢柴油,在反应压力7.3 MPa、体积空速1.0 h-1、反应温度355 ℃、氢油体积比500的条件下,可以生产出硫含量满足国Ⅴ标准的车用柴油调合组分。

(3)由于沸腾床加氢柴油的氮含量和芳烃含量较高,常规柴油加氢装置掺炼沸腾床加氢柴油时,建议控制沸腾床加氢柴油的终馏点不大于340 ℃,以确保精制柴油各项指标满足国Ⅴ车用柴油调合组分的要求。

[1] 贾丽,杨涛,胡长禄.国内外渣油沸腾床加氢技术的比较[J].炼油技术与工程,2009,39(4):16-19

[2] 方向晨.国内外渣油沸腾床加氢处理技术发展现状及分析 [J].化工进展,2011,30(1):95-104

[3] 张庆军,刘文洁,王鑫,等.国外渣油沸腾床加氢技术研究进展 [J].化工进展,2015,34(8):2988-3002

[4] 王喜斌,贾丽,刘建坤,等.沸腾床渣油加氢影响因素及催化剂失活分析[J].炼油技术与工程,2012,48(8):42-45

[5] 朱赫礼,朱宇.沸腾床渣油加氢技术的工业应用及展望[J].石化技术,2014,21(2):58-63

[6] 姜来.渣油沸腾床加氢技术现状及操作难点[J].炼油技术与工程.2014,44(12):8-12

[7] 徐大海,徐学军,李扬等.超深度加氢脱硫体相法催化剂在反应器内装填位置研究[J].石油炼制与化工,2017.48(4):69-72