磨粒在线监测装置及其试验研究

2018-01-16张海聪刘同冈李林宁邱先明

张海聪 刘同冈 李林宁 邱先明

中国矿业大学机电工程学院,徐州,221116

0 引言

油液分析技术是机械故障诊断的重要方法之一[1],磨粒监测作为一种与磨损直接相关的油液分析技术,它能及时有效地捕捉和跟踪设备的状态信息,把握其运行的趋势,在失效前对故障进行准确的诊断[2]。基于这些优点,各种磨粒监测技术被先后应用于故障诊断领域[3],实现了对各种设备的监测[4]。

目前,磨粒分析主要有离线式监测和在线式监测两种方式。离线式磨粒分析主要采用铁谱技术,其准确性高、监测成本低,被广泛应用于工业生产中。顾良云等[5]通过对ND5型机车的柴油机进行长期铁谱分析,详细提出了一套面向ND5型机车柴油机的磨粒分析方法和诊断规则;樊庆和等[6]针对飞机液压系统的特点,确定了油液的取样方法,并提出了一种针对飞机液压系统的故障诊断的方法;刘同冈等[7]使用油酸作为表面活性剂,使添加的磁性颗粒附着在非铁磁性磨粒上,从而实现了对非铁磁性磨粒的铁谱监测。铁谱监测技术能通过磨粒的形态、颜色和尺寸等特征推断设备的运行状况,监测信息丰富可靠,其缺点是需定期取样,取样之间存在监测的盲点,数据需要专业人员分析才能得出可靠的结论。为克服这些缺点,许多研究者探索了在线式磨粒监测方法。范红波等[8]依据润滑油中磨粒与电感线圈之间的耦合关系,设计了一种对粒度(指磨粒直径)大于500 μm的铜磨粒和粒度大于100 μm的铁磨粒具有较好检测能力的在线磨粒测试系统;陈志雄等[9]基于静电感应原理设计了在线磨粒静电传感器,实现了对金属、非金属等不同材料荷电磨粒的在线监测; WU等[10]研究了铁谱技术与计算机视觉技术结合的可能性,并提出了一种针对重叠磨粒的快速识别算法;STACHOWIAK等[11]根据磨粒的表面纹理和形状特征,实现了对疲劳、层状、球状三类磨粒的自动识别与分类;YAN等[12]的研究证实了数据库、图像处理、专家系统、信息融合等技术能缩短监测数据的分析时间,提高故障诊断的准确性与可靠性。

在常见的机械故障诊断中,上述各种在线式磨粒监测方法大多具有较好的精度,能够提供可靠的信息,但复杂的实施方案严重制约了它们在工业上的应用和推广,甚至对于黏稠的油液无能为力。针对此问题,本文研制了一种磨粒在线监测装置,在磨粒运动学分析的基础上,通过试验研究获得了装置的最佳性能参数,实现了对磨粒的快速、准确监测。

1 磨粒在线监测装置设计

本文所设计的在线式磨粒监测装置如图1所示,主要由稀释装置、混合容器、恒流泵、油液容器、磨粒磁场收集装置、微力传感器等组成。监测装置工作前,需先检测油液的黏度,若油液黏度过高,则需通过实验确定其合适的稀释比。监测装置工作时,油液从入口进入混合容器。若前期检测的油液黏度过高,则根据实验测得的稀释比自动打开稀释装置进行稀释并搅拌均匀,经恒流泵抽送以恒定的流量流经油液容器,油液中的铁磁性磨粒在高梯度强磁场的作用下沉积到油液容器底部,其受到的磁场力通过微力传感器测出,并根据所受磁场力的大小换算出油液中所含的磁性磨粒量,测后油液直接进入废液容器;若监测油液黏度合适,则不需稀释直接进入油液容器,经检测后可循环回流设备,从而实现对设备润滑状况的在线监测。

图1 磨粒在线监测装置的组成Fig.1 Composition of wear particle on-line monitoring device

2 磨粒在磁场中的运动学分析

图2 磨粒在油液中的受力分析Fig.2 Force analysis of particle in oil

如图2所示,在磨粒监测装置产生的磁场作用下,油液中的铁磁性磨粒主要受磁场力Fmy、重力Fg、浮力Ff和黏滞阻力Fs等作用[13]。磨粒监测装置工作时,油液中磨粒的运动非常复杂,为获得高效的沉积效率,本节通过对磁场中的磨粒进行运动学分析,找出影响磨粒沉积的关键因素。

根据磁场理论,外部磁场作用在被磁化的金属磨粒上的磁场力F取决于磨粒被磁化后的磁矩和磁感应强度梯度,其大小为

F=M·B

(1)

式中,M为磨粒被磁化后的磁矩,A·m2;B为所在点的磁感应梯度,T/m。

在铁磁质磨粒的磁矩未达到饱和状态之前,存在如下关系:

(2)

式中,χm为微粒单位体积磁化率,Wb∕(A·m);V为微粒体积,m3;μ为相对磁导率。

由图1监测装置的结构可知,由于磁场收集装置沿中心径向对称,因此磨粒会沉积在油液容器的中心,故可只考虑磨粒在y方向的运动。任一铁磁性磨粒在y方向受到的磁场力的分力为

(3)

式中,Bx、By分别为磁感应强度B在x、y坐标方向的分量,T;Mx、My分别为磁矩M在x、y坐标方向的分量,A·m2。

故不均匀磁场中任意一个铁磁性磨粒受到的磁场力可写成:

(4)

其中,Fmy是使磨粒下沉的磁场力,它与磁场强度和磁场梯度有关。

在外加磁场作用下,油液中的磨粒不仅受向下的磁引力,还受一个阻止其运动的黏滞阻力,其可近似为

(5)

式中,η为润滑油的动力黏度,N·s/m2;D为磨粒的等效直径,m;dy为磨粒的下沉速度,m/s。

最后,考虑沉降过程中磨粒之间的碰撞作用,根据动量定理,则任意一个磨粒i受到其他磨粒j的碰撞力在竖直方向可表示为

(6)

式中,mi、vjy分别为磨粒i的质量和y向速度。

在沉积过程中,磨粒i与磨粒j碰撞是有条件的,且不可能时刻相碰,故式(6)可改写成

(7)

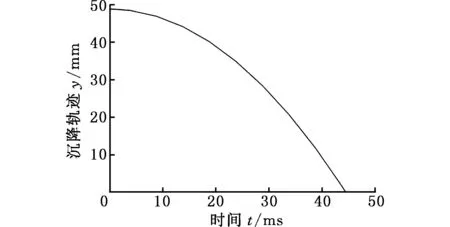

式中,kij为碰撞条件系数,0 综上所述,磨粒i在磁场中沉降过程的动力学方程为 (8) 式中,ρ为磨粒密度;ρf为流体密度;g为重力加速度。 将式(8)化为一阶微分方程组,使用如表1所示的相关参数,在MATLAB中运用变步长的Runge-Kutta算法,得到磨粒沉降轨迹的数值解,如图3所示。 表1 磨损磨粒的参数 图3 磨粒沉降轨迹图Fig.3 Motion trace of a wear particle 显然,沉降轨迹的微小突变即为磨粒直接的碰撞作用。从上述分析可知,在沉降初期,磨粒在高梯度磁场作用下,加速向下运动,随着速度的增加,磨粒受到的黏滞阻力亦增加,磨粒趋于受力平衡,逐渐沉积于油液底部。该结果表明,磨粒在磁场力、黏滞阻力等的作用下能够有效地沉积到油液容器底部,并被固定。 通过运动学方程分析和数值仿真结果可知,磁场梯度与油液黏度影响磨粒的沉积力,而输送速度决定了磨粒在油液容器的滞留时间,这三者是影响磨粒沉积效率的主要因素。为获得最大的沉积效率,本文采用试验研究来获得磨粒在线监测装置的最佳参数,并验证该装置的测试性能能否满足监测要求。 本试验采用M2000摩擦磨损试验机来生成检测油样,图4为其原理图,摩擦副由45钢加工的环块试件组成,润滑油为SAE 10W-40汽车发动机油,载荷为235 N,转速为200 r/min。在开启磨损试验机180 min后,油液已变色,明显含有摩擦副产生的磨损颗粒,从试验机油口抽取油液送到在线监测装置,每隔2 min记录一次微力传感器的磁力值。 图4 M2000磨损试验机原理图Fig.4 The principle diagram of the wear machine 试验主要采用控制变量法,即当油样黏度一定时,测试不同磁场状态下油液中磨粒所受的磁场力,从而确定磁场强度的最优值。在最优磁场状态下,通过测试不同黏度的油样在不同转速下磨粒所受的磁场力,获得最佳的转速。在此基础上,验证监测装置的线性、重复性、定量误差和灵敏度及磨粒捕捉范围。 为了对磨粒监测装置的实验性能进行研究,设计了如图5所示的磨粒在线装置试验台模拟磨粒的在线监测。为了简化操作,本试验使用的油液均已经适当稀释。将稀释好的油液放置于容器中,通过恒流泵将油液抽送到油液容器中,利用直流电源给电磁铁供电使其产生高梯度强磁场,沉积油液中铁磁性磨粒。通过精密电子天平(型号为上平FA1004,分辨力为100g/0.1mg)替代微力传感器来快速测定油液中铁磁性磨粒的含量,从而实现对设备油液的在线监测。 图5 磨粒在线监测装置实验台Fig.5 The photo of monitoring device 若磁场强度过小,磨粒受到的磁场力将不能克服黏滞阻力,若磁场强度过大,磨粒沉积过快,过高的运动速度势必会加大颗粒间的相互碰撞和干扰,这都会影响磨粒的沉积效率。设定油液与四氯乙烯的体积比(稀释比)为1∶2,分别测试12 min内,油液在相同转速不同磁场强度条件下所受的磁场力。图6仅给出典型的测试结果,其转速为30 r/min。试验结果表明:在油液黏度一定时,磨粒所受的磁场力随磁场强度的增大先增大后减小,磁场力在磁场强度为42 mT时达到最大值,故监测装置选择磁场强度42 mT的磁场。 图6 不同磁场强度下磨粒磁场力的测试结果Fig.6 Results of magnetic force under different magnetic intensity for particles 在磁场强度为42 mT的条件下,设定稀释比分别为1∶0、1∶1、1∶2、1∶3、1∶7的油液,再分别用转速10 r/min、20 r/min、30 r/min、40 r/min、50 r/min输送不同稀释比的油液12 min,可得到不同黏度稀释比的油样在不同流速下磁场力的测试结果,如图7所示。 图7 不同转速下磨粒磁场力随稀释比的变化情况Fig.7 Results of magnetic force under different velocity and different load speed 从图7可看出,在油样稀释比一定时,油液中磨粒沉积效率随转速增大先增大后减小,转速为30 r/min时沉积效率最高。当油液流速过小时,油液中大磨粒不能被带到吸附区,残留在胶管内壁,导致沉积效率偏低;当油液流速过大时,由于磨粒滞留时间缩短,部分铁磁性磨粒来不及沉积就被回油带走,也会降低沉积效率。在转速一定时,沉积效率先随稀释比例的增加而增加,继续稀释油液测量值反而减小,在稀释比为1∶2时,沉积效率最高。 根据上述的磨粒沉积规律,选择磁场强度42 mT,油液稀释比1∶2,输送速度30 r/min作为监测装置的性能参数,分别开启监测装置2 min、4 min、6 min、8 min、10 min重复5次试验,测试装置的线性度、相关性、重现性、灵敏度,试验结果如表2所示。 表2 监测装置性能测试结果 利用KTP-Ⅲ型旋转式铁谱仪,分别对监测前后的油样进行制谱和显微观察拍照,结果如图8所示。从图8中可直观看出,原油样铁谱片上有大量20 μm以上的铁磁性磨粒,最大的尺寸为25~30 μm,而在二次油样铁谱片上主要是10 μm以下的铁磁性磨粒,基本没有大于10 μm的铁磁性磨粒,这说明装置可有效捕捉到大于10 μm的铁磁性磨粒,而这个尺寸范围的磨粒恰好是机械摩擦副严重磨损失效的前兆[14],因此该监测装置可预报设备初期故障。 图8 沉积前后油样铁谱图Fig.8 Pictures of oil sample deposition 为更精确地描述装置的沉积效率,利用阈值分界的原理,用IPP软件分别对两张谱片中的磨损颗粒的长度、面积进行计算,计算结果如表3和表4所示。 表3 原油样图谱磨粒的计算结果 表4 二次油样图谱磨粒的计算结果Tab.4 Computation results of particles in the picture of deposited oil 从IPP计算结果可知,原油样谱图中磨损颗粒面积小于10pixel2(即0.02 μm2)的数量为31,磨损颗粒面积在10~135 215pixel2(即279.37 μm2)之间的数量是27,且磨损颗粒长度小于3.47pixel(即0.16 μm)的数量是54,磨损颗粒长度在3.47~887pixel(即40.32 μm)的数量是53;而二次油样谱图中磨损颗粒面积小于10pixel2的数量为3,磨损颗粒面积在10~20 560pixel2(即42.48 μm2)的数量是29,且磨损颗粒长度小于3pixel(即0.14 μm)的数量是26,磨损颗粒长度在3~297pixel(13.5 μm)之间的数量是2。以上数据说明,无论从磨损颗粒的长度、磨损颗粒的面积或是颗粒数目来看,二次油样所含的磨损颗粒都远远小于原油样,这进一步证明了该装置可有效沉积大尺寸磨损颗粒。 (1)利用Runge-Kutta算法求得的磨粒沉积轨迹表明所研制的磨粒在线监测装置产生的高梯度磁场可以使磨粒有效沉积于油液容器底部。 (2)所研制的磨粒在线监测装置能够有效捕捉油液中粒度大于10μm的铁磁性磨粒,其线性相关性大于99%,重现性误差仅为1.23%,灵敏度可在一定范围内调定,表明所研制的试验装置可靠性强,能准确反映机械设备磨损情况。 (3)所研制的磨粒在线监测装置操作简单,在油液黏度适合检测不需稀释的情况下,检测后的油样可直接回流设备循环利用。 [1] 严新平, 谢友柏, 萧汉梁. 油液监测技术的研究现状与发展方向 [J]. 中国机械工程,1997,8(1):102-105. YAN Xinping, XIE Youbai, XIAO Hanliang. Development of Oil Monitoring Techniques and Its Tendency [J]. China Mechanical Engineering,1997,8(1):102-105. [2] 明廷锋, 朴甲哲, 张永祥. 磨损颗粒的监测与测量 [J]. 煤矿机械,2003,24(11):34-36. MING Tingfeng, PIAO Jiazhe, ZHANG Yongxiang. Review on Wear Particle Detection and Measurement [J]. Coal Mine Machinery,2003,24(11):34-36. [3] 黎琼炜, 毛美娟, 陈勇. 油液分析现状与发展方向研究[J]. 中国机械工程,2004,15(3):86-89. LI Qiongwei, MAO Meijuan, CHEN Yong. Research on State-of-the-art and Trends of Oil Analysis for Equipment [J]. China Mechanical Engineering,2004,15(3):86-89. [4] 王坚, 张英堂. 油液分析技术及其在状态监测中的应用 [J]. 润滑与密封,2002,27(4):77-78. WANG Jian, ZHANG Yingtang. Oil Analysis Technology and Its Application [J]. Lubrication Engineering,2002,27(4):77-78. [5] 顾良云. ND5型机车柴油机铁谱磨粒分析 [J]. 内燃机车,2002,37(8):31-35. GU Liangyun. The Research of Engine Debris Analysis for ND5 Locomotive Diesel [J]. Railway Locomotive and Motor Car,2002,37(8):31-35. [6] 樊庆和, 韩维. 铁谱分析技术在飞机液压系统故障分析中的应用 [J]. 液压与气动,2007,31(5):59-61. FAN Qinghe, HAN Wei. The Application of the Ferrograph Analysis Technology in Hydraulic System Fault Analysis for Aircraft [J]. Chinese Hydraulics & Pneumatics,2007,31(5):59-61. [7] LIU Tonggang, LIU Shujin, YANG Zhiyi. A Method to Monitor Non-ferrous Debris in Ferrographic Analysis [J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2010, 224(2):203-208. [8] 范红波, 张英堂, 任国全, 等. 新型磨粒在线监测传感器及其试验研究 [J]. 摩擦学学报,2010,30(4):338-343. FAN Hongbo, ZHANG Yingtang, REN Guoquan, et al. Experimental Study of an On-line Monitoring Sensor for Wear Particles in Oil [J]. Tribology,2010,30(4):338-343. [9] 陈志雄, 左洪福, 詹志娟, 等. 滑油系统全流量在线磨粒静电监测技术研究 [J]. 航空学报,2012,48(3):446-452. CHEN Zhixiong, ZUO Hongfu, ZHAN Zhijuan, et al. Study of Oil System Oil-line Debris Electrostatic Monitoring Technology. [J]. Acta Aeronautica ET Astronautica Sinica,2012,48(3):446-452. [10] WU Tonghai, WU Hongkun, DU Ying, et al. Imaged Wear Debris Separation for On-line Monitoring Using Gray Level and Integrated Morphological Features [J]. Wear,2014,316(1/2):19-29. [11] STACHOWIAK G P, STACHOWIAK G W, PODSIADLO P. Automated Classification of Wear Particles Based on Their Surface Texture and Shape Features [J]. Tribology International,2008,41(1):34-43. [12] YAN X P, ZHAO C H, LU Z Y, et al. A Study of Information Technology Used in Oil Monitoring [J]. Tribology International,2005,38(10):879-886. [13] 刘岩, 谢友柏, 温诗铸. 关于磨粒在磁场探测器中沉降运动的研究 [J]. 西安交通大学学报,1999,40(10):57-59. LIU Yan, XIE Youbo, WEN Shizhu. Deposition Motion of Particles in a Magnetic Field Detector [J]. Journal of Xi’an Jiaotong University,1999,40(10):57-59. [14] HUDNIK V, VI INTIN J. Key Parameters for the Reliable Prediction of Machine Failure Using Wear Particle Analysis [J]. Tribology International,1991,24(2):95-98.

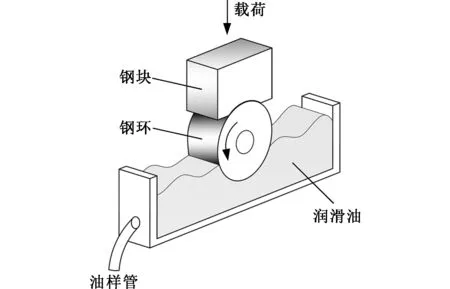

3 试验方法

4 试验与分析

4.1 磁场强度试验

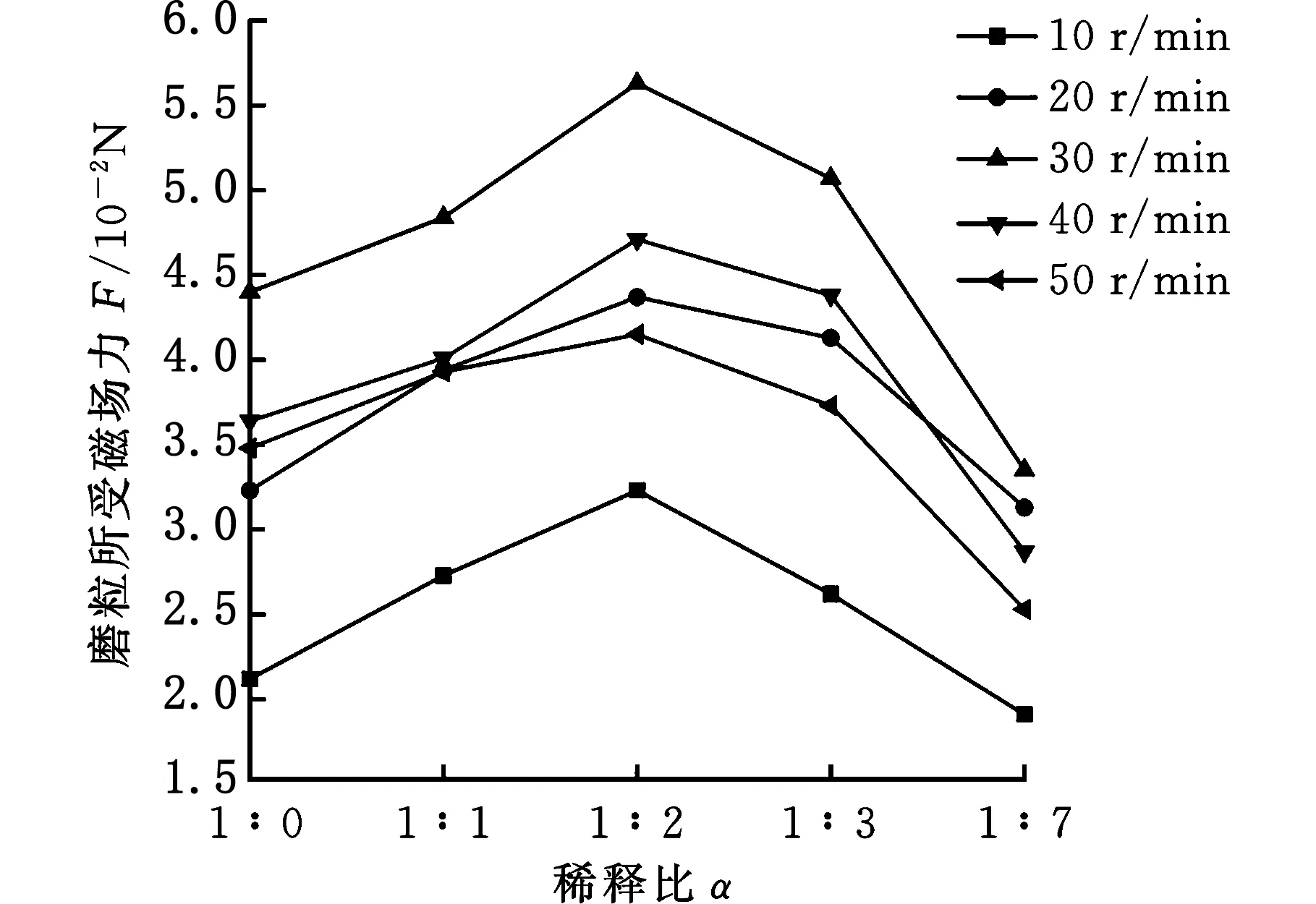

4.2 油样黏度和输送速度试验

4.3 磨粒在线监测装置性能试验

4.4 磨粒捕捉范围

5 结论