扭转激励下螺纹连接结构动力学行为

2018-01-04杨夏明刘建华蔡振兵彭金方朱旻昊

杨夏明 刘建华 蔡振兵 彭金方 朱旻昊

摘要:根据真实螺纹的几何参数,运用Abaqus建立螺纹连接结构的精确有限元模型,采用扭矩法施加预紧力,分析在扭转载荷作用下螺纹连接结构的动力学行为。结果表明:当螺钉与被连接件之间的摩擦力矩小于螺纹接触界面的摩擦力矩时,连接结构在扭转交变载荷作用下容易发生松动;当螺钉与被连接件和内外螺纹2组接触副之间的摩擦因数增大时,螺纹连接结构的摩擦耗散能变化较小,而当被连接件之间的摩擦因数增大时,连接结构的摩擦耗散能呈线性增加;根据三阶修正Iwan模型得到的响应曲线与有限元分析结果吻合。

关键词:螺纹连接;扭转载荷;响应曲线;Iwan模型;有限元

中图分类号:TH131.3

文献标志码:B

0 引 言

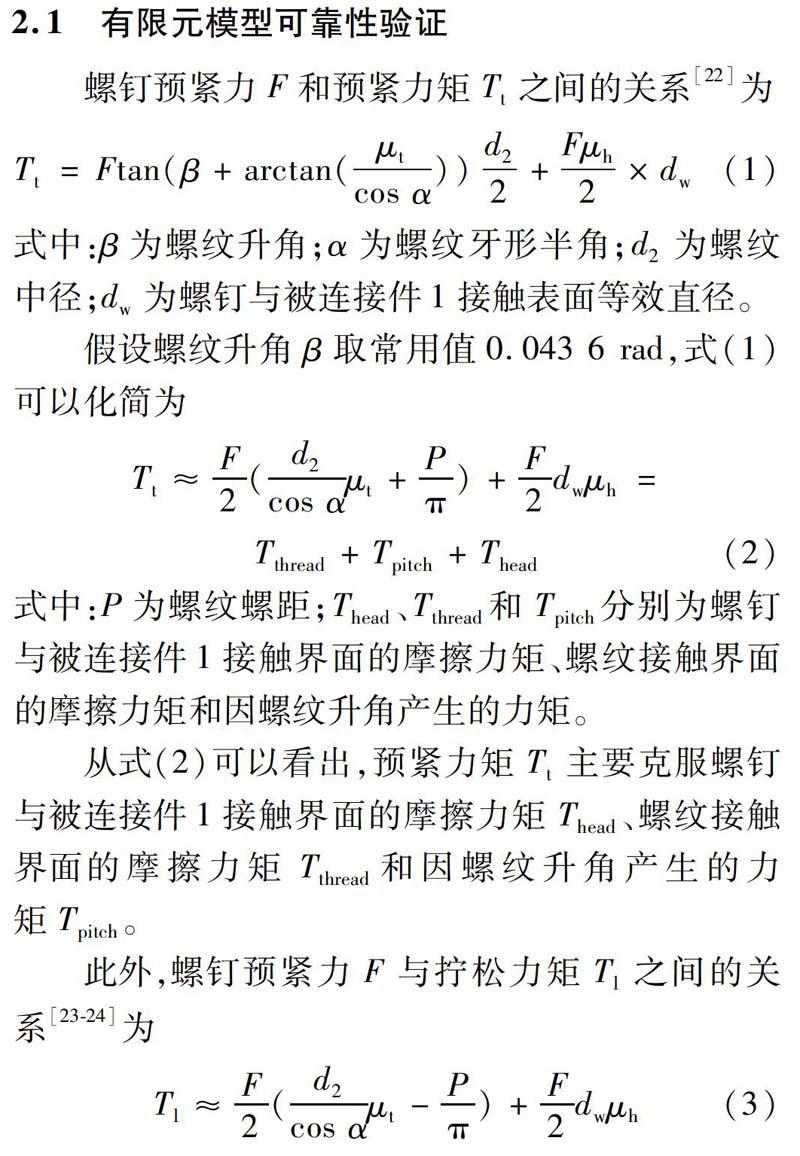

螺纹连接结构广泛应用于各类机械构件中,因此研究其动力学行为很有意义。在螺纹连接结构中,大约90%的能量耗散是由连接件自身的阻尼产生的[1],而当接触界面发生微动损伤时,连接件的阻尼显著增加[2]。李玲等[3]利用Bouc-Wen模型对螺纹连接件的能量耗散进行分析,发现能量耗散随工作载荷的增加呈非线性递增。螺纹连接结构的能量耗散依赖于预紧力的大小:当预紧力较大时,接触界面的摩擦力大,滑移量小;反之则摩擦力小而滑移量大。[4-8]因此,在2个界限之间,必定存在一个预紧力使得结构的能量耗散最大。张明远等[9]分析螺纹面的受力情况,推导螺钉临界松动载荷的计算公式,结果显示增加螺纹面摩擦因数可以显著提高临界松动载荷。傅俊庆等[10]根据螺纹接触界面的微观特征,将螺纹面接触分为峰-峰接触和峰-谷切向接触,推导在简谐运动条件下能量耗散的数学表达式,得到的螺纹连接摩擦耗散能与振动幅值及其固有频率的平方成正比。由于螺纹表面压力分布不均匀,在计算能量散耗时比较复杂,国内一些学者[11-12]对能量耗散与载荷幅值之间的关系进行推导,提出描述螺纹连接结构动力学行为的Iwan模型,并对其进行修正,最终得到Iwan模型归一化周期能量耗散的计算公式。

可采用有限元与理论计算相结合的方法获得螺纹连接结构的等效动力学参数,并由此建立动力学模型。[13]在工程实际中,螺纹连接结构一般比较复杂。目前,有限元分析软件对螺纹连接结构进行研究多采用轴对称模型[14-19],在不考虑大变形的情况下,得到的结果与实际基本吻合,但没有考虑螺纹升角,不能真实模拟螺纹连接结构的动力学响应。除此之外,四面体自由网格划分的有限元模型[20-21]在计算中迅捷方便,但不能精确计算接触界面的应力和应变分布。

以上模型均具有一定的局限性,导致计算精度不高。本文利用MATLAB和Abaqus对螺纹连接结构进行参数化建模,模拟螺纹连接构件的松动过程,对不同加载条件下螺纹连接构件的动力学行为进行研究。首先,根据理论计算验证有限元模型的有效性;然后,分别改变预紧力和接触界面的摩擦因数,分析两者对螺钉轴向力变化规律和连接结构动力学行为的影响;最后,对Iwan模型进行修正,并得到螺纹连接结构的动力学响应。

1 有限元模型

有限元模型边界条件和载荷施加过程可分为以下几个步骤:

(1)初始分析步。在螺钉上表面中心建立参考点RP-1,并将RP-1与螺帽的6个侧面进行耦合约束。在被连接件2底面中心建立参考点RP-2,并将RP-2与底面进行耦合约束。对侧面-I及其平行的面施加6个自由度的固定约束;对RP-2施加除y方向位移外的其余5个自由度的固定约束。

(2)第一个分析步对RP-1施加螺钉轴线方向0.005 rad的角位移,从而平稳建立接触关系。

(3)第二个分析步将RP-1的角位移从0.005 rad增加到0.162 rad;同时,取消RP-2的固定约束。

(4)对RP-2施加图1b)的交变载荷。

2 有限元分析

螺钉轴向力随预紧/拧松力矩的变化曲线见图2。由此可以看出,螺钉轴向力与预紧/拧松力矩呈正比变化。此外,由于理论分析未考虑螺纹在预紧过程中发生的弹塑性变形,计算得到的预紧力矩比有限元分析和实际值略小,因此有限元分析更接近工程实际。

2.2 预紧力与预紧角度和预紧力矩曲线

不同界面摩擦因数下螺纹连接预紧力随预紧角度的变化曲线见图3a)。由此可以看出:预紧力与预紧角度呈线性关系;当被连接件1与螺钉接触界面的摩擦因数变化时,预紧力-预紧角度曲线几乎重合;当螺纹接触界面摩擦因数从0.10增加到0.20时,在相同的预紧角度下,螺纹连接预紧力仅减小2%,说明螺纹接触界面的摩擦因数对预紧力-预紧角度曲线的影响很小。不同界面摩擦因数下螺纹连接预紧力随预紧力矩的变化曲线见图3b)。

由此可以看出:随着界面摩擦因数的增大,在相同预紧力矩下螺纹连接预紧力下降;當被连接件1与螺钉接触界面摩擦因数从0.10增加到0.20时,在相同预紧力矩下螺纹连接预紧力下降27.6%;当螺纹接触界面摩擦因数从0.10增加到0.20时,在相同预紧力矩下螺纹连接预紧力下降23.6%。因此,接触界面的摩擦因数,尤其是螺钉与被连接件1接触界面的摩擦因数对螺纹连接预紧力-预紧力矩曲线影响较大。

2.3 螺钉轴向力分析

螺钉轴向力随分析步的变化规律见图5a)。施加预紧角度后螺钉轴向力增大,然后总体保持平稳。当μh=0.10、μt=0.15(加载方式3)和μh=0.15、μt=0.20(加载方式4)时,螺钉与被连接件1接触界面的摩擦力矩小于螺纹接触界面的摩擦力矩,最大滑移幅值相对较大;在交变扭转载荷作用下螺钉轴向力呈下降趋势。为进一步研究在交变扭转载荷作用下界面摩擦因数和预紧力对螺钉轴向力的影响规律,对螺纹连接结构进行5次循环加载。为便于描述,定义RF为螺钉轴向力与初始预紧力的百分比,螺钉轴向力随循环次数的变化规律见图5b)。由此可以看出:当螺钉与被连接件1接触界面的摩擦力矩小于螺纹接触界面的摩擦力矩时,螺钉轴向力随循环次数的增加而降低;在相同交变扭转载荷作用下,随着预紧力的减小,螺钉轴向力下降速度更快;当螺钉与被连接件1接触界面的摩擦力矩大于螺纹接触界面的摩擦力矩时,由于螺纹接触界面发生相对滑移,因此螺钉轴向力在第一次加载时产生明显的上升趋势。

2.4 响应曲线分析

在交变扭转载荷作用下,螺纹连接结构扭矩随扭转角度的变化曲线见图6。由图6a)可以看出,对于μh=0.10、μt=0.15的螺纹连接结构(加载方式3),当扭转角度接近-0.005 rad时,螺钉与被连接件1接触界面发生相对滑移,扭矩保持不变;螺钉变形和恢复力减小,导致在扭转角度由-0.005 rad变化至0.005 rad过程中扭矩相对较大。此外,当界面摩擦因数足够大时,在扭转载荷作用下螺钉与被连接件1和螺纹接触界面未发生相对滑移,螺纹连接结构的动态响应几乎不受界面摩擦因数的影响(加载方式1和加载方式2响应曲线重合)。从图6b)可以看出:对于μh=0.15、μt=0.10的螺纹连接结构(加载方式5),当扭转角度接近-0.005 rad时,螺纹接触界面发生相对滑移,扭矩保持不变;在相同扭转角度下,由于恢复力较小、轴向力较大(见图5a)),扭矩相对较大。从图6c)可以看出,随着被连接件之间摩擦因数的增大,在相同扭转角度下,扭矩和摩擦耗散能呈等比例增大。从图6d)可以看出:当扭转角度从0.005 rad变化至-0.005 rad时,随着预紧角度增大,扭矩呈等比例增大,但是在低预紧角度(加载方式9)条件下,螺纹接触界面容易发生相对滑移,当扭转角度接近-0.005 rad时,扭矩保持不变;当扭转角度从-0.005 rad变化至0.005 rad时,随着预紧角度增大,扭矩呈小幅度增大趋势。

扭转载荷作用下螺纹连接结构的摩擦耗散能见图7。由此可以看出:随着螺钉与被连接件1和螺纹接触界面摩擦因数的增大,螺纹连接结构的摩擦耗散能小幅度增大;随着被连接件接触界面摩擦因数的增大,螺纹连接结构的摩擦耗散能呈等比例增大趋势。此外,随着预紧力的增大,摩擦耗散能也增大。因此,螺纹连接结构的摩擦耗散能主要是由2个被连接件之间的摩擦引起的。

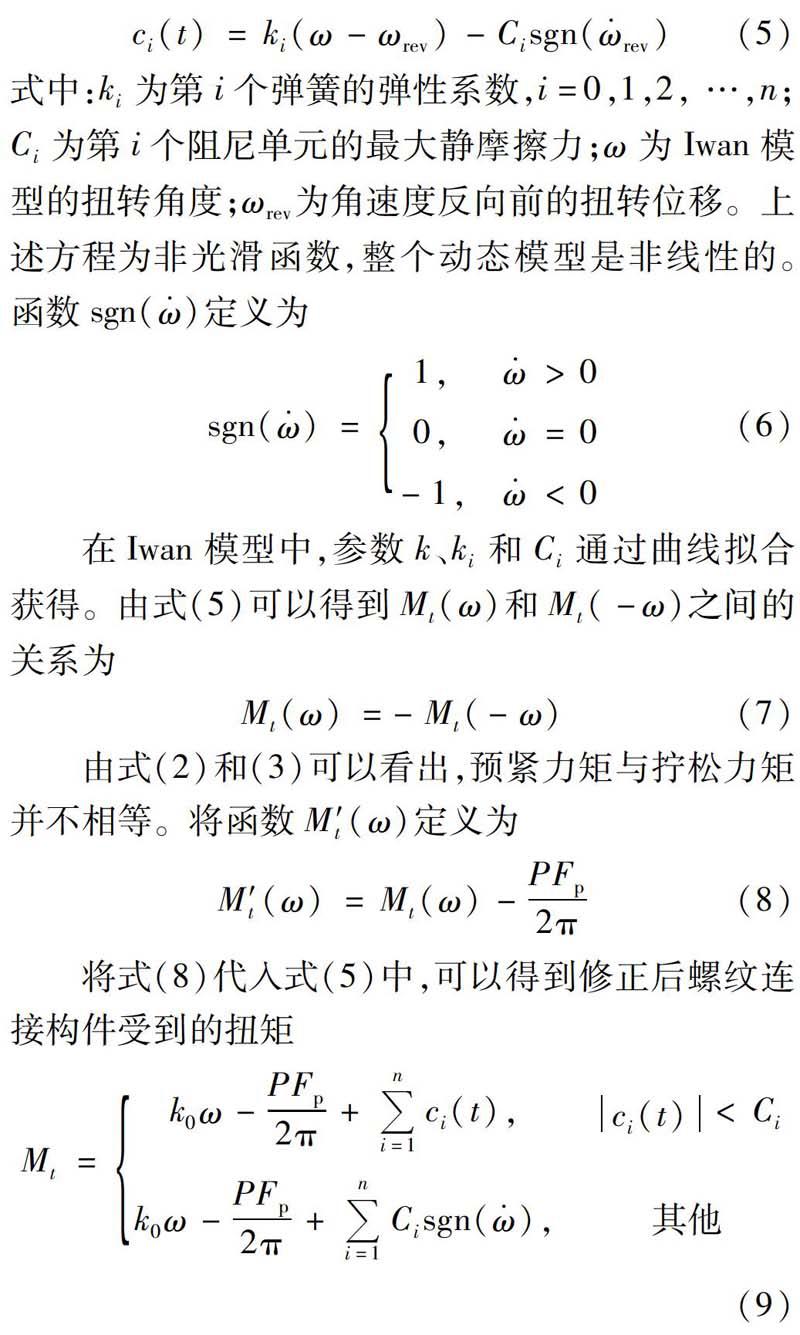

3 Iwan模型

Jenkins单元是由1个线性弹簧和阻尼单元串联而成的,其中弹簧模拟螺钉的刚度,阻尼单元模拟界面的接触状态。1个Jenkins单元中只存在2种物理状态:黏着状态和完全滑移状态。使用单个Jenkins单元无法模拟界面的部分滑移状态,因此可将多个Jenkins单元并联在一起,构成Iwan模型(见图8),并运用谐波平衡法获得螺纹连接结构的等效刚度和阻尼。

通过修正Iwan模型得到的响应曲线见图9。拧紧过程中的力矩明显比拧松过程中的力矩要大,这与理论计算结果一致,可以看出使用3阶修正Iwan模型获得的响应曲线与有限元分析结果基本吻合,无修正的3阶Iwan模型得到的响应曲线拧紧过程与拧松过程为对称分布。

4 结 论

利用Abaqus建立螺纹连接结构的有限元模型,改变接触界面摩擦因数、预紧力和加载频率,研究这些参数对螺纹连接结构动力学行为的影响,获得的主要结论如下。

(1)在螺钉预紧时,接触界面的摩擦因数对螺钉预紧力-预紧角度曲线影响很小,而对预紧力-预紧力矩曲线影响较大。

(2)當螺帽与被连接件之间的摩擦力矩小于螺纹接触界面的摩擦力矩时,在交变扭转载荷作用下,螺帽与被连接件接触界面之间更容易产生相对滑移,导致连接结构松动,而且随着预紧力的减小,连接结构的松动程度更高。

(3)在交变扭转载荷作用下,螺纹连接结构的摩擦耗散能主要与预紧力和被连接件之间的摩擦因数有关:随着被连接件之间的摩擦因数增大,摩擦耗散能呈等比例增大;螺帽与被连接件和内外螺纹2组接触副之间的摩擦因数对摩擦耗散能影响较小。3阶修正Iwan模型与有限元分析结果基本吻合。

对螺纹连接结构的动力学行为和结构阻尼进行研究,可为螺纹连接结构设计奠定基础。

参考文献:

[1] BEARDS C F. Damping in structural joints[J]. Shock and Vibration Digest, 1989, 21(4): 3-5. DOI: 10.1177/058310248902100403.

[2] 张振, 肖毅, 刘彦清, 等. 基于振动疲劳试验的复合材料螺栓连接预紧力松弛特性[J]. 复合材料学报, 2016, 33(1): 163-173. DOI: 10.13801/j.cnki.fhclxb.20150410.003.

[3] 李玲, 蔡安江, 阮晓光, 等. 栓接结合部在动载荷下的能量耗散特性[J]. 机械工程学报, 2016, 52(13): 141-148. DOI: 10.3901/JME.2016.13.141.

[4] HANKS B R, STEPHENS D G. Mechanisms and scaling of damping in a practical structural joint[J]. Working Papers, 1967, 14(2): 121-124.

[5] BROWN C B. Factors affecting damping in a lap joint[J]. Journal of the Structures Division, 1968, 94(5): 1197-1218.

[6] UNGAR E E. Status of engineering knowledge concerning damping of built-up structures[J]. Journal of Sound and Vibration, 1973, 26(1): 141-154. DOI: 10.1016/S0022-460X(73)80210-X.

[7] NELSON F C, SULLIVAN D F. Damping in joints of built-up structures[C]// Proceedings of 22nd Annual Meeting of Environmental Technology. Philadelphia: Institute of Environmental Science, 1976.

[8] IBRAHIM R A, PETTIT C L. Uncertainties and dynamic problems of bolted joints and other fasteners[J]. Journal of Sound and Vibration, 2005, 279(3-5): 857-936. DOI: 10.1016/j.jsv.2003.11.064.

[9] 张明远, 鲁连涛, 唐明明, 等. 横向载荷作用下螺栓临界松动载荷数值计算方法研究[J]. 机械工程学报, 2018, 54(5): 173-178. DOI: 10.3901/JME.2018.05.173.

[10] 傅俊庆, 荣见华, 张玉萍. 螺栓连接接口轴向振动能量耗散特性研究[J]. 振动、测试与诊断, 2005, 25(3): 205-209. DOI: 10.3969/j.issn.1004-6801.2005.03.010.

[11] 姚运萍, 王智渊. 螺栓连接受载能量损失与结合面参数识别[J]. 中国机械工程, 2010, 21(16): 1941-1943.

[12] 张相盟, 王本利, 卫洪涛. Iwan模型非线性恢复力及能量耗散计算研究[J]. 工程力学, 2012, 29(11): 33-39.

[13] 董冠华, 殷国富, 胡晓兵, 等. 基于频响函数的螺栓结合部法向刚度辨识与实验研究[J]. 四川大学学报(工程科学版), 2014, 46(4):183-188.

[14] KIM J, YOON J C, KANG B S. Finite element analysis and modeling of structure with bolted joints[J]. Applied Mathematical Modelling, 2007, 31(5): 895-911. DOI: 10.1016/j.apm.2006.03.020.

[15] OSKOUEI R H, KEIKHOSRAVY M, SOUTIS C. A finite element stress analysis of aircraft bolted joints loaded in tension[J]. Aeronautical Journal, 2016, 114(1155): 315-320. DOI: 10.1017/S0001924000003766.

[16] ZHAO H. Stress concentration factors within bolt-nut connectors under elasto-plastic deformation[J]. International Journal of Fatigue, 1998, 20(9): 651-659. DOI: 10.1016/S0142-1123(98)00036-X.

[17] JIANG Y, ZHANG M, LEE C H. A study of early stage self-loosening of bolted joints[J]. Journal of Mechanical Design, 2003, 125(3): 518-526. DOI: 10.1115/1.1586936.

[18] LIU J, OUYANG H, MA L, et al. Numerical and theoretical studies of bolted joints under harmonic shear displacement[J]. Latin American Journal of Solids and Structures, 2015, 12(1): 115-132. DOI: 10.1590/1679-78251379.

[19] 孫晓萌, 麦云飞. 螺栓预紧力下的应力分析[J]. 电子科技, 2017(2): 65-67. DOI: 10.16180/j.cnki.issn1007-7820.2017.02.017.

[20] IZUMI S, YOKOYAMA T, IWASAKI A, et al. Three-dimensional finite element analysis of tightening and loosening mechanism of threaded fastener[J]. Engineering Failure Analysis, 2005, 12(4): 604-615. DOI: 10.1016/j.engfailanal.2004.09.009.

[21] YOKOYAMA T, OLSSON M, IZUMI S, et al. Investigation into self-loosening behavior of bolted joint subjected to rotational loading[J]. Engineering Failure Analysis, 2012, 23: 35-43. DOI: 10.1016/j.engfailanal.2012.01.010.

[22] 成大先. 机械设计手册[M]. 5版. 北京: 化学工业出版社, 2012.

[23] FUJIOKA Y, SAKAI T. Rotating loosening mechanism of nut connecting rotary disc under rotating-bending force[J]. Transactions of Japan Society of Mechanical Engineers C, 2003, 127(6): 1191-1197.

[24] YOKOYAMA T, OLSSON M, IZUMI S, et al. Investigation into self-loosening behavior of bolted joint subjected to rotational loading[J]. Engineering Failure Analysis, 2012, 23: 35-43. DOI: 10.1016/j.engfailanal.2012.01.010.

(编辑 武晓英)