行星齿轮式HEV动力耦合器的设计分析

2017-11-01杨章林

杨章林

滁州职业技术学院汽车工程系,滁州,239000

行星齿轮式HEV动力耦合器的设计分析

杨章林

滁州职业技术学院汽车工程系,滁州,239000

为实现混合动力汽车(HEV)的动力可靠耦合,以家用车为模型,利用行星齿轮系统的特点设计了一款结构简单,且易于装配并能实现具体工作要求的动力耦合器。采用Solidworks软件对耦合器的主要零部件进行建模和装配,运用ANSYS软件分析行星齿轮与齿圈接触面的静应力,从理论上证明该设计的可行性,为结构的进一步优化提供了基础。

行星齿轮;Solidworks;ANSYS;动力耦合器;HEV

目前混合动力汽车的动力耦合系统比较多[1],其中行星齿轮系统的优点决定了其应用的广泛性。典型的例子是以输入式功率流构型为主的丰田普锐斯[2]。这种耦合装置工作可靠,但是,为了兼顾无级变速和HEV工作的需求,结构复杂,对装配的要求较高,成本也高昂。本文结合行星齿轮机构的特点,提出了一种结构简单、容易装配的耦合装置。

1 系统原理方案

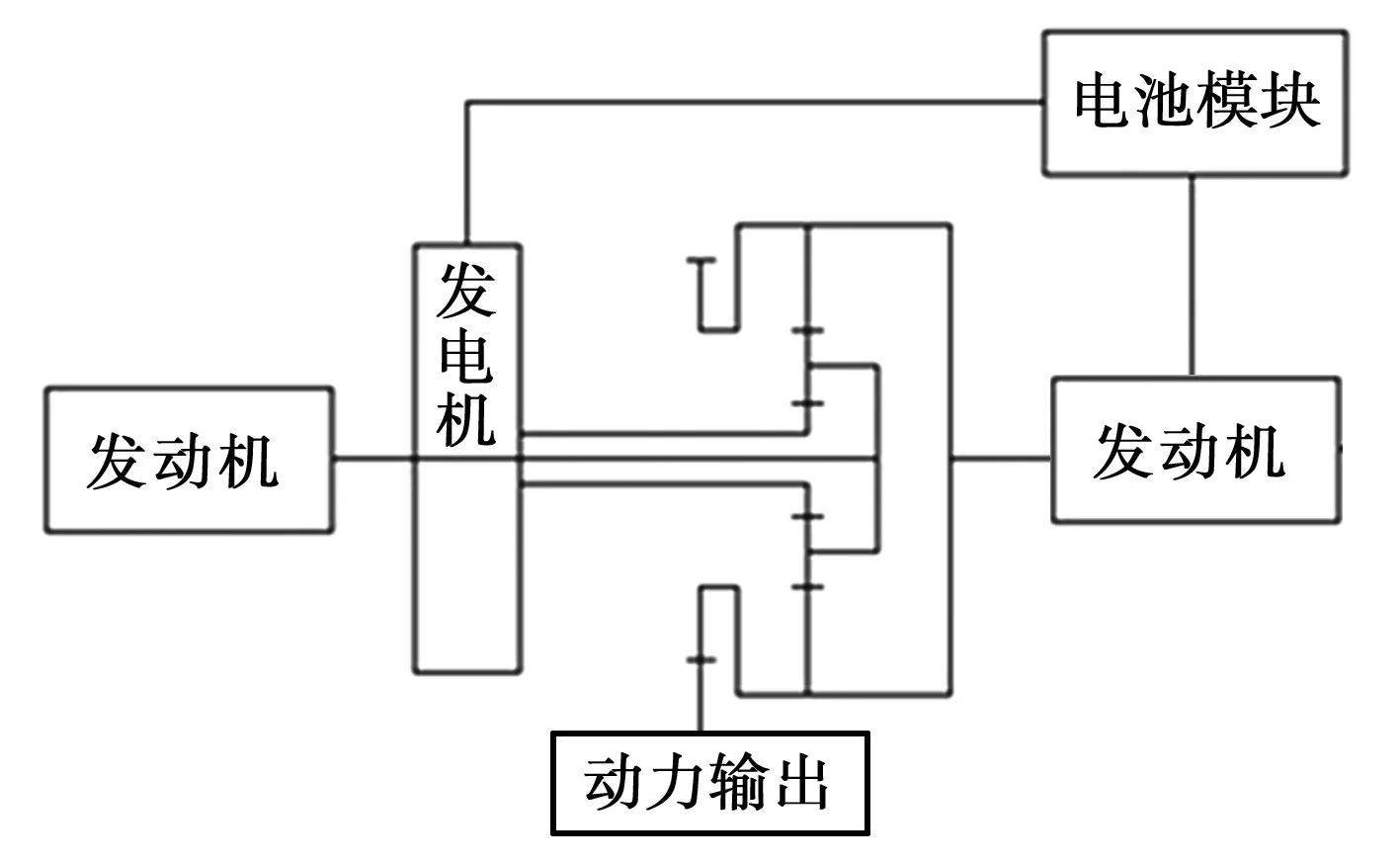

在不同的工况下,需要将多种动能源进行组合,同时需要考虑转矩、功率的分配等因素,由于汽车行驶时需求的动力不一样,可能是单独动力,也可能需要不同动力的组合,这就需要一个专门的系统来根据实际需要进行控制,即动力耦合系统。根据车辆实际行驶需要分析,电动机大扭矩的特点可以在车辆起步、爬坡阶段提供大扭矩输出,在选择其结构时要考虑电动机动力的直接输入性,也就是不经过速度和扭矩的变化,这样可以降低能量的损耗。发电机作为负载,应当尽量将消耗的功率降到最低,因此需要将发电机接到一个高速输出端。发动机接入端应当直接与发电机相配合的齿轮端口,以给发电机提供发电能源,如图1所示[3]。图中太阳轮与发电机连接,齿圈与电动机相连接,发动机的输出连接行星架。

为便于整体布局,齿圈一侧为动力输出,同侧连接电动机,另一侧穿入行星架轴和太阳轮齿轮轴。同时,将其设计在太阳轮轴上,通过一组齿轮将动力传出,与发电机相连。另外,当车辆减速或滑行时发电机也应当处于发电状态,考虑车辆动力总成的完整综合化,所选行星齿轮组应当结构简洁并且易于加工装配,尽量减少齿轮组的对数,降低整体体积与质量,提高燃油利用率,以更好地达到节能的目的。

图1 系统原理简图

2 参数设定

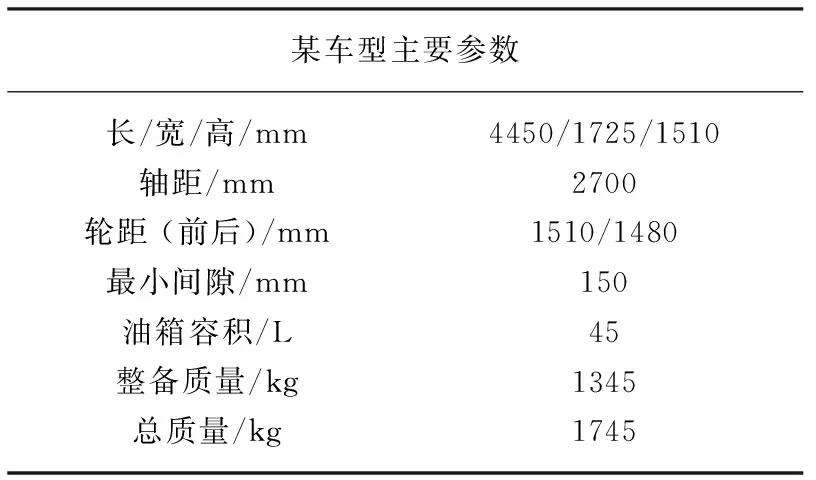

以某款车型的参数为例分析[4],结合图1进行相关计算,参数如表1所示。

表1 车型平台参数表

车型参数选择后,根据图1对其他三端的动力源参数进行匹配。其中电动机的选择需要考虑三个方面的功率计算。

2.1 电动机选择

(1)起步功率(Pu)。结合车辆运行的工况,在起步阶段需要单独使用电动机,主要利用此时电动机产生的大扭矩。单独驱动功率计算如式(i)[5]:

(i)

(2)爬坡时所需功率(Pi) 。在混合动力汽车爬坡工况下,车辆所需求的整体扭矩最大,故要选择相应在的功率。爬坡时功率计算如式(ii)[6]:

(ii)

(3)若是加速行驶状态纯电机输出,所需要的功率(Pa) ,可用式(iii)计算:

(iii)

其中,ηT为动力系统传动的效率,可取0.90~0.92,m为整车质量(kg),g为重力加速度(m/s2),f为滚动阻力系数,vmax为最高车速(km/h),CD为空气阻力系数,A为车辆迎风面积(m2)。通过计算[7],在以上三个功率中选取最大的来确定额定功率,结合具体数值,最后选择额定功率为50 KW。参照实际情况,最终电动机选择永磁电机,Tmax为400 N·M。

2.2 选配发电机与发动机

在混合动力汽车上,发动机的选择可以考虑汽油机或者柴油机,结合前面的整车参数,这里可以选择电控技术比较成熟的汽油机,同时在性能和排放方面也满足具体的要求。按本文制定的方案,发动机起到带动发电机发电并配合电动机提供功率的作用,因此,发动机应当能满足发电机发电所需的转速,目前普遍选择的汽油机Pmax为72 KW,Tmax为142 NM。根据需要,选择nmax为10 000 rpm的发电机。

2.3 齿轮参数与校核

根据图1,可以确定发动机与发电机之间经过两次加、减速,以及行星齿轮系的加速与一级减速齿轮组的减速,运用动力学计算公式可以计算出行星齿轮动力耦合器的各个齿轮的参数。互相啮合的齿轮副模数为2.5,压力角为20°,同时得到中心太阳轮齿数为30,齿圈齿数为78,行星轮齿数为23。并且对参与啮合的主要齿轮进行强度包括接触疲劳强度、弯曲疲劳强度等校核,为后面的建模提供服务。其中,通过计算可以获得主要啮合齿轮的齿根所受的弯曲应力σω=255 Mpa。

3 建模与分析

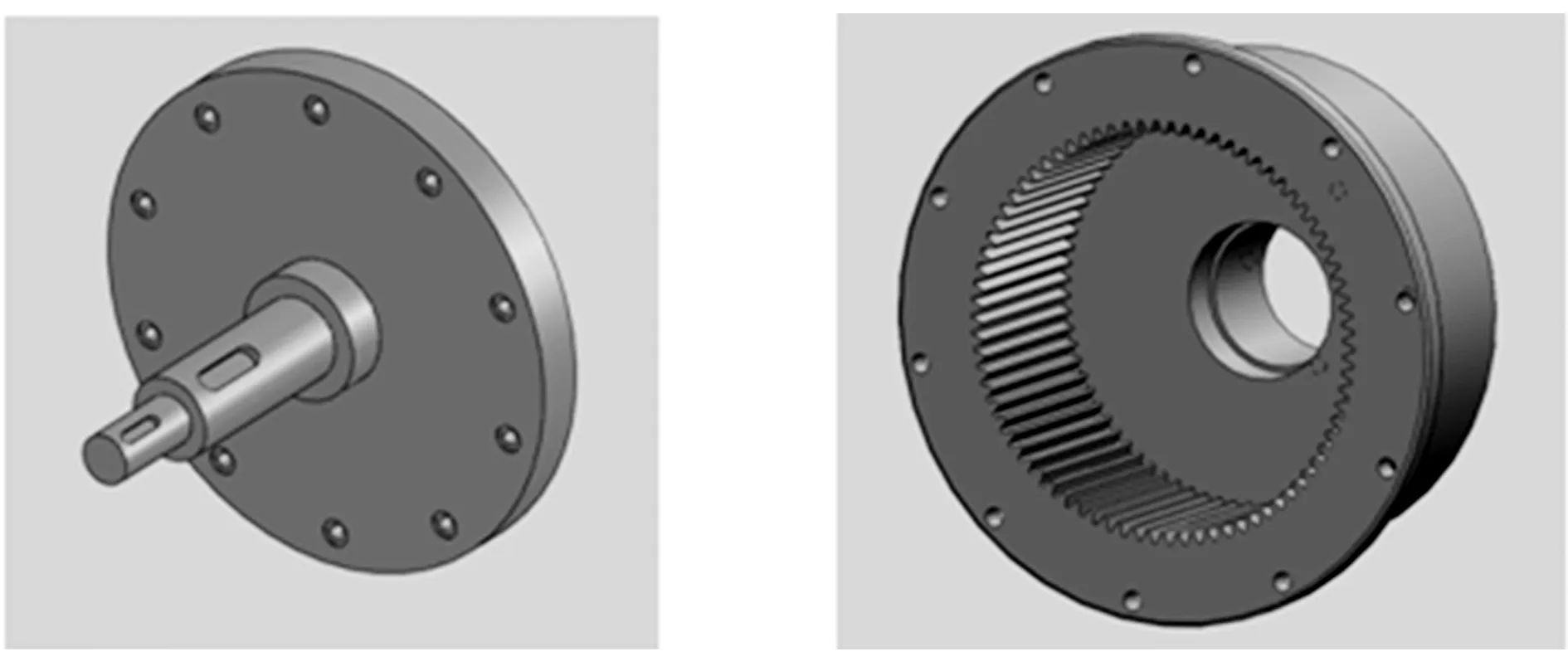

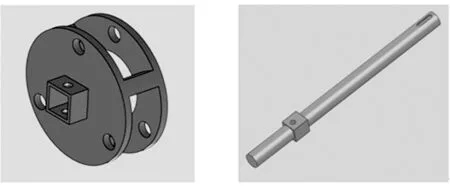

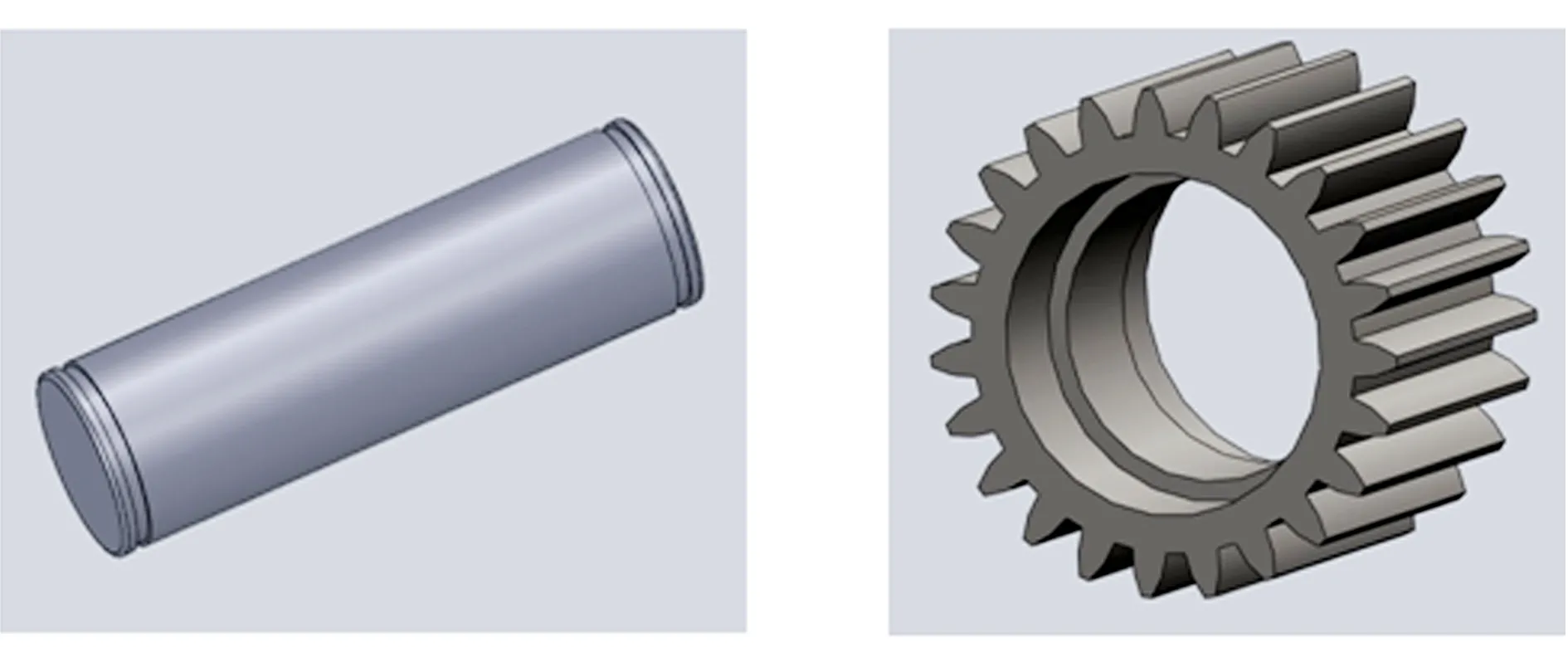

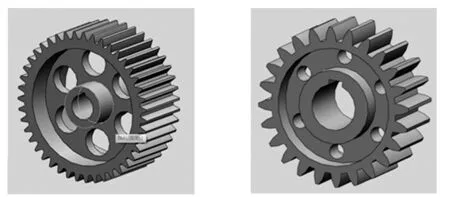

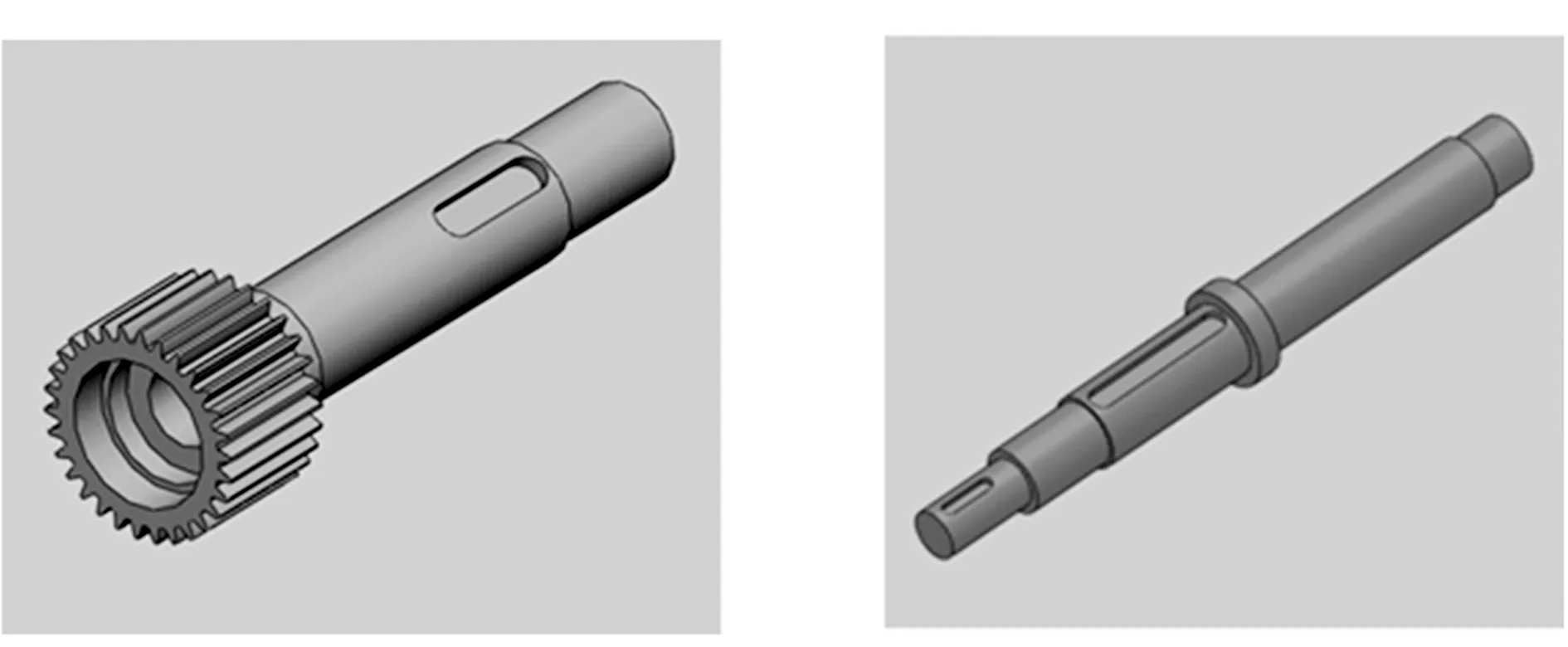

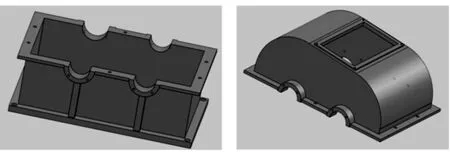

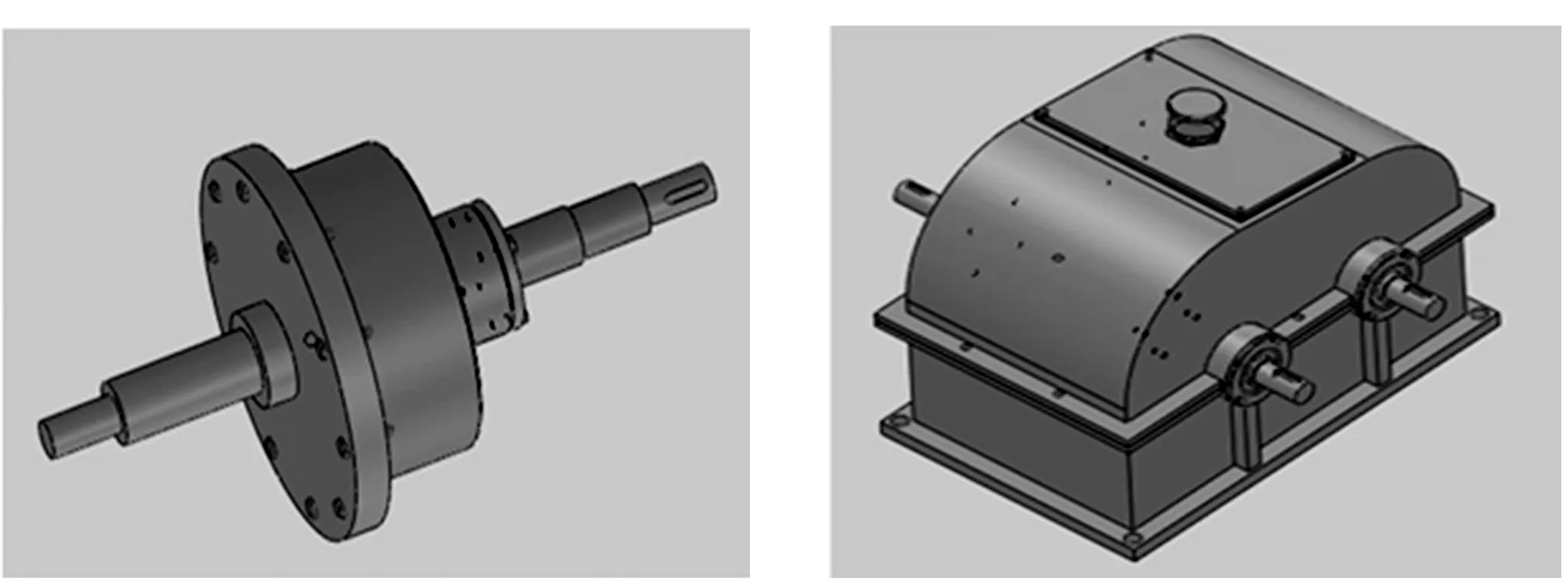

通过计算和参数的选择,可以利用SolidWorks软件建立HEV动力耦合器零件部的三维模型。HEV汽车行星齿轮式动力耦合器内部主要有行星齿轮机构、一级减速齿轮组,外部通过箱体和箱盖等零部件组合而成,具体的结构如图2~7所示。结合各个部件对动力耦合器进行装配,结果如图8所示。

图2 端盖与齿圈

图3 行星架盘和行星架中轴

图4 行星齿轮与行星轴

图5 齿轮副(减速)

图6 太阳齿轮轴和减速级轴

图7 箱体和箱盖

图8 耦合系统装配图

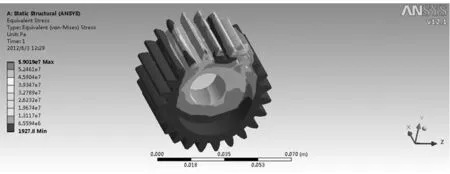

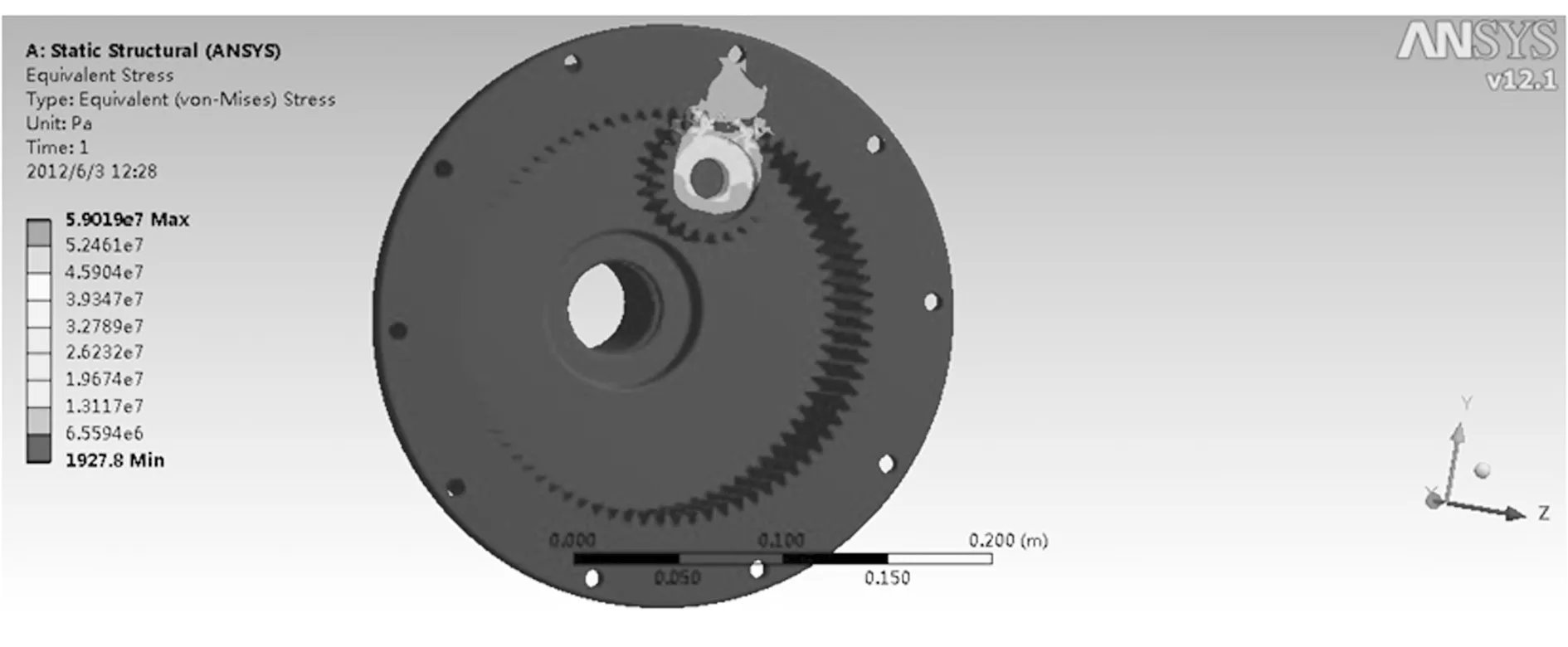

ANSYS Workbench与Solidworks之间有良好的数据接口,把在Solidworks软件中建立的三维模型导入Workbench软件中进行分析[8]。行星齿轮机构是动力耦合器中的重要部件,利用ANSYS Workbench对行星齿轮与齿圈接触面进行简单的静应力分析,可得到两者接触面在最大工作载荷时的应力分布。由于行星齿轮系的行星齿轮与齿圈这一对齿轮副在工作中受所载荷较大,情况复杂,它的强度对于耦合器的正常工作影响很大,所以要对它进行静应力分析。

在齿轮工作时,需要考虑分布在工作面上的约束力。通过对其受到的全约束进行分析可知,圆周力可以分解产生剪应力和径向力,这两种力作用在齿轮上,可以使齿轮形成正压力;通过对正压力计算分析可知,在正压力下产生的压应力要远远小于圆周力产生的弯曲应力。因此,对它产生的影响可以忽略,即只考虑圆周力下出现的弯曲应力即可。

按照具体的要求和计算结果,输入起步时电动机的最大扭矩,数值为400 N·m。已知行星齿轮为三个均布,因此选取一个进行分析,则加载到一对齿轮副接触面上的扭矩为400/3(N·m)。利用ANSYS软件,直观显示出所选取分析的零部件的应力分布云图,如图9、10所示。

图9 齿轮应力分布云图

通过软件分析,发现参与啮合的齿轮副中,齿根处要求最高,因为在齿根处有最大应力出现,它的最大值达到5.9×107Pa,把这个值与前面计算的齿根所受的弯曲应力进行比较,它远小于齿根弯曲许用应力255Mpa。齿轮副在最大扭矩下处于正常工作范围之内,设计的齿轮强度是满足要求的,并且有一定的富余,可以进一步优化。同理,动力耦合器的其余零部件也可用同样的方法进行静应力分析与优化。

图10 整体应力分布云图

4 结束语

根据行星齿轮系统的特点,以家用车型为例,设计了简单可行的动力耦合系统,建立了系统原理图,此系统图与汽车行驶过程中对动力的要求相适应。通过相关计算得出主要齿轮部件的参数,利用solidworks实体造型软件对耦合器进行建模,形象直观地把动力耦合器零部件展现出来。并且运用ANSYS软件对系统的性能进行了分析,对行星齿轮与齿圈接触面进行了静应力分析,得到了两者接触面在最大工作载荷时的应力分布,最终证明该行星齿轮式动力耦合器的设计能满足要求。同时,针对系统中其他部分的齿轮副接触应力分析,也可以采用同样的方法。

[1]高建平,何洪文,孙逢春.混合动力电动汽车机电耦合系统归类分析[J].北京理工大学学报,2008,28(3):197-201

[2]孙远涛,张金柱,王云龙,等.丰田普锐斯典型工况测试及控制策略分析[J].交通科技与经济,2014(5):114-118

[3]李斌,孙涛,宋轶民,等.多排行星齿轮动力耦合器的构型综合方法[J].天津大学学报:自然科学与工程技术版,2014(09):35-45

[4]张仲良,钱正纵,陈杰.城市客车并联液压混合动力系统参数匹配[J].中国公路学报,2013(03):176-182

[5]倪光正.现代电动汽车、混合动力电动汽车和燃料电池车:基本原理、理论和设计[M].2版.北京:机械工业出版社,2010:16-22

[6]舒红,秦大同,杨为.混合动力汽车动力传动系参数设计[J].农业机械学报,2002,33(1):19-22

[7]曾小华,王继新.混合动力耦合系统构型与耦合装置分析设计方法[M].北京:北京理工大学出版社,2015:27-33

[8]陈永当,任慧娟,武欣竹.基于Solidworks Simulation的有限元分析法[J].CAD/CAM与制造业信息化,2011(9):49-51

10.3969/j.issn.1673-2006.2017.08.028

U469.7

A

1673-2006(2017)08-0112-03

2017-03-15

滁州职业技术学院院级规划课题项目“混合动力汽车动力耦合器的研究”(YJY-2016-08)。

杨章林(1982-),安徽桐城人,硕士,讲师,研究方向:机械设计。

(责任编辑汪材印)