关于重型载货汽车防冻液渗漏问题的分析与改进

2017-09-21孙文涛孙珂

孙文涛,孙珂

关于重型载货汽车防冻液渗漏问题的分析与改进

孙文涛,孙珂

(陕西重型汽车有限公司,陕西 西安 710200)

车辆防冻液渗漏是汽车动力系统中最常见的故障之一,动力系统相对比较复杂,防冻液渗漏原因较多。文章针对重型载货汽车防冻液渗漏问题,分析了影响重型载货汽车防冻液渗漏的主要原因,针对主要原因提出了解决措施,有效地解决了重型载货汽车防冻液渗漏问题,提升产品市场客户满意度。

动力;防冻液;渗漏

CLC NO.: U472 Document Code: A Article ID: 1671-7988 (2017)16-204-03

引言

随着汽车发动机技术的发展,发动机结构和材料不断进步,发动机对冷却系统的要求更高,客户对产品车的性能要求也在不断提升。而在实际车辆运行过程中,车辆防冻液渗漏问题一直存在,因此,解决车辆防冻液渗漏问题,成为十分迫切的事情。

本文从实际案例过程出发,分析了重型载货汽车防冻液渗漏的主要原因,针对主要原因提出了相应的解决措施,并将结果应用于实际生产过程中进行验证,有效地解决了重型载货汽车防冻液渗漏问题,提升了车辆动力系统的稳定性。

1 现状描述

2016年1月,接售后市场反馈,新车在接车点出现发动机上下水管处和暖风水管处批量管路防冻液渗漏问题。该问题前期在市场上也多次反馈,且装配下线车辆也存在该问题,属于长期存在的共性问题。该问题已造成装配后的大量返工,引起市场顾客的强烈不满,需要对此问题重点分析改进。

2 原因分析

2.1 现状分析

2016年3月,对某企业装配下线车辆防冻液渗漏情况进行统计,统计数据如表1。

表1 车辆防冻液渗漏情况统计表

根据统计结果,下线车辆防冻液渗漏率为15.53%,确实存在防冻液渗漏情况。

2.2 关键原因分析

对下线的798辆防冻液渗漏车辆,按照渗漏部位做出频数分类表及排列图。由排列图可知,发动机上、下水管处防冻液渗漏占比87.97%,是造成车辆防冻液渗漏的主要原因。

表2 防冻液渗漏部位频数分类表

图1 车辆防冻液渗漏部位排列图

通过对发动机上、下水管处防冻液渗漏原因进行分析,做出关联图如图2所示,确定了末端因素,主要为:

(1)设计因素:发动机上下水管口表面粗糙度设计不当、B型卡设计不符合力矩要求;

(2)零部件因素:散热器水管口尺寸与图纸不符;

(3)装配因素:装配工艺不完善,员工培训不够。

图2 车辆防冻液渗漏关联图

2.2.1 发动机上下水管口表面粗糙度设计不当

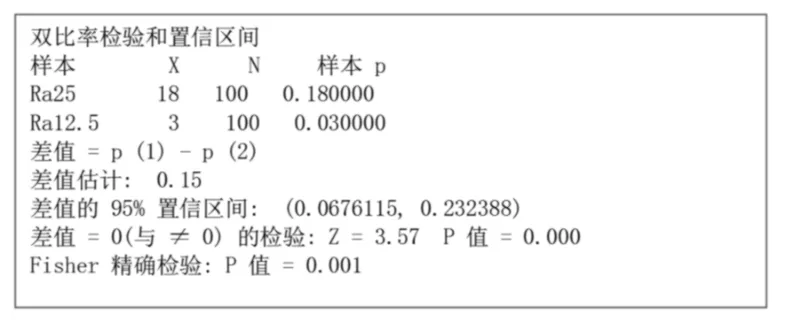

对发动机上、下水管表面粗糙度进行检查,现场水管口表面粗糙度两个厂家两种状态,一种表面粗糙度为Ra25,另一种表面粗糙度为Ra12.5,设计对水管口粗糙度无要求。为了确定两种水管口粗糙度对防冻液渗漏情况有无影响,各自选取100个粗糙度分别为Ra25和Ra12.5的水管进行装配,统计分析情况如表3所示:

由跟踪结果可知:P值=0.001<0.05,存在明显差异。可以确定发动机水管口表面粗糙度设计不当是导致车辆防冻液渗漏的一个主要因素。

表3 双比率检验

2.2.2 B型卡箍无法满足装配力矩要求

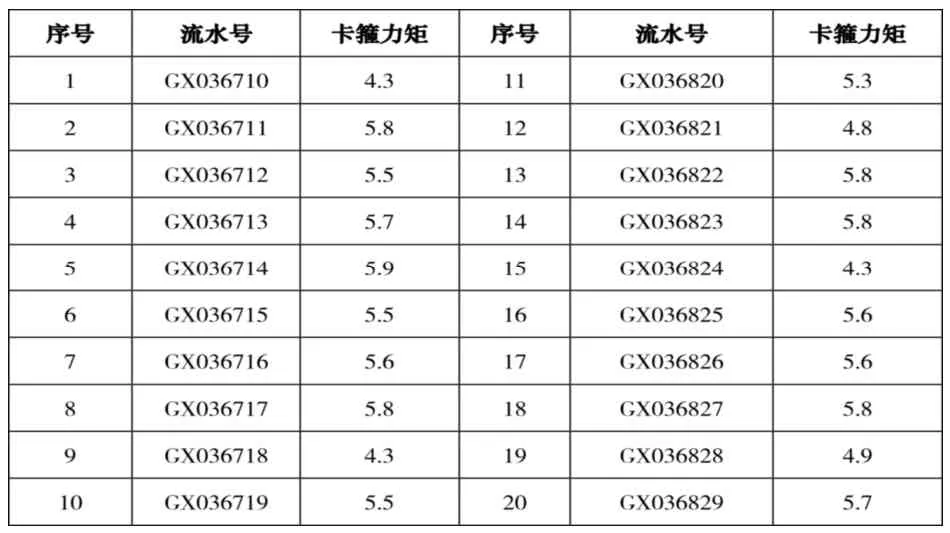

发动机上水管、下水管等系统装配卡箍均为B型卡箍。B型卡箍装配过程中,若力矩过小,会导致接触间隙大,密封性差,车辆防冻液渗漏;若力矩过大,存在过应力,导致应力松弛,造成卡箍损坏。且车辆在低温环境下,胶管与散热器水管收缩性不同,B型卡箍无法满足密封要求。对B型卡箍装配下线后的卡箍装配力矩进行抽样,测量如表4所示,存在卡箍装配力矩不满足设计要求的情况。由此B型卡箍无法100%满足卡箍装配力矩要求是防冻液渗漏的主要原因。

表4 下线车辆力矩检测数据

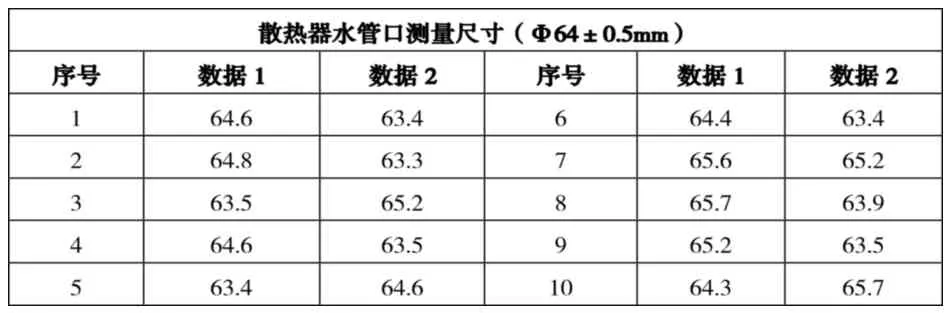

2.2.3 散热器水管口尺寸与图纸不符

对送线散热器出水管进行抽查,发现散热器出水管管子外壁存在平台,外缘严重失圆,对其外径尺寸进行测量,数据如表5所示:测量结果显示,散热器水管口尺寸与图纸要求(要求Φ64±0.5mm),严重不符。零部件一致性差较差,不能满足密封性要求。因此为造成车辆防冻液渗漏的主要原因。

表5 装配现场散热器水管口尺寸测量数据

2.2.4 装配工艺不完善

对总装线装配工艺进行在线检查,作业指导书中对水管插接深度及卡箍装配位置无明确要求,导致装配过程中对水管插接深度及卡箍装配位置无指导性,易出现装配歪斜及装配不到位现象。由此,装配工艺不完善是造成车辆防冻液渗漏的主要原因。

2.2.5 操作人员技能培训不够

对员工培训情况进行了检查, 查看培训记录:操作人员质量意识培训,理论成绩,均符合培训标准要求,技能培训不够不是主要原因。

3 改进措施

根据上述分析,发动机水管表面粗糙度设计不当、B型卡箍无法满足力矩要求、散热器水管口与图纸不符、装配工艺不完善是造成车辆防冻液渗漏的主要原因。

3.1 发动机水管口表面粗糙度优化

设计明确增加管口表面粗糙度,管口粗糙度由原来的无要求改为粗糙度为Ra12.5。

图3 管口表面粗糙度设计更改

3.2 更换卡箍类型

将冷却系统B型卡箍更改为力矩补偿卡箍,力矩补偿卡箍能根据温度和压力的变化,提供360度全方位的密封补偿效果,从而有效的锁紧软管连接处,以防止防冻液渗漏。

对力矩补偿卡箍进行试装验证,并对装配卡箍力矩进行记录,如下表6所示,卡箍装配力矩均在设计要求范围内。

表6 装配力矩补偿卡箍后力矩测量数据

表7 散热器水管抽查数据

3.3 提高散热器管口一致性

对水管一致性问题反馈供方要求供方整改,供方对主销车型的15种散热器出水管均更改工艺,采用直管焊接接头,以保证管口圆度。对更改后装配现场散热器水管状态进行抽查,数据如表7所示,均与图纸尺寸一致。

3.4 完善装配作业指导书

装配作业指导书增加水管插接深度及卡箍装配位置,要求水管插入深度在(30-40)mm,卡箍边缘至胶管边缘(5-6)mm,按要求对装配人员进行培训。后期设计增加胶管卡箍装配线如图4所示,在车辆装配过程中将卡箍装配在标线范围内,经对装配效果进行检查,装配现场水管插接深度及卡箍装配位置均在要求范围内。

图4 增加卡箍装配线

4 验证效果

改进后对装配下线车辆防冻液渗漏情况进行检查,统计数据如下表8所示,车辆防冻液渗漏率由15.53%降低至2.58%。验证效果理想,验证改进方案有效。

表8 改进后装配下线车辆防冻液渗漏情况统计

5 结论

通过对车辆防冻液渗漏问题的分析,明确了影响车辆防冻液渗漏的相关因素,并对相关因素进行逐一分析确认,最终确定了影响车辆防冻液渗漏的主要原因,并针对主要原因制定相应的改进措施。最终通过对下线车辆防冻液渗漏情况的统计,车辆防冻液渗漏率由15.53%降低至2.58%,验证了在改进方面的有效性,同时有效地降低了顾客抱怨,提升产品车品牌形象。该文所用的问题解决方法对类似问题解决具有一定借鉴作用。

[1] 小云魁.汽车故障诊断学[M].北京理工大学出版社,2014.

Analysis and improvement on the leakage of antifreeze liquid for heavy load truck

Sun Wentao, Sun Ke

( Shaanxi heavy automobile co. LTD, Shaanxi Xi'an 710200 )

Vehicles antifreeze leaking is one of the most common faults in automotive power systems. The power system is relatively complicated. There are many reasons for the completion of vehicle antifreeze leakage. This article deals with the problem of antifreeze leakage in heavy motor truck, analysis of the main causes of leakage of antifreeze in heavy motor truck, and the main reasons for the proposed measures to effectively solve the problem of vehicle antifreeze leakage, and improve the product market customer satisfaction.

power system; antifreeze; leakage

U472

A

1671-7988 (2017)16-204-03

10.16638 /j.cnki.1671-7988.2017.16.072

孙文涛,就职于陕西重型汽车有限公司汽车总装配厂。