热成形B1500HS硼钢与DP780双相钢点焊焊接性及仿真分析

2017-09-05杜汉斌刘成杰王武荣韦习成

杜汉斌 刘成杰 王武荣 韦习成

(1.浙江吉利汽车研究院有限公司,浙江杭州 311228;2.上海大学材料科学与工程学院,上海 200072)

热成形B1500HS硼钢与DP780双相钢点焊焊接性及仿真分析

杜汉斌1刘成杰2王武荣2韦习成2

(1.浙江吉利汽车研究院有限公司,浙江杭州 311228;2.上海大学材料科学与工程学院,上海 200072)

以热成形B1500HS钢和DP780双相钢电阻点焊为研究对象,通过对焊点的熔核特征、热影响区微观组织以及焊接缺陷的分析,对焊接接头的焊接性能进行评价。同时,结合Sorpas软件建立点焊数值模型,对点焊过程进行了仿真分析,再现了点焊的熔核形成过程、焊接温度场分布以及焊接后焊点特征。研究表明,板材的接触电阻和焊接电流密度分布影响焊核的形成;热影响区主要由于焊接热循环中峰值温度不同,形成不同的微观组织结构;焊接缺陷的形成主要是由焊接飞溅影响所致。

热成形钢 双相钢 电阻点焊 数值模拟 焊接性能

焊接性是指金属材料在一定的焊接工艺下,焊接成符合设计要求、满足使用构件要求的难易程度[1]。焊接性能包括两方面的内容:一是结合性能,即是金属材料在一定的焊接工艺下,形成焊接缺陷的敏感性;二是使用性能,即金属材料在一定焊接工艺条件下其焊接接头对使用要求的适应性[2]。在汽车白车身上,超高强度钢因为防撞击变形好且能量吸收率高,常被用于汽车的某些关键部位以提高车体的防撞性和安全性[3]。如汽车B柱内板加强板构件,需要将0.8 mm厚的低碳钢板支架及多块1.5 mm厚的低碳钢螺母板采用电阻点焊方法焊到2.0 mm厚的热成形钢板上,这就要求超高强度钢具有良好异种材料的点焊连接性能[4]。

目前国内外文献对热成形钢板、双相钢的电阻点焊焊接性能做了大量研究[5- 8],均表明采用合理的点焊工艺后熔核区结合良好,焊点拉剪强度满足实际生产要求。但由于点焊熔核的形成过程极其短暂,焊接过程中温度场的分布以及焊接时温度、电流、电压、应力、应变在整个焊接过程的动态变化,其观测非常困难。随着汽车轻量化要求不断深入和汽车市场竞争的加剧,促使企业不断尝试使用新的材料和追求缩短产品开发周期。采用数值模拟的方法来模拟超高强度热成形钢板的点焊过程,可灵活地对点焊过程中的各种因素进行综合研究和分析,从而大大降低成本,缩短产品研发周期,还可为电阻点焊研究提供有效的理论分析手段,预测焊接结果,进而指导实际生产[9]。

基于以上研究现状,本文以热成形B1500HS钢和DP780双相钢点焊接头为研究对象,通过实测焊接熔核、分析焊接热影响区以及观测焊接缺陷,然后使用Sorpas软件建立数值计算模型,对热成形B1500HS钢和DP780双相钢的点焊过程进行数值仿真,再现了点焊的熔核过程、焊接温度场分布以及焊接前后相关参数特征,并对焊核形成过程、热影响区组织差异和焊接缺陷的形成原因进行分析。

1 试验材料与方法

试验材料为1.2 mm厚冷轧DP780钢板和1.6 mm厚22MnB5高硼钢,其化学成分如表1所示。DP780钢的显微组织如图1(a)所示,为典型的铁素体加马氏体双相钢结构[10]。22MnB5钢板材经过压力淬火加工后,其组织为板条马氏体,分布均匀,如图1(b)所示,抗拉强度达到1 542 MPa。

表1 钢板的化学成分(质量分数)

图1 DP780钢母材(a)和压力淬火后22MnB5钢(b)的显微组织

使用AC型电阻点焊机焊接板材,交流电频率为50 Hz,焊枪从顶部电极施加压力进行焊接;电极材料为CuCrZr,其端面直径为6 mm。焊接参数为电极压力3.5 kN,焊接电流10.5 kA,焊接时间16 cyc。焊接试样制作方法为:从焊接接头中心垂直切开,然后放入酚醛胶粉末,加热到150 ℃,加压10 min;之后进行机械抛光,用砂纸打磨到04号,再用W3.5金刚石悬浮液抛光,最后在4%硝酸酒精腐蚀液中蚀刻约10 s。采用光学显微镜(OM)、SEM和EDS观察腐蚀样品的横截面显微组织。

2 结果与讨论

2.1 点焊接头熔核过程

图2 实测熔核(a)和模拟熔核(b)焊点对比

由于点焊过程的瞬时性和熔核形成过程的不可见性,欲直接测量熔核过程中的温度等相关参数是十分困难的,于是采用数值模拟方法来研究点焊的熔核过程很有必要。从图3中可以看出,随着通电开始,两侧板材温度都随着焊接时间的延长而不断升高,在第一脉冲通电时间结束时,均达到温度的最高,值分别为2 633.2和2 615.4 ℃;随着冷却两个周波,两侧试样温度均持续下降;随着第二个脉冲焊接电流到来,板材温度几乎达到动态平衡,此时熔核不断变大,直到通电结束;最后随着电极压力的保持,温度不断下降,最终形成焊核。从图3中也可测出:熔核中心区从室温加热到熔点过程中,加热速度达到约8 500 ℃/s,从金属熔化再加热到最高温度区间,加热速度达到约1 500 ℃/s。从这些数据看出:点焊加热速度非常快,快速加热往往会引起材料奥氏体化过程的不均匀,从而影响最终熔核区的凝固组织及热影响区相变组织的不均匀性。

a)B1500HS侧 b)DP780侧

从图4可以看出,板材- 板材的接触电阻峰值为1 627.3 Ω,远大于板材- 电极的接触电阻峰值,这是由于前者接触表面上凹凸不平及不良导体(表面氧化膜、油、锈以及吸附气体层等)的存在所致。电极和板材是两种不同材料,电极采用的是Cr- Zr- Cu材料,其硬度值远小于双相钢和热成型钢板材,因此当电极和板材在一定的压力作用下接触时,相互贴合得更好,其接触面积要远大于板材与板材之间的接触面积。此外有研究表明,异种金属材料相接触,其接触电阻值取决于较软的材料。由前面的数据可知,Cr- Zr- Cu材料的电阻率要远小于板材的电阻率,因此板材- 板材的接触电阻峰值要远大于板材- 电极的接触电阻峰值。对比图4(b)、4(c)可以看出,电极与焊件B1500HS钢的接触电阻为115.7 Ω,大于电极与DP780钢的接触电阻80.4 Ω;且B1500HS钢的接触电阻均大于DP780钢的,从而解释了图2(a)中B1500HS与DP780异种钢焊接过程中不对称熔核的形成。

a)焊件与焊件接触面 b)电极与焊件B1500HS钢接触面 c)电极与焊件DP780钢接触面

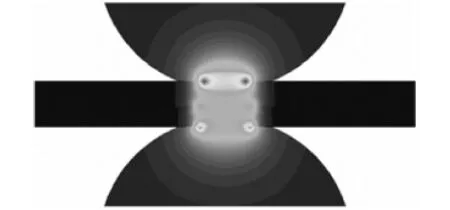

图5 数值模拟点焊过程中电流场的分布

熔核的形成与电流密度分布及散热条件有关。点焊时焊接电流通过搭接的两焊件,由于边缘效应,电极下的电流场将呈双鼓形。在以电极直径d为直径的焊件金属圆柱体内,电流并非均匀分布。图5为Sorpas软件模拟点焊过程中电流场的分布特点,可见焊接初始时在电极- 板材(B1500HS)、板材(B1500HS)- 板材(DP780)和电极- 板材(DP780)的接触面,由中心向外,电流密度逐渐增大。其中板材与板材的接触电阻最大,同时板材与电极的接触端由于电极冷却,在板材间贴合面的边缘处加热强度最大,因此首先出现塑性连接区,进而该处的金属随着温度的进一步升高最先开始熔化并形成熔核。

图6为DP780钢与B1500HS钢点焊熔核的微观组织。由图可知, 该点焊熔核由粗大的板条状马氏体、少量的铁素体和珠光体组成,呈现柱状晶形态。熔核区的组织主要由粗大的板条状马氏体组成,由于在熔核区沿电极作用方向的温度梯度最大,冷却速度较快,因此熔核区呈现出一定的柱状晶形态,并沿着热传导方向(垂直于板材结合面)分布。

图6 DP780钢/B1500HS钢点焊接头熔核区组织

2.2 点焊接头热影响区特征

有研究表明,点焊热影响区可被分为三个不同的子区域:上临界热影响区(upper- critical HAZ),其峰值温度在Ac3之上,使得母材组织在焊接热循环中转变成奥氏体相;下临界热影响区(inter- critical HAZ),其峰值温度介于Ac1~Ac3之间,在焊接热循环中该处组织转变成铁素体加奥氏体;临界热影响区(subcritical HAZ),其峰值温度低于Ac1,使得该处马氏体进行回火[12]。图7为Sorpas模拟获得的焊点周围瞬时温度分布情况。其温度从熔核区、热影响区到母材依次递降。在熔核区温度达1 500 ℃以上,母材完全奥氏体化,快冷后形成板条马氏体组织。在热影响区其峰值温度在550~1 250 ℃之间,导致该区域组织成梯度分布,如上所述主要划分为三个不同区域。

图7 焊点温度分布

图8为点焊接头热影响区的微观组织,与熔核区柱状晶形态不同,其主要由较为细小的板条马氏体组成。图8(a)、图8(b)为点焊热影响区全貌,可以看出从母材、热影响区(HAZ)到焊核,组织极不均匀,并呈梯度分布。根据组织特征,可将其划分为临界热影响区、细晶热影响区和粗晶热影响区。图8(c)、图8(f)为粗晶热影响区形貌,靠近熔核,该区母材在焊接热循环中温度可达1 000 ℃以上(见图7),处于过热状态,奥氏体晶粒长大较充分,冷却后形成粗大的马氏体和铁素体。不同的是,DP780侧晶粒比B1500HS侧晶粒更为粗大。细晶热影响区的最高温度处于Ac1~Ac3之间,焊接过程中的热量足够使热影响区的组织转变成为单相奥氏体组织。但由于未达到奥氏体晶粒显著长大所需要的温度,故在点焊过程中,细晶区的奥氏体晶粒来不及长大,在点焊结束后,奥氏体晶粒快速冷却至Ms点以下,通过共格切变形成大量细小的板条状马氏体,如图8(d)和图8(g)所示。临界热影响区靠近母材,该区主要为母材中的马氏体受热发生回火转变,形成回火马氏体,使得该区微观组织比母材更细小,同时发生软化,成为焊点最易开裂位置。此外,B1500HS侧比DP780侧的回火马氏体含量更多(见图8(e)、图8(h)),这是由于经过特殊热成形工艺处理的B1500HS钢,其显微组织几乎全部为马氏体。

2.3 点焊接头缺陷

在试验焊接工艺参数下,DP780/B1500HS电阻点焊过程中会发生飞溅(见图9(a))。由于B1500HS侧表面状况的原因,易造成电极与工件之间的接触电阻较大,在焊接时使得焊接热输入过大造成飞溅。有研究表明[13],飞溅产生时极易在焊接熔核内形成缩孔缺陷,严重影响到点焊质量和接头强度。图9(b)为DP780/B1500HS电阻点焊熔核中心缩孔的低倍形貌。通电结束后,DP780/B1500HS点焊接头温度迅速下降。此时,若熔核内部液态收缩和凝固收缩的总速率大于固态收缩,就很容易形成缩孔缺陷。点焊接头冷却相当快,且熔核又有塑性环的保护,此种情况下熔核中剩余的液态金属非常少。若此时电极压力不够大,液态金属在凝固前就不能对已形成的孔洞进行补充,于是熔核内就形成缩孔。

图9(c)为DP780/B1500HS点焊熔核内的裂纹缺陷。在点焊过程的热作用下,焊接接头发生变形,变形不均匀就会导致其应力场和应变场不均匀。在焊接过程中,熔核内金属熔化并受热膨胀,在电极和熔化金属附近温度较低的母材的影响下,熔核就会受压;凝固过程中温度降低,熔核必然会自发收缩而导致其受拉,这就直接导致熔核内裂纹的出现。因此,应该通过控制工艺参数及清理板材表面来消除飞溅缺陷。焊接电流越大,焊接时间越长,焊接热输入越大,焊点处加热速度就越快,越容易造成飞溅;而电极压力越小,电极与工件之间、工件与工件之间的接触面积越小,电极的散热作用越差,越容易产生飞溅。所以,为了避免内部飞溅的产生,在实际生产中应在保证焊接质量的前提下尽量适当地缩短焊接时间、减小焊接电流、增大电极压力。

图8 热影响区微观组织

图9 DP780/B1500HS点焊接头缺陷

3 结论

通过对热成形B1500HS钢和DP780双相钢进行电阻点焊,对其焊点的焊接性以及焊接过程的数值仿真进行了研究,结论如下:

(1)焊点熔核良好,其熔核区呈非对称状,这与异种钢焊接过程中接触电阻不同有关;同时对焊点熔核过程进行了仿真分析,表明其主要受到焊接时电流密度分布的影响。

(2)焊点的热影响区由于其在焊接热循环中加热峰值温度不同,导致焊接后微观组织的差异,并形成粗晶热影响区、细晶热影响区和临界热影响区的组织分布特点。

(3)焊点由于焊接过程中的飞溅造成补缩不够,导致缩孔缺陷;同时造成焊接残余应力集中,形成裂纹缺陷。

[1] 黄治军,刘吉斌,王靓. 汽车工业点焊的发展[J]. 钢铁研究,2012,40(5):60- 62.

[2] 叶平,沈剑平,王光耀,等. 汽车轻量化用高强度钢现状及其发展趋势[J]. 机械工程材料,2006,30(3):4- 7.

[3] BOEMAN R G, JOHNSON N L,BOEMAN R G, et al. Development of a cost competitive, composite intensive body- in- white [J].SAE Technical Paper,2002(1):1905- 2010.

[4] 李伟吾.电阻点焊在生产制造中的应用[J].装备制造技术,2014(2):219- 220.

[5] 李红雨,刘仁东,魏世同,等. 260BD冷轧烘烤硬化钢镀锌板点焊性能研究[J]. 上海金属,2016,38(1):20- 23.

[6] 熊威,王涛,刘仁东,等. 高碳当量TRIP钢点焊性能研究[J]. 上海金属,2016,38(2):22- 27.

[7] ZHANG H Q, WEI A J, QIU X M, et al. Microstructure and mechanical properties of resistance spot welded dissimilar thickness DP780/DP600 dual- phase steel joints[J].Mater Des,2014,54(2):443- 449.

[8] JABER H L, POURANVARI M, MARASHI S P H,et al. Dissimilar spot welding of dual phase steel/ferritic stainless steel: phase transformations[J].Science and Technology of Welding and Joining,2014,19(7):565- 571.

[9] ZHANG W Q. Industrial applications of computer simulation in resistance welding[J]. International Journal for the Joining of Materials,2003, 15 (3):9- 10.

[10]LIU C J, ZHENG X K, HE H Y, et al. Effect of work hardening on mechanical behavior of resistance spot welding joint during tension shear test[J].Materials & Design,2016,100(3):188- 197.

[11] Specimen dimensions and procedure for cross tension testing resistance spot and embossed projection welded joints: BS EN ISO 14272- 2001[S/OL]. [2015- 10- 05]. http://www.doc88.com/p-899110562593.html.

[12] POURANVARI M, MARASHI S P H. Critical review of automotive steels spot welding: process,structure and properties[J].Science and Technology of Welding and Joining,2013,18(5):361- 403.

[13] POURANVARI M, MARASHI S P H. Failure mode transition in AHSS resistance spot welds. Part I:Controlling factors[J].Materials Science and Engineering A,2011, 528(29/30):8337- 8343.

收修改稿日期:2016- 05- 31

Weldability and Numerical Study of the Resistance Spot Weld of Hot- formed B1500HS Boron Steel and DP780 Dual-Phase Steel

Du Hanbin1Liu Chengjie2Wang Wurong2Wei Xicheng2

(1. Geely Automobile Research Institute, Hangzhou Zhejiang 311228, China;2. School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

Based on the resistance spot welding of B1500HS hot- formed steel and DP780 dual- phase steel, the weldability of the welding joints was evaluated by analyzing the weld nugget features, microstructure of heat affected zone and weld defects, etc. Meanwhile, the numerical model of spot welding was established in combintion with a Sorpas software, and the spot weld nugget formation, welding temperature field distribution and characteristics of the joints after welding was reproduced by simulation analysis. The investigation suggested that the contact resistance of the sheet and the welding current density distribution in the welding process affected the weld nugget formation; the difference of HAZ microstructures was mainly infected by the peak temperature in welding thermal cycle; the formation of weld defects was mainly caused by the welding splash.

hot-formed steel,dual-phase steel,resistance spot weld,numerical simulation,weldability

国家自然科学基金(No.51475280)

杜汉斌,男,高级工程师,从事汽车安全与虚拟研究,Email:duhanbin@geely.com

王武荣,副教授,Email:wrwang@shu.edu.cn