一种管片运输车储气筒容积的计算方法

2017-09-03张建恒崔军祥

张建恒 崔军祥

ZHANG Jian-heng et al

郑州新大方重工科技有限公司 河南郑州 450064

一种管片运输车储气筒容积的计算方法

张建恒 崔军祥

ZHANG Jian-heng et al

郑州新大方重工科技有限公司 河南郑州 450064

介绍了一种用于运输隧道盾构管片的管片运输车空气制动系统工作原理,并对管片运输车所需要的储气筒容积进行了建模、计算,经实际产品运行验证,该系统制动性能优良,从未出现因储气筒压力不够导致制动失灵的现象。此计算方法为同类产品的设计提供了相关思路和参考。

管片运输车 空气制动系统 储气筒 容积 计算

1 前言

专用车辆尤其是改装、新制工程车辆所使用的刹车系统基本上都是空气制动系统,空气制动系统所选用的储气筒不仅需要保证车辆的刹车性能,还需保证其经济合理性。目前,我国关于空气制动系统储气筒的设计文献较少,大多是根据实践积累得到的设计经验,但是尚缺少必要的计算数据支持。笔者结合实际工作经验,以某管片运输车为例进行研究分析。

2 建模依据

根据《GB 12676-1999 汽车制动系统结构、性能和试验方》法中相关要求和规定,对于最高设计车速高于25 km/h的汽车及其连接的挂车,当空压机失效时,储气筒存储的高压空气必须保证连续全行程行车制动4次后,做第五次制动时仍能以规定的应急制动(驻车制动)将车辆停住,每次制动间隔为20~30 s。因此要求专用汽车的空气制动系统在一定时间内需要连续制动5次才为合格。

对于最高设计车速低于25 km/h的汽车及其连接的挂车,国家则没有专门规定,各生产制造企业自行制定标准,满足实际工作需要即可。

由于空气具有压缩性,温度压力和体积之间存在着一定关系,这种关系就是克拉伯龙方程,下面利用克拉伯龙方程进行建模计算。

克拉伯龙方程如下:

式中,P为气体的压强,Pa;V为气体的体积;m为气体的质量;M为气体的摩尔质量,m/M为摩尔数;R为气体普适恒量,R=8.31 J/mol;T为气体的温度,T =(t+273.15) K;t为需要计算部分的空气所处的外界大气温度。

为了便于计算,现将温度T看作是不变量,一定量的压缩空气发生等温过程,则P1·V1= P2·V2。

P1为一定量的空气在温度为T、体积为V1情况下的压强;V1为一定量的空气在温度为T、压强为P1情况下的体积;P2为一定量的空气在温度为T、体积为V2情况下的压强;V2为一定量的空气在温度为T、压强为P2情况下的体积。

3 管片运输车储气筒容积计算

3.1 管片运输车基本参数

某管片运输车如图1所示。车长为13 m,车宽为2.5 m,车辆整备质量为20 t,最大载质量为65 t,最大总质量为85 t,纵坡度为3%,横坡为2%。该车有5根车桥,每根车桥安装2件30寸的鼓式制动气室,其中第一、四、五桥是转向桥,安装的是单排鼓式制动气室,第二、三桥为驱动桥,安装的是双排鼓式制动气室,全行程均为45 mm,每个单排或者双排制动气室的行车腔容积均为1.065 L,继动阀到单排或者双排鼓式制动气室的管路行程均为2 m,内径为10 mm,双排鼓式制动气室的驻车腔容积为1.993 L,发动机安装的空压机排量为300 ml,空压机效率为50%,发动机怠速为800 r/min,下面计算该车空气制动系统储气筒容积。

图1 管片运输车

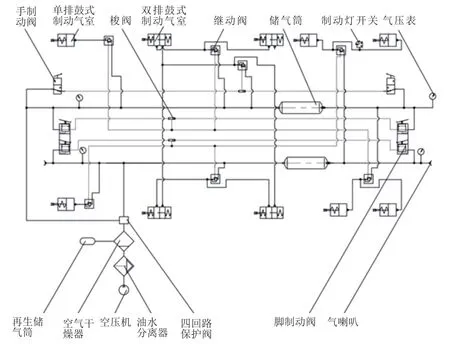

3.2 空气制动原理

管片运输车空气制动原理如图2所示。该车为双驾驶室运输车辆,每一头均可以实现对车辆的正常操作,且可以通过梭阀实现互锁,即一头驾驶室工作时另一头不起作用。根据原理图可以看出,一共有4个双排鼓式制动气室和6个单排鼓式制动气室,需要2个储气筒为管路提供压力能。

管片运输车空气制动工作原理如下:

需要行车制动时,踩下脚制动阀,所有车桥共10个制动气室全部起作用,此时高压空气通过脚制动阀的控制气路打开继动阀控制口(4口)的同时,主气路的高压空气从继动阀的1口进入,从2口出去到达单排或者双排鼓式制动气室的行车腔,行车腔的弹簧伸出,从而实现行车制动。

当行车制动结束时,松开脚制动阀,控制气路的高压空气从脚制动阀的排气口排向大气,行车腔的高压空气返回至继动阀3口,进而排到大气中,行车腔弹簧复位,解除行车制动。

当需要驻车制动时,向后扳动手制动阀的手柄,控制气路的高压空气从手制动阀的排气口排到大气中,第二、三桥上面的4个双排鼓式制动气室驻车腔的高压空气通过继动阀的3口排到大气中,驻车腔的弹簧伸出进而实现驻车制动。

当驻车制动结束时,向前扳动手制动阀的手柄,通过手制动阀控制气路的高压空气打开继动阀控制口(4口)的同时,主气路的高压空气从继动阀的1口进入,2口出去到达双排鼓式制动气室的驻车腔,驻车弹簧被压缩,解除驻车制动。

图2 管片运输车空气制动系统原理图

3.3 最高设计速度大于25 km/h的计算

若最高设计速度为空载40 km/h,为了计算简便,管路行程均计为2 m,内径均为10 mm,计算后每根管路容积为0.157 L,每行车制动一次单个制动气室所消耗的容积为1.065+0.157=1.22 L。

双排鼓式制动气室行车腔起作用的最低工作压力为0.2 MPa,考虑到行车制动失效时驻车制动起作用,且车辆在坡道上能够驻车制动,在坡道上行车制动性能必须达到驻车制动的效能,因此要求第五次行车制动后储气筒压力等于驻车腔弹簧的最低工作压力。根据产品说明书,双排鼓式制动气室驻车腔弹簧最低工作压力是0.55 MPa或0.6 MPa,故分别对其进行计算。

3.3.1 按照P5=0.55 MPa计算

假设所需储气筒容积为X L,一般储气筒初始压力为0.8 MPa,现规定第一次行车制动前,储气筒初始压力为P0,则P0=0.8 MPa;第一次行车制动后,第二次行车制动前储气筒压力变为P1;第二次行车制动后,第三次行车制动前储气筒压力变为P2;第三次行车制动后,第四次行车制动前储气筒压力变为P3;第四次行车制动后,第五次行车制动前储气筒压力变为P4;第五次行车制动后储气筒压力变为P5,则P5=0.55 MPa。

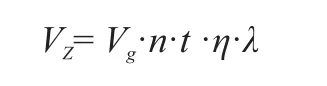

按照每次行车制动间隔20 s计算,输出压力为0.8 MPa时,根据公式:

式中,Vg为空压机排量(压力为0.1 MPa,自然吸气时活塞腔的容积)300 ml/r;n为发动机怠速,n=800 r/min;t为间隔时间,t=20 s;η为空压机效率,η=50%;λ为空压机输入压力与输出压力之比,λ=1/8。

可以计算得到,第一次行车制动后,第二次行车制动中,空压机往储气筒额外输送的空气体积VZ1=5 L。第二次行车制动后,第三次行车制动中,空压机往储气筒额外输送的空气体积VZ2=5 L。第三次行车制动后,第四次行车制动中,空压机往储气筒额外输送的空气体积VZ3=5 L。第四次行车制动后第五次行车制动中空压机往储气筒额外输送的空气体积VZ4=5 L。

根据克拉伯龙方程等温过程P1· V1= P2·V2,建立方程组如下:

公式变换之后得到:

将P0= 0.8,P5= 0.55带入公式,并建立矩阵方程

运用专业数学工程软件Maple建立矩阵方程,计算后X1= 87.559 L。

3.3.2 按照P5 = 0.6 MPa计算

如果双排鼓式制动气室驻车腔弹簧最低工作压力为0.6 MPa,则矩阵方程变为

运用专业数学工程软Maple建立矩阵方程,计算后得到X2= 121.438 L。

考虑到单排和双排鼓式制动气室由于相同型号的气室因主机的差异,零件的形状也存在差异,最终需通过实验确定双排鼓式制动气室驻车腔弹簧最低工作压力是0.55 MPa还是0.6MPa,确定过程较为麻烦。同时由于空压机输出到储气筒的压缩空气温度偏高,因此各型号的实际容积应该适当放大一点。由于计算的空压机效率有些偏低以及制动间隔时间按照20 s计算较为保守,综合考虑选用2个80 L储气筒。

3.4 最高设计速度低于25 km/h的计算

若最高设计速度为空载20 km/h,其他参数均不变,根据每台运输车辆的使用工况不同,对空气制动部分单位时间内所需要的制动次数由生产企业自己确定,根据笔者实际生产经验,按照一分钟内行车制动连续制动三次合格即可。所选用的双排鼓式制动气室驻车腔弹簧最低工作压力为0.6 MPa。建立方程组如下

P0·X = P1·(X + 1.22×10)

P1·X + 5×0.8 = P2·(X + 1.22×10)

P2·X + 5×0.8 = P3·(X + 1.22×10)

公式变换之后

P0·X - P1·(X + 12.2)= 0

P1·X - P2·(X + 12.2)= -4

P2·X - P3·(X + 12.2)= -4

将P0= 0.8,P3= 0.6带入,建立矩阵方程

运用Maple软件建立矩阵方程,求得X3=77.996 L。

综合考虑后选用1个60 L储气筒及1个40 L 储气筒即可。

4 结语

根据理论计算结果,设计产品制造完成后,经过重载全行程制动试验后能够满足制动性能要求。现已经在施工现场正常运行1年有余,反馈制动性能优良,从未遇到过制动时储气筒压力不够导致制动失灵的现象。本计算方法可解决专用汽车、尤其是改装汽车储气筒容积的计算,进而选用合适的储气筒容积,亦为同类产品设计提供了思路和参考。

[1]GB 12676-1999汽车制动系统结构、性能和试验方法[s].

[2]干晓蓉.线性代数[M].北京:高等教育出版社,2013.

A Method for Calculating Volume of Cylinders in A Tunnel Segment Transport Vehicle

A schematic diagram of an air brake system was introduced for a tunnel segment transport vehicle used to transport tunnel segment, and models and calculates the volume of the cylinder required for the segment transport vehicle. The actual product verification provide more help to the relevant designers.

tunnel segment transport vehicle; air brake system schematic;cylinder; volume; calculation

U469.6.02

A

1004-0226(2017)08-0112-03

张建恒 ,男,1982年生,工程师,现从事专用车辆设计工作。

2017-05-26