改进间冷式酒柜内温度场均匀性的方案与效果

2017-08-16曾宪顺1丹1丁国良1丁剑波

曾宪顺1 赵 丹1 丁国良1 丁剑波 李 靖

(1 上海交通大学 制冷与低温工程研究所 上海 200240; 2 青岛海尔智能技术研发有限公司 青岛 266103)

改进间冷式酒柜内温度场均匀性的方案与效果

曾宪顺1赵 丹1丁国良1丁剑波2李 靖2

(1上海交通大学制冷与低温工程研究所上海200240; 2青岛海尔智能技术研发有限公司青岛266103)

高品质酒柜的开发,需要能够保证酒柜内温度场均匀性的设计方法。本文对均匀输送冷量、避免冷气下沉、降低门体漏热、增强空气湍流等四个改进均温性的方向,提出风口布置、隔板布置、顶部风幕布置、风口方向设计这四种初步的方案;通过计算机仿真探讨各方案的效果及各方案优化组合的可能性。计算表明:优化组合四种方案可达到最佳均温性能。将该优化方案应用于某品牌389 L酒柜进行均温设计,样机测试结果显示:在环境温度为32 ℃,柜内设置温度为8 ℃的工作条件下,酒柜内最大温差由12.6 ℃降低至2.0 ℃,说明该优化方案可有效地提高酒柜的温度分布均匀性。

间接式制冷系统;酒柜;温度场;均温性;性能实验

近几年来,葡萄酒的销售一直以20%左右的速度增长[1-2],人们对葡萄酒的认知和需求不断提高。葡萄酒对保存条件要求十分苛刻,特别是环境温度[3-4]。传统的方法是放在地底的酒窖中,来保持温度的稳定。但在空间拥挤的城市中人们更愿意选择人工制冷的酒柜进行储存[5],既节省空间,也更容易获得需要的贮存温度。主流的酒柜是采用压缩式制冷,通过冷风将冷量分散到柜内各个区间,这种酒柜称为间冷式酒柜。

酒柜内温度场的均匀性是酒柜性能的重要指标,酒柜中各酒瓶的温度差别越小越好[6-8]。对于不同容量的酒柜,酒柜空间越大,空气温度场的均匀性越差,酒柜易存在较大的温差[9-11]。酒柜内较大的温差不利于葡萄酒的保存,它不仅直接影响葡萄酒的品质好坏,长时间储存还会降低葡萄酒的潜酿能力[12-14]。因此,对酒柜进行均温性设计,有效控制柜内空间的温差大小十分必要。

对于间冷式酒柜,为了提升内部的温度场均匀性,需要综合考虑酒柜均温性能的各种影响因素,提出定性的改进方案。冷藏空间内的温度场均匀性受多种因素的影响[15-17],对于特定的间冷式酒柜,需要根据实际的结构型式进行定量的分析,才能获得最佳的结构。

本文目的是提出间冷式酒柜温度场改进的可选用方案,结合实际酒柜的设计,对最优方案进行效果验证。

1 提升酒柜均温性的可选方案

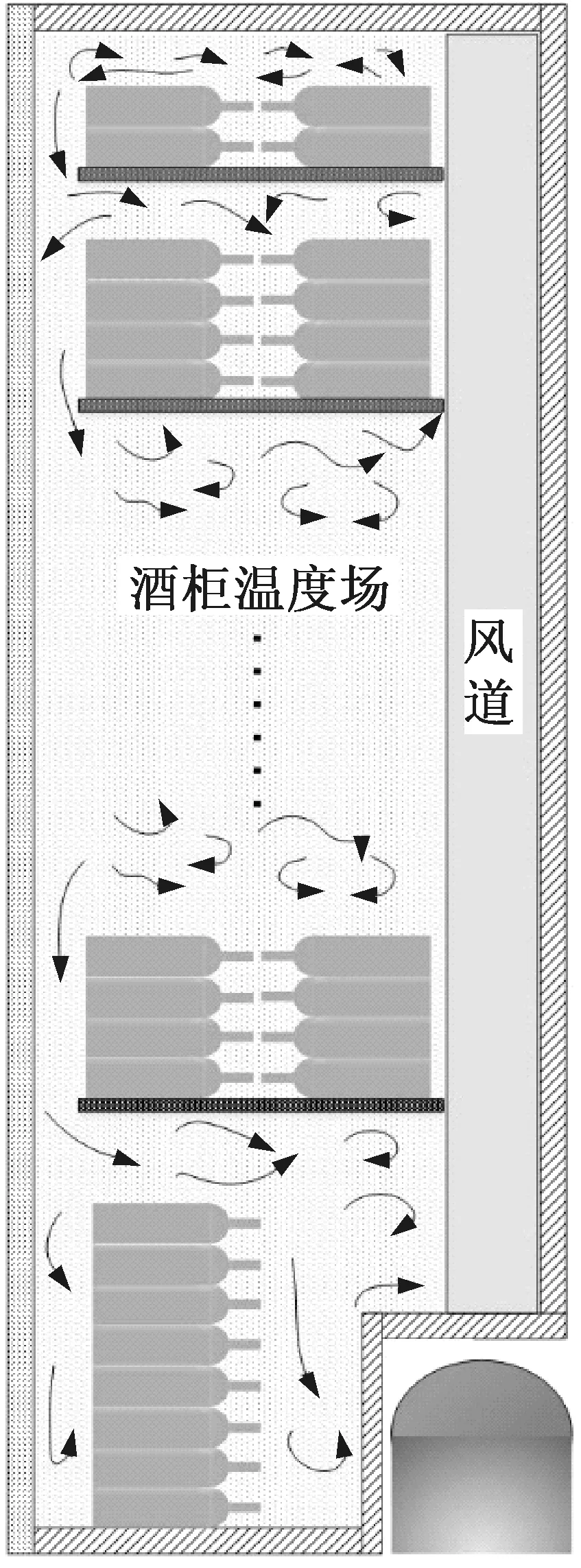

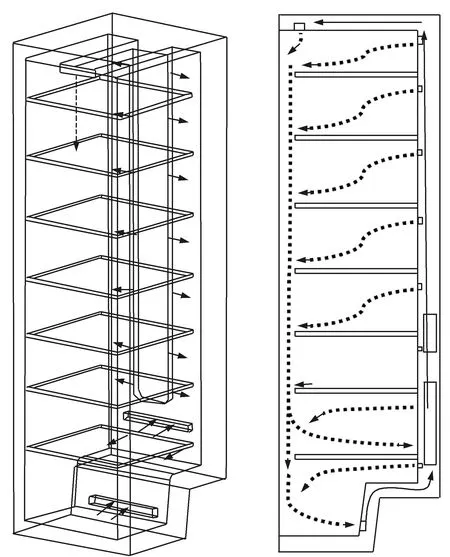

图1是间冷式酒柜的示意图。冷却后的空气通过风道吹出,使得与葡萄酒接触的空气温度降低。为了保证酒柜内葡萄酒的均温性,需要保证酒柜空气温度场的均匀性。

图1 酒柜示意图Fig.1 The structure of the wine cabinet

为了实现酒柜内温度场的均匀,首先需要向酒柜内均匀输入冷量,其次需要避免大空间内冷空气的下沉和降低门体漏热影响,最后需要增加空间内空气扰流。因此,影响酒柜温度场均温性的因素依次为风口布置、隔板布置、顶部风幕布置、出风口送风方向设计。基于上述影响因素,可以提出4种均温改进方案,详细论述如下:

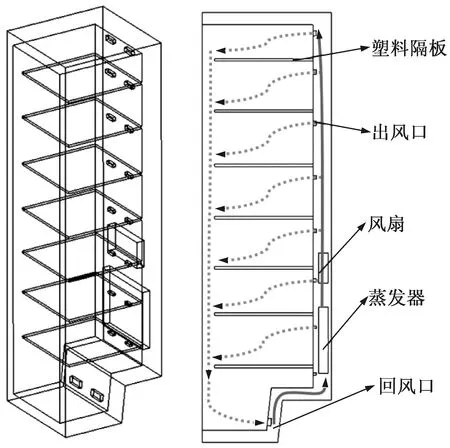

方案1:风口布置方案。基本思路是通过向空间内不同位置均匀输送冷量来提高酒柜的均温性,如图2所示。此方案可避免设置单出风口时临近风口温度低远离风口温度高的问题。

图2 风口布置方案(方案1)Fig.2 Arrangement of air outlet (the 1st scheme)

方案2:隔板布置方案。基本思路是通过分隔酒柜空间,不同空间内各自送风制冷的方式来提高酒柜的均温性,如图3所示。此方案可避免酒柜大空间内冷空气下沉,造成酒柜上下层间温差过大的问题。

图3 隔板布置方案(方案2)Fig.3 Division of space (the 2nd scheme)

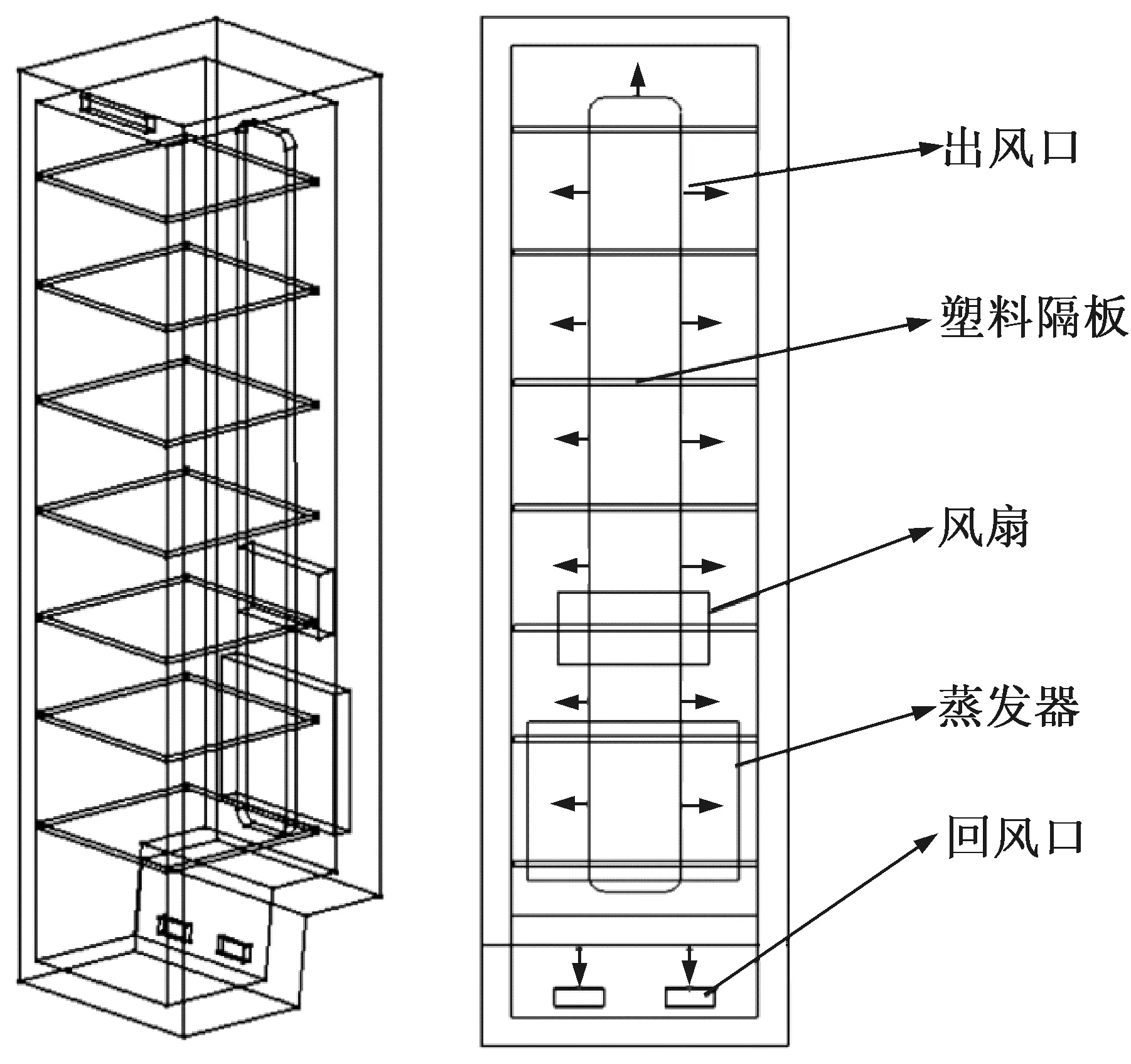

方案3:顶部风幕布置方案。基本思路是在酒柜顶部靠近门处设置出风口向门侧输送冷量来提高酒柜的均温性,如图4所示。此方案可降低酒柜门体的辐射热和门缝漏热对门附近酒瓶温度的影响。

方案4:风口方向设计方案。基本思路是使冷空气吹向侧壁面来增加空气扰流,避免冷空气直吹酒瓶造成局部酒瓶温度过低的问题,如图5所示。

图4 顶部风幕布置方案(方案3)Fig.4 Air curtain on top of cabinet (the 3rd scheme)

图5 风口方向设计方案(方案4)Fig.5 Transverse direction of air outlet (the 4th scheme)

2 酒柜均温方案的筛选与效果比较

2.1方案筛选的思路

根据已提出的4个酒柜均温方案,对于不同型式的酒柜,具体的效果不同。因此本文对各方案进行分析比较,以决定选用其中的某一个方案,或者几个方案的组合。这种分析比较可以通过计算机仿真来实现,选用的方案还需要通过实验验证。技术路线如图6所示。

图6 酒柜均温的技术路线Fig.6 The technology route of the temperature uniformity design

2.2均温方案效果的仿真

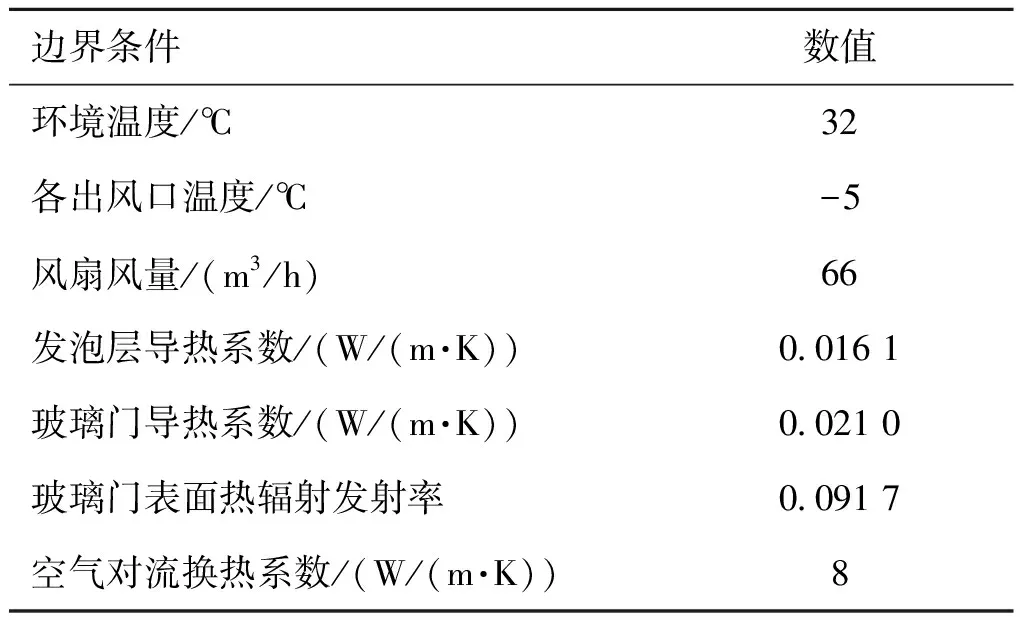

本文基于某品牌酒柜的结构分别对以上4个酒柜的均温设计方案进行CFD模拟,考察各方案的均温性能,即比较各方案箱内的最大温差。CFD仿真模拟的是冰箱一直开机的状态,即出风口一直出风的打冷稳定状态下冰箱内的温度,其边界条件设置选取常规的酒柜工况,如表1所示。计算采用SIMPLE算法进行求解。对于存在辐射换热的门体,本文综合考虑光学深度、散射与发射、半透明介质与镜面边界等影响因素,决定选取离散坐标辐射(DO)模型[18]来建立门体的换热计算模型。

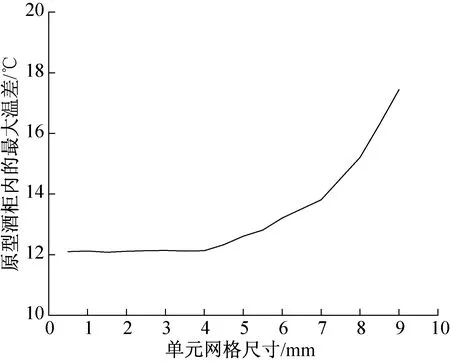

为了验证仿真计算结果符合网格无关性要求,本文对原酒柜模型按照单元网格尺寸分别为1 mm、2 mm、4 mm、6 mm、8 mm时进行网格划分。酒柜的最大温差是表现酒柜均温性能的重要参数,因此,以原型酒柜内的最大温差为纵坐标,单元网格尺寸为横坐标,将5种网格下的酒柜最大温差计算结果在图7中进行比较。结果显示,当单元网格尺寸从4 mm减小到1 mm时,酒柜的最大温差变化很小,可认为单元网格尺寸为4 mm时的计算结果已经符合网格无关性要求,因此本文中基于原酒柜的各方案模型的单元网格尺寸取4 mm。

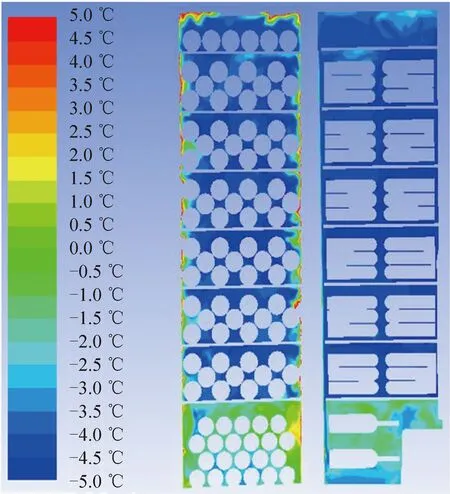

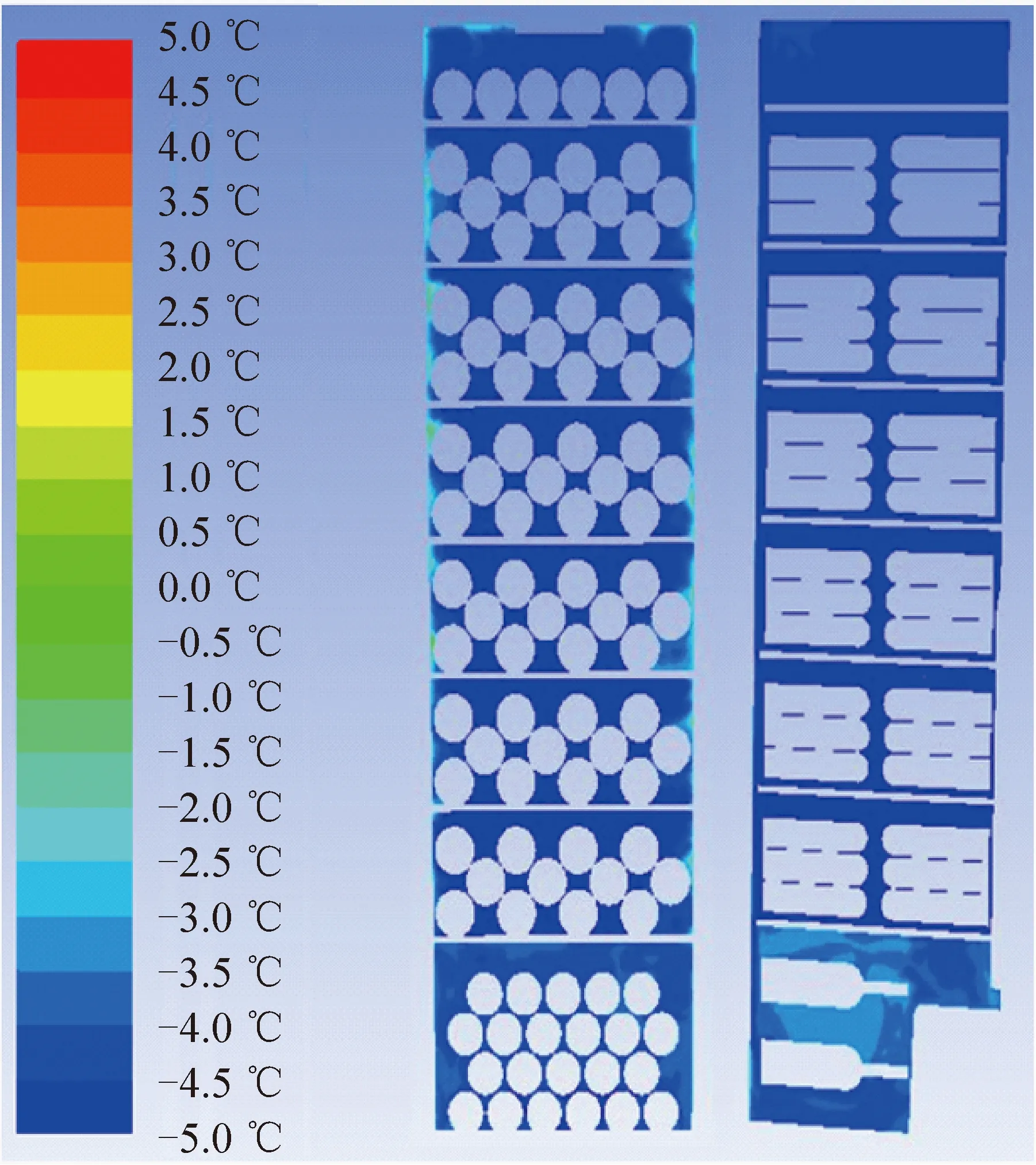

各方案仿真结果如图8~图11所示。风口布置方案(方案1)仿真结果表明,酒柜顶层与门侧温度偏高,酒柜底层与内壁附近温度偏低,如图8所示。酒柜酒瓶上的最高温度位于第1层中间的酒瓶,最低温度位于第8层中上部的酒瓶,最大温差为8.3 ℃。该方案中酒柜空间过大,每层酒架之间没有阻隔,导致冷空气容易下沉,存在酒柜顶层与底层温差过大的问题。

表1 边界条件Tab.1 Boundary conditions

图7 酒柜模拟的网格无关性验证Fig.7 Grid independent verification for wine cabinet simulation

图8 风口布置方案(方案1)仿真结果Fig.8 Simulation result of the arrangement of air outlet (the 1st scheme)

隔板设置方案(方案2)仿真结果表明,酒柜第2层至第7层的温度分布较均匀,但第1层与第8层温度偏高,如图9所示。酒柜酒瓶上的最高温度位于第1层靠近门侧的酒瓶,最低温度位于第4层靠近内壁的酒瓶,最大温差为5.4 ℃,相比方案1降低了34.9%。该方案通过设置隔板避免了冷空气下沉的问题,因此相比方案1酒柜均温性得到提高,但由于酒柜顶层靠近门体侧受辐射热影响较大,承受较大的热负荷,因而依然存在温差较大的问题。

图9 隔板布置方案(方案2)仿真结果Fig.9 Simulation result of the division of space (the 2nd scheme)

顶部风幕布置方案(方案3)仿真结果表明,酒柜第1层至第7层温度分布较均匀,但第8层温度偏高,如图10所示。酒柜酒瓶上的最高温度位于第8层中间的酒瓶,最低温度位于第4层靠近内壁的酒瓶,最大温差为3.6 ℃,相比方案1降低56.6%。该方案通过在酒柜顶部靠门处设置出风口降低了门体辐射热的影响,因此相比方案2酒柜均温性得到提高,但由于酒柜第8层承受较大的热负荷,因而依然存在温差较大的问题。

图10 顶部风幕布置方案(方案3)仿真结果Fig.10 Simulation result of the air curtain on top of cabinet (the 3rd scheme)

图11 风口方向设计方案(方案4)仿真结果Fig.11 Simulation result of the transverse direction of air outlet (the 4th scheme)

风口方向设计方案(方案4)仿真结果表明,酒柜第1层至第7层温度分布均匀,但第8层中部温度偏高,如图11所示。酒柜酒瓶上的最高温度位于第8层中间的酒瓶,最低温度位于第4层靠近内壁的酒瓶,最大温差为2.1 ℃,相比方案1降低74.7%。该方案通过使冷空气吹向壁面增加了空气的扰流,因此相比方案3酒柜均温性得到提高,但存在第8层温度偏高的问题。

2.3均温方案筛选

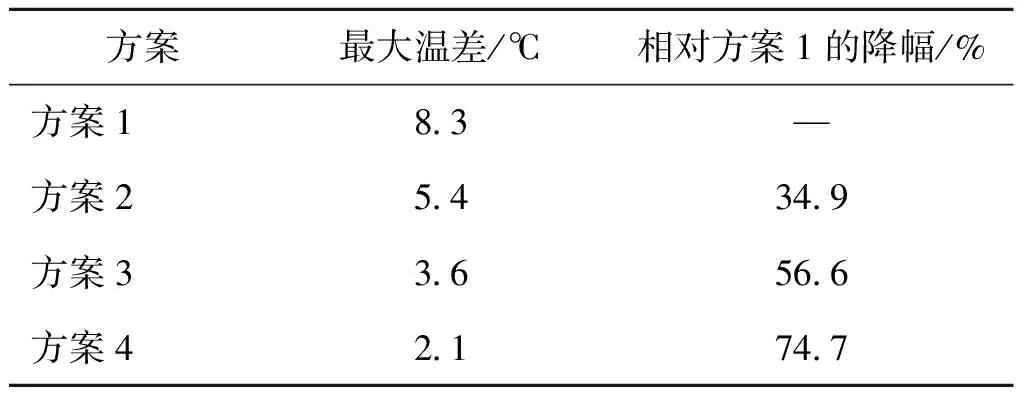

各均温方案酒柜酒瓶上的最大温差以及最大温差相对于方案1的降幅如表2所示。由表2可知,方案4的均温效果最好,因此我们将在方案4的基础上进一步优化得到均温设计最优方案。

表2 各方案温差比较Tab.2 Temperature difference of each scheme

由方案4的仿真结果看出第8层相对于其他层温度依然较高,主要原因是第8层单独回风,回风量较大,造成热负荷过大。因此,为了降低第8层的热负荷,最优均温方案在方案4的基础上,在第7层多设置一个回风口,这样可以有效地降低第8层的热负荷,如图12所示。

图12 最优方案Fig.12 Optimized scheme

均温设计最优方案是均匀布置风口、多布置隔板、顶部风幕布置、横向出风的组合方案,具体设计内容包括:1)合理布置出风口均匀输送冷量;2)合理布置隔板分隔酒柜空间避免冷空气下沉;3)顶部设计风幕降低门体辐射热和门缝漏热的影响;4)设计出风口横向出风增加空气扰流。

最优方案的仿真计算结果如图13所示。酒柜内部整体最大温差已降低至1.91 ℃,通过酒柜截面温度分布图可观察到酒柜各层温度分布均匀,酒柜整体具有较高的均温性。

图13 最优方案仿真结果Fig.13 Simulation result of the optimized scheme

3 酒柜均温方案实验验证

根据前面的计算,酒柜均温设计应当采用基于风口布置、隔板布置、顶部风幕布置、风口方向设计的优化组合方案。

本文对仿真计算中使用的389 L酒柜应用最优方案进行均温设计,针对该酒柜的具体设计内容如下:1)酒柜每层设置出风口,送风量一致;2)酒柜每层设置隔板分隔酒柜空间;3)顶部靠门处设置出风口;4)各层出风口设计成横向出风;5)酒柜第七层和第8层设置回风口。

根据以上设计内容做出酒柜样机,并进行实验测试,样机的型式与前面计算中的相同,因此实验测试采用与计算一致的环境设置参数,包括:样机采用满载测试;测试环境温度为32 ℃;相对湿度为60%;酒柜内温度为8 ℃。

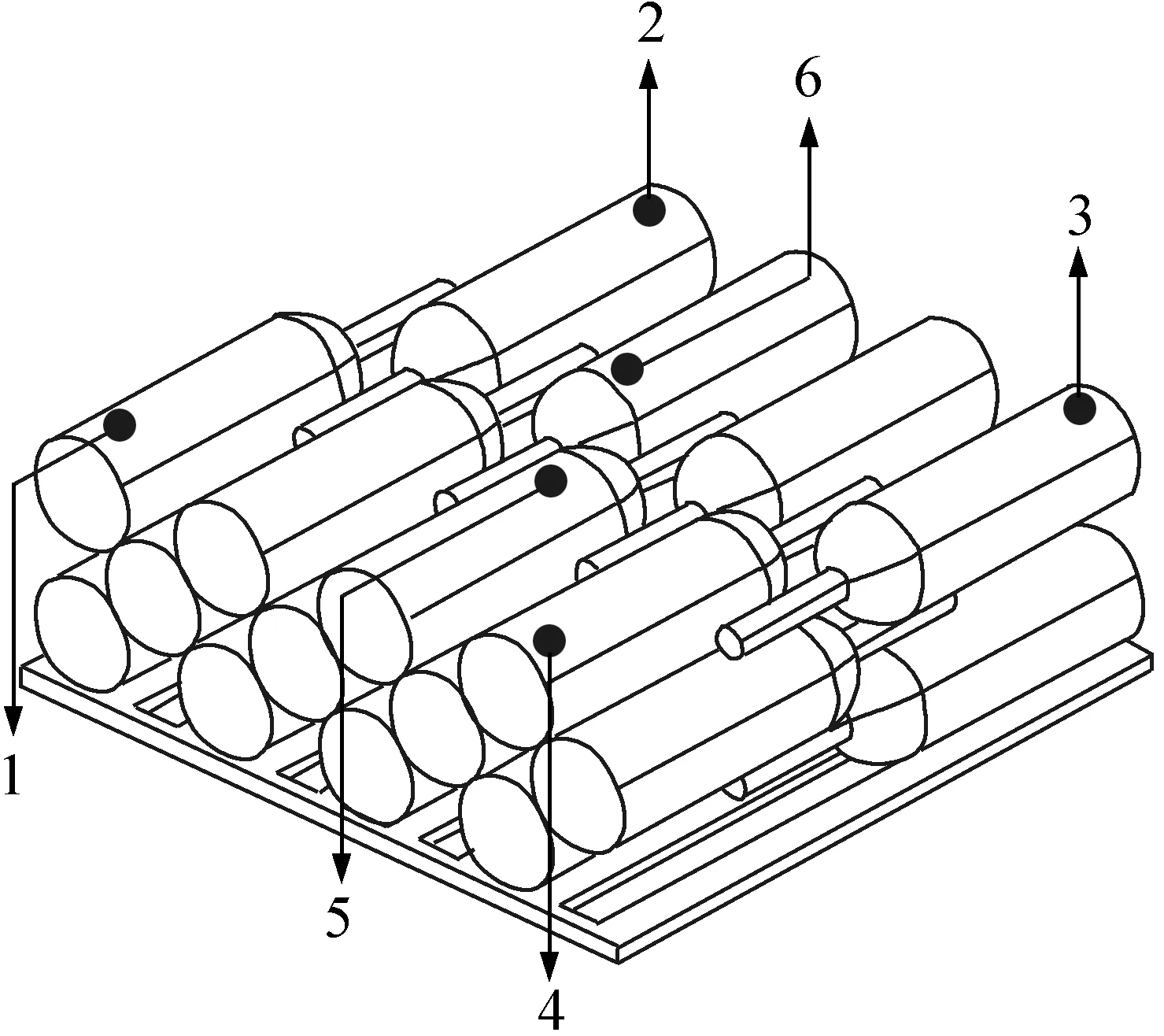

为了验证均温设计最优方案的有效性,本文基于以上测试条件分别对原型酒柜样机和优化酒柜样机进行均温性能测试。原型酒柜样机和优化酒柜样机各层的温度测点布置如图14所示,各测点温度通过测点位置上的小型热电偶测量获得。各层测点的编号顺序一致,图14为酒柜第1层的测点编号,其他层测点编号逐层递增。

图14 原型酒柜和优化酒柜温度测点布置Fig.14 Arrangement of the thermocouple in the original wine cabinet and the optimized wine cabinet

原型酒柜样机和优化酒柜样机的满载测试结果如表3所示。

表3 原型酒柜与优化酒柜温度分布Tab.3 Temperature distribution in the original winecabinet and the optimized wine cabinet

测试结果显示,原型酒柜最高温度为13.1 ℃,最低温度为0.5 ℃,整体最大温差为12.6 ℃,酒柜均温性能较差;优化酒柜最高温度为9.6 ℃,最低温度为7.6 ℃,整体最大温差为2.0 ℃,酒柜均温性能良好。本文最优方案的CFD模拟结果的最大温差为1.91 ℃,而实验测试结果的最大温差为2.0 ℃,实验结果和模拟结果相差小于5%,因此我们认为CFD模拟结果可靠。CFD仿真模拟的是冰箱开机运行状态,而实验测试的温度是冰箱实际间歇开停下箱内的温度,因此CFD模拟的稳态温度小于实际实验开停机条件下的温度。

原型酒柜与优化酒柜的各测点温度分布曲线如图15所示,相比原酒柜,最优方案酒柜各测点温度相差很小,温度基本均匀分布,酒柜最大温差由12.6 ℃降低至2.0 ℃。实验测试结果表明,对于该389 L酒柜,应用最优方案进行均温设计可极大地改善酒柜的均温性能。

图15 原型酒柜和优化酒柜温度分布对比Fig.15 Comparison of the temperature in the original wine cabinet and the optimized wine cabinet

5 结论

提高酒柜均温性的措施包括:1)合理布置出风口实现冷量均匀输送;2)大空间酒柜设置隔间避免冷空气的下沉;3)酒柜顶部设置风幕降低门体辐射热和门缝漏热的影响;4)设计合理的出风方向增加空气的扰流。

本文提出的均温设计最优方案是均匀布置风口、多布置隔板、顶部风幕布置、横向出风的组合方案,此方案对酒柜的均温性能提升效果最佳,可应用于一般的间冷式酒柜的均温设计。

对某品牌389 L的酒柜应用本文提出的4种酒柜均温设计方案,仿真结果表明:在环境温度为32 ℃,出风口温度为-5 ℃的工作条件下,风口布置方案可降低样机酒柜温差约30%;隔板布置方案在风口布置方案的基础上可进一步降低温差约25%;顶部风幕布置方案在隔板布置方案的基础上可进一步降低温差约15%,风口方向设计方案在顶部出风方案的基础上可进一步降低温差约12%。应用本文提出的均温设计最优方案对某品牌389 L的酒柜进行均温设计,在环境温度为32 ℃,制冷温度为8 ℃的工作条件下,实验测试显示,优化酒柜在运行稳定后柜内最大温差可由12.6 ℃降低至2.0 ℃。综上所述,本文提出的均温设计最优方案可有效改善酒柜的均温性能,对酒柜均温设计具有指导意义。

[1] 王博文,杨和财,刘震. 中国葡萄酒行业产业组织的实证分析[J]. 软科学,2010,24(3):14-18. (WANG Bowen,YANG Hecai,LIU Zhen. An empirical research on industrial organization of wine industry in China[J]. Soft Science,2010,24(3):14-18.)

[2] 闫瑜. 中国葡萄酒产业国际竞争力分析[D].青岛:中国海洋大学,2011. (YAN Yu. Chinese wine industry′s international competitiveness analysis[D].Qingdao:Ocean University of China,2011.)

[3] Cutzach I,Chatonnet P,Dubourdieu D. Influence of storage conditions on the formation of some volatile compounds in white fortified wines (Vins doux Naturels) during the aging process[J]. Journal of Agricultural and Food Chemistry,2000,48(6):2340-2345.

[4] 崔艳,吕文,刘涛. 红葡萄原酒发酵过程中的温度控制[J]. 酿酒科技,2010,187(1):41-43. (CUI Yan,LYU Wen,LIU Tao. Investigation on temperature control techniques in the fermentation process of original red grape wine[J].Liquor-making Science & Technology,2010,187(1):41-43.)

[5] 李银华,梁威,孔汉. 酒窖温度和湿度控制系统设计[J]. 中国仪器仪表,2005,299(4):91-93. (LI Yinhua,LIANG Wei,KONG Han. The design of temperature and humidity controlling system of wine cellar[J]. China Instrumentation,2005,299(4):91-93.)

[6] 李永博,周伟,李鹏飞,等. 基于CFD模拟模型的温室温度场均匀性控制[J].农业机械学报,2012,43(4):156-161. (LI Yongbo,ZHOU Wei,LI Pengfei,et al. Temperature homogeneity control of greenhouse based on CFD simulation model[J]. Transactions of the Chinese Society for Agricultural Machinery,2012,43(4):156-161.)

[7] 丁国良. 冰箱箱内空气温度场与流场的优化研究[J]. 制冷学报,1998,19(1):22-27. (DING Guoliang. Researches on the optimization of air flow and temperature field inside a refrigerated chamber[J]. Journal of Refrigeration,1998,19(1):22-27.)

[8] 刘永辉,王晶,李标,等. 基于 CFD 技术的大容量风冷冰箱流场分析及改进设计[J]. 流体机械,2014,42(7):69-73. (LIU Yonghui,WANG Jing,LI Biao,et al. Numerical analysis of air flow field in air-cooled refrigerator with large capacity and its design improvement[J]. Fluid Machinery,2014,42(7):69-73.)

[9] 郑兆志,余华明,许欢庆. 冷藏酒柜双层玻璃门的隔热强化分析[J]. 制冷学报,2009,28(1):54-57. (ZHENG Zhaozhi,YU Huaming,XU Huanqing. Heat insulation analysis of the double-glazed door which used in cold wine cabinet[J]. Journal of Refrigeration,2009,28(1):54-57.)

[10] 吴小华,吴业正,曹小林. 冰箱室内温度场和流场的仿真及结构优化[J].制冷学报,2004,25(1):36-38. (WU Xiaohua,WU Yezheng,CAO Xiaolin. Simulation of temperature field and flow field inside refrigerator and structure optimization[J]. Journal of Refrigeration,2004,25(1):36-38.)

[11] 胡哲,冯广平,李鹏. 冰箱温湿度控制现状及多功能调湿调温冰箱展望[J]. 家电科技,2006,219(5):45-46. (HU Zhe,FENG Guangping,LI Peng. Present situation of humidity and temperature control technology of refrigerators and foreground of the refrigerators with multifunction of humidity and temperature control[J]. Household Appliance Technology,2006,219(5):45-46.)

[12] 王秀芹,陈小波,战吉成,等. 生态因素对酿酒葡萄和葡萄酒品质的影响[J]. 食品科学,2006,27(12):791-797. (WANG Xiuqin,CHEN Xiaobo,ZHAN Jicheng,et al. Effects of ecological factors on quality of wine grape and wine[J]. Food Science,2006,27(12):791-797.)

[13] 孙卉卉,马会勤,陈尚武. 冰冻浓缩对低糖葡萄汁及葡萄酒品质的影响[J]. 食品科学,2007,28(5):86-89. (SUN Huihui,MA Huiqin,CHEN Shangwu. Effects on qualities of lower sugar grape must and wine with freeze concentration technology[J]. Food Science,2007,28(5):85-89.)

[14] 丁燕,史红梅. 酚类物质对葡萄酒品质的影响[J]. 酿酒科技,2011,202(4):55-59. (DING Yan,SHI Hongmei. Effects of phenols on the quality of wine[J]. Liquor-making Science & Technology,2011,202(4):55-59.)

[15] 孙小峰. 冷藏柜温度场影响因素的研究[D].天津:天津商业大学,2015.(SUN Xiaofeng. The study on the influence factors of the temperature field in the cold storage cabinet[D]. Tianjin:Tianjin University of Commerce,2015.)

[16] 傅烈虎,丛伟,李青冬. 冰箱内温度场与流场数值模拟[J]. 制冷,2008,27(1):75-80. (FU Liehu,CONG Wei,LI Qingdong. Numerical simulation of the temperature field and the flow field inside a refrigerator[J]. Refrigeration,2008,27(1):75-80.)

[17] 李锦,谢如鹤,刘广海. 易腐食品冷藏运输车内温度场影响因素仿真研究[J]. 食品与机械,2012,28(3):190-194. (LI Jin,XIE Ruhe,LIU Guanghai. Simulation study on compartment temperature field influence factors of perishable food refrigerated trucks[J]. Food & Machinery,2012,28(3):190-194.)

[18] 陈教料,胥芳,张立彬,等. 基于CFD技术的玻璃温室加热环境数值模拟[J].农业机械学报,2008,39(8):114-118.(CHEN Jiaoliao,XU Fang,ZHANG Libin,et al. CFD-based simulation of the temperature distribution in glass greenhouse with forced-air heater[J]. Transactions of the Chinese Society for Agricultural Machinery,2008,39(8):114-118.)

Aboutthecorrespondingauthor

Ding Guoliang, male, professor, Ph.D. supervisor, School of Mechanical Engineering, Shanghai Jiao Tong University,+86 21-34206378,E-mail:glding@sjtu.edu.cn. Research fields:Simulation and optimization research for room air conditioner and utilization of new refrigerant.

PossibleSchemesandEffectsinImprovingTemperatureUniformityinIndirectCoolingWineCabinet

Zeng Xianshun1Zhao Dan1Ding Guoliang1Ding Jianbo2Li Jing2

(1. Institute of Refrigeration and Cryogenics, Shanghai Jiao Tong University, Shanghai, 200240, China; 2. Qingdao Haier Intelligent Technology Research and Development Co., Ltd., Qingdao, 266103, China)

The development of a high-quality wine cabinet requires a method to make the temperature distribution in the cabinet as uniform as possible. In this study, basic ideas for achieving a uniform temperature in a wine cabinet are presented, including a uniform transport of cold air, avoiding the sinking of cold air, reducing door heat leakage, and enhancing the air turbulence. In addition, preliminary schemes are illustrated accordingly, including the arrangement of the air outlet, the division of space, the air curtain on top of the cabinet, and the transverse direction of the air outlet. An optimized scheme was obtained through a comparison and analysis of the simulation performance of each scheme. The results show that the combination of four preliminary schemes can achieve the best temperature uniformity in a wine cabinet. A performance test of a 389 L wine cabinet under a set temperature of 8 ℃ shows that the maximum temperature difference can be reduced from 12.6 ℃ to 2.0 ℃ through the optimized scheme at an ambient temperature of 32 ℃. It was verified that the optimized scheme is able to improve the temperature uniformity in a wine cabinet effectively.

indirect-type refrigeration; wine cabinet; temperature field; temperature uniformity; performance test

0253- 4339(2017) 04- 0079- 08

10.3969/j.issn.0253- 4339.2017.04.079

国家自然科学基金(51506117)和中国博士后基金(2015M581610)资助项目。(The project was supported by the National Natural Science Foundation of China (No.51506117) and the China Postdoctoral Science Foundation(No.2015M581610).)

2016年10月25日

TB657; TB61+1

: A

丁国良,男,教授,博士生导师,上海交通大学机械与动力工程学院制冷所,(021)34206378,E-mail:glding@sjtu.edu.cn。研究方向:制冷空调装置的仿真、优化与新工质应用。