高频/高压脉冲交流电场破乳技术及其原油电脱盐应用研究

2017-08-12陈家庆黄松涛王姬革习进路

陈家庆,黄松涛,王姬革,习进路

(1.北京石油化工学院,北京102617; 2.山东京博石油化工有限公司;3.中国石油集团工程设计有限责任公司)

高频/高压脉冲交流电场破乳技术及其原油电脱盐应用研究

陈家庆1,黄松涛1,王姬革2,习进路3

(1.北京石油化工学院,北京102617; 2.山东京博石油化工有限公司;3.中国石油集团工程设计有限责任公司)

劣质原油的电脱盐预处理是当前炼油企业普遍面临的一个技术难题。通过系统介绍世界范围内原油乳化液电场破乳技术的发展历程,指出高频高压脉冲交流电场应该引起国内业界的关注。实验室内可行性实验和工业侧线试验结果均表明,高频高压脉冲方波交流电场的破乳效果优于常规工频高压交流电场,获得最佳破乳效果的电场频率应该依据原油乳化液的具体理化特性(如水含量、乳化程度、破乳温度等)筛选确定,且一般在 1 500 Hz以上。BIPTHFAC-Ⅲ型高频高压脉冲方波交流电源的现场测试结果表明,在最佳电场频率区间内的电脱盐率均高于同期参照对象的平均电脱盐率,同时还能缩短水力停留时间以及节省加热成本。高频高压脉冲交流电场破乳技术为炼油企业应对复杂劣质原油的脱盐难题提供了一条切实可行的解决方案,值得进一步开展工业应用研究。

原油乳化液 静电破乳 电脱盐 高频脉冲交流电场 脱盐率

随着原油加工深度的逐步提高、装置生产周期的不断延长、原油劣质化趋势的日益加重以及所加工原油种类的频繁变化,对电脱盐装置的要求越来越高,相应的操作难度也越来越大[1]。为了合理控制原油脱后含盐率和切水含油率等指标,应对措施包括调整电脱盐装置操作参数、优化调整与升级改造电脱盐工艺设备、应用新型电脱盐技术等[2]。虽然从国内外电脱水(盐)罐内部电场设计的角度来看,交流电场、直流电场、交直流电场、脉冲直流电场、脉冲交流电场等都已有不同程度的应用,但生产实际中绝大多数设备仍然配套使用常规工频(50 Hz)/高压交流电源和高压直流电源,存在脱水效率低、耗电量大、切水含油率高、对原油种类适用性差等缺点。虽然脉冲电场技术在国内曾得到过关注,但近十年的发展态势与国外相比仍有较大的差距[3]。本文主要介绍原油电脱水(盐)用脉冲电场技术的发展历程,阐述最新一代全数字控制二次逆变式高频/高压脉冲交流电源的特点,并结合劣质原油乳化液开展电场破乳的室内可行性实验研究和电脱盐工业侧线试验研究,以期为电脱水(盐)装置有效应对原油劣质化、实施降本增效和升级改造提供切实可行的技术解决方案。

1 原油电脱水(盐)用脉冲电场技术

1.1 脉冲电场技术的发展历程

20世纪80年代初期,为突破常规电场破乳脱水技术难以处理较高水含量W/O型乳化液的限制(例如不小于30%),英国 Bradford 大学的 Bailes 等[4]提出“高压脉冲直流电场(Pulsed DC)+绝缘涂层电极”的技术方案,从而将W/O型乳化液电场破乳脱水技术的研究带入了一个新阶段,但当初研究时所涉及的脉冲频率较低。1991年前后,英国石油公司(BP)资助 Bailes 的课题组开展了原油乳化液的高压脉冲直流电场破乳研究,美国 Natco 集团作为世界知名的原油电脱水(盐)设备供应商,也与其开展合作,试图将该技术推向工业化应用[5]。2000年前后,Natco 集团的Lee 等[6]对高频/高压交流电场和高压脉冲直流电场作用下 W/O 型乳化液破乳过程中的电能消耗问题进行了实验对比研究,所用交流电场的强度为 1.6~2.2 kV/cm,脉冲直流电场(经过前者半波整流而得)的强度为 1.5~2.5 kV/cm,脉冲频率都为 60~600 Hz。实验结果发现,高频/高压交流电场比高压脉冲直流电场在提高破乳分离效率方面更有效,当脉冲频率都为 400 Hz 时,前者的破乳分离效率比后者高 303%。虽然自此以后,Natco集团和Bailes的课题组都主动终止了对高压脉冲直流电场破乳技术的研究,但迄今仍然吸引了不少国内外研究人员的关注。国内方面,北京航空航天大学朱岳麟的课题组[7]曾采用7 000 Hz左右的高压脉冲直流电场对二连油、大港原油、奥里油和胜利原油 4 种稠油进行了室内电场破乳实验研究,认为最佳脉冲频率范围为7 000~8 000 Hz,可以使脱后原油盐浓度小于3 mg/L,且脱后原油黏度下降、油品质量提高。中国石化洛阳石化工程公司和河南阿尔卡托科技有限公司于2006年底联合研制了脉冲电脱盐工艺专用脉冲直流电源,该电源由基于晶闸管的整流调压回路、基于IGBT(绝缘栅型双极晶体管)的逆变回路和脉冲升压变压器等组成,额定输出脉冲电流不大于 200 mA、输出脉冲电压为15~60 kV、脉冲频率为 50~2 000 Hz、占空比为 6%~50%,均连续可调[8]。脉冲直流电脱盐工艺先后在中国石化洛阳分公司、胜利石化总厂、荆门分公司得到了应用,但因脉冲直流调压采用工频晶闸管移相调节方式,存在效率低、体积大、输出电压调节步长大和调节困难、脉冲频率稳定性差且调节困难等缺点[9]。

随着高压电力电子技术的不断进步,在保持较高电能转换效率的前提下对大功率高频/高压交流电源频率的大范围、连续调节控制逐步成为可能,高频/高压脉冲交流电场破乳技术在西方发达国家率先得到室内研究和产业化开发。ABB Offshore Systems公司的Friedemann等[10]利用连续流动W/O型乳化液电场破乳实验装置,对 3 种不同流速、8 种不同电场频率(0,50,100,200,400,600,800,1 000 Hz)下的水颗粒粒径进行了对比分析,虽然不同流速下获得最大颗粒粒径时所对应的频率不完全相同,但都能比在工频/高压电场下的颗粒粒径增大 4 倍。挪威科学和工业研究基金会能源研究部 Lundgaard 等[11]的实验研究结果表明,方波交流与同峰值的正弦波交流相比,电场作用效果提高 40%左右,而且最佳电场频率为 10 kHz。2007 年,Aible 公司委托瑞典查尔姆斯理工大学研制开发了高频/高压脉冲交流电源,其脉冲频率最高达10 kHz[12]。Natco 集团自2002年开始研发双频电源技术,目前堪称高频/高压脉冲交流电源得到成功商业化应用的典范。该电源首先将三相交流电整流产生直流电压,调节器将直流电压调节成以频率f2变化的各种形式的电压信号;斩波器将该电压信号逆变成以基频f1变化的交流电压,供给中频升压变压器的原边,将该输入电压升高到足以产生水颗粒有效聚结的程度。中频升压变压器副边的电压输出由一系列频率为f1的基本交流信号组成,但与此同时该基本信号的交流峰值电压又以频率f2变化(f2也被称为调整频率)[13]。一般情况下,f1的取值范围为 800~1 600 Hz,f2的取值范围为0.1~100 Hz。双频电源技术近几年在中东地区常规工频/高压交流电脱水(盐)器的升级改造中得到了大量应用,在大幅提高电场脱水(盐)效率的同时,还可降低处理温度,减少化学破乳剂的用量,有效应对现阶段原油劣质化和重质化的严峻挑战[14]。

限于高压电力电子技术和相关元器件的总体水平,国内在大功率高频/高压交流电源的研制开发方面整体落后于国外,迄今在炼油厂电脱盐装置中得到成功应用的仅有江苏三星科技有限公司的高频智能响应控制电源[15]。该电源通过将三相交流电经过整流滤波电路后得到连续可调的直流电,然后经过全桥式逆变器,产生频率、脉宽及幅值均连续可调的矩形波脉冲交流电,经过变压器升压变换后输出到负载。2010年7月,在保持电脱盐罐内原有电极极板的基础上,中海石油宁波大榭石化有限公司对二期8.0 Mt/a电脱盐装置的一级电脱盐罐增加了高频变压器和二层极板,改造后对渤海湾低硫高酸重质原油的电脱盐效率有较大提高,同时电耗降低[16]。由于高频智能响应控制电源的工作频率仅为300 Hz,因此在充分发挥高频/高压脉冲交流电场破乳优势方面尚存在较大的提升空间。

1.2 高频/高压脉冲交流电源的特点

英国石油公司研究中心Taylor[17]于20世纪80年代中期的实验研究结果表明,当原油乳化液的导电性强、油水界面膜不可压缩时,分散相水颗粒形成“水链”是静电聚结的主要原因,而水颗粒之间的碰撞聚结作用有限;当原油乳化液的导电性弱、含有移动油水界面膜时,在较高电场强度下会发生水颗粒之间的碰撞聚结。另一方面,从高压电气强度和电气安全的角度来看,任何电介质(包括原油乳化液)都存在其固有的击穿特性或伏秒特性曲线,电压作用时间越短,电介质的击穿电压越高[18]。当外加电压时间超过该电压下的临界击穿时间时,电介质会发生击穿;外加电压消失后,击穿会逐渐消失。可以通过调整脉冲电场的频率和占空比,使脉冲输出时间(脉冲宽度)小于临界击穿时间、脉冲间隔时间大于击穿消失时间,从而使得在电介质发生击穿之前高频脉冲就消失、绝缘特性恢复后再发下一个脉冲。显然,利用高频脉冲的特性既可在电极之间施加较高的电场,又可避免发生击穿,从而解决复杂原油乳化液的破乳脱水难题。

笔者的课题组经过多年努力,自主研发了原油电脱水(盐)用BIPTHFAC-Ⅲ型高频/高压脉冲方波交流电源,输入的三相380 V交流电经直流调压电路得到可控的直流电压输出,桥式逆变电路对直流电压进行逆变后,经升压变压器升压后得到频率、电压、脉宽均可控的高频/高压脉冲交流电压波形输出。具体技术特点如下:①前级调压采用柔性换流DC/DC调压方式,具有动态响应快、输出纹波小、功率因数高、转换效率高(96%左右)、可实现油浸自冷运行等优点;②后级逆变电路采用IGBT全桥逆变;③升压变压器铁芯采用铁基非晶材料,具有电阻率高、损耗低、激磁所需功率小等优点;④控制方式采用双DSP协同全数字控制,具有波形稳定、易调节、易根据数学模型进行复杂控制和远程控制等优点,可方便实现与油田和炼油厂DCS、FCS控制系统的融合;⑤在结构安装布局上,前级调压、后级逆变电路与升压变压器一体化油浸自冷,最大程度地弱化了电缆等分布参数对输出波形的影响,易实现高频交流输出和输出保护。BIPTHFAC-Ⅲ型高频/高压脉冲交流原油脱水(盐)电源于2012年9月取得了国家防爆电气质量监督检验中心的防爆认证(证书编号:CNEx12.2393X),额定输出电压为20 kV,额定输出电流为4 A,额定输出频率为500~5 000 Hz,额定输出占空比为10%~90%,工作过程中能够连续可调地输出矩形脉冲交流电压波形(也称脉冲方波交流电压波形)。除了基于Mastersizer 2000型激光粒度仪离线测量对比分散相水颗粒粒径的变化之外,本课题组还建立了基于Turbiscan Lab全能稳定性分析仪测量Turbiscan稳定系数、基于G600型聚焦光束反射测量仪(FBRM)原位测量分散相水颗粒粒径变化的W/O型乳化液破乳特性评价方法[19]。配套进行的大量室内静态和动态脱水特性实验结果表明,与常规工频/高压交流电场相比,原油乳化液在高频/高压矩形脉冲交流电场下的水颗粒粒径显著增大[20]。

2 高频/高压脉冲交流电场破乳的室内实验研究

2.1 工程背景

在取得原油进口资质以前,山东京博石油化工有限公司(京博石化)主要加工马瑞(Merey)重质原油和俄罗斯M100燃料油,后者为经过一次加工直馏出轻油(主要成分是汽油)后剩余的重质油。M100燃料油的密度一般超过0.91 g/cm3,黏度大,含有大量的氮、硫、蜡质、金属以及盐类,水含量(w)较高(一般为1%~2%,有时可达6%)。京博石化东区生产车间的整套电脱盐装置由江苏金门能源装备有限公司提供,最早采用基于4个电脱盐罐的三级电脱盐工艺流程;后来又将其改造为基于4个电脱盐罐的二级电脱盐工艺流程,且将双进油双电场全部改为仅下部进油口进油。改造为二级电脱盐工艺流程后,1号~3号电脱盐罐并联运行,构成第一级,其设计罐容均为170 m3;4号电脱盐罐单独运行,构成第二级,设计罐容为400 m3。当处理量为183 m3/h、脱前原油盐浓度为200~300 mg/L、稀释水掺比为8%~10%时,希望脱后原油盐浓度不大于5 mg/L。京博石化东区生产车间2015年上半年的原油电脱盐合格率为70%左右,而且运行能耗和运行成本(破乳剂消耗等)居高不下[21]。因此,决定首先开展基于高频/高压脉冲交流电场的原油破乳室内实验研究,以便为工业侧线试验提供参考。

2.2 实 验

2.2.1 乳化液配制 原油油样直接取自京博石化东区生产车间,初始水含量为1.254%,室温(28 ℃)下黏度为704.3 mPa·s。原油乳化液配制主要借助于美国FLUKO FA25高剪切分散机、美国Polyscience 9000循环恒温水浴装置、2 000 mL烧杯、玻璃搅拌棒等进行。配制过程中,首先在2 000 mL的烧杯内按比例倒入1 900 mL左右的原油油样和水样,置于70 ℃恒温水浴内预热5 min;然后启动高剪切分散机以19 000 rmin的转速剪切油水混合物,同时用玻璃棒辅助搅拌,持续4.5 min后停止剪切;最后再在70 ℃恒温水浴中静置5 min,最终得到具有足够稳定性的原油乳化液。

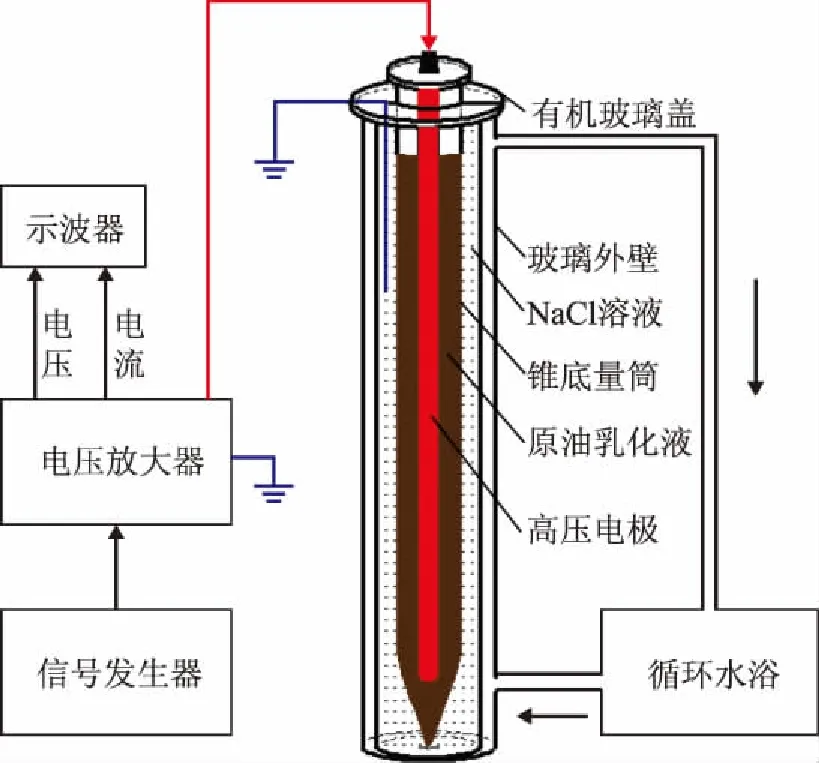

2.2.2 瓶试型乳化液电场破乳脱水 瓶试型乳化液电场破乳脱水测试系统的组成如图1所示。核心组件为立式静态静电聚结器,采用三层环形玻璃筒同轴线布置结构:乳化液位于最内层的锥底量筒内(最大容积为280 mL),高压电极棒居中浸没;锥底量筒浸没在与接地线相连的静止NaCl溶液中,从而在高压电极棒与环形NaCl溶液之间形成非匀强电场空间;最外层环形空间与水浴箱连接,形成循环水浴,使立式静态静电聚结器处于所设定的温度环境;立式静态静电聚结器顶部的有机玻璃盖配合中心底部的凹槽对锥底量筒起到定位作用,使其始终保持垂直姿态。由于3个同轴线圆筒全部采用玻璃材质,能够实时通过目测观察乳化液在电场作用下的破乳和重力沉降分离效果。电场发生及监测系统由美国GW Instek Function Generator GFG-3015信号发生器、日本Trek Model 1040A-HS电压放大器、美国GW Instek Oscilloscope GOS-620 20MHz示波器组成。GFG-3015信号发生器能够提供不同波形(正弦波方波三角波斜波等)、不同电压(0.01~10 V)、不同频率(10 mHz~15 MHz)的信号。

图1 瓶试型乳化液电场破乳脱水测试系统示意

2.2.3 离心机破乳脱水 实验过程中,每次取70 mL所配制的原油乳化液置于锥底量筒内,然后接通电场发生及监测系统,施加高频高压脉冲方波交流电场进行破乳。为了缩短加电和重力沉降分离时间,加快实验进程,采用西班牙ORTOALRESA digtor-21c型离心机对锥底量筒内实施电场破乳后的全部样品继续进行离心分离。离心破乳脱水结束后取出离心机专用圆底量杯,取样测量上层原油的水含量;同时观测量杯底部沉降水的体积,脱水率通过下式计算:

(1)

2.3 室内实验结果与讨论

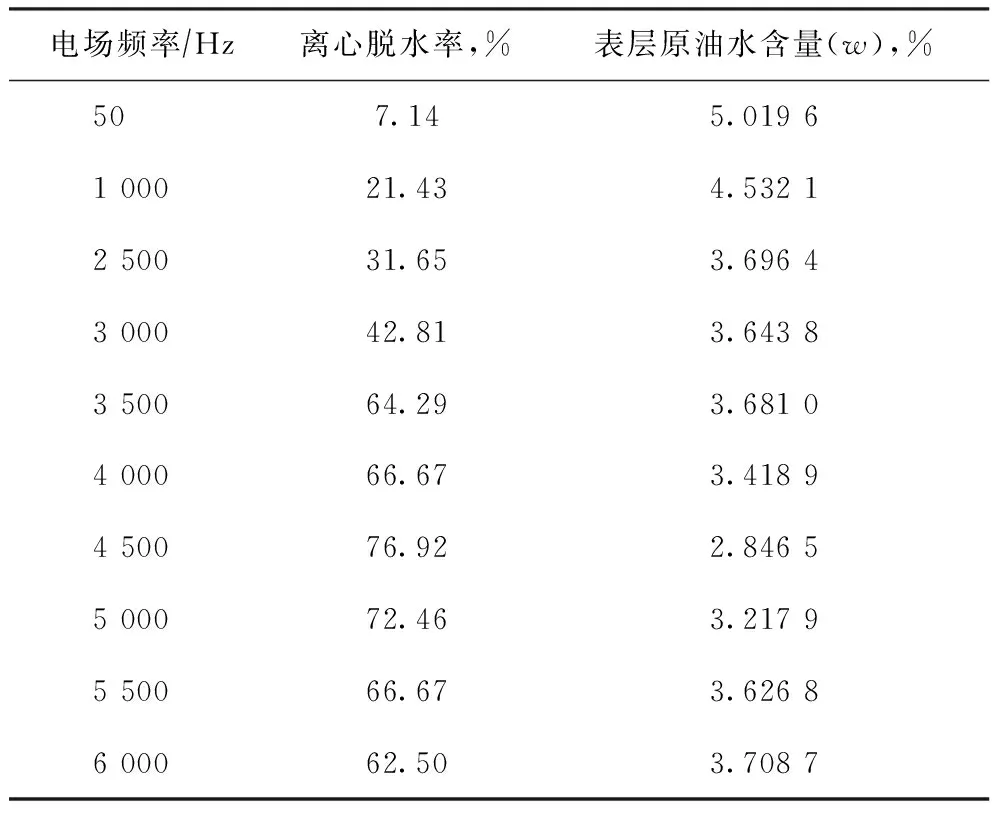

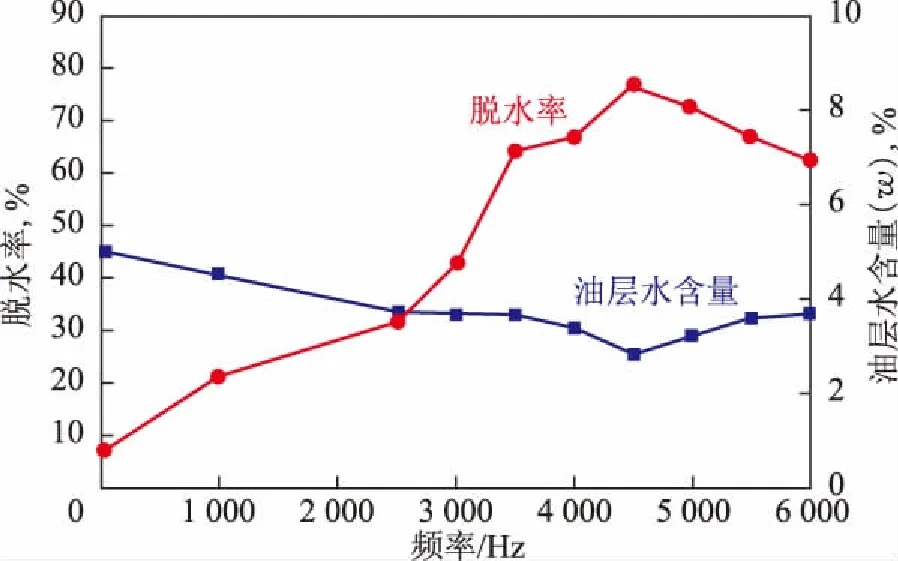

配制水含量(w)为22.02%的原油乳化液,在电压均值为2.1 kV、温度为80 ℃的条件下持续加电1 min,在离心机的转速为1 200 rmin、持续时间为2 min的条件下进行离心分离,考察原油乳化液在不同电场频率下的破乳脱水效果,结果如表1所示。离心脱水率、层油水含量与电场频率之间的关系曲线如图2所示。

表1 原油乳化液在不同电场频率下的破乳脱水效果

从图2和表1可以看出:①在施加相同的电压均值时,相比于工频电场(50 Hz),高频电场(频率不小于1 000 Hz)的破乳脱水优势明显,其离心脱水率最高达76.92%(4 500 Hz),是工频电场的10.77倍;②高频电场存在最优电场频率,电压均值为2.1 kV时的最优电场频率为4 500 Hz;在电场频率大于4 500 Hz后,随电场频率继续增加,离心脱水率反而缓慢降低;③ 表层原油水含量变化趋势与离心脱水率相契合,离心脱水率最高的试样中表层原油水含量最低,进一步证实了测试结果的真实可信。当然,电场破乳处理后的原油乳化液经过离心破乳脱水后,除底部沉降出的自由水外,其中仍然存在大量的微小水颗粒,而且其分布密度随离心机专用圆底量杯内油层深度的增加而增大,这也是“离心体积脱水率换算成的水含量+表层原油水含量≠100%”的原因。尽管如此,室内实验结果初步证明了高频高压脉冲方波交流电场对于劣质原油乳化液的破乳脱水的有效性。

图2 原油乳化液离心脱水率、油层水含量随电场频率的变化

3.1 中试装置现场布置及接口条件

工业侧线试验用中试装置总体委托江苏金门能源装备有限公司定制成撬,但在该公司双进油双电场电脱盐装置的基础上,另外加装了笔者课题组自主研发的 2 台 IPTHFAC-Ⅲ 型高频高压脉冲方波交流电源。通过接电转换器保护罩内安装的高压接电转换器,可快速进行电脱盐罐内高压极板与常规工频高压交流电源、高频高压脉冲交流电源之间的连接切换,以便进行“背对背”对比试验。整套中试装置的设计参数如下:原油处理量700~1 400 m3d,入口原油水含量 10%~30%,设计温度 160 ℃,设计压力1 700 kPa;电源供电为380 V 交流电、50 Hz;中试装置尺寸6 500 mm×3 600 mm×5 400 mm,净重 21 000 kg。中试装置的原油进出口管线和电脱盐切水排放管线均采用耐油、耐压、耐高温、耐腐蚀的软管,软管末端预留法兰或者快速接头,管线规格如下:进油管线 DN150 mm,出油管线 DN150 mm,出水管线 DN80 mm;耐压 2.2 MPa、耐高温 170 ℃。中试装置的进油管线从京博石化东区车间电脱盐装置2号电脱盐罐的入口处接入生产流程,经过脱盐处理后的原油经出油管线回到电脱盐装置1号电脱盐罐的入口,因此对车间的正常生产运行基本不产生负面影响。

3.2 工业侧线试验结果

为了便于与企业的实际生产状况进行直观对比,现场取样、测试化验等工作均由京博石化检测中心负责,基于该中心的测试化验仪器设备和化验药剂严格按照定型测试化验规范进行,使用WK-2D型微库仑综合分析仪测试原油样品中的盐含量,使用KDM型可调控温电热套和电子天平等基于蒸馏法测试原油样品中的水含量。为了尽量保证现场试验数据的可靠性,降低试验误差,每组试验参数取中试装置入口原油样品1个、中试装置出口原油样品2~3个、生产装置2号电脱盐罐脱后原油样品1个,每次取样间隔约为1 h;以入口原油水含量和盐含量作为参照依据,若单次工况原油出口的取样检测数据出现明显反常情况,则对其进行补测。

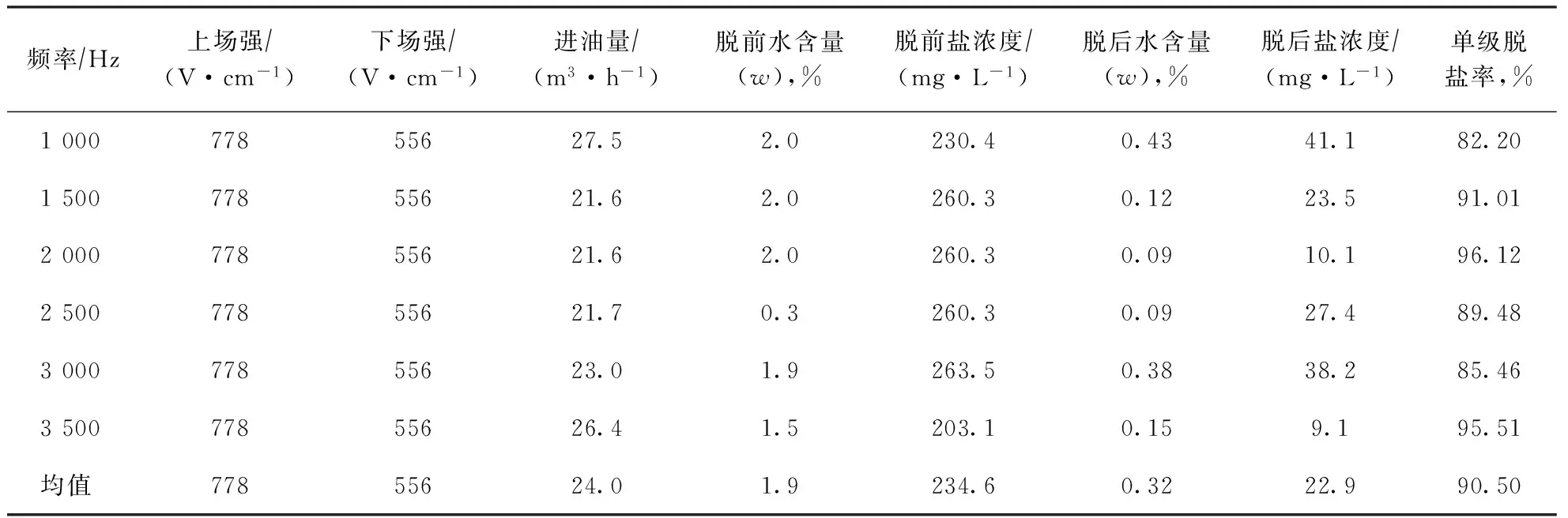

3.2.1 “24 m3h+单进油+双电场”工况下的试验 在“24 m3h+单进油+双电场”工况下中试装置的操作参数及测试结果如表2所示,生产装置同期第二级(4号)电脱盐罐出口原油的取样化验结果如表3所示。表3中脱前盐浓度是指第一级(1号~3号)电脱盐罐入口原油的盐浓度,脱后盐浓度是指第二级电脱盐罐出口原油的盐浓度。从表2和表3可以看出:①在注水量、破乳剂浓度、入口温度等保持不变的情况下,随电场频率的变化,中试装置脱盐率在82.20%~96.12%之间变化;②中试装置在电场频率为2 000 Hz时脱盐率最高(96.12%),虽然电场频率为3 500 Hz时脱盐率也比较高,但此时入口原油盐浓度较之前有所下降,在注水量保持不变时理应导致电脱盐效果变好,故从数据可靠性的角度来看,2 000 Hz应为该工况下的最佳电场频率;③从整体脱盐效果来看,中试装置入口处原油盐浓度在203.1~263.5 mgL之间变动时,单级脱后盐浓度为9.1~41.1 mgL,单级平均脱盐率达到90.50%,但在平均148 ℃的操作温度下,生产装置两级电脱盐工艺的脱后盐浓度为35.0~200.0 mgL,两级总脱盐率最高为81.48%,平均值仅为56.49%。

表2 中试装置“24 m3h+单进油+双电场”工况下的操作参数及测试结果

表2 中试装置“24 m3h+单进油+双电场”工况下的操作参数及测试结果

频率∕Hz上场强∕(V·cm-1)下场强∕(V·cm-1)进油量∕(m3·h-1)脱前水含量(w),%脱前盐浓度∕(mg·L-1)脱后水含量(w),%脱后盐浓度∕(mg·L-1)单级脱盐率,%100077855627.52.0230.40.4341.182.20150077855621.62.0260.30.1223.591.01200077855621.62.0260.30.0910.196.12250077855621.70.3260.30.0927.489.48300077855623.01.9263.50.3838.285.46350077855626.41.5203.10.159.195.51均值77855624.01.9234.60.3222.990.50

表3 生产装置第二级电脱盐罐出口原油的取样化验结果

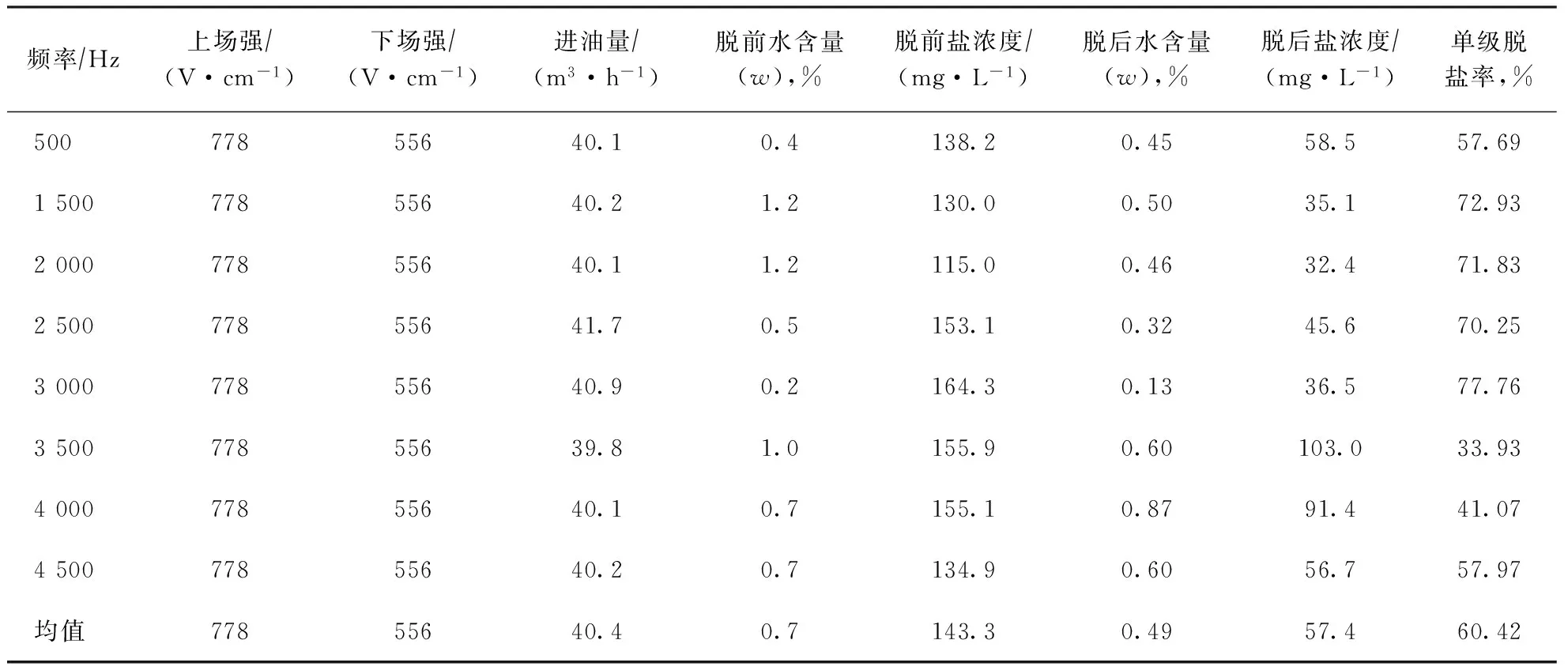

3.2.2 “40 m3h+双进油+双电场”工况下的试验“40 m3h+双进油+双电场”工况下中试装置的操

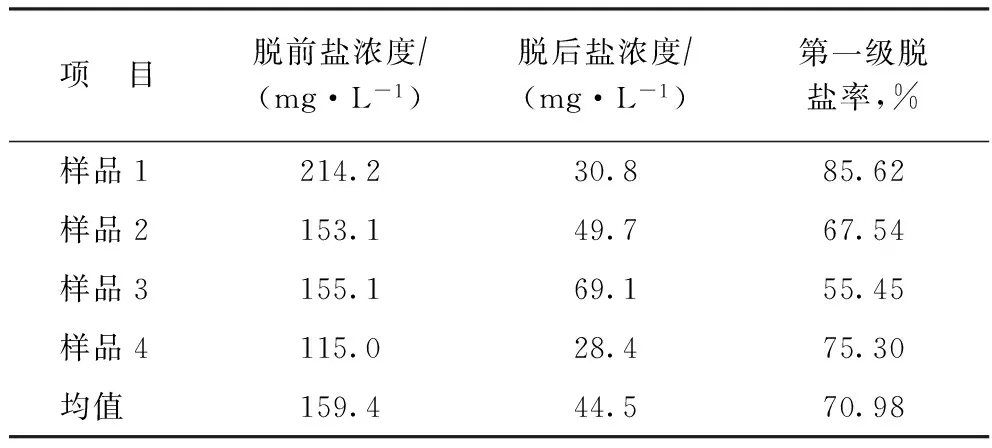

作参数及测试结果如表4所示,生产装置同期第一级2号电脱盐罐出口原油的取样化验结果如表5所示。从表4和表5可以看出:①中试装置的最佳电场频率区间位于1 500~3 000 Hz,相应的脱后盐浓度为32.4~45.6 mgL,脱盐率为70.25%~77.76%;②中试装置在最佳电场频率区间工作时的平均脱盐率73.19%,略高于生产装置第一级2号电脱盐罐的平均值(70.98%),但综合考虑中试装置水力停留时间缩短0.7 h、操作温度降低12 ℃以上(管路温降)等因素,中试装置的处理性能仍然明显优于生产装置第一级2号电脱盐罐。

表4 中试装置“40 m3h+双进油+双电场”工况下的操作参数及测试结果

表4 中试装置“40 m3h+双进油+双电场”工况下的操作参数及测试结果

频率∕Hz上场强∕(V·cm-1)下场强∕(V·cm-1)进油量∕(m3·h-1)脱前水含量(w),%脱前盐浓度∕(mg·L-1)脱后水含量(w),%脱后盐浓度∕(mg·L-1)单级脱盐率,%50077855640.10.4138.20.4558.557.69150077855640.21.2130.00.5035.172.93200077855640.11.2115.00.4632.471.83250077855641.70.5153.10.3245.670.25300077855640.90.2164.30.1336.577.76350077855639.81.0155.90.60103.033.93400077855640.10.7155.10.8791.441.07450077855640.20.7134.90.6056.757.97均值77855640.40.7143.30.4957.460.42

表5 生产装置第一级2号电脱盐罐出口原油的取样化验结果

3 结束语

电场设计是对原油乳化液实施有效电场破乳脱水(盐)的前提和基础,虽然交流电场、直流电场、交直流电场、脉冲直流电场、脉冲交流电场等迄今都已有不同程度的应用,但真正代表原油脱水(盐)电源发展方向的当推脉冲交流电场。国内高频高压脉冲交流电源的研发起点落后于国外,尤其是与脱水(盐)电源世界顶级产品双频电源之间的差距迄今仍未能引起业界实质性关注,应该在全面了解、准确把握技术发展动态的基础上有针对性地组织开展技术攻关。

[1] 李海良.电脱盐系统应对加工劣质原油的改造[J].炼油技术与工程,2008,38(4):22-24

[2] 刘艺.原油劣质化对高速电脱盐的影响与对策[J].石油石化节能与减排,2013,3(1):15-21

[3] 陈家庆,李汉勇,常俊英,等.原油电脱水(脱盐)的电场设计及关键技术[J].石油机械,2007,35(1):53-58

[4] Bailes P J,Larkai S K L.An experimental investigation into the use of high voltage D.C.fields for liquid phase separation[J].Trans I Chem Eng,1981,59(3):229-235

[5] Bailes P J,Freestone D,Sams G W.Pulsed DC fields for electrostatic coalescence of water-in-oil emulsions[J].The Chemical Engineer,1997,38(644):34-39

[6] Lee C M,Gary W S,Wagner J P.Power consumption measurements for AC and pulsed DC for electrostatic coalescence of water-in-oil emulsions[J].Journal of Electrostatics,2004,53(1):1-24

[7] 朱岳麟,冯利利,周健,等.稠油高频电脱盐工艺的试验研究[J].炼油技术与工程,2005,35(8):18-21

[8] 赵锦国.原油脉冲电脱盐技术及工业应用[J].石油天然气学报(江汉石油学院学报),2010,32(5):352-354

[9] 任满年.原油脉冲电脱盐技术研究[J].石油炼制与化工,2011,42(12):16-22

[10]Friedemann J D,Nilsen P J,Piasecki W.Electrostatic attraction of particles:The implications of field theory on coalescer design[J].Petroleum Science and Technology,2004,22(78):1087-1096

[11]Lundgaard L E,Berg G.Method and device for inducing coalescence in emulsions to facilitate subsequent removal of water from the emulsion:World Intellectual Property Organization,WO2006043819 A1[P].2006-04-27

[12]Akta A U.Optimization of the PWM switching algorithm and the output filter of a full bridge zero voltage PWM Switching converter[D].Sweden:Chalmers University of Technology,2007

[13]沈玮玮,陈家庆,胡成勇,等.原油脱水(盐)用双频电场技术研发及应用[J].石油机械,2014,42(3):56-60

[14]Sellman E,Mandewalkar P.Highly efficient dehydration and desalting of crude oil from mature fields in the middle east[C].SPE181724,Presentation at the SPE Annual Technical Conference and Exhibition held in Dubai,UAE,2016

[15]王仕文,姚万贺,郭振宇.高频电脱盐技术在大榭石化应用的综合效果分析[J].石油化工高等学校学报,2012,25(6):24-29

[16]王纪刚,王龙祥,韦伟,等.高酸重质原油的电脱盐技术选择[J].炼油技术与工程,2012,42(2):31-34

[17]Taylor S E.Investigations into the electrical and coalescence behaviour of water-in-crude oil emulsions in high voltage gradients[J].Colloids and Surfaces,1988,29(1):29-51

[18]吴广宁.高电压技术[M].北京:机械工业出版社,2014

[19]丁艺,陈家庆,常俊英,等.高压高频脉冲交流电场中WO型乳化液的静电聚结特性研究[J].高校化学工程学报,2011,25(5):775-780

[20]潘泽昊,陈家庆,张龙,等.流花油田老化油高频高压脉冲交流电场破乳脱水研究[J].过程工程学报,2015,15(6):969-975

[21]刘祖虎,武英冲,孙云,等.原油电脱盐脱水新技术研究和应用进展[J].炼油技术与工程,2016,46(8):6-10

RESEARCH OF ELECTROSTATIC DEMULSIFICATION TECHNOLOGY UNDER HIGH-FREQUENCYHIGH-VOLTAGE PULSED AC ELECTRIC FIELD AND ITS APPLICATION IN CRUDE OIL DESALTING

Chen Jiaqing1, Huang Songtao1, Wang Jige2, Xi Jinlu3

(1.SchoolofMechanicalEngineering,BeijingInstituteofPetrochemicalTechnology,Beijing102617; 2.ShandongChambroadPetrochemicalsCo.Ltd.;3.BeijingCompany,ChinaPetroleumEngineeringCo.Ltd.)

Electric desalting pretreatment of low-quality crude oil is a difficult technology generally faced by refineries.This paper introduces the development process of demulsification technology of crude oil emulsion electric field in the world,and points out that the high frequency/high voltage pulse electric field should arouse the attention of the domestic industry.The laboratory feasibility experiments and industrial side-line tests indicate that the demulsification performance of high-frequency/high-voltage pulsed AC electric field with square wave is better than that of conventional frequency/high-voltage AC electric field,where the optimum frequency depends on the physicochemical properties of specific water-in-crude-oil emulsions,e.g.water content,emulsification degree,and demulsification temperature,and is generally above 1 500 Hz.The field test results of home-made BIPTHFAC-Ⅲ high-frequency/high-voltage pulsed AC electric power with square wave show that the desalting efficiencies within the range of optimum electrical-field frequency are all higher than the average desalting efficiencies of the simultaneous reference samples,and it can shorten the hydraulic residence time and reduce the heating cost.The high-frequency/high-voltage pulsed AC electric field electrostatic demulsification technology can provide a practical and feasible scheme for solving the difficulty of low-quality crude oil desalting.

crude oil emulsion; electrostatic demulsification; electric desalting; high-frequency pulsed AC electric field; desalting efficiency

2017-02-10; 修改稿收到日期: 2017-04-10。

陈家庆,教授,博士生导师,从事石油石化领域多相流高效分离技术与设备等方面的教学科研工作。

陈家庆,E-mail:Jiaqing@bipt.edu.cn。

北京市属高等学校“长城学者”培养计划资助项目(CIT&TCD20150317),北京市教委科技发展计划重点项目暨北京市自然科学基金重点项目(B类)(KZ201410017019)。