玄武岩纤维层合复合材料层间增韧方法研究*

2017-08-09赵亚娣张广鑫傅宏俊崔雪娇王庆涛

赵亚娣,张广鑫,傅宏俊**,崔雪娇,王庆涛

(1.天津工业大学 纺织学院,天津 300387;2.黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040)

玄武岩纤维层合复合材料层间增韧方法研究*

赵亚娣1,张广鑫2,傅宏俊1**,崔雪娇1,王庆涛1

(1.天津工业大学 纺织学院,天津 300387;2.黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040)

对玄武岩纤维织物层合复合材料进行层间增韧改性实验研究,对不同增韧方法下材料的增韧效果进行对比。实验中分别采用静电纺PA6纳米纤维膜及玻纤表面毡作为增韧材料,对增韧改性前后层合复合材料的II型层间断裂韧性、冲击后剩余压缩强度(CAI)进行了测试与分析。实验结果显示,两种增韧层材料均可显著改善玄武岩纤维复合材料层间韧性,复合材料II型层间断裂韧性分别提高41.74%和56.86%,材料CAI值分别提高19.6%和23.81%。两种增韧层材料各有优势,在玄武岩纤维层合复合材料层间增韧方面都具有应用潜力。将二者结合构建的混杂增韧层也具有一定的增韧能力,但在界面相容改性等方面有待进行深入研究与优化,以期改善增韧效果。

层合复合材料;层间增韧;断裂韧性;玻纤表面毡;

前言

众所周知,层合复合材料的各层之间仅靠基体树脂粘结,性能较弱,在冲击等载荷作用下易发生脆性断裂进而导致材料分层破坏,这是此类材料最基本的损伤断裂形式[1,2]。虽然可以采用缝纫以及三维织造等方法获得具有三维整体结构的增强体材料,从而避免分层破坏,提高材料的性能[3~5],但三维增强材料的生产效率较低,加工成本高,一般应用于航天、军工等高技术材料领域。当前,以高性能纤维二维(平幅)织物作为增强体,采用各种成熟工艺制备的层合复合材料仍然在树脂基复合材料领域占据最重要的地位,是最具代表性、应用最为广泛的材料。有鉴于此,改善层间韧性进而提高层合复合材料性能仍然是十分重要的问题。

复合材料层间增韧的方法很多,例如基体原位增韧、层间颗粒增韧、薄膜增韧、层间“离位”增韧[6~9]等。近年来,采用静电纺丝等方法获得的纳米纤维材料在复合材料层间增韧领域的研究十分活跃[10~12],同时,采用不与基体树脂发生反应诱导相分离的材料进行层间“结构化”增韧的方法得到了越来越多的重视[13~15]。

玄武岩纤维是一种新型增强纤维,因价格低廉、综合性能优异,在复合材料领域尤其是土木建筑等民用场合的应用越来越广泛。本文对玄武岩织物层合复合材料进行层间增韧改性实验研究,对不同增韧方法下材料的增韧效果进行对比,以期探索低成本、适于产业化推广的增韧方法,为提高复合材料性能奠定基础。

1 实验

1.1 实验材料

增强材料:国产玄武岩纤维平纹织物,面密度260g/m2;基体树脂:低黏度环氧树脂(GCC-135)及固化剂(GCC-137),江苏昆山绿循电子材料有限公司提供。

增韧材料:玻纤表面毡,市售产品,面密度30g/m2;尼龙(PA6)纳米纤维膜,实验室自制。

1.2 层合复合材料制备及增韧层制备

采用真空辅助树脂注射(VARI)工艺制备玄武岩织物层合复合材料,织物铺层数为18层,控制纤维体积含量为55%。

将玻纤表面毡置于层合复合材料层间,利用其杂乱短纤维取向结构获得层间增韧效果。实验中在在第9层与第10层玄武岩织物之间铺覆玻纤表面毡,并在一侧铺放聚四氟乙烯薄膜以预留一定宽度的初始分层裂纹以配合II型断裂韧性测试。

以尼龙(PA6)为原料,以甲酸为溶剂,采用静电纺丝法获得纳米纤维膜,用以进行复合材料层间结构化增韧。实验中采用两种不同方法添加纳米纤维增韧层:纳米纤维直接接收于玄武岩织物表面,层合过程中形成增韧层;以前述玻纤表面毡作为接收表面,获得玻纤表面毡与静电纺纳米纤维膜混杂增韧层材料。

1.3 性能测试

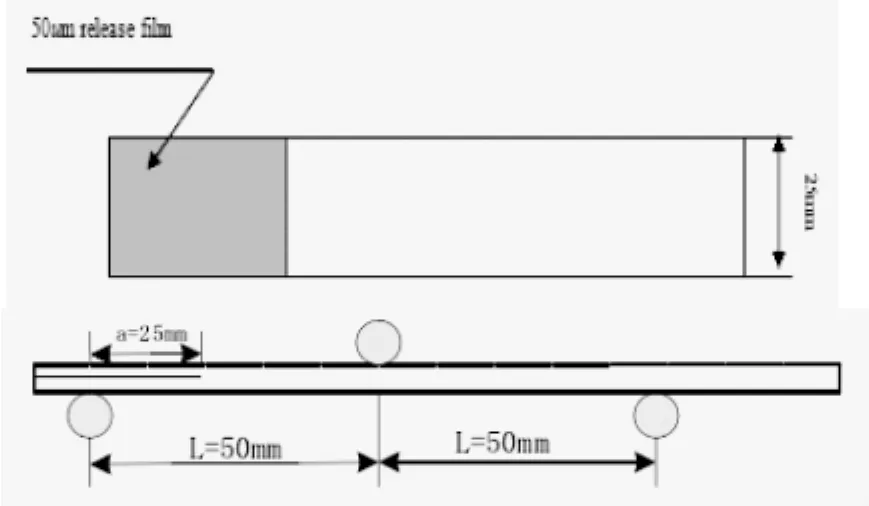

切割制备如图1所示的端边切口弯曲试样,在Instron 3369型万能材料试验机上按照标准HB 7403-96对增韧改性前后复合材料的II型层间断裂韧性进行测试。

图1 断裂韧性测试试样及测试方法Fig.1 The sample and method for fracture toughness test

依据GB/T21239-2007对复合材料的冲击后压缩性能进行测试,试样几何尺寸150mm×100mm× 4mm。

采用TM-1000型台式扫描电子显微镜(日立高新技术公司)对增韧层微观结构进行观察。

2 结果与讨论

2.1 层间增韧材料微观结构

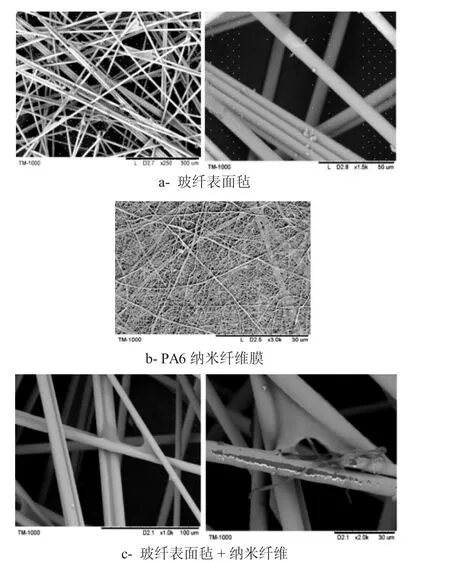

三种层间增韧层微观结构如图2所示。玻纤表面毡通常用在复合材料表面层,可部分取代胶衣树脂,用以提高材料表面硬度、光洁度及耐腐蚀性等,从显微图像可以看出,表面毡中的纤维呈均匀分散、相互无序交叠状态,纤维之间具有一定的空隙(图a)。静电纺丝所获得的PA6纳米纤维膜(图b)由纳米尺度纤维杂乱排列构成。图c为玻纤表面毡与静电纺纳米纤维膜混杂增韧层材料,纳米纤维在玻璃短纤维空隙之间形成黏结形式的膜结构,同时还可以看到在某些玻璃短纤维上面也缠绕了PA6纳米纤维。

图2 不同增韧材料微观结构Fig.2 The microstructure of various toughening materials

实验过程表明,上述不同尺度的高孔隙结构增韧层均具有较好的树脂浸透性能,可以保证VARI工艺过程中液态树脂的良好流动及充分渗透。

2.2 不同增韧方法II型断裂韧性对比

图3为增韧前后玄武岩纤维层合复合材料II型断裂韧性(GIIC)测试所获得的载荷-加载点挠度曲线。

未增韧试样的载荷-挠度曲线平顺,加载过程中裂纹扩展连续平稳,裂纹一旦引发,即在层间迅速扩展。临界破坏点载荷最低,所对应的加载点挠度较小,仅为10mm左右。

PA6纳米纤维膜增韧试样的测试曲线中,在加载点挠度为6mm区域附近出现了载荷缓冲平台,对应着裂纹的缓慢扩展,说明加载过程中纳米纤维的断裂、拔出作用吸收了一部分能量,从而有效地抑制了裂纹的扩展。随着载荷的继续增加,II型层间剪切应力又变为主导力,使层合板的裂纹继续扩展下去。同时,该增韧方法在所有试样中具有最大的临界破坏载荷及加载点挠度。

玻纤表面毡增韧试样的临界破坏载荷及加载点挠度均略低于PA6纳米纤维膜增韧试样。因玻纤表面毡中纤维的拔出与断裂吸收一部分能量,载荷-挠度曲线中同样出现了载荷缓慢增长的情况,对应挠度在2.7mm左右,低于PA6纳米纤维增韧试样,这是因为PA6为热塑性材料与刚性玻纤相比,对破坏的缓冲作用更为明显。

当层间增韧材料为玻纤表面毡和PA6纳米纤维膜两种材料的结合体时,载荷缓冲发生在2.9mm左右,与单纯玻纤表面毡增韧类似。该试样的临界破坏载荷只有220N,低于未增韧试样,表面毡与纳米纤维混杂结构的增韧效果尚不够理想。分析原因,一方面玻纤与PA6之间的界面粘接性能不佳,二者结合在一起使用时会使各自良好的增韧效应大打折扣;另一方面,热塑材料与脆性材料之间的韧性差异也可能是限制增韧效能发挥的原因。

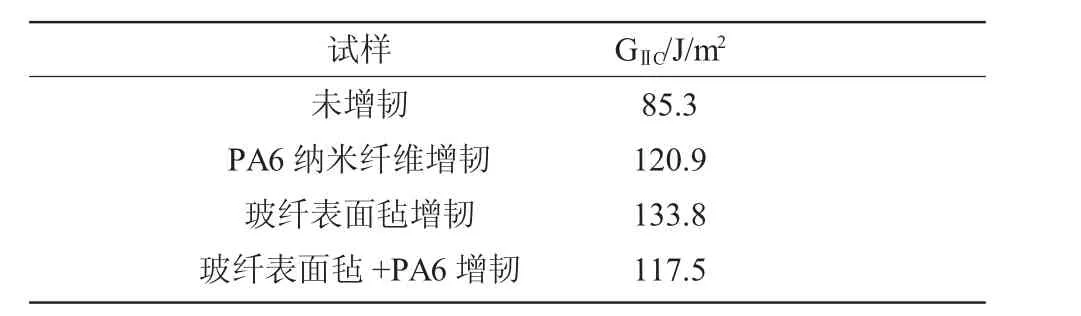

各复合材料GIIC测试结果如表1所示。未经增韧层合复合材料的GIIC值为85.3J/m2,采用玻纤表面毡为增韧层材料时,复合材料GIIC值最高,达到133.8J/m2,PA6纳米纤维膜增韧试样GIIC值为120.9J/m2,玻纤表面毡与PA6纳米纤维膜协同增韧所获得的GIIC值略低,但也达到117.5J/m2,三种增韧方案均取得了较为显著的增韧效果。

表1 复合材料层间断裂韧性对比Table 1 The interlaminar fracture toughness of composites

玻纤表面毡与PA6纳米纤维膜单独作为增韧层时,增韧作用都较为明显,尤其是玻纤表面毡增韧,可使GIIC提高41.7%。这是由于玻纤与作为增强材料的玄武岩纤维在成分、结构上较为接近,界面粘接性能更为理想,综合作用下,层合复合材料的韧性改善更明显。玻纤表面毡是复合材料工程领域用量较大的辅助材料,产量大成本低,是较为理想的玄武岩层合复合材料层间增韧层材料。PA6纳米纤维膜的增韧效果亦较明显,尤其是作为热塑性材料,在一些场合也具有潜在的应用前景。将上述两种材料结合起来作为增韧层使用时的增韧效果尚可,若能通过一定方法的改性处理提高二者的界面相容性,则增韧效果预期还会有所提升。

2.3 不同增韧方法冲击后压缩性能对比

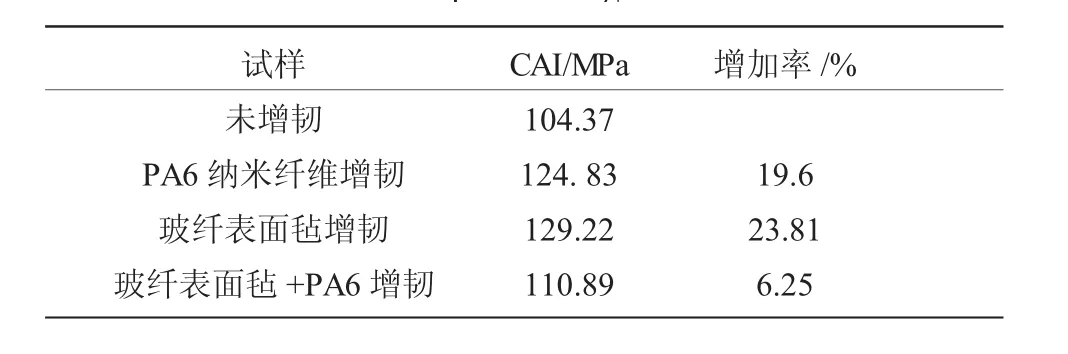

玄武岩纤维层合复合材料板的冲击后剩余压缩强度(CAI)值测试结果对比如表2。玻纤表面毡增韧改性后层合板的CAI值提高了23.81%,增韧效果最为显著,PA6纳米纤维膜的添加使CAI值增加19.6%。

表2 复合材料冲击后剩余压缩强度(CAI)Table 2 The residual compressive strength of composites after impact damage

3 结论

本文采用静电纺PA6纳米纤维膜及玻纤表面毡分别作为增韧材料,对玄武岩纤维层合复合材料进行层间增韧实验研究,通过实验与测试分析,得到如下结论:

PA6纳米纤维膜作为增韧材料,玄武岩纤维层合复合材料的II型层间断裂韧性提高了41.74%,材料CAI值提高了19.6%。玻纤表面毡增韧改性后,材料II型层间断裂韧性提高56.86%,CAI值提高23.81%。

热塑性纳米纤维结构对复合材料分层破坏的缓冲作用优异,玻纤表面毡成本低廉,工艺更为简便,两种增韧层材料均可显著改善层间韧性,二者各有优势,在玄武岩纤维层合复合材料层间增韧方面都具有应用潜力。将二者结合构建的混杂增韧层也具有一定的增韧能力,但在界面相容改性等方面有待进行深入研究与优化,以期改善增韧效果。

[1] 董慧民,益小苏,安学锋,等.纤维增强聚合物基复合材料层间增韧研究进展[J].复合材料学报,2014(2):273~285.

[2] 冯永国,许伟,王海龙.碳纤维环氧复合材料层间增韧研究进展[J].玻璃钢/复合材料,2010(增刊).

[3] 王瑞,王广峰,郭兴峰.缝合层合板的I型断裂韧性研究[J].无机材料学报,2004,19(5):1123~1128.

[4] 毛春见,许希武,郑达.缝合复合材料层板低速冲击及冲击后压缩实验研究[J].复合材料学报,2012,(2):160~166.

[5] 郑锡涛,屈天骄.三维编织复合材料制造技术及力学性能研究进展[J].航空制造技术,2011,(20):40~44.

[6] SHUKLA S K,SRIVASTAVA D.Studies on the Blends of Modified Epoxy Resin and Carboxyl-terminated Polybutadiene(CTPB)Ⅱ:Thernal and Mechanical Characteistics[J].Journal of Materials Science,2007,42(9):3215~3222.

[7] VERREY J,WINKLER Y,MICHAUD V,et al.Interlaminar fracture toughness improvement in composites with hyperbranched polymer modified resin[J].Composites science and technology, 2005,65(10):1527~1536.

[8] ISHAI O,SELA N.Interlaminar Fracture Toughness and Toughening of Laminated Composite Materials:A Review[J].Composites,1989,20(5):423~435.

[9] 刘刚,胡晓兰,张朋,等.碳纳米管膜层间改性碳纤维/环氧树脂复合材料[J].高分子学报,2013(10):1334~1340.

[10] 黄智彬,李刚,李鹏.聚砜纳米纤维增韧CFRP的制备及性能[J].复合材料学报,2008,25(5):25~32.

[11] DAELEMANS L,VANDER H S,DE B I,et al.Nanofibre bridging as a toughening mechanism in carbon/epoxy composite laminates interleaved with electrospun polyamide nanofibrous veils[J].Composites Science And Technology,2015,117:244~256

[12] Giuliese G,PALAZZETTI R,MORONI F,et al.Cohesive zone modelling of delamination response of a composite laminate with interleaved nylon 6,6 nanofibres[J].Composites Part B-Engineering,2015(78):384~392.

[13] 张朋,刘刚,胡晓兰.结构化增韧层增韧RTM复合材料性能[J].2012,29(2):1~9.

[14] 孙直,石姗姗,孙士勇,等..芳纶纤维增韧碳纤维-泡沫金属夹芯梁压缩性能及界面性能[J].复合材料学报,2014,31(6): 1497~1502.

[15] 魏浩,朱凌,王继辉.添加表面毡对复合材料层间增韧的影响[J].玻璃钢/复合材料,2015(10):48~52.

Interlaminar Toughening Methods for Basalt Fiber Laminated Composites

ZHAO Ya-di1,ZHANG Guang-xin2,FU Hong-jun1,CUI Xue-jiao1and WANG Qing-tao1

(

1.College of Textile,Tianjin Polytechnic University,Tianjin 300387,China;2.Institute of Petrochemistry,Heilongjiang Academy of Sciences,Harbin 150040,China)

In order to improve the interlaminar toughness of basalt fabric laminated composites,comparative study on different toughening methods and the toughening results were carried out,while the nanofiber membrane made from PA6 and surfacing fiber glass mat were used as structured toughening layers material,respectively.The modeⅡ interlaminar fracture toughness and residual compressive strength after impact damage for basalt fiber laminated composites were tested and investigated.The experimental results showed that both two kinds of toughening material could significantly improve the basalt fiber composite material toughness between the layers.When the PA6 nanofiber membrane was used as toughening material inside basalt fabric layers,the GⅡCand CAI of composite laminate would increase by 41.74%and 19.6%,respectively.Meanwhile,the surfacing fiber glass mat could also be used as the toughening material with the increasing of GⅡCand CAI by 56.86%and 23.81%respectively.Certain toughening abilities were also showed when mixed structure made from the two kinds of materials mentioned above was used as toughening layer;however the modification of interface compatibility still needed to be further researched and optimized.

Laminated composite;interlaminar toughness;fracture toughness;surfacing fiber glass mat

TB332

A

1001-0017(2017)03-0167-04

2017-02-27 *基金项目:国家自然科学基金项目(编号:51003075)。

赵亚娣(1990-),女,陕西渭南人,硕士研究生,从事复合材料层间增韧研究。

**通讯联系人:傅宏俊(1975-),男,博士,副教授,硕士生导师,E-mail:fuhongjun@tjpu.edu.cn。