船舶蒸汽系统管路振动试验及分析

2017-08-09高亚坤靖红顺张生乐彭利国

高亚坤,靖红顺,张生乐,彭利国

(武昌船舶重工集团有限公司,武汉 430060)

船舶蒸汽系统管路振动试验及分析

高亚坤,靖红顺,张生乐,彭利国

(武昌船舶重工集团有限公司,武汉 430060)

为了进行蒸汽系统管路在不同安装工艺状态下的振动噪声特性研究,建立蒸汽系统试验台架,采用LMS振动测试系统测量二相流蒸汽管路的振动噪声,分析了弹性支吊架、阀门、挠性接管等分别安装于蒸汽系统管路的不同位置时,评价点在不同蒸汽流量和压力下的振动特性。结果表明,相同条件下,评价点振级大小与蒸汽流量呈正相关关系,而弹性吊架的不同布置方式对评价点振级的影响不尽相同,在安装时应根据实际情况在合理范围内选取最佳的安装状态。阀门出口处振级随阀门与三通距离的增大呈下降趋势,安装时应在合理范围内使阀门尽量远离三通。

蒸汽管路;振动测试;弹性吊架;阀门;挠性接管

在管路系统中,管道元器件和流体的流动特性是引起振动和噪声的主要原因。管路中元器件的空间布置方式会影响管路中流体的流动特性,进而形成流噪声。相较其他系统,蒸汽管路系统的流体介质高温、高压、具有汽液二相性,其声学性能受系统安装工艺参数的影响更为突出,因此,需要对蒸汽管路系统的布置工艺和蒸汽管路各元器件的布置方式对系统振动的影响进行试验分析,找出其影响规律,提高蒸汽管路系统的安装工艺水平和声学性能[1-4]。

目前国内已有的管路振动的相关研究主要针对风管路、液体管路的振动特性开展,或针对管路中的某一元器件对管路振动的影响进行仿真分析或试验研究[5-8],但是针对蒸汽管路的振动特性的试验研究较少,可参考的文献不多。为此,考虑结合已有的研究思路和实船蒸汽管路布置情况,通过建立蒸汽系统试验台架,开展管路的多个元器件(挠性接管、弹性吊架、阀门等)安装工艺要素对系统声学性能影响测试研究,得到不同安装状态时管路元器件,如弹性吊架、挠性接管、阀门等的安装工艺状态对系统振动噪声性能的影响,使管路振动试验的影响因素更加全面,更好模拟实船的管路工作状态。

1 试验组成及方案

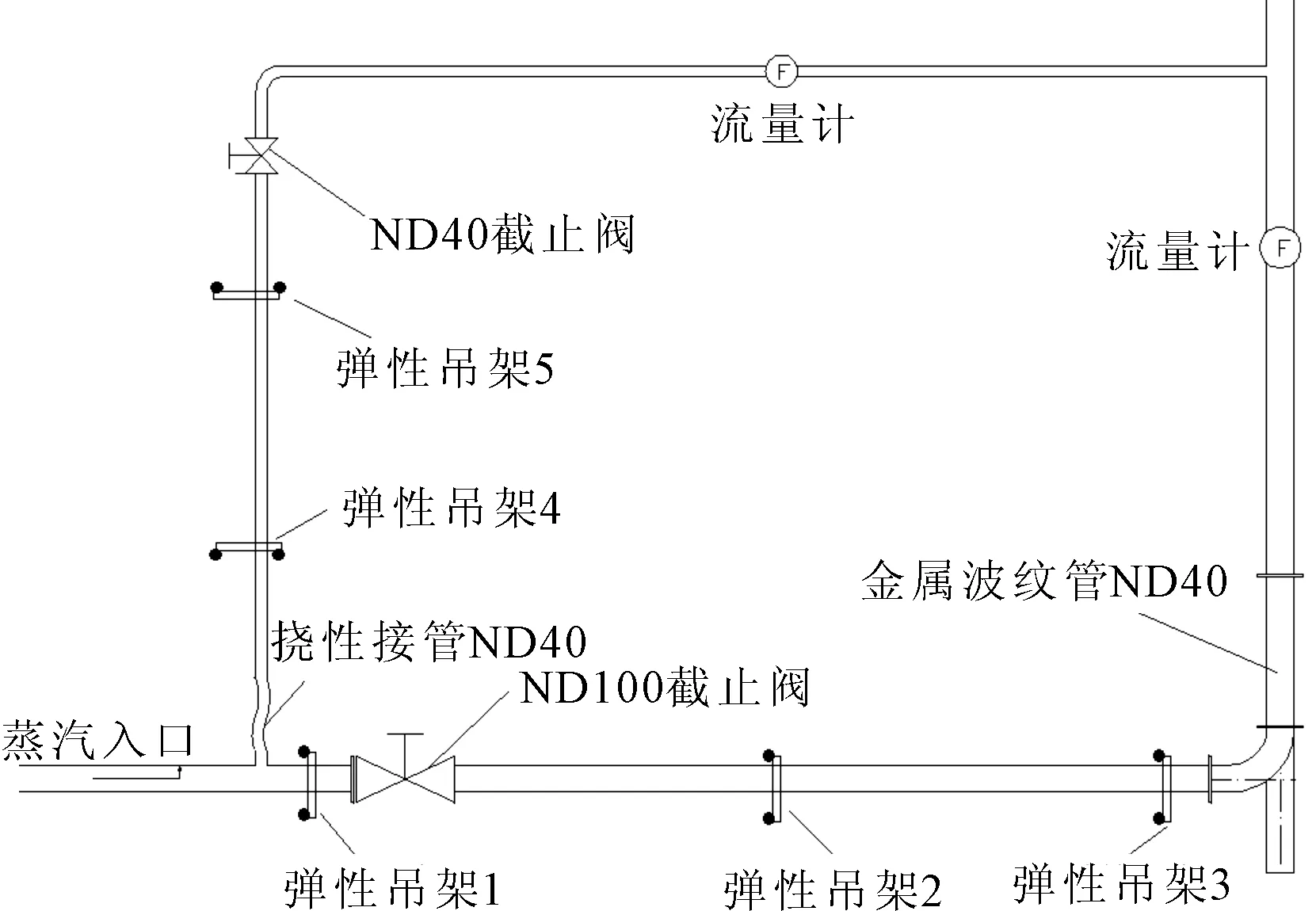

试验以某型船舶管系为背景,取蒸汽管路系统中DN100和DN40 2管路建立试验台架,包含蒸汽管路专用挠性接管、弹性吊架等隔振元器件(见图1),同时根据工艺参数测试需要配置阀门、流量计、温度计、压力表等控制显示元器件,利用LMS测试系统对试验系统的振动和噪声情况进行测量。

图1 试验台架布置示意

测量系统由加速度传感器、噪声振动分析系统组成,传感器选用高温加速度传感器和常温加速度传感器。在弹性吊架管壁处和根部分别布置高温传感器和常温传感器,测量方向均垂直于刚性平台,在阀门及挠性接管前后相连管路法兰上布置高温传感器,测量方向为管路轴向和径向2个方向[9-10]。测试系统原理见图2。

图2 测试系统原理

测试之前关闭所有阀门,布置测点,调试振动测试系统。准备工作完成之后打开锅炉,待总管压力升至试验所需压力左右时打开试验段总阀,调节支管段阀门并流量表和压力表数值变化,直至流量和压力达到试验工况要求,方可进行测试。

2 试验内容及数据处理

2.1 试验内容

根据蒸汽管路安装工艺对系统振动噪声影响的分析,利用试验台架进行以下试验。

1)弹性吊架不同布置工况的噪声影响试验。

2)阀门不同布置位置的噪声影响试验。

3)挠性接管不同布置位置的噪声影响试验。

为提高试验结果与实船情况的一致性,根据实船蒸汽管路系统的工作条件确定试验条件,见表1。

表1 管路蒸汽量和压力工况

2.2 数据处理

(5)

式中:a0为振动加速度级基准,取a0=10-6m/s2。

选择振动加速度测量范围为10 Hz~10 kHz。

3 试验结果及分析

3.1 弹性吊架不同布置工况的噪声影响试验

选取DN40和DN100 2个支管路作为研究对象(2个支管路上截止阀处于开启状态),在表1中不同蒸汽流量和压力状态下,测量2个支管路系统在4种不同吊架(支撑)布置间距时,挠性接管两端法兰处2个方向(轴向和径向)振动加速度及弹性吊架(弹性支撑)处管壁上和吊架根部(吊架和刚性平台连接处)垂直于刚性平台方向振动加速度。不同工况下弹性吊架间距见表2。

表2 弹性吊架不同布置间距

以弹性吊架根部平均振级为对象最终评价弹性吊架不同布置间距的影响,不同蒸汽流量时弹性吊架不同布置工况的评价点平均振级对比见图3~4。

图3 DN100支管路评价点平均振级变化

图4 DN40支管路评价点平均振级变化

由图3~4可见,在不同的弹性吊架布置工况下,随着支管路吊架间距的缩小,DN100支管路评价点振级呈下降趋势,DN40支管路评价点振级呈上升趋势,且主要集中在55~70 dB之间。在不同的蒸汽流量下,评价点振级也相应的发生变化,随着蒸汽流量的减小,2种管路的评价点振级均呈下降趋势,即振级与流量呈正相关关系,流量越大,振级越大。

3.2 阀门不同布置位置的噪声影响试验

选取DN100支管路作为研究对象(2个支管路上截止阀处于开启状态),分别改变DN100截止阀与三通距离为1d、3d、5d和10d(d为DN100截止阀所在支管路的直径)时,在表1中不同蒸汽流量和压力状态下,测量DN40和DN100 2个支管路上截止阀两端法兰处2个方向(轴向和径向)振动加速度,挠性接管两端法兰处2个方向(轴向和径向)振动加速度,以及弹性吊架(弹性支撑)处管壁上和吊架根部(吊架和刚性平台连接处)垂直于刚性平台方向振动加速度。

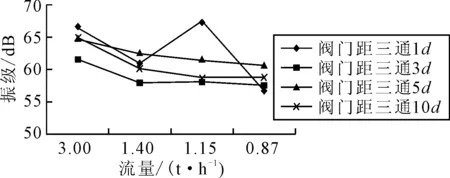

以阀门所在DN100支管路弹性吊架以及阀门出口振级为评价对象,得出不同的阀门布置位置时,各弹性吊架及阀门出口处在不同蒸汽流量下的振动特性,对比见图5~8。

图5 弹性吊架1根部振动加速度级变化

图6 弹性吊架2根部振动加速度级变化

图7 弹性吊架3根部振动加速度级变化

图8 DN100截止阀出口处振动加速度级变化

由图5~8可见,当阀门距三通不同的安装距离时,各弹性吊架根部振级的变化趋势基本相同。各流量工况下,DN100截止阀出口处振级随阀门距三通距离的增大呈下降趋势,主要在65~85 dB之间。总体来看,随着蒸汽流量的减小,弹性吊架根部及阀门出口处的振级缓慢减小,即各测点振级与流量大小呈正相关关系,流量越大,振级越大。

3.3 挠性接管不同布置位置的噪声影响试验

选取DN40支管路作为研究对象(2个支管路上截止阀处于开启状态),分别改变DN40挠性接管与三通距离为1d、3d、5d和10d时,在表1中不同蒸汽流量和压力状态下,测量DN40和DN100 2个支管路上截止阀两端法兰处2个方向(轴向和径向)振动加速度,挠性接管2端法兰处2个方向(轴向和径向)振动加速度,以及弹性吊架(弹性支撑)处管壁上和吊架根部(吊架和刚性平台连接处)垂直于刚性平台方向振动加速度。

以挠性接管所在支管路弹性吊架以及挠性接管出口振级为评价对象,得出不同流量下挠性接管不同布置位置时,弹性吊架根部及挠性接管出口处的振动特性,对比见图9~11。

图9 弹性吊架4根部振动加速度级变化

图10 弹性吊架5根部振动加速度级变化

图11 挠性接管出口处振动加速度级变化

由图9~11可见,在距离三通1d~10d变化时,弹性吊架根部振级基本呈上升趋势,且主要及账号在55~65 dB之间;挠性接管出口振级,在距离三通1d时最大且均大于70 dB,3d~10d差别不大,且主要集中在60~75 dB之间。在不同的蒸汽流量下,各测点振级随流量的减小而减小,但总体变化较小。

1)各测点振级大小基本与流量大小呈正相关关系,即流量越大、振级越大。

2)在距离三通1d~10d变化时弹性吊架根部振级基本呈上升趋势。

3)挠性接管出口振级基本上在距离三通1d时最大,3d~10d差别不大。

4 结论

1)在不同的管路元器件安装位置下,各评价点振级大小均与蒸汽流量呈正相关关系,流量越大,振级越大。

2)不同直径的支管路上,弹性吊架的布置位置对评价点的振级影响不同,在实际安装时,应根据管径合理确定弹性吊架的位置,以保证良好的声学状态。

3)不同的蒸汽流量下,阀门出口处振级随阀门距三通距离的增大呈下降趋势,应在合理范围内使阀门尽量远离三通。

4)挠性接管出口处振级在距离三通1d时最大,其他距离的差别不大,因此在安装时应尽量使挠性接管距三通的距离避开1d。

本文试验所用的蒸汽管路系统以某型船蒸汽管路系统为背景建立,尽管介质流量、温度、压力和实船特征参数一致,但管路走向和布置仅以实船系统局部管路作为参考,系统介质进出口边界条件与实船有差别,且弹性吊架的布置位置、固定基础刚度均未能模拟实船,因此,本文旨在寻求蒸汽系统管路安装工艺与系统振动的大致规律,下一步可开展实船试验对此规律进行验证。

[1] 柯兵,周进华.低噪声管路系统设计研究[J].舰船科学技术,2006(增刊2):117-120.

[2] 王艳林,王自东,宋卓斐,等.潜艇管路系统振动噪声控制技术的现状与发展[J].舰船科学技术,2008,30(6):34-37.

[3] 梁向东.船舶管路中高频振动成因分析及控制策略研究[J].噪声与振动控制,2009(3):101-103.

[4] 何国勤,殷宝琴,翟兴忠.管路噪声的降噪方案[J].噪声与振动控制,2003(5):47-48.

[5] 李志印,任凡,张军军.风速对管路振动激励影响的试验及分析[J].噪声与振动控制,2013,4(2):105-108.

[6] 王育平,彭旭.船舶通海管路系统振动的理论与试验分析[J].噪声与振动控制,2004(6):18-21.

[7] 王翊.蒸汽管路阀门流动与噪声源特性研究[D].哈尔滨:哈尔滨工程大学,2011.

[8] 柳贡民,陈浩,李帅军.蒸汽参数对管路系统动力特性的影响研究[J].固体力学学报,2012(2):168-175.

[9] 舰船设备噪声振动测量方法GJB 4058—2000[S].北京:国防科学技术工业委员会:中国舰船重工集团公司,2000.

[10] 吴石.海水管路系统流噪声测量方法及特性研究[D].哈尔滨:哈尔滨工程大学,2003.

Experimental Analysis on Vibration of Ship’s Steam Pipeline System

GAO Ya-kun, JING Hong-shun, ZHANG Sheng-le, PENG Li-guo

(Wuchang Shipbuilding Industry Group Co., Ltd., Wuhan 430060, China)

In order to find out the vibration and noise characteristics of steam pipeline system inducing by the installing status of piping components (flexible hanger, valve, flexible connector). A steam system bench was built, the vibration and noise case of 2-phase flow pipeline was measured by LMS to analyzed the vibration characteristic of evaluative point in different steam flow and compressive force as flexible hanger, valve, flexible connector installed at different position. The results showed that in same condition, the vibration acceleration level of evaluation points is positive correlated with steam flow; the layout state of the flexibility hanger has a different impact on the vibration acceleration level of evaluation points, the optimum fixing state should be select in reasonable range according to actual state. The vibration acceleration level on valve’s outlet is negative correlated with the distance between valve and tee joint, the valve should keep off the tee joint in reasonable range when fixing.

steam pipe; vibration test; flexible hanger; valve; flexible connector

10.3963/j.issn.1671-7953.2017.04.014

2016-09-29

高亚坤(1987—),女,硕士,工程师

研究方向:舰船减振降噪

U661.44

A

1671-7953(2017)04-0065-04

修回日期:2016-12-27