含缺陷C/SiC平纹机织复合材料拉伸力学行为数值模拟

2017-08-08曾翔龙王奇志

曾翔龙, 王奇志, 苏 飞

(北京航空航天大学 航空科学与工程学院, 北京100191)

含缺陷C/SiC平纹机织复合材料拉伸力学行为数值模拟

曾翔龙, 王奇志, 苏 飞

(北京航空航天大学 航空科学与工程学院, 北京100191)

采用APDL语言实现ANSYS的二次开发,建立含预制缺陷的纤维束截面卵圆形多尺度单胞模型。首先计算纤维束单胞的初始模量,强度以及最大应变;随后利用扫描电镜图中的缺陷建立单胞模型,并引入周期性边界条件,预测材料的初始各向材料常数。同时利用Linde提出的逐渐损伤准则,进行单轴拉伸力学行为的数值模拟,并阐述该平纹机织复合材料单胞模型在经向拉伸载荷作用下其纤维束的损伤及演化过程。该模型计算得到的最大拉应度为0.65%,强度为256.46 MPa。结果表明,该模型给出的数值模拟结果与实验数据吻合较好,证明了模型的有效性,为该类材料的优化设计及其力学性能分析提供了一种有效方法。

平纹机织C/SiC复合材料;渐进损伤模型;失效准则;强度预测

C/SiC复合材料是一种兼有金属材料、陶瓷材料和碳材料性能优点的热结构/功能一体化新型材料,具有耐高温、低密度、高比强、高比模、抗氧化、抗烧蚀,对裂纹不敏感,不发生灾难性损毁等特点,自1998年实现国产化以来,在航空航天领域有非常广泛的应用。

国内外对C/SiC复合材料的研究主要集中在实验上[1-4]。在机织树脂基复合材料数值模拟上,王新峰[5]、卢子兴等[6]基于平纹机织复合材料的细观结构单胞模型,考虑其制备过程中产生的孔隙缺陷为随机分布的特征,基于渐进损伤演化方程建立了平纹机织复合材料的单轴拉伸模型,利用有限元数值方法模拟了其拉伸应力-应变行为。左中鹅等[7]利用ANSYS软件建立了平纹织物复合材料代表体积单元(RVE)模型,并根据复合材料内纤维与基体的失效准则预测了模型的拉伸强度。然而,这些数值方法大都基于树脂基复合材料,未能体现陶瓷基体的破坏特点,且大部分基于基体填满的模型计算,并未考虑孔洞的影响[8-9]。文献[6]描述基体空隙时采用的是概率分布的方法,一方面,假设的这些孔隙分布规律缺乏必要的统计数据支持;另一方面,SiC基体中的孔洞与树脂基体中呈现明显的不同,由于制作工艺的原因,中间部分的孔隙明显更大。此外,多数研究者常以Hashin失效准则作为基体或纤维的损伤判据[5, 10-11],并采用“刚度折减”方法来研究材料的损伤失效过程。由于刚度折减系数的大小直接影响材料的损伤演化过程,且各个研究者对刚度折减系数的选取有所不同。因此,采用传统的“突变”刚度折减方法研究材料的逐渐损伤失效并不十分合理,难以揭示实际材料的逐渐损伤失效的演化过程。

本工作基于考虑纤维束相互挤压的卵圆形纤维束截面单胞模型,引入周期性位移边界条件,采用细观多尺度有限元方法,基于实际材料的扫描电镜图,建立含缺陷C/SiC平纹机织复合材料力学模型,模拟其拉伸力学行为,并对其强度进行预测。该模型在两个尺度上对其单胞的力学性能进行考虑。在第一尺度上建立了由SiC基体包裹的T300单丝碳纤维束模型以模拟纤维束的性能退化。在第二尺度上依据第一尺度均匀化方法得到的力学性能,利用扫描电镜图建立含缺陷平纹编织C/SiC复合材料单胞模型。结合周期性边界条件,利用Linde等[12]提出的逐步失效准则定义材料的典型损伤类型,通过ANSYS有限元软件的二次开发程序APDL,对含缺陷平纹编织复合材料的单轴载荷下非线性拉伸性能进行数值模拟。该模型基于纤维束和纯基体相应损伤类型所造成的材料性能退化,模拟单调拉伸状态下损伤产生、发展的过程。通过数值结果与实验结果的对比,验证模型的适用性。

1 单胞弹性常数的推断

(1)

其单胞的平均力学性能即为整体结构的性能,则有:

(2)

其中[S]为柔度矩阵,若仅对单元体进行模量分析,则施加六组线性无关的位移边界条件,式(2)可扩展为:

(3)

因此,可以求得单胞柔度矩阵[S]:

(4)

根据单元体柔度矩阵可以得到材料的全部弹性常数。

2 纤维束单胞模型的建立

2.1纤维束单胞几何模型

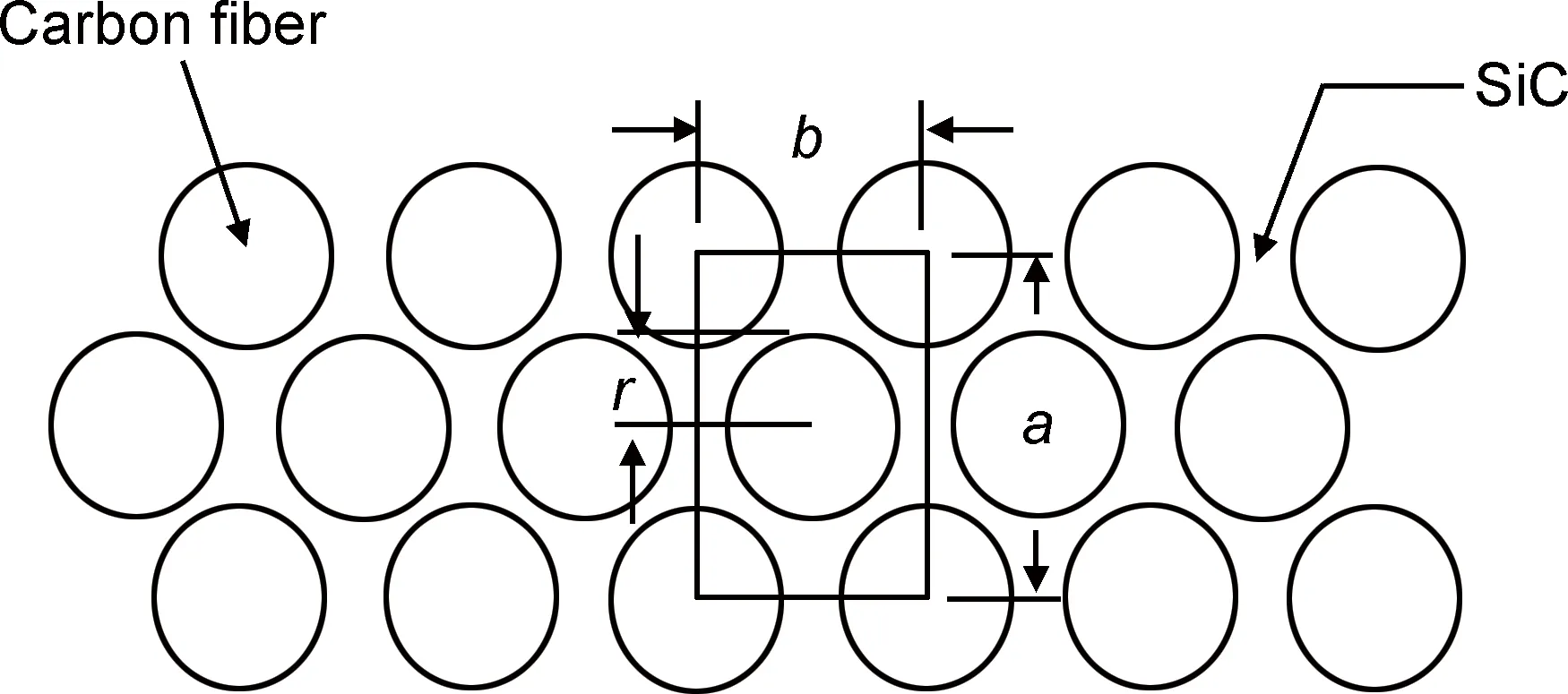

针对陶瓷基复合材料,这里的纤维束是指经过CVI高温环境沉积过热解碳界面和内部渗入碳化硅基体后的单向纤维增强复合材料,是位于单胞下一个层次的力学分析模型。在纤维束理论分析中,假设纤维束为纤维在基体中均匀规则分布,因此可按照图1中矩形区域作为纤维束单胞,模型如图2所示,其中a,b,r的比例由实际制备时C纤维的体积分数决定,本研究针对纤维束中C纤维体积分数为70%的试件进行计算。可以看出,该单胞满足周期性要求,且为规则的长方体结构,便于周期性边界条件的施加。

图1 纤维束代表性体积单元Fig.1 Representative volume unit of fiber bundle

图2 纱线浸渍体单胞模型Fig.2 Unit cell model of impregnated yarns

2.2纤维束单胞强度准则

在常规使用环境下,一般认为基体是均质各向同性线弹性材料,各种适合于各向同性材料的强度准则均可用于判断基体的损伤。对于SiC陶瓷,拉伸和压缩破坏的抵抗能力存在很大差别,抗压强度远远地大于抗拉强度,因此宜采用莫尔强度理论作为其强度准则,另一方向,C纤维为强度较高的各向异性材料,在此采用最大拉应力准则判定其破坏。

本研究中通过ANSYS用户二次开发程序APDL,在材料本构关系中嵌入损伤准则和材料性能退化方案。通过不同损伤准则对组分材料单元进行判断,由此在损伤过程中退化相应的材料性能;利用Newton-Raphson方法计算各增量步单胞中单元应力应变,根据损伤准则更新单元本构矩阵,非线性求解达到收敛,再继续增加载荷步,如此循环完成分析。

3 复合材料单胞模型的建立

3.1单胞几何模型

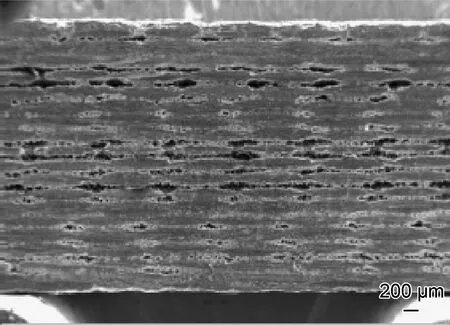

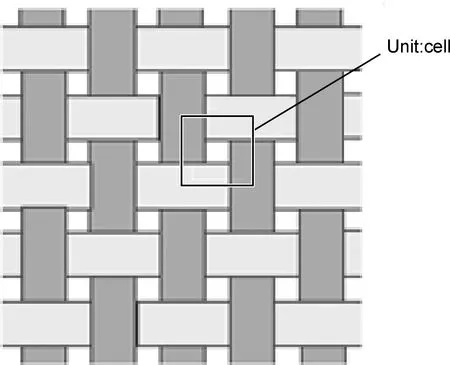

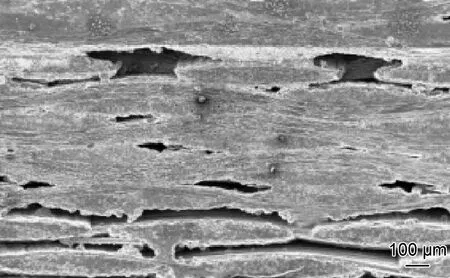

在完成纤维束尺度的几何建模后,由图3中C/SiC平纹机织复合材料板的横截面扫描电镜图可以看出,由于C/SiC平纹机织复合材料的CVI制备工艺,板材的中部基体分布较少,且分布形式与通常采用的以Weibull分布布置在基体中的微小缺陷有明显不同,孔洞显然更大。本研究为考虑板材中部缺陷较大的极端不利情况,参照文献[14]给出的二维t模型,按照图4选取代表性体积单元。这一模型考虑了编织陶瓷基复合材料纤维束之间的间隙;考虑了陶瓷基复合材料中的大孔洞,体现了和树脂基复合材料建模的极大不同。

图3 2D C/SiC复合材料内部缺陷Fig.3 Internal defects of 2D C/SiC composites

图4 2D C/SiC单胞代表性体积单元Fig.4 RVE of 2 D C/SiC unit cell

3.2组分材料失效准则与损伤演化

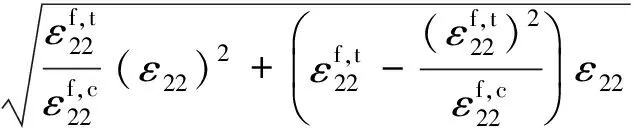

C/SiC平纹机织复合材料在单向拉伸载荷作用下,材料中损伤逐步产生、发展直至破坏。在各种碳纤维增强复合材料力学行为模拟模型中,大多采用的是达到某一各向异性材料破坏准则后杀死单元的方法[5, 15]。显然,材料的破坏是一个逐步演进的过程,突变的方式难以完全揭示实际材料的连续损伤演化的失效过程;因此,采用Linde等[12]提出的以失效应变作为判断依据的失效准则。该准则假设材料是连续损伤失效的,其损伤演化是通过纤维、基体中各自的应变能来控制。该准则的具体形式如下。

(1)纤维的损伤失效[12]

(5)

(6)

式中:Lc为材料单元的特征长度;Gf为纤维的断裂能密度。

(2)基体的损伤失效

(7)

(8)

4 数值结果与讨论

4.1纱线浸渍体有限元分析

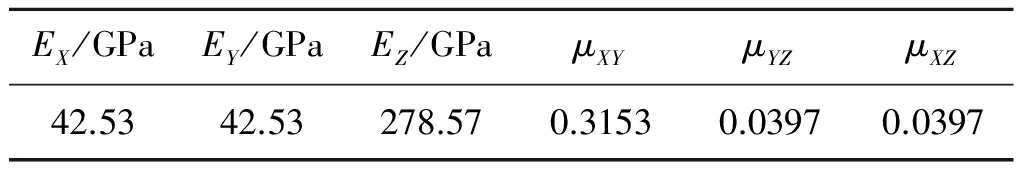

利用2.1中的几何模型,采用通用有限元软件ANSYS对C/SiC纤维束单胞的刚度、强度进行分析。基体单元和纤维单元损伤判断和刚度折减通过自行编写的ANSYS参数化编程语言APDL实现。外载荷采用应变逐级加载形式,按第1节中公式计算出各载荷步单胞的平均应力,并绘出应力应变的关系曲线。所求得的纤维浸渍体单胞各方向材料常数和各方向强度由表1和表2[16]给出。

表1 纤维束各方向初始弹性模量

表2 纤维束各方向强度Table 2 Strength of fiber bundle in different directions

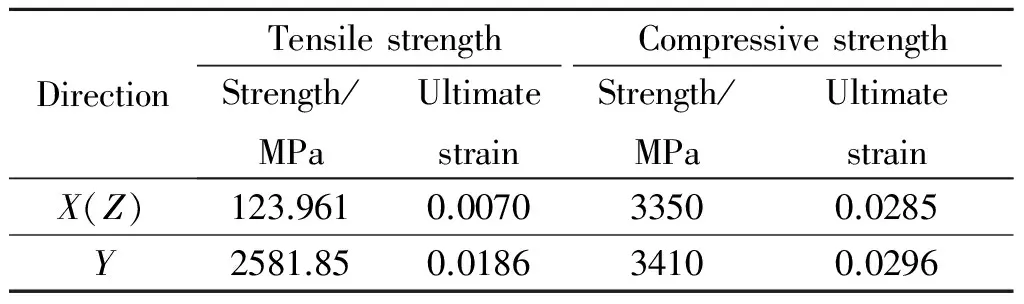

在单向复合材料中,纵向拉、压性能主要是由纤维决定,纤维破坏将导致整体材料的最终失效。图5给出了纤维束单胞在70%纤维体积含量时X/Z方向的拉伸应力-应变曲线,其他方向的材料常数和模量同理可得。其中,Y方向指沿单丝纤维轴向方向,X,Z方向则位于与Y方向垂直的平面中。

图5 纤维束单胞应力-应变曲线Fig.5 Stress-strain curve of fiber bundle unit cell

由图5明显看出,当X/Z方向应变达到0.55%时,应力-应变曲线存在明显偏折,这是由于SiC基体刚度相对较大而强度较低,因此首先破坏,并使得整体平均应力下降,这一点和树脂基复合材料的纤维束单胞破坏主要由C纤维体现[5]有极大不同。

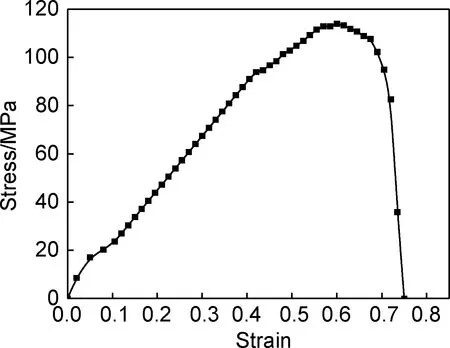

4.2复合材料单胞有限元模型

在完成纤维束尺度的力学性能分析后,按照3.1节图4中的方法取复合材料中典型机织结构为一个单胞,如图6所示为机织结构剖面图[17],假设机织结构中,纤维束截面形状为如图示经纱所示的压扁形状,由两段相交圆弧组成,圆弧半径为R1。纤维束由两段同心圆弧段组成,两段圆弧半径分别为R1,R1+h/2。模型中相关参数可由电镜照片中经纱纬纱图形测量得到,并进一步得到组成经纱与纬纱形状的各圆弧方程。利用如图7所示的C/SiC复合材料局部电镜扫描图,依照图6中的模型截面[17],可量取其中的具体尺寸。

图6 二维C/SiC机织复合材料单胞模型截面图Fig.6 Unit-cell sectional drawing of 2D C/SiC composite

图7 二维C/SiC机织复合材料电镜扫描图Fig.7 SEM photograph of 2D C/SiC composite

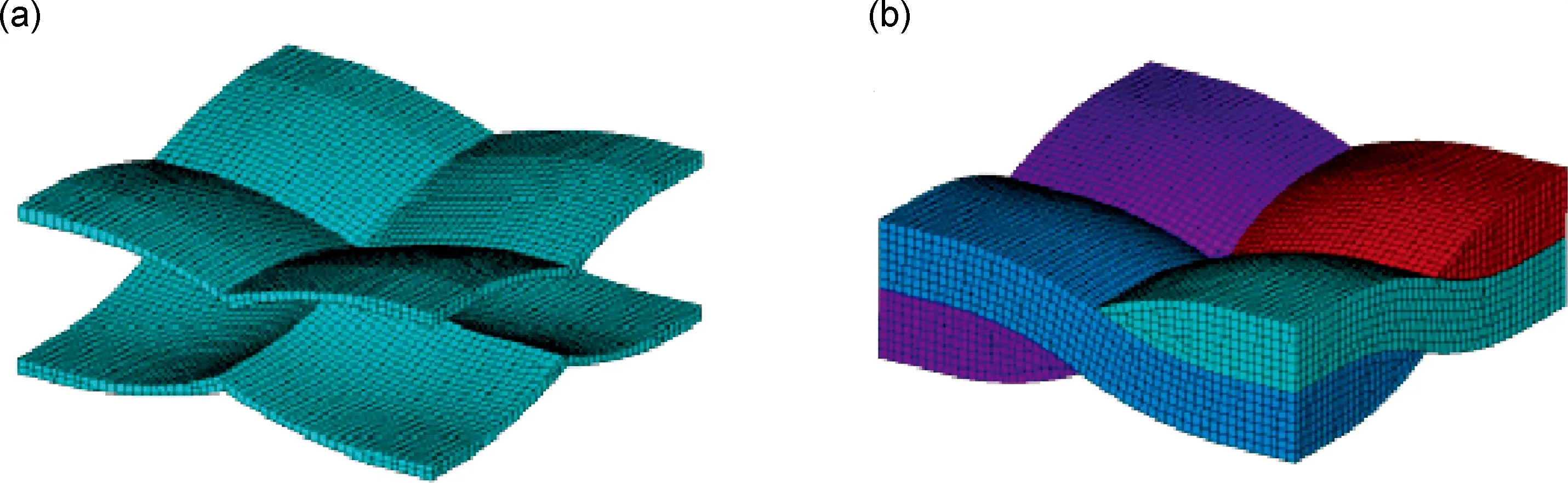

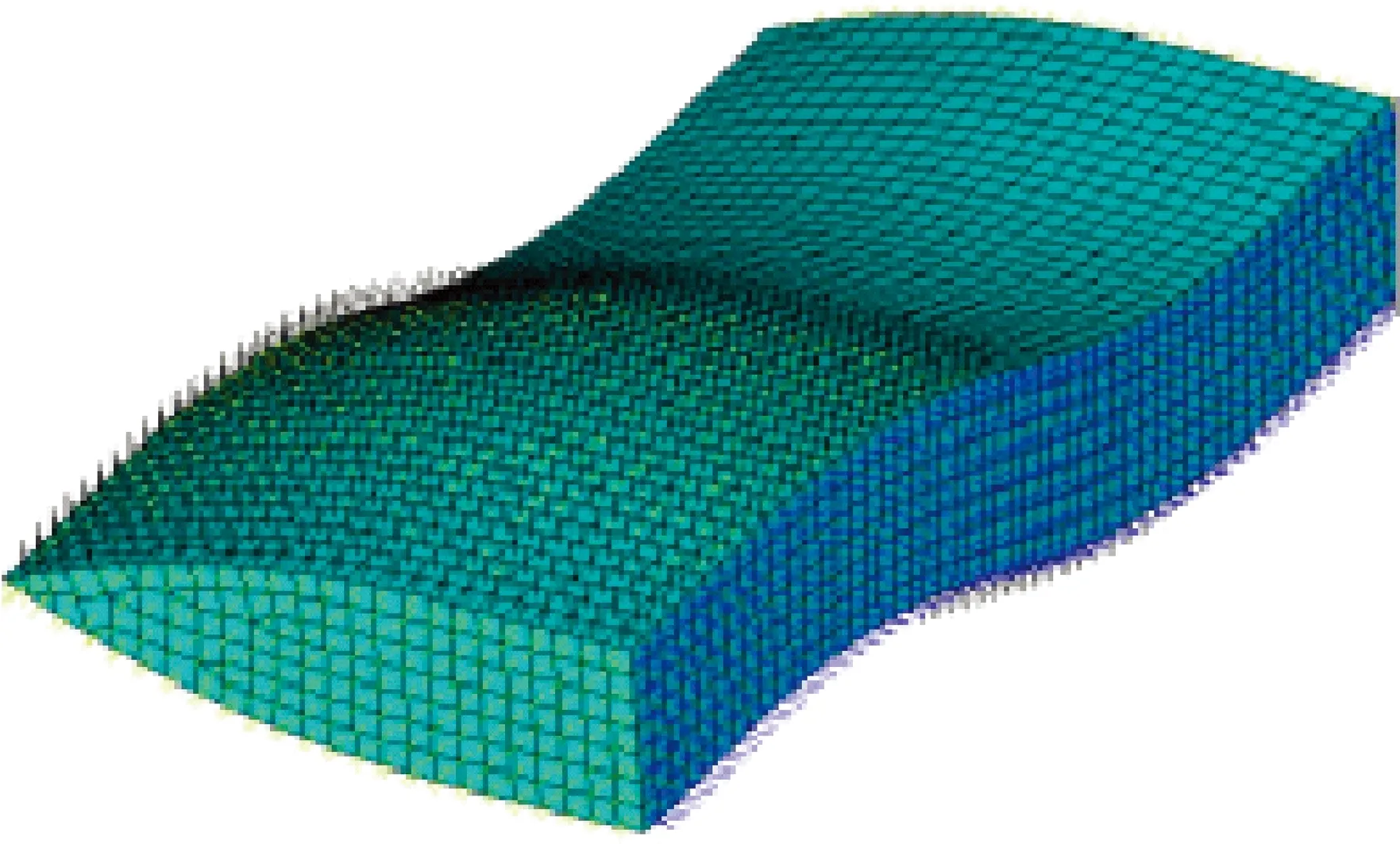

依据3.1中的几何模型和量得的尺寸建立如图8所示的二维C/SiC复合材料单胞有限元模型,其中的纤维束单元为在第一步计算中得到其初始模量及渐进损伤演化规律的平均化模型。由于纤维束的分布特点,四根交叠纤维束由八个有不同方向材料参数的部分组成。为了顺利施加周期性边界条件[14],在有限元网格划分时,必须保证主从面上相应网格节点一一对应,采用网格扫掠的方法来实现,模型主要采用二十节点六面体solid187单元离散,纤维束与纤维束分界面及纤维束与基体分界面均采用共节点方式连接,以保证界面处变形的连续性。此外,由于纤维束单元的形成方式,有限元模型中纤维束单元坐标系方向如图9所示沿轴线旋转。

图8 二维C/SiC复合材料有限元模型 (a)基体;(b)纱线Fig.8 Finite element model of C/SiC composites (a)matrix;(b)yarn

图9 二维C/SiC复合材料纤维束单元坐标方向Fig.9 Orientation of element coordinate system for 2D C/SiC composites

4.3复合材料单胞细观应力分布

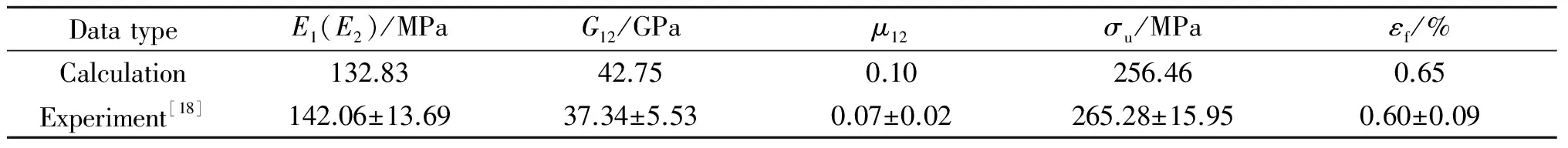

利用4.2节中建立的有限元模型,同时代入第4.1节中求得的纤维束材料常数,可得到图10给出的单胞内各组分材料在经向拉伸载荷作用下的第一主应力应力分布云图。由图10(a)可见,根据扫描电镜图建立的含缺陷单胞中间位置有较大的集中应力,极易成为外部基体起裂位置。由图10(b)可见,经向纤维束承受大部分的拉伸载荷,与基体交接的部位由于承受来自弹性模量较大的基体的作用力,因此产生较大的应力集中,这是与树脂基复合材料最大的区别。待基体破坏较大后这一部分的损伤会趋于缓解。利用1节中平均方法求得的初始加载方向拉伸模量为118.827 GPa,比文献[18]中142.06±13.69 GPa略小,这是由于本研究依照空隙较大的危险状态建模,实际情况中更多单胞有较多的基体存在。求得的其他材料常数如表3所示,其中σu为最大拉伸强度,εf为极限应变。

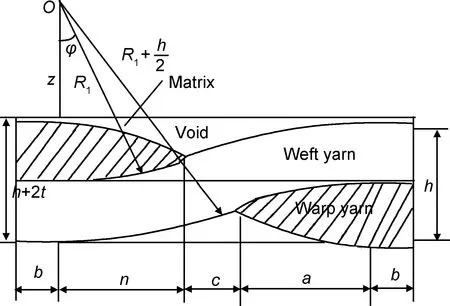

4.4应力-应变曲线的模拟

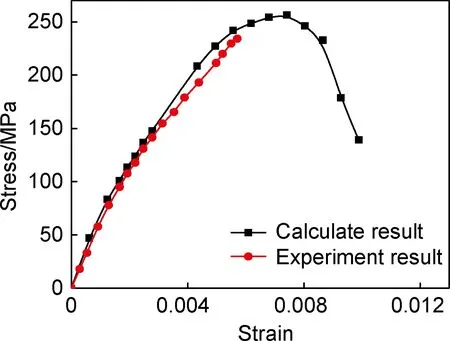

利用表1,表2给出的C/SiC各组分材料的性能参数,其中根据Total Materia数据库查得的数据纤维和基体的断裂能密度分别取为Gm=1 N/mm2,Gf=17.8 N/mm2。图11同时给出了本研究中预测拉伸应力-应变曲线的结果与文献[19]中的实验曲线及有限元结果的比较。可见,复合材料的本构曲线呈现伪塑性,在加载的初始阶段,SiC基体作为主要的承载对象,表现为较高的初始模量,随着应力的增加,纤维束外基体由于失效破坏,导致应力-应变曲线上出现转折点,随后纤维束内纤维因具有较高的抗拉强度而继续承载,应力-应变又近似呈线性关系。当应力水平接近纤维束的抗拉强度时,材料的模量下降较为迅速,并最终达到失效破坏,表现出明显的脆性破坏特征。应力-应变曲线中预估的C/SiC复合材料抗拉强度为256.46 MPa,与文献[19]中265.28±15.95 MPa一致。

图10 单胞经向拉伸应力分布 (a)基体;(b)纱线Fig.10 Stress field distribution along wrap direction (a)matrix;(b)yarn

表3 实验数据与计算数据对比Table 3 Experimental data compared to calculated data

图11 二维机织复合材料应力-应变曲线实验和模拟结果对比Fig.11 2D woven composites stress-strain experiment curve compared to simulation

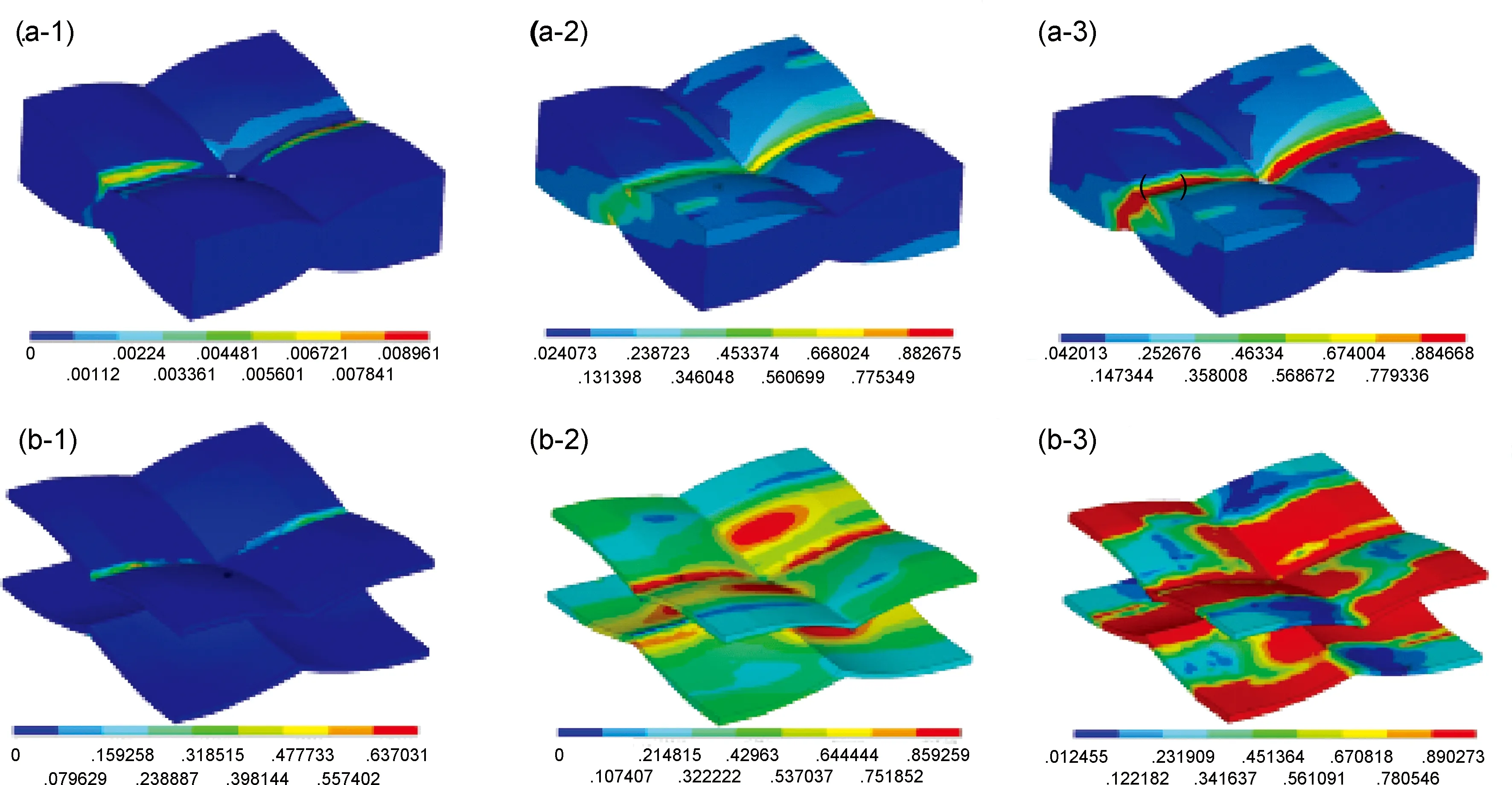

4.5损伤演化分析

二维机织C/SiC复合材料的力学行为主要由作为增强相的纤维束决定。在ε=0.035%之前,单胞未发生损伤,应力-应变曲线呈现线性;在ε=0.035%之后,基体单元开始发生损伤,随着基体大片损伤的开始,应力-应变曲线开始呈现“伪塑性”;在ε=0.3%时,继续加载,纤维束各种损伤相对稳定扩展,并保持一定的承载能力,材料具有一定的延展性;在ε=0.6%时,材料达到应变极限,随后材料屈服,承受载荷的能力消失。如图12(a),(b)分别为C/SiC平纹机织复合材料纱线和基体的损伤扩展图。对比两图的损伤扩展趋势可以看出,基体由于存在模量大、强度低的特点,因此在较低的应变水平下即发生破坏,而纤维束中由于存在着高强碳纤维使得其强度大为提升,可以看出在应变率为ε=0.06%时,纤维束和基体的损伤带从中部缺陷处产生,随着应变的增加,损伤带逐渐向周围扩展,且由于建模特点,其损伤场呈现中心对称特点,当应变达到屈服时应变时,基体已呈现大范围破坏趋势,在加载的末期ε=1.2%时,纤维束中心位置发生断裂,材料完全失效。

图12 C/SiC平纹机织复合材料损伤扩展图 (a-1)纱线,ε=0.06% ;(a-2)纱线,ε=0.6% ; (a-3)纱线,ε=1.2%(b-1)基体,ε=0.06%;(b-2)基体,ε=0.2%;(b-3)基体,ε=0.6%Fig.12 Evolution of plain weave damage (a-1)yarn,ε=0.06%;(a-2)yarn,ε=0.6%; (a-3)yarn,ε=1.2%(b-1)matrix,ε=0.06%; (b-2) matrix, ε=0.2%;(b-3) matrix,ε=0.6%

5 结论

(1) 采取跨尺度分析方法,在多个层次上建立了含缺陷平纹机织复合材料的细观结构单胞模型,并应用APDL语言实现了ANSYS的二次开发,模拟了其拉伸应力-应变行为。预估的最大拉应变为0.65%,强度为256.46 MPa,与文献中的实验曲线吻合较好,证明了模型的有效性。

(2)基于该模型可以看出,预制缺陷后,由于应力集中,纤维束强度和极限应变与理想填满状况相比较小。并从细观角度演示了该平纹机织复合材料单胞模型在经向拉伸载荷作用下其纤维束的损伤模式及其演化过程:对于纤维束而言,破坏从中间应力较为集中处开始并随后向两侧沿较窄范围扩展;对于基体而言,首先在与受载方向垂直方向产生破坏,并随即扩散到四周基体,发生大片破坏。

[1] 李龙彪. 纤维增强陶瓷基复合材料疲劳迟滞回线模型研究[J]. 力学学报, 2014,46(5):710-729.

(LI L B. Investigation on fatigue hysteresis loops models of fibre-reinforced ceramic-matrix composites[J]. Chinese Journal of Theoretical and Applied Mechanics, 2014, 46(5): 710-729.)

[2] 叶龙海, 邓琼, 汤忠斌. 2D-C/SiC复合材料低温动态Z向压缩性能[J]. 复合材料学报, 2014,31(5):1337-1342.

(YE L H,DENG Q,TANG Z B.Dynamic compressive properties of 2D-C/SiC composites Z-direction in low temperature[J].Acta Materiae Compositae Sinica,2014,31(5):1337-1342.

[3] 张青, 成来飞, 王芙愿, 等. 氧化对2D C/SiC复合材料阻尼行为的影响[J]. 新型炭材料, 2014,29(6):522-528.

(ZHANG Q, CHENG L F, WANG F Y,etal. Effect of oxidation on the damping behavior of 2D C/ SiC composites[J]. New Carbon Materials, 2014, 29(6): 522-528.)

[4] 冯炎建, 冯祖德, 刘永胜, 等. 2D C/SiC复合材料高温蠕变损伤的显微CT分析[J]. 金属热处理, 2011(增刊1):482-485.

(FENG Y J,FENG Z D,LIU Y S,etal.Micro-CT analysis of high temperature creep damage of 2D C/SiC composites[J].Heat Treatment of Metals, 2011(Suppl 1):482-485.)

[5] 王新峰. 机织复合材料多尺度渐进损伤研究[D].南京:南京航空航天大学, 2007.

(WANG X F. Multi-scale analyses of damage evolution plain woven composites[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2007.)

[6] 卢子兴, 徐强, 王伯平, 等. 含缺陷平纹机织复合材料拉伸力学行为数值模拟[J]. 复合材料学报, 2011,28(6):200-207.

(LU Z X,XU Q,WANG B P,etal.Numerical simulation of plain weave composites with defects under unidirectional tension[J].Acta Materiae Compositae Sinica,2011,28(6):200-207.)

[7] 左中鹅, 王瑞, 徐磊. 基于有限单元法的平纹织物复合材料强度预测:1.RVE的有限元模型[J]. 纺织学报, 2009,30(12):45-49.

(ZUO Z E,WANG R,XU L. Mechanical strength prediction of plain woven fabric composite 1. finite element model of composite RVE[J]. Journal of Textile Research, 2009, 30(12): 45-49.)

[8] 李京菁,赵美英.平纹机织复合材料静力学性能分析[J]. 机械科学与技术, 2015,34(8):1294-1297.

(LI J J,ZHAO M Y. Mechanical analysis of plain woven composite materials[J].Mechanical Science and Technology for Aerospace Engineering,2015,34(8):1294-1297.)

[9] ROMEL T P, CUNNINGHAM P R. A multi-scale finite element approach for modelling damage progression in woven composite structures[J]. Composite Structures, 2012,94(3):977-986.

[10] 徐焜, 许希武. 三维编织复合材料弹性性能数值预测及细观应力分析[J]. 复合材料学报, 2007,24(3):178-185.

(XU K,XU X W. Prediction of elastic constants and simulation of stress field of 3D braided composites based on the finite element method[J]. Acta Materiae Compositae Sinica, 2007,24(3):178-185.)

[11] HASHIN Z. Failure criteria for unidirectional fiber composites[J]. Journal of Applied Mechanics, 1980,47(2):329-334.

[12] LINDE P, PLEITNER J, BOER H D,etal. Modelling and simulation of fibre metal laminates:ABAQUS User’s Conference[Z]. Boston,USA:Dassault Systemes Company,2004.

[13] XU Y, ZHANG W, BASSIR D. Stress analysis of multi-phase and multi-layer plain weave composite structure using global/local approach[J]. Composite Structures, 2010,92(5):1143-1154.

[14] 张增光. 2D-C/SiC复合材料的弹性常数预测及失效模式研究[D].西安:西北工业大学, 2005.

(ZHANG Z G. Uniaxial macro-mechanical property and failure mode of a 2D-woven C/SiC composite[D].Xi′an:Northwestern Polytechnical University,2005.)

[15] 王丹勇. 层合板接头损伤失效与疲劳寿命研究[D]. 南京:南京航空航天大学, 2006.

(WANG D Y.Damage failure and fatigue life prediction in composite laminates[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2006.)

[16] 曾翔龙,王奇志. 二维机织C/SiC复合材料非线性力学行为数值模拟[J]. 宇航材料工艺, 2017(1):29-36.

(ZENG X L,WANG Q Z.Numerical simulation of nonlinear mechanics behavior for 2D weave composites[J]. Aerospace Materials & Technology,2017(1):29-36.)

[17] 张超, 许希武, 严雪. 纺织复合材料细观力学分析的一般性周期性边界条件及其有限元实现[J]. 航空学报, 2013,34(7):1636-1645.

(ZHANG C,XU X W,YAN X.General periodic boundary conditions and their application to micromechanical finite element analysis of textile composites[J].Acta Aeronautica et Astronautica Sinica,2013,34(7):1636-1645.)

[18] 李俊. 二维C/SiC复合材料的非线性本构关系研究[D].西安:西北工业大学, 2014.

(LI J. Research on the nonlinear constitutive relationship of 2D C/SiC composites[D].Xi′an:Northwestern Polytechnical University,2014.)

[19] 张立同. 纤维增韧碳化硅陶瓷复合材料[M].北京:化学工业出版社, 2009.

(ZHANG L T.Fiber-reinforced silicon carbide ceramic composites[M].Beijing:Chemical Industry Press,2009.)

(责任编辑:张 峥)

NumericalSimulationofC/SiCPlainWeaveCompositeswithDefectsunderUnidirectionalTension

ZENG Xianglong, WANG Qizhi, SU Fei

(School of Aeronautical Science and Engineering, Beihang University, Beijing 100191, China)

The second time develop of the ANSYS was realized by using APDL language, and an ovoid sectional multi-scale unit cell model for fiber bundle section with pre-made defects was established. At first the initial modulus, the strength and the ultimate strain of fiber bundle were calculated. Then the unit cell model of C/SiC woven composites was established according to the SEM photographs. By introducing the periodic boundary conditions, the initial anisotropic constants of C/SiC woven composites were predicted. The failure criteria proposed by Linde was utilized to set up the progressive damage mode,and the C/SiC plain weave composites with defects under unidirectional tension was simulated. So,the damage evolution process of the fiber bundle could be interpreted, when the unit cell of C/SiC plain weave composites was under the unidirection load. The numerical results show that the proposed model accurately captures the data from the experiments, which demonstrates the validity of the present analytical model. Furthermore, the numerical model provides an alternate way to design and predict the mechanical properties of plain weave composites.

woven C/SiC composites; progressive damage model; failure criteria; strength prediction

2016-05-17;

2016-07-11

王奇志(1964—),女,博士,教授,主要从事复合材料力学、断裂力学和损伤力学方面的研究,(E-mail)wqz@buaa.edu.cn。

10.11868/j.issn.1005-5053.2016.000086

TB332;O341

: A

: 1005-5053(2017)04-0061-08