等温化学气相渗透法制备C/C-SiC复合材料的摩擦磨损性能

2017-08-08王跃明时启龙

王跃明, 时启龙

(1. 湖南科技大学 高温耐磨材料及制备技术湖南省国防科技重点实验室,湖南 湘潭 411201;2. 湖南科技大学 难加工材料高效精密加工技术湖南省重点实验室,湖南 湘潭 411201;3. 湖南科技大学 材料科学与工程学院,湖南 湘潭 411201;4. 长沙矿冶研究院 资源所,长沙 410012)

等温化学气相渗透法制备C/C-SiC复合材料的摩擦磨损性能

王跃明1, 2, 3, 时启龙4

(1. 湖南科技大学 高温耐磨材料及制备技术湖南省国防科技重点实验室,湖南 湘潭 411201;2. 湖南科技大学 难加工材料高效精密加工技术湖南省重点实验室,湖南 湘潭 411201;3. 湖南科技大学 材料科学与工程学院,湖南 湘潭 411201;4. 长沙矿冶研究院 资源所,长沙 410012)

以碳纤维体积分数为30%的2.5维针刺碳毡为预制体,通过等温化学气相渗透法(Isothermal Chemical Vapor Infiltration, ICVI),制备4种C/C-SiC复合材料,基体中SiC含量由56%降至15%,其密度相近(1.87~1.91 g/cm3)。利用扫描电子显微镜和X射线衍射仪对上述材料的显微结构和物相组成进行观察和分析,并在MM-1000型摩擦磨损试验机上研究复合材料的摩擦磨损性能。结果表明:随着基体SiC含量的降低,C/C-SiC复合材料的平均宏观硬度由98.2HRA降至65.1HRA,硬度分布的均匀性也明显下降;制动过程的平均摩擦系数和质量磨损率均显著增加;通过对摩擦表面形貌和磨屑微观形貌的分析,表明制动过程中的磨损机制受材料表面宏观硬度的影响显著;随着复合材料表面硬度的降低,磨损机制由磨粒磨损为主向磨粒磨损和黏结磨损联合转变,从而使摩擦系数和磨损量显著提高。

等温化学气相渗透法;C/C-SiC复合材料;摩擦磨损性能

C/C-SiC复合材料是在C/C复合材料中添加SiC,将SiC的硬度和化学稳定性与石墨的自润滑性相结合,进而提高材料的摩擦学性能[1-3]。C/C-SiC复合材料具有低密度、高强度、良好的抗氧化和耐高温性能、优异的摩擦性能以及对环境的低敏感性等一系列突出的优点[4-7]。较之C/C复合材料,C/C-SiC复合材料更能满足航空先进制动系统的要求。20世纪90年代,德国人首先采用液硅渗透法(Liquid Silicon Infiltration Method,LSI)制备了应用于航空制动系统的C/C-SiC复合材料[8],证明了C/C-SiC复合材料作为制动材料的潜力。自此,关于C/C-SiC复合材料摩擦学特性的研究报道越来越多[9-11]。然而,对于LSI法制得C/C-SiC复合材料摩擦学性能的研究较为常见,而关于化学气相渗透(Chemical Vapor Infiltration, CVI)法制备C/C-SiC复合材料的研究报道则较为少见[12-13]。相关研究表明[9-11]:CVI法具有制备温度和压力较低,对纤维损伤较小,沉积后得到的基体组织比较均匀能够实现微观尺寸上的成分设计,能够制备形状复杂的部件且实现近净尺寸成形等优越性。因此,开展CVI C/C-SiC复合材料的摩擦磨损性能研究是十分必要的。

本工作采用等温化学气相渗透法(ICVI)将多孔C/C坯体转化为C/C-SiC复合材料,分析基体成分及表面硬度对材料摩擦磨损性能的影响,研究ICVI制备C/C-SiC摩擦材料的摩擦表面和磨屑,揭示该材料的摩擦机理和磨损机制。

1 实验材料及方法

1.1材料制备

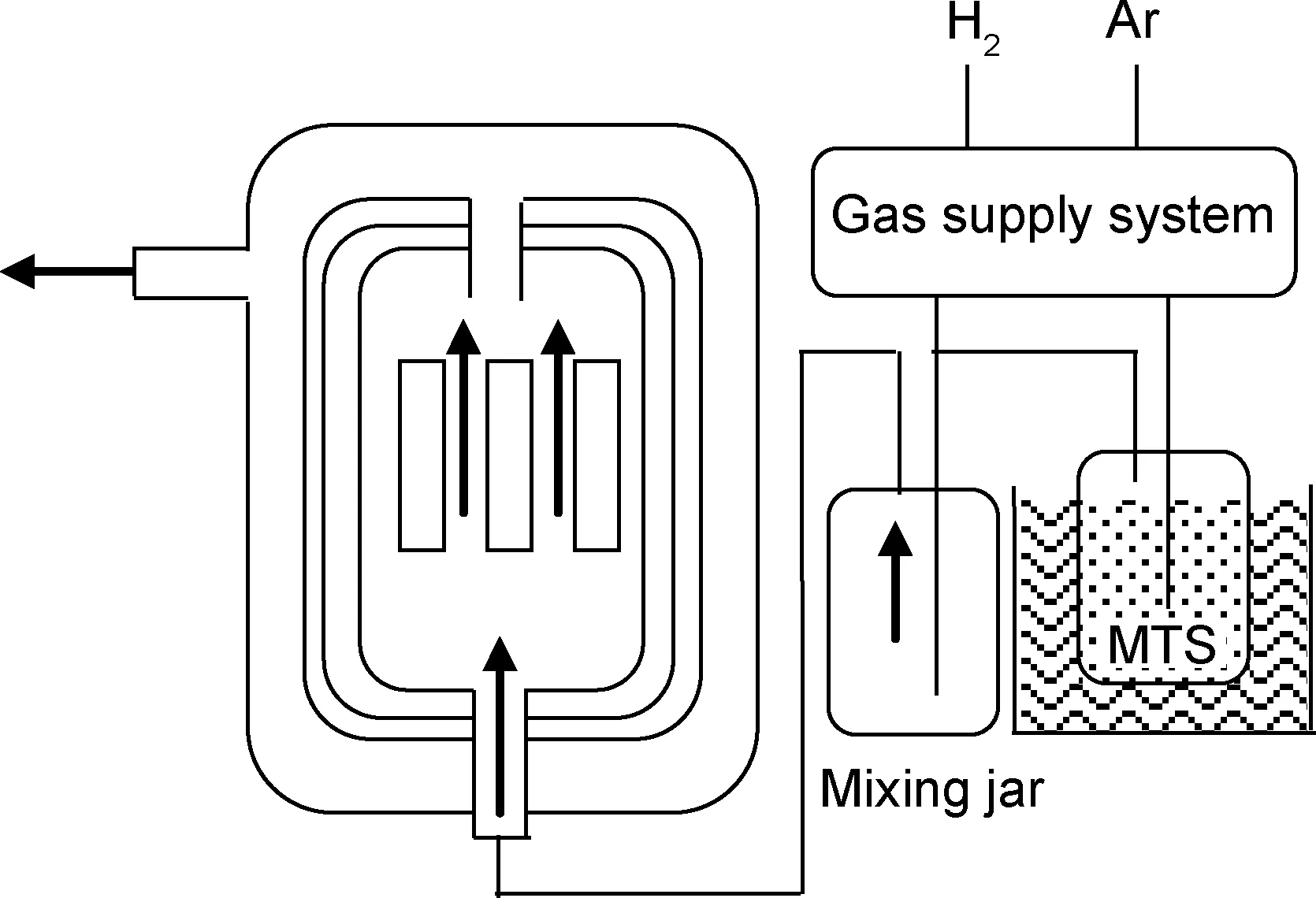

采用外购2.5D针刺碳毡为预制体,该预制体由日本东丽公司(Toray)生产的T700聚丙烯腈(PAN)基碳纤维编织制成,其密度为0.54 g/cm3,碳纤维的体积分数为30%。C/C-SiC复合材料制备过程如下:(1)以丙烯(C3H6)为碳源,采用ICVI法向预制体内沉积热解碳,丙烯(碳源气体)与氢气(稀释气体)的流量之比为1 ∶2,沉积时间为120~300 h,沉积温度为1000 ℃,制备出密度分别为0.8 g/cm3,1.0 g/cm3,1.2 g/cm3,1.6 g/cm3的C/C多孔预制体;(2)在ZGSJ-130-30型真空感应炉中对C/C多孔预制体进行2300 ℃/2 h石墨化处理;(3)采用ICVI法向C/C多孔预制体内沉积SiC,其设备示意图见图1。以三氯甲基硅烷(CH3SiCl3,MTS)为气源,采用鼓泡法由载气(高纯氢气,流量80 mL/min)带入反应室,同时选用高纯氩气为保护气体,以高纯氢气为稀释气体,减慢反应速率。典型的SiC沉积条件为:H2∶MTS(体积比)=8 ∶1,水浴温度为35 ℃,氩气流量为200 mL/min,沉积温度为950 ℃,沉积压力为200~300 Pa,沉积时间为400 h。

图1 化学气相渗透炉示意图Fig.1 Schematic diagram of chemical vapor infiltration furnace

1.2性能检测

采用阿基米德排水法测量试样的表观密度及开孔率。采用国产表面硬度仪(HR150A)测定C/C-SiC摩擦材料的宏观硬度(洛氏硬度),加载压力为588.4 N,加载时间为20 s,每一试样均重复测试20次,而后取均值作为宏观硬度的检测值。所测试表面为垂直摩擦面方向,硬度实验前测试表面经抛光处理。

将C/C-SiC复合材料试样在MM-1000型摩擦磨损试验机上进行干态摩擦磨损性能测试,摩擦磨损试验台结构示意图见图2。摩擦试样为环形,其厚度为14 mm,外径为76 mm,内径为53 mm,采用环-环接触形式模拟飞机在正常着陆条件下的刹车实验,一个试环模拟静盘,另一个模拟动盘,通过两试环的贴合而完成制动过程,两试环均为C/C-SiC复合材料。制动过程中转动惯量、转速和制动压力分别为0.1 kg/m2,25 m/s和1.0 MPa。每对试环在同一制动条件下重复制动次数为10次,每次制动过程的平均摩擦系数μcp由试验机自动记录。摩擦稳定性系数计算公式如下:

S=μcp/μmax

式中:μcp代表平均摩擦系数;μmax代表最大摩擦系数。通过质量磨损来评价试样的磨损性能,其计算方式为摩擦实验前后试环质量的变化与制动次数之商。

图2 MM-1000摩擦试验台的结构原理示意图Fig.2 Schematic diagram of MM-1000 dynamometer

采用D/max 2550型X射线衍射仪分析试样的物相,试样为粉末状,实验参数:Cu Kα单色光辐射、管电压为35 kV、电流为20 mA,X光入射角范围11.5°~14°、扫描间隔为0.02°、扫描速率为0.01 (°)/s;采用JSM-6340LV型扫描电子显微镜观察C/C-SiC复合材料的微观结构。在制动实验结束后,采用POLYVAR-MET光学显微镜对C/C-SiC复合材料试样的表面磨损形貌进行观察分析,采用Nova NaNo SEM-2300场发射扫描电镜观察磨屑微观形貌。

2 结果与分析

2.1材料的结构及形貌

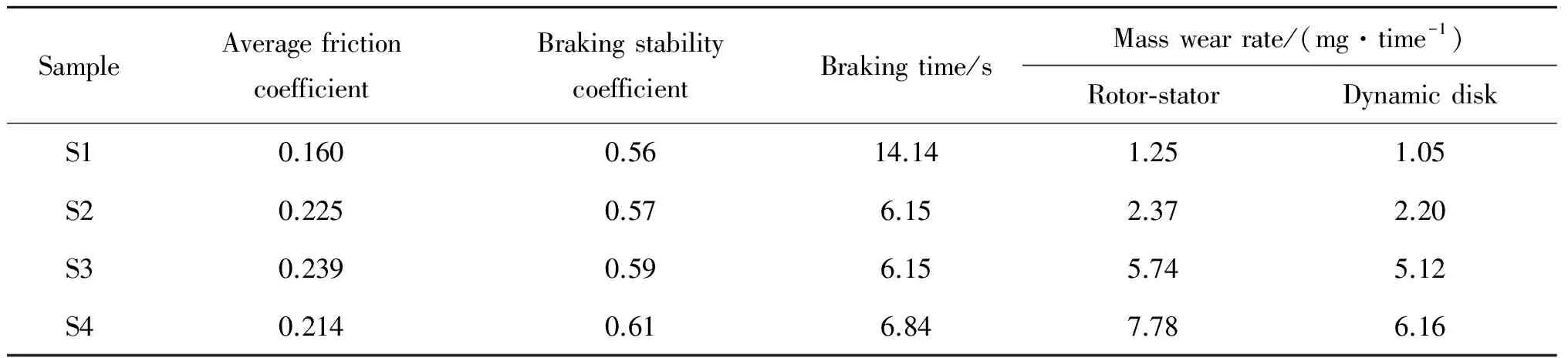

表1 ICVI C/C-SiC复合材料的成分Table 1 Composition of ICVI C/C-SiC composite

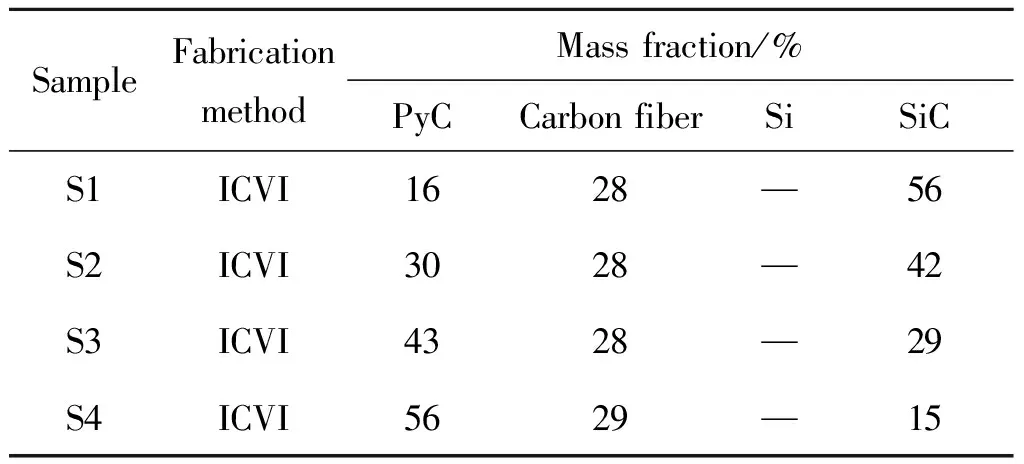

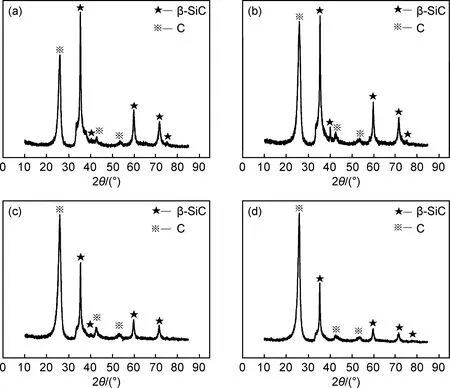

表1为C/C-SiC复合材料成分。图3为C/C-SiC复合材料XRD图谱。由图3可见,样品S1,S2,S3,S4的热解碳(PyC)的衍射峰值逐渐增加,而β-SiC衍射峰值逐渐减弱,与表1样品成分是相符的。ICVI工艺制备C/C-SiC复合材料不同区域的典型显微形貌如图4所示。由图4可知,尽管这4组试样的基体成分各不相同,然而其基体内相应区域却均为层状包裹结构。在纤维稀疏区内,碳纤维先被一层热解碳层包裹,其厚度(1~7 μm)取决于基体内热解碳含量,而后该热解碳层被一层由气相渗透过程中前驱体热解沉积得到的SiC层所包裹。由于纤维稀疏区内较大的孔隙被SiC颗粒所填充,使得基体的开孔率明显下降,并使该区域的结构呈现弧形表面,较为紧凑。随着基体SiC含量的下降,区域内SiC层的厚度逐渐由15 μm左右下降至10 μm左右。在纤维密集区,尽管碳纤维同样被热解碳层所包裹,但由于该区域内空间有限,受沉积过程中“瓶颈效应”的限制,因此该区域内热解碳层的厚度明显小于纤维稀疏区内的热解碳层厚度。同时,在该区域内还发现有大量的微孔,这些微孔多分布于不同纤维热解碳层之间,其大小由1 μm至7 μm不等,其中有些微孔被SiC颗粒所填充,如图4(a)和(b)所示。然而,随着基体内热解碳含量的增加,纤维密集区域内的微孔含量及尺寸明显下降。分析表明,随着基体内热解碳含量的升高,纤维密集区内热解碳层的厚度明显增加,甚至使得相邻纤维的热解碳层相互接触,导致微孔的尺寸和数量明显下降。随着微孔的尺寸和数量下降,纤维密集区域内SiC颗粒的含量越来越少,这表明基体的热解碳含量对基体内SiC的分布有着明显影响。

图3 ICVI C/C-SiC摩擦材料的XRD分析结果Fig.3 XRD analysis results of ICVI C/C-SiC friction material (a) S1; (b) S2; (c) S3; (d) S4

2.2C/C-SiC复合材料开孔率、密度及宏观硬度

ICVI C/C-SiC复合材料的开孔率、密度及宏观硬度如表2所示。由表2可以看出,相同密度下,SiC含量越高,其开孔率越高。分析表明,SiC的密度(3.20 g/cm3)为石墨(1.82 g/cm3)的1.76倍,即质量相同时,SiC的体积仅为石墨的57%。当基体密度相同时,基体SiC含量越高,则基体内所含SiC与热解碳的体积之和越低,基体的开孔率越高。

表2还列出了各试样宏观硬度测试结果的均方差。进行宏观硬度测试时,为保证数据的真实性,需选择不同部位重复测试10次,均方差即为表明各次检测结果波动幅度的指标,均方差越大,则各次检测结果的波动越明显,材料宏观硬度的分布越不均匀。由表2可见,试样的宏观硬度随基体内SiC含量的降低而显著下降,且基体宏观硬度的均匀性也明显下降。究其原因,C/C-SiC复合材料宏观硬度的主要来源是基体中分布的SiC。由不同C/C多孔体中气态前驱体的渗透模型图5可见,热解碳含量对基体内SiC的分布有着明显影响。随着热解碳含量的升高,C/C多孔预制体内直径较小的孔隙逐渐被封闭,而直径较大孔隙越来越集中分布于C/C多孔预制体内的网胎层、针刺部位等,从而限制了前驱体与C/C多孔预制体的接触面积,使得可供SiC沉积的孔隙数量下降,并最终导致C/C-SiC摩擦材料基体中SiC层的分布越来越集中,从而降低了基体成分分布的均匀性。因此,不同基体不同区域内SiC含量的差异愈加明显,导致复合材料的硬度分布均匀性明显下降,这也是化学气相渗透制备纤维增强陶瓷基复合材料的共有特征。

图4 ICVI C/C-SiC摩擦材料不同区域的典型SEM显微形貌照片Fig.4 Typical SEM microstructure of ICVI C/C-SiC friction material (a) S1; (b) S2; (c) S3; (d) S4

表2 ICVI C/C-SiC复合材料的开孔率、密度及宏观硬度

图5 不同C/C多孔预制体中气态前驱体的渗透模型Fig.5 Model for infiltration behavior of vapor precursor in different C/C performs

2.3C/C-SiC复合材料的摩擦磨损特性

表3为ICVI C/C-SiC复合材料的摩擦磨损性能。由表3可以看出,试样S1至试样S4,随着SiC含量的降低,摩擦因数呈现出先增加后降低的趋势,其中试样S1的摩擦因数最小,试样S3的摩擦因数最大,而后降低。与摩擦因数相应的制动时间,也表现出完全相同的变化趋势,但制动稳定系数则持续增大。同时,随着试样SiC含量的降低,试样的质量磨损率(动环和静环)也逐渐升高。分析表明,S1仅含有少量热解碳,且多被一层较厚的SiC层所覆盖(如图4所示),使得材料硬度增加,造成SiC微凸体难以嵌入摩擦表面,削弱了其“犁沟”效应,降低了摩擦因数。而S2,S3,S4中,由于热解碳经石墨化处理后强度降低,较高的热解碳含量使材料表面的硬度得到一定程度的软化,使得SiC硬质微凸体在制动过程中更容易嵌入摩擦面,发挥其“犁沟”效应,有助于提高摩擦因数,降低制动时间。

表3 ICVI C/C-SiC复合材料的摩擦磨损性能Table 3 Summary of friction and wear properties of C/C-SiC composites

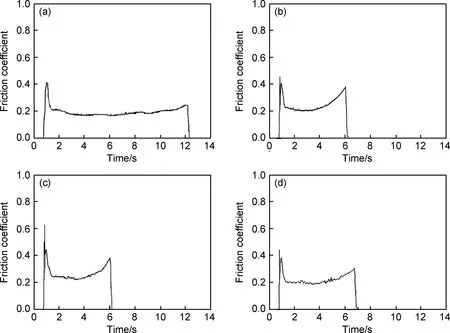

由C/C-SiC复合材料的典型摩擦因数曲线图6表明,可将曲线大致分为3个阶段,即制动开始阶段、平稳阶段和接近刹停阶段。对比4种试环的制动曲线可以发现,在制动开始阶段,摩擦因数曲线均急速上升,出现一明显“抬头”现象,摩擦因数的峰值相近。分析表明,由于试环表面存在大量微凸体,在较大的法向载荷作用下,在制动开始阶段这些微凸体相互嵌入和啮合[14-15],尤其是SiC硬质点的存在,会在摩擦表面产生“犁沟”效应,从而造成制动开始阶段摩擦阻力的迅速上升。由于破碎的微凸体在摩擦面上的犁削作用,在摩擦面上生成了大量的磨屑,也使得摩擦阻力增大。因此,制动开始阶段,摩擦因数急剧增加,曲线出现“抬头”现象。

当“抬头”现象出现后,曲线均快速下降,进入平稳阶段。分析表明,随着摩擦过程的不断进行,材料表面的微凸体逐渐被剪断或磨平,微凸体的“犁沟”效应减弱,使得摩擦因数迅速下降。当微凸体被磨平后,磨损的微凸体形成的磨屑会在摩擦副表面形成摩擦膜,填充于摩擦表面的沟槽,并在制动压力的作用下覆盖于整个试环摩擦面。与此同时,随着摩擦膜中原有磨屑的不断消耗,摩擦面上新磨屑也不断形成。上述因素导致摩擦过程形成一个三元平衡体系,材料表面粗糙度达到一种最佳的动态平衡,摩擦因数也趋于稳定。然而,对比图6中4组曲线可以看出,进入稳定阶段后,图(a)中曲线明显低于图(b)中曲线和图(c)中曲线。分析表明,试样1中SiC含量高,基体硬度高,磨损的SiC颗粒滞留在摩擦面上后,在制动过程中起到了抛光剂的作用,不断抛光摩擦面,当试环1的表面粗糙度达到最佳平衡点时,其表面更加光滑。因此,摩擦过程进入稳定阶段后曲线更低,如图6(a)所示。

当摩擦过程进入接近刹停阶段后,4种试环的摩擦因数曲线表现出更明显的差异。由图6(b),(c),(d)可见,曲线再次上升直至刹停,存在明显的“尾翘”现象,整体呈典型的“马鞍状”;而图6(a)中曲线则仅出现轻微的“尾翘”,曲线上升非常缓慢。分析表明,在刹车过程后期,随着试环转速进一步降低,磨屑的生成速度逐渐低于其消耗速度,于是材料表面粗糙度的动态平衡开始被打破。对试环2,3,4而言,此时摩擦膜的润滑作用开始失效,SiC微凸体的“犁沟”效应逐渐增强,摩擦阻力开始增大,于是摩擦因数再次逐渐上升,“尾翘”现象也随之出现。对试环1而言,其SiC含量高,基体硬度大,微凸体的“犁沟”效应受到削弱。因此,尽管试环1表面粗糙度的动态平衡同样被打破,但其摩擦因数上升较为缓慢,这使得在接近刹停阶段图6(a)中曲线仅出现轻微的“尾翘”。在刹车过程后期,速率较低时,适度的“尾翘” 现象有利于提高制动效率,缩短刹车距离[16]。因此,试环2,3,4的制动时间远低于试环1。

图6 ICVI C/C-SiC摩擦材料的制动曲线Fig.6 Typical friction coefficient curves of testing rings of ICVI C/C-SiC friction material (a) S1;(b)S2;(c)S3;(d)S4

图7所示为各试环在该制动条件下摩擦表面的宏观形貌照片。由图7(a)可知,试样S1的表面几乎看不到任何明显的摩擦膜存在,甚至能清晰地看到基体纤维组织。再结合试样S1极低质量磨损率,可以推断出,在试样S1的摩擦表面从未形成过连续且具有一定厚度的摩擦膜,因而在摩擦制动后期摩擦膜的变化并不明显,使得摩擦表面的状态未发生明显改变,从而抑制了制动后期滑动摩擦阻力的增长,最终仅形成轻微“尾翘”。而其他试环(S2,S3,S4)表面均可观察到明显的摩擦膜存在。对于ICVI制备C/C-SiC试样而言,随着基体热解碳含量的增加,摩擦膜逐渐变得连续(见图7(b)~(d))。

图7 摩擦后各C/C-SiC试环宏观表面形貌照片Fig.7 Macro appearance photographes of C/C-SiC testing rings after friction (a)S1;(b)S2;(c)S3;(d)S4

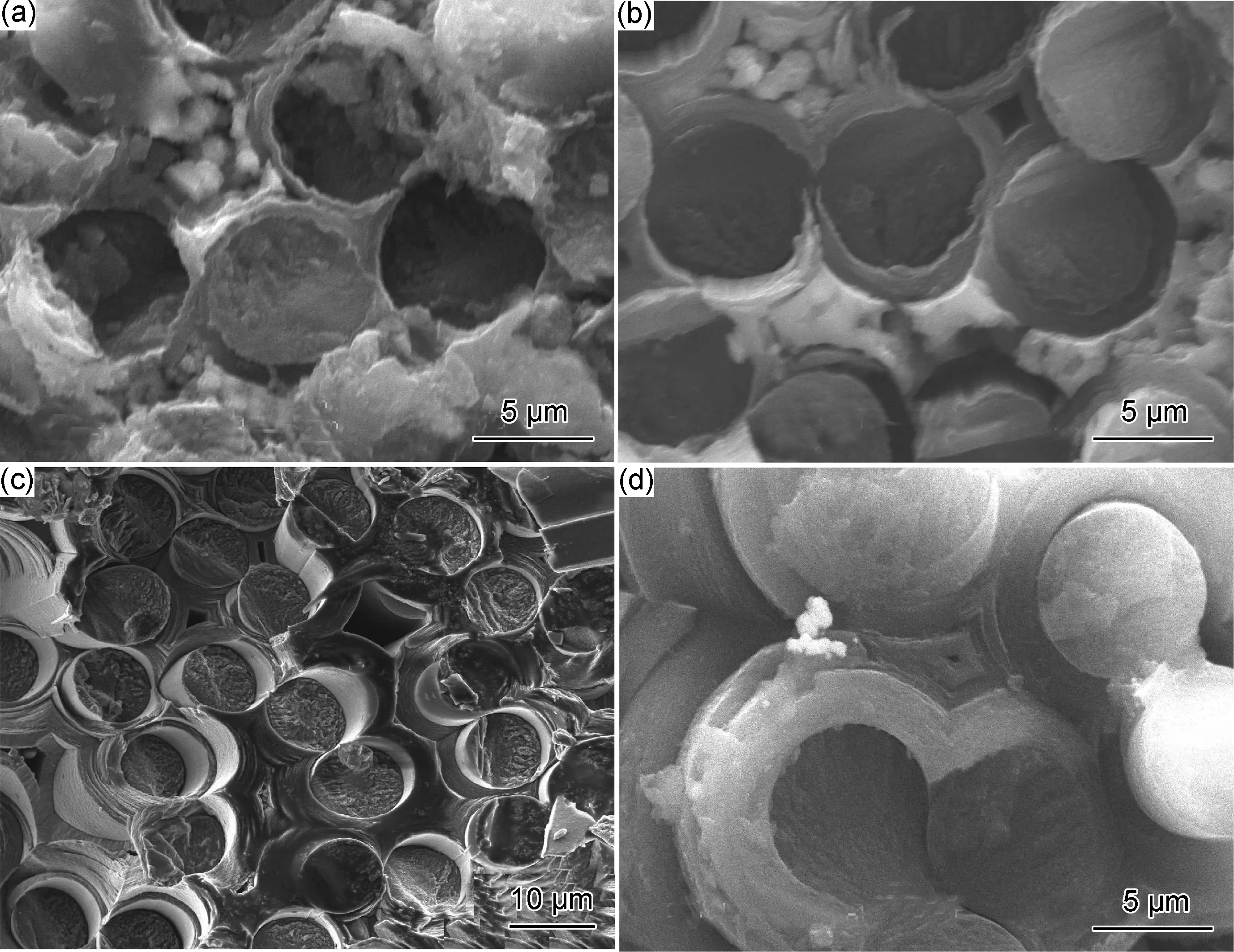

在制动过程中,微凸体受到巨大的冲击力,进而发生脆性断裂,从摩擦表面脱落成为磨屑,并在高速转动的两摩擦面间反复碾磨而变细。这些磨屑在摩擦过程中填满周围的凹坑,在局部逐渐形成连续的摩擦膜。连续摩擦膜具有润滑作用,对于稳定制动过程具有重要的意义,同时摩擦膜的存在,还会导致黏结磨损,这在一定程度上弥补了由于摩擦膜的润滑作用所导致的摩擦因数降低。由各试环的磨屑形貌图8可知,所有试环的磨屑均可分为颗粒状磨屑和片状磨屑两大类。采用统计学方法对各试样中颗粒状磨屑和片状磨屑的比例及其尺寸进行研究,最终的统计结果见表4。由表4可以看出,对于ICVI工艺制备试样而言,从试样S1至试样S4,磨屑中颗粒状磨屑的平均尺寸逐渐由1.5 μm增加至5.6 μm,与复合材料摩擦表面沟槽尺寸的增加相吻合,但其比例却由99.8%下降至57.6%。同时,磨屑中片状磨屑的平均尺寸则逐渐由2.5 μm增加至17.4 μm,比例由0.2%上升至42.4%,这与摩擦表面摩擦膜的连续程度相吻合。分析表明,造成这一现象的主要原因是ICVI工艺制备试样中成分的变化。颗粒状磨屑主要是由断裂或脱落的SiC颗粒形成,而片状磨屑则主要是由热解碳和(或)碳纤维形成。从试样S1到试样S4,基体的热解碳含量逐渐增加,SiC含量逐渐下降,因此片状磨屑的比例逐渐增加,而颗粒状磨屑的比例逐渐减小。由于片状磨屑较为柔软,容易在制动压力和剪切力的作用下聚集,从而使其尺寸增大。同时,如前文所述,热解碳含量的增加还使摩擦表面逐渐形成连续的摩擦膜,摩擦膜的形成在一定程度上保护了颗粒状磨屑不被制动压力和剪切力破碎,从而使颗粒状磨屑的尺寸增加。这也说明,随着SiC含量的降低,摩擦表面的宏观硬度显著降低,使得磨损机制由磨粒磨损为主向磨粒磨损和黏结磨损联合转变,从而促使摩擦系数和磨损量显著提高。

表4 两类磨屑的比例及其平均尺寸Table 4 Ratio and average size of each type of wear debris

图8 各ICVI C/C-SiC试环磨屑的显微形貌照片Fig.8 SEM microstructures of wear debris of ICVI C/C-SiC composite after tribological testing (a)S1;(b)S2;(c)S3;(d)S4

3 结 论

(1)采用等温化学气相渗透法(ICVI)制备了4种2.5维C/C-SiC摩擦材料,均具有典型的纤维增强复合材料结构特点,β-SiC含量由56%下降至15%,密度相近(1.87~1.91 g/cm3)。

(2)C/C-SiC摩擦材料的宏观硬度随基体SiC含量的降低而下降,其平均硬度由98.2HRA(SiC%=56%)降至65.1HRA(SiC%=15%),硬度分布的均匀性也明显下降。

(3)随着基体SiC含量的降低,C/C-SiC摩擦材料的平均摩擦因数和质量磨损率均显著增加,同时摩擦过程的稳定性则逐渐升高。

(4)ICVI C/C-SiC复合材料制动过程中的磨损机制受试环表面宏观硬度的影响显著。随着试环表面硬度的降低,磨损机制由磨粒磨损为主向磨粒磨损和黏结磨损联合转变,从而促使摩擦因数和磨损量显著提高。

[1] 代吉祥, 沙建军, 张兆甫, 等. 纤维热处理对C/C-SiC复合材料断裂韧度的影响[J]. 航空材料学报, 2014, 34(2): 69-76.

(DAI J X, SHA J J, ZHANG Z F,etal. Influence of carbon fiber heat treatment on fracture toughness of 2D C/C-SiC composites [J]. Journal of Aeronautical Materials, 2014, 34(2): 69-76.)

[2] 李波, 崔园园, 李爱军, 等. C/C-SiC摩擦材料的研究进展[J]. 上海金属, 2015, 37(1): 43-46.

(LI B, CUI Y Y, LI A J,etal. Research progress of C/C-SiC friction materials [J]. Shanghai Metals, 2015, 37(1): 43-46.)

[3] FOUQUET S, ROLLIN M, PAILLER R,etal. Tribological behavior of composites made of carbon fibres and ceramic matrix in the Si-C system [J].Wear, 2008, 264(9-10): 850-856.

[4] KRENKEL W, HEIDENREICH B, RENZ R. C/C-SiC composites for advanced friction systems [J]. Advanced Engineering Materials 2002, 4(7):427-436.

[5] KRENKEL W. C/C-SiC composites for hot structures and advanced friction systems [J]. Ceramic Engineering Science Proceedings, 2003, 24(4):583-592.

[6] FAN S W, XIA Y D, ZHANG L T,etal. Three-dimensional needled carbon/silicon carbide composites with high friction performance [J]. Materials Science and Engineer-ing:A, 2007, 467(1/2): 53-58.

[7] 王玲玲, 嵇阿琳, 高亚奇, 等. 固体冲压发动机喷管用C/C-SiC复合材料[J]. 航空材料学报, 2017, 37(1): 80-85.

(WANG L L, JI A L, GAO Y Q,etal. C/C-SiC composites for nozzle of solid propellant ramjet [J]. Journal of Aeronautical Materials, 2017, 37(1): 80-85.)

[8] FAN S W, ZHANG L T, XU Y D,etal. Microstructure and tribological properties of advanced carbon/silicon carbide aircraft brake materials [J]. Composites Science and Technology, 2008, 68(14): 3002-3009.

[9] FAN S W, ZHANG L T, XU Y D,etal. Microstructure and properties of 3D needle-punched carbon/silicon carbide brake materials [J]. Composites Science and Technology, 2007, 67(11/12): 2390-2398.

[10] JIANG G P, YANG J F, XU Y D,etal. Effect of graphitization on microstructure and tribological properties of C/SiC composites prepared by reactive melt infiltration [J]. Composites Science and Technology, 2008, 68(12): 2468-2473.

[11] ZHANG J Z, XU Y D, ZHANG L T,etal. Effect of braking speed on friction and wear behaviors of C/C-SiC composites[J]. International Journal of Applied Ceramic Technology, 2007, 4(5): 463-469.

[12] XU Y D, ZHANG Y N, CHENG L F,etal. Preparation and friction behavior of carbon fiber reinforced silicon carbide matrix composites[J]. Ceramics International, 2007, 33(3): 439-445.

[13] 李专, 肖鹏, 岳静, 等. C/C-SiC材料不同制动速率下的湿式摩擦磨损性能[J]. 材料工程, 2013(3): 71-76.

(LI Z, XIAO P, YUE J,etal. Wet friction and wear properties of C/C-SiC composites during different braking speeds [J]. Journal of Materials Engineering, 2013(3): 71-76.)

[14] NIE J J, XU Y D, ZHANG L T,etal. Effect of stitch spacing on mechanical properties of carbon/silicon carbide composites [J]. Composites Science and Technology, 2008, 68(12): 2425-2432.

[15] 温诗铸, 黄平. 摩擦学原理[M ]. 2版.北京: 清华大学出版社, 2002: 271-300.

[16] 徐永东, 张立同, 成来飞, 等. 三维针刺碳/碳化硅陶瓷基复合材料及其摩擦磨损性能[J]. 航空材料学报, 2007, 27(1): 28-32.

(XU Y D, ZHANG L T, CHENG L F,etal. 3d Needle punched carbon/silicon carbide ceramic matrix composites and tribological properties [J]. Journal of Aeronautical Materials, 2007, 27(1): 28-32.)

(责任编辑:徐永祥)

TribologicalPropertyofC/C-SiCCompositesFabricatedbyIsothermalChemicalVaporInfiltration

WANG Yueming1, 2, 3, SHI Qilong4

(1.Hunan Provincial Key Defense Laboratory of High Temperature Wear-resisting Materials and Preparation Technology, Hunan University of Science and Technology, Xiangtan 411201, Hunan China; 2.Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Machine Material, Hunan University of Science and Technology, Xiangtan 411201, Hunan China; 3.School of Materials Science and Engineering, Hunan University of Science and Technology, Xiangtan 411201, Hunan China; 4.Resources Institute, Changsha Research Institute of Mining and Metallurgy Co., Ltd., Changsha 410012, China)

Four kinds of C/C-SiC composites were fabricated by isothermal chemical vapor infiltration (ICVI), and the 2.5D needle-punching carbon felt was taken as the preform. The volume fraction of carbon fiber in felt is 30%. The density of C/C-SiC composites is similar (1.87-1.91 g/cm3), while the weight ratio of SiC is decreased from 56% to 15%. The microstructure and phase composition of C/C-SiC composites were observed by SEM and XRD respectively. Friction and wear behavior of the C/C-SiC composites were investigated with the MM-1000 friction machine. The results show that the average macro hardness of matrix is decreased from 98.2HRA to 65.1HRA with the decrease of SiC content from 56% to 15%, and uniformity of hardness distribution is significantly decreased. Finally, by the analysis of microtopography of friction surface and wear debris, it is found that the superficial hardness has an obvious influence on mechanism of wear during braking process. The wear mechanism of the C/C-SiC composites transforms from grain wear to the combination of grain wear and adherent wear with the decrease of surface hardness. At the same time, the average friction coefficient and mass wear rate is increased obviously during breaking process.

ICVI; C/C-SiC composites; friction and wear property

2016-11-20;

2017-02-18

湖南省自然科学湘潭联合基金资助项目(2016JJ5029);湖南省军民融合产业发展专项资金资助项目(B116J1);材料成形与模具技术国家重点实验室(华中科技大学)开放基金(P2016-20);国家金属材料近净成形工程技术研究中心(华南理工大学)开放基金(2016003);广东省金属强韧化技术与应用重点实验室(广东省材料与加工研究所)开放基金(GKL201610)

时启龙(1981—),男,博士,工程师,主要从事高温复合材料研究, (E-mail) shiqilong@163.com。

10.11868/j.issn.1005-5053.2016.000199

TB332

: A

: 1005-5053(2017)04-0052-09