不同纤维预制体结构对SiCf/PyC/SiBCN复合材料力学性能的影响

2017-08-08曹腊梅戴圣龙

谭 僖, 刘 伟, 曹腊梅, 戴圣龙

(北京航空材料研究院 先进高温结构材料重点实验室,北京100095)

不同纤维预制体结构对SiCf/PyC/SiBCN复合材料力学性能的影响

谭 僖, 刘 伟, 曹腊梅, 戴圣龙

(北京航空材料研究院 先进高温结构材料重点实验室,北京100095)

使用不同织造方式(二维机织,法向增强2.5维机织和三维五向编织)制备了3种SiC纤维预制体,采用树脂转移模塑(RTM)和聚合物浸渍裂解(PIP)工艺制备了SiCf/PyC/SiBCN复合材料。观察复合材料的显微组织,测试弯曲强度、拉伸强度、压缩强度等力学性能,探究不同预制体结构对复合材料力学性能的影响行为。结果表明:同一预制体结构在不同方向的纤维分布不同导致材料力学性能的各向异性;不同预制体结构对材料力学性能有着显著的影响。

织造方式;碳化硅纤维;SiBCN;复合材料

随着航空发动机的不断发展,热端部件的服役温度越来越高[1],当前使用的最先进的高温合金的工作温度已接近合金的承温极限,继续提高工作温度的潜力非常有限[2-3]。先进陶瓷由于具有低密度、高强度、高服役温度和优异化学及环境稳定性等优点,被认为是金属材料在空天飞行器及涡轮部件等应用方面的替代材料[4-6]。陶瓷基复合材料与单一陶瓷相比,在断裂韧性和可靠性方面有了很大的提升,近年来引起了科学研究者们的广泛关注[4]。SiBCN陶瓷在惰性气氛下能承受高达2000 ℃的高温而不发生分解[7-9],并且在高温下具有优异的机械性能[10-11]和抗氧化性能[12- 13],使得SiBCN陶瓷基复合材料特别适合作为超高温结构材料。

陶瓷基复合材料由基体、增韧体和介于二者之间的界面组成[4],增韧体主要以颗粒、晶须及连续纤维等方式存在[4, 14]。使用连续纤维方式增韧的复合材料具有更好的韧性和可靠性[15];连续纤维还能通过三维编织的方式编织成复杂的异形件,实现异形件的近净成型[16-17]。虽然目前很多文献对于二维机织,法向增强2.5维机织及三维五向编织都有了较为详细的研究,但却鲜有文献对3者力学性能进行比较。本工作使用不同的织造方式制备3种SiC纤维预制体,而后使用相同的工艺制备出相应的复合材料,通过对复合材料显微组织的观察、力学性能的测试,研究不同预制体结构对复合材料力学性能的影响。

1 实验材料及方法

1.1材料

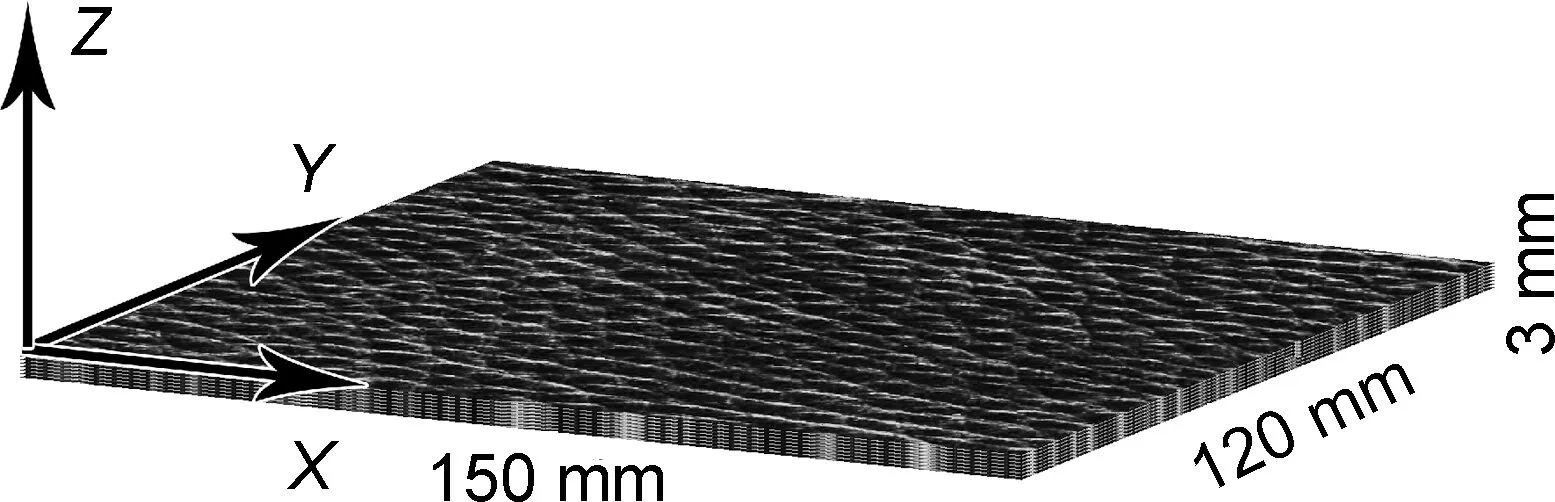

复合材料使用聚硼硅氮烷(中科院化学所提供)和KD-II碳化硅纤维[18]作为前驱体和基体的强韧相,其中碳化硅纤维预制体采用3种不同的织造方式:二维机织,法向增强2.5维机织和三维五向编织,纤维预制体由宜兴市新立织造有限公司制备。二维平纹机织物由多层平纹布同方向铺层而成;法向增强2.5维机织物是在层层角联锁结构基础上,在法向(厚度方向)引入纤维束机织而成[15];三维五向编织物则通过四步法[19]编织而来;3者尺寸均为150 mm×110 mm×3 mm左右(图1给出了纤维预制体的结构示意图)。3种纤维预制体中纤维的体积分数均为50%左右。纤维预制体织造好以后使用化学气相沉积技术(CVD)沉积裂解碳(PyC)涂层,之后通过树脂转移模塑(RTM)和聚合物浸渍裂解(PIP)技术制备成SiCf/PyC/SiBCN复合材料,具体的制备过程见文献[20]。为方便叙述,将3种复合材料(2D-SiCf/PyC/SiBCN,2.5D-SiCf/PyC/SiBCN,3D-SiCf/PyC/SiBCN)分别称为复合材料A,复合材料B和复合材料C。

图1 纤维预制体的结构示意图Fig.1 Sketch map of fiber fabric preform

1.2力学性能测试及表征

复合材料弯曲强度采用三点弯曲方法在CMT6104型微控制万能试验机上进行测试,其试样尺寸为60 mm×5 mm×3 mm,依据Q/AVIC 06185.2—2015标准进行测试;室温拉伸强度采用Instron 3369型万能力学试验机进行测试,其试样几何尺寸如图2(a)所示,依据Q/AVIC 06185.1—2015标准进行测试;室温压缩强度在Instron 3369型万能力学试验机上进行测试,试样尺寸为30 mm×5 mm×3 mm,依据GJB 6476—2008标准进行测试;室温断裂韧度在Instron 3369型万能力学试验机上进行测试,其试样尺寸为30 mm×5 mm×3 mm,在样品正中心沿宽度方向切深度2.5 mm、宽度0.13 mm的缺口,依据Q/AVIC 06185.6—2015标准进行测试;高温抗拉强度在超高温拉伸试验机进行测试,试样尺寸如图2样品微观组织使用CTR6500型光学显微镜(Leica)进行观察。弯曲试样断口形貌使用JSM-6380LV型扫描电镜进行观察(JEOL),在观察断口形貌前对样品进行喷金处理。

图2 拉伸试样的尺寸 (a)室温;(b)高温Fig.2 Dimensions of tensile specimens (a) room temperature;(b) high temperature

(b)所示,测试环境为真空;高温抗弯强度在YKM-2200型弯曲试验机进行测试,测试环境为真空。

2 结果与分析

2.1微观结构与组织观察

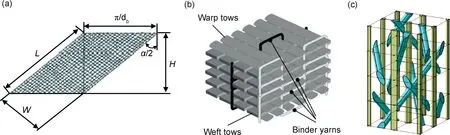

二维机织,法向增强2.5维机织和三维五向编织的原理[19, 21-23]及空间结构如图3所示。

图3 3种织造方式的空间结构示意图 (a)二维机织[21];(b)法向增强2.5维机织[22];(c)三维五向编织[19, 23]Fig.3 Sketch map of weaving method (a) two dimensional woven;(b) 2.5 dimensional woven with fiber tow through the thickness;(c) three dimensional five directional braiding

图4给出沿图1所示的X,Y,Z轴方向观察的复合材料的典型显微组织照片。

从图4可以看出,由于复合材料A使用的纤维预制体是由多层二维0/90°机织平纹布同向铺层而来,所以其X,Y方向的显微组织类似;同样地,复合材料B使用的预制体是法向增强2.5维机织物,所以复合材料的显微组织在X方向和Y方向差别也不大。3种复合材料在其他方向上纤维预制体中的纤维分布并不均匀,所以沿各个方向上观察到的显微组织差别较大。

综合3种织造方式的空间结构和复合材料的横截面典型显微组织可知,3种织造方式的特征为:二维机织由于是多层0/90°机织平纹布同方向铺层,叠层之间无纤维搭接,导致叠层之间抗剪切不足;法向增强2.5维机织在Z向引入一定量的纤维,使得层与层之间的结合增强,但纤维织造过程复杂度的增加会导致纤维在织造过程中的纤维损伤增加[24],会在一定程度上影响纤维的性能;从图4中复合材料C沿X方向的典型显微组织可以看出,三维五向编织方式导致了纤维全部近似平行于X轴,这会导致样品沿X方向性能较好,而3者之间由于纤维体积分数一致,因此必然会导致纤维沿其他方向的分布减少,从而影响其他方向的性能。此外,复合材料中均存在微观裂纹等缺陷,这些缺陷是由于纤维、涂层与基体热膨胀系数不匹配造成的[25-26],会对材料力学性能会造成不利的影响。

图4 复合材料在不同方向上的典型显微组织Fig.4 Microstructure of composites in different orientations

2.2预制体结构对力学性能的影响

2.2.1 弯曲性能

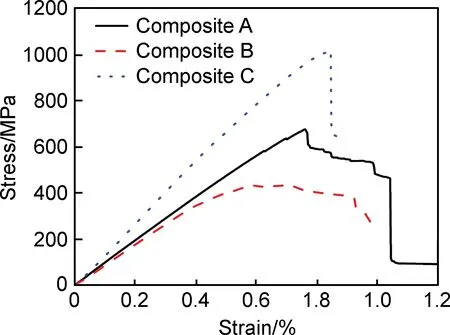

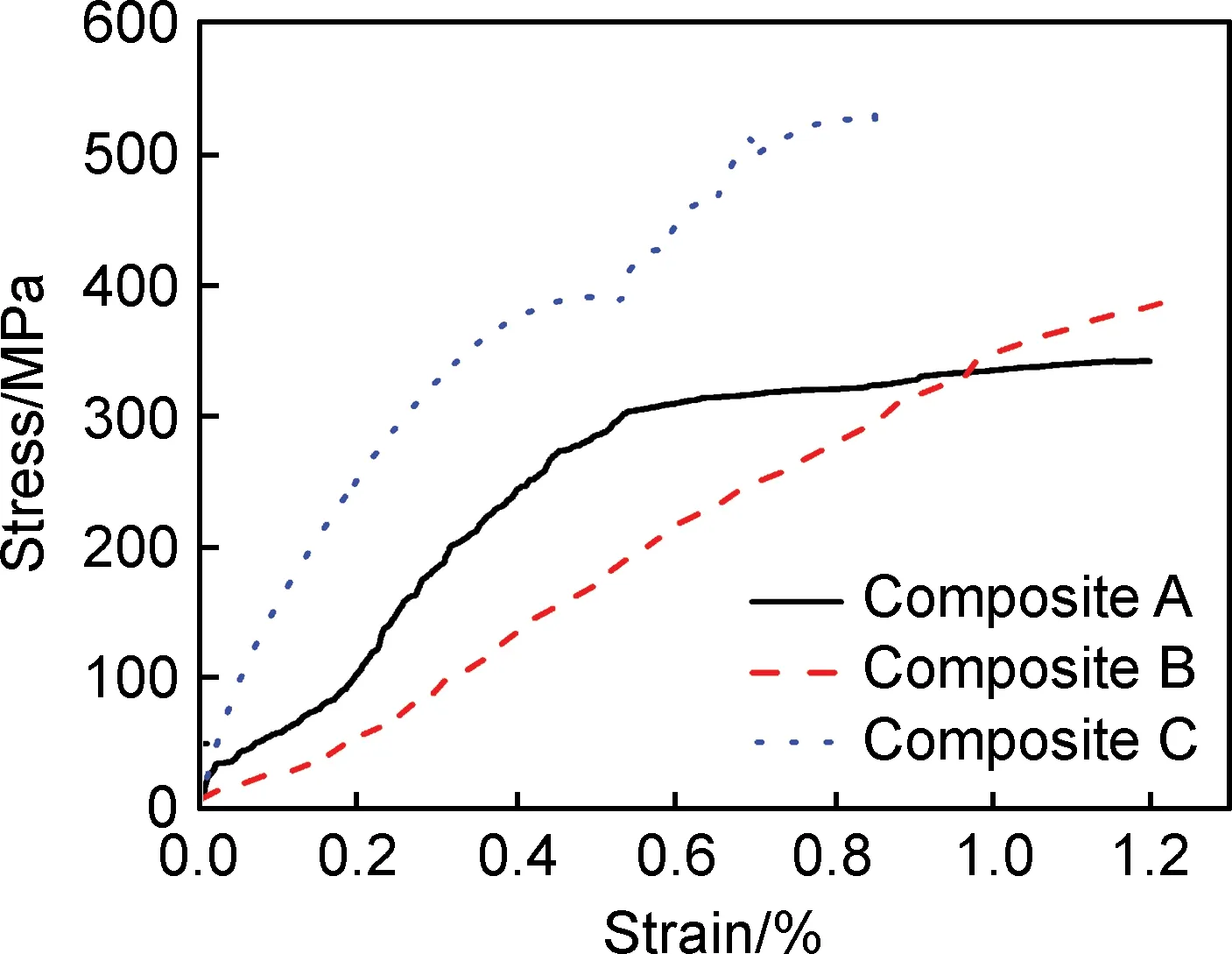

3种复合材料沿X轴方向的三点弯曲测试结果见表1,其应力-应变曲线如图5所示(应力-应变曲线均选自3种复合材料的1号样品)。从图5可以看出,3种材料的抗弯强度由大到小依次为复合材料C、复合材料A和复合材料B,复合材料C的抗弯强度大约为复合材料B的2倍。

图5 复合材料的弯曲应力-应变曲线Fig.5 Bending stress-strain curves of the composites

从应力-应变曲线形状上可以看出,复合材料A和复合材料B呈现出准塑性断裂模式。复合材料A在超过极限抗弯强度以后,在断裂过程中出现了多个较小幅度的应力骤降现象,最后突然失效;复合材料B的应力-应变曲线出现了明显的应力平台,这说明材料在承受弯曲应力时具有良好的可靠性;复合材料C抗弯强度虽然是最高的,但材料在达到极限抗弯强度以后应力值发生骤降,显示出脆性断裂的特征。从纤维预制体结构上来分析,复合材料A中纤维是0/90°二维机织,层与层之间无搭接,在承受弯曲应力时必然导致各层之间受力不均匀,在达到极限抗弯强度以后,各层在不同时间起到承受载荷的作用,从而导致断裂过程中发生多次较小幅度应力骤降;复合材料B中的纤维引入了Z向的纤维束,这些纤维束能在层与层之间传递载荷,保证了材料在承受弯曲应力时表现出最好的可靠性;复合材料C中纤维全部近似平行于X轴,导致其抗弯强度在该方向上最高,同时在织造时不可能保证各束纤维之间拉紧程度完全一致,必然会导致纤维在受力时某些纤维束受力较大,从而导致纤维束的整束断裂。

复合材料的应力-应变曲线与纤维拔出多少及拔出方式关系很大,图6给出了3种复合材料的弯曲断口形貌照片。

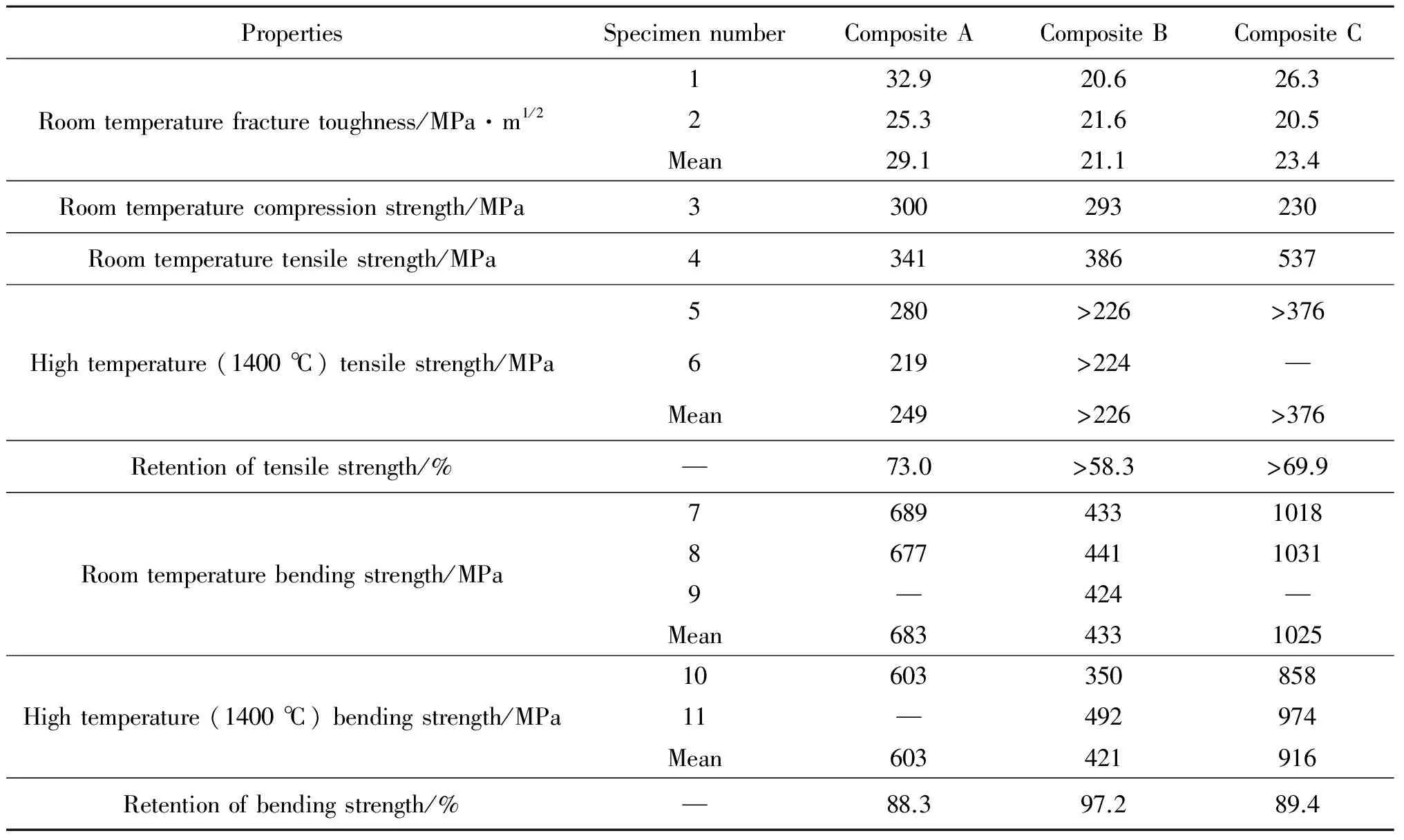

表1 复合材料的力学性能Table 1 Mechanical properties of the composites

图6 复合材料的弯曲断口形貌 (a)复合材料A;(b)复合材料B;(c)复合材料CFig.6 Fracture surface of the composites after bending tests (a)composite A;(b)composite B;(c)composite C

从图6可以看出,弯曲断口形貌的观察与之前的分析结果是一致的:复合材料A部分区域存在较多的纤维拔出,而另一些区域则没有明显的纤维拔出;复合材料B整个断面都存在明显的纤维拔出;复合材料C尽管整个断面也存在纤维拔出,但是单束纤维断面齐整,由此可知纤维是整束被拔出然后发生断裂的,纤维的整束拔出断裂直接导致了复合材料C的弯曲应力-应变曲线类似脆性模式断裂的曲线。

2.2.2 拉伸性能

图7给出了3种复合材料的拉伸应力-应变曲线。从图7可以看出,复合材料C的极限抗拉强度最高,复合材料A次之,复合材料B的极限抗拉强度最低。复合材料A出现了明显的应力平台,这意味着复合材料A在承受拉伸应力时可靠性是最好的;复合材料B的拉伸应力-应变曲线形状虽然与单一陶瓷类似,但在达到极限抗拉强度时,应变量是3者中最高的,这说明材料应力-应变曲线的弹性变形段可能非常短,从而说明复合材料B也表现出了一定的准塑性特征;复合材料C不仅具有最高的抗拉强度,在拉伸测试时也表现出了明显的准塑性特性。从纤维预制体结构上来分析,复合材料A中沿X轴方向分布的纤维在承受拉伸应力时起到了决定性的作用,此时纤维层与层之间搭接影响并不大,导致了材料在承受拉应力时表现出明显的准塑性特征;复合材料B中Z向的纤维的引入导致织造复杂度的增加,导致纤维损伤[24],影响了材料的抗拉可靠性,不过Z向纤维的引入使得材料各层之间能够传递载荷,从而导致复合材料B的极限抗拉强度反而高于复合材料A;复合材料C中纤维全部近似平行于X轴,而X轴正是拉伸过程中的主应力轴,导致复合材料C的抗拉强度最高,纤维束在不同时间段的整束断裂也使得样品在承受拉应力时能够不断释放应力,导致复合材料可靠性有所提升,表现出明显的准塑性特征。

图7 复合材料的拉伸应力-应变曲线Fig.7 Tensile stress-strain curves of the composites

2.2.3 综合力学性能

表1总结了3种复合材料的断裂韧度、压缩强度、抗弯强度和抗拉强度(样品均沿复合材料X方向取样)。

从表1可以看出,3种复合材料的室温断裂韧度均超过20 MPa·m1/2,能够满足工程化应用的基本需求。3种复合材料的压缩强度、抗弯强度和抗拉强度的大小排序均不相同,这说明材料在承受不同种类的应力时,所表现出的力学行为是不一样的:复合材料A最耐压;复合材料C的抗拉强度和抗弯强度最高;而复合材料B在各种应力场合均表现出中等均衡的强度。此外,对比材料在室温和1400 ℃下的抗拉强度和抗弯强度可以看出,材料在高温下的抗拉强度保持率超过了60%,而抗弯强度保持率则接近90%,特别是复合材料B的高温抗弯强度保持率高达97%,说明材料在高温下仍然具有优异的力学性能。

2.3力学性能的各向异性

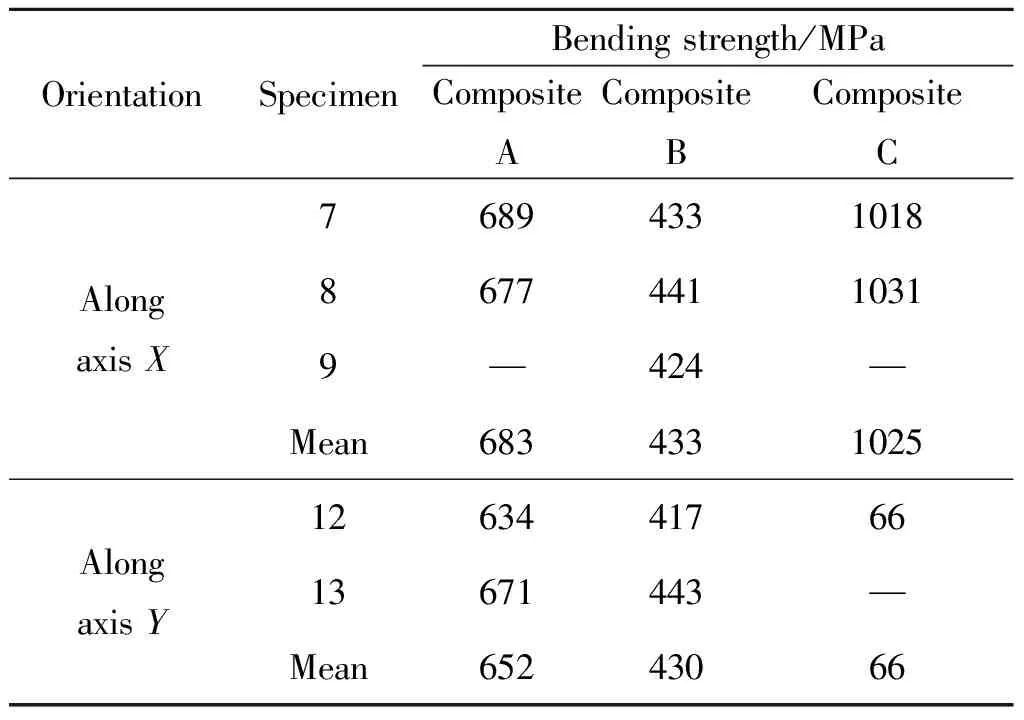

表2给出了3种复合材料沿X轴和Y轴方向的抗弯强度,从表2可以看出:复合材料A和复合材料B在X,Y方向上抗弯强度基本一致,基本上不存在各向异性。而复合材料C在X,Y方向上抗弯强度差别很大,存在明显的各向异性。图4显示了复合材料在不同方向上的典型显微组织是有差别的,因此,复合材料的力学性能必然存在各向异性。对于复合材料A和B而言,由于纤维预制体在X,Y方向总体上是均匀分布,导致了这两个方向上的显微组织类似,从而导致材料在X,Y方向上基本上不存在力学性能的各向异性。

表2 复合材料沿X轴和Y轴方向上的抗弯强度

图8给出了复合材料C沿X轴和Y轴(应力应变曲线选自表2中复合材料C的7号和12样品)方向的三点弯曲应力-应变曲线。从图8可以看出,复合材料C沿X轴方向进行三点弯曲测试时弯曲应力高达1018 MPa;而在Y轴方向弯曲应力只有66 MPa,不足前者的1/10。从图4中复合材料C沿X方向的截面观察图可以看出,纤维全部近似平行于X轴,这可能是材料C在该方向上力学性能突出的根本原因。由此可知,复合材料使用的增韧纤维空间分布不均匀,导致了复合材料在不同方向上的显微组织并不一样,导致其力学性能存在各向异性。因此,材料在设计和应用过程中应当充分考虑到材料的各向异性特征,避免材料在力学性能较差的方向上因受力过大而导致失效。

图8 复合材料C沿X轴和Y轴方向的弯曲应力-应变曲线Fig.8 Bending stress-strain curves of the composite C along axis X and axis Y

3 结 论

(1)使用不同的织造方式制备了3种SiC纤维预制体(二维机织,法向增强2.5维机织和三维五向编织),通过RTM和PIP工艺制备了相应的复合材料。

(2)由于预制体中纤维分布的不同,使得3种复合材料在承受不同种类的应力时,所表现出的力学行为并不一样:复合材料A的压缩强度最高,复合材料C的抗弯及抗拉强度最高,复合材料B在承受各种类型的应力时都表现出较为均衡的强度;3种复合材料在不同种类应力下发生断裂时的断裂模式也不一样。

(3)复合材料A和复合材料B由于在X,Y方向上的显微组织类似,所以在X,Y方向上的力学性能没有明显的各向异性;而复合材料C则在X,Y方向上的力学性能存在明显的各向异性特征。

[1] 李嘉荣.先进高温结构材料与技术 [M]. 北京:冶金工业出版社, 2006.

[2] BETTERIDGE W, SHAW S. Development of superalloys [J].Materials Science and Technology,1987,3(9):682-694.

[3] HINO T, KOBAYASHI T, KOIZUMI Y,etal. Development of a new single crystal superalloy for industrial gas turbines[J]. Superalloys,2000,1(1):729-736.

[4] BANSAL N P. Handbook of ceramic composites [M]. Berlin: Springer,2006.

[5] 方光武, 高希光, 宋迎东. 针刺 C/SiC 复合材料拉-压疲劳特性与失效机理 [J]. 材料工程,2016,44(11):78-82.

(FANG G W, GAO X G, SONG Y D. Tension-compression fatigue behavior and failure mechanism of needled C/SiC composite [J]. Journal of Materials Engineering,2016,44(11):78-82.)

[6] 王玲玲, 嵇阿琳, 高亚奇, 等. 固体冲压发动机喷管用 C/C-SiC 复合材料 [J]. 航空材料学报,2017,37(1):80-85.

(WANG L L, JI A L, GAO Y Q,etal. C/C-SiC Composites for nozzle of solid propellant ramjet[J]. Journal of Aeronautical Materials,2017,37(1):80-85.)

[7] RIEDEL R, KIENZLE A, DRESSLER W,etal. A silicoboron carbonitride ceramic stable to 2000 ℃[J].Nature,1996,382(6594):796-798.

[8] BALDUS P, JANSEN M, SPORN D. Ceramic fibers for matrix composites in high-temperature engine applications[J].Science,1999,285(5428):699-703.

[9] KUMAR R, CAI Y, GERSTEL P,etal. Processing, crystallization and characterization of polymer derived nano-crystalline Si-B-C-N ceramics[J].Journal of Materials Science,2006,41(21):7088-7095.

[10] RIEDEL R, MERA G, HAUSER R,etal. Silicon-based polymer-derived ceramics: synthesis properties and applications [J].Journal of the Ceramic Society of Japan,2006,114(1330):425-444.

[11] KUMAR N R, PRINZ S, CAI Y,etal. Crystallization and creep behavior of Si-B-C-N ceramics[J].Acta Materialia,2005,53(17):4567-4578.

[12] WEI Z Z Z F L, CAIHONG L Y X. Oxidation resistance of SiBCN ceramics [J].Aerospace Materials & Technology,2012,2(1):25-25.

[13] JACOBSON N S, OPILA E J, LEE K N. Oxidation and corrosion of ceramics and ceramic matrix composites[J].Current Opinion in Solid State and Materials Science,2001,5(4):301-309.

[14] CHAWLA K K. Ceramic matrix composites [M]. Berlin: Springer,1998:212-251.

[15] 李献鑫, 孙颖, 陈利, 等. 立体织物在二氧化硅基复合材料方面的应用前景[J].纺织学报,2013,34(1):143-150.

(LI X X, SUN Y, CHEN L,etal. Potential applications of three-dimensional fabrics in SiO2matrix composite materials. [J].Journal of Textile Research,2013,34(1):143-150.)

[16] 刘兆麟, 刘丽芳, 俞建勇.变截面三维编织复合材料的净形制备及弯曲性能[J].材料科学与工程学报,2012,30(5):677-683.

(LIU Z L, LIU L F, YU J Y. Net-shape preparation and bending performance of tapered 3D braided composites [J] Journal of Material Science and Engineering,2012,30(5):677-683.)

[17] 吴晓青, 李嘉禄.三维整体编织复合材料管的设计与制造[J].玻璃钢/复合材料,1998,1(4):21-23.

(WU X Q, LI J L. Design and manufacture of 3-D integrally braided composite pipes. [J]. Reinforced Plastics/ Composites,1998,1(4):21-23.)

[18] SUN X, LIU H, LI J,etal. Effects of CVD SiBCN interphases on mechanical and dielectric properties of SiCf/SiC composites fabricated via a PIP process[J].Ceramics International,2016,42(1):82-89.

[19] WU D. Three-cell model and 5D braided structural composites[J].Composites Science and Technology,1996,56(3):225-233.

[20] 刘伟,曹腊梅,王岭,等.RTM成型工艺对Cf/SiBCN陶瓷基复合材料性能的影响[J].材料工程,2015,43(6):1-6.

(LIU W,CAO L M,WANG L,etal.Effect of RTM process on the properties of Cf/SiBCN ceramic matrix composites[J].Journal of Materials Engineering,2011,43(6):1-6.)

[21] ZHANG Q, BEALE D, ADANUR S,etal. Structural analysis of a two-dimensional braided fabric[J].Journal of the Textile Institute,1997,88(1):41-52.

[22] MOURITZ A, BANNISTER M, FALZON P,etal. Review of applications for advanced three-dimensional fibre textile composites[J].Composites Part A,1999,30(12):1445-1461.

[23] LI D S, LU Z X, CHEN L,etal. Microstructure and mechanical properties of three-dimensional five-directional braided composites[J].International Journal of Solids and Structures,2009,46(18):3422-3432.

[24] 张迪, 郑锡涛, 孙颖, 等. 三维编织与层合复合材料力学性能对比试验 [J]. 航空材料学报,2015,35(3):89-96.

(ZHANG D, ZHENG T, SUN Y,etal. Comparative investigation of mechanical properties between 3D braided and laminated composites. [J] Journal of Aeronautical Material,2015,35(3):89-96.)

[25] XIA K, LANGDON T G. The toughening and strengthening of ceramic materials through discontinuous reinforcement[J].Journal of Materials Science,1994,29(20):5219-5231.

[26] HAUSER R, NAHAR-BORCHARD S, RIEDEL R,etal. Polymer-derived SiBCN ceramic and their potential application for high temperature membranes [J].Journal of the Ceramic Society of Japan,2006,114(1330):524-528.

(责任编辑:徐永祥)

EffectofFabricPreformStructureonMechanicalPropertiesofSiCf/PyC/SiBCNComposites

TAN Xi, LIU Wei, CAO Lamei, DAI Shenglong

(Science and Technology on Advanced High Temperature Structural Materials Laboratory, Beijing Institute of Aeronautical Materials, Beijing 100095,China)

Three continuous silicon carbide fiber reinforced SiBCN composites (SiCf/PyC/SiBCN) distinguished by different weaving methods of fibers (including two dimensional woven, 2.5 dimensional woven with the fiber tow through the thickness and three dimensional five directional braiding) were fabricated by resin transfer molding (RTM), polymer impregnation and pyrolysis (PIP) technology. In order to study the impact of waving methods, the microstructures of fabricated composites were observed and the mechanical properties such as tensile, compression strength and bending strength of the composites were tested. The results show that different distributions of fibers on different directions lead to anisotropy of mechanical properties for each composite, and fabric preform structure has a significant influence on the mechanical properties of the composites.

weaving method; silicon carbide fiber; SiBCN; composite

2016-12-18;

2017-02-11

中航工业技术创新基金(2013E62136R)

曹腊梅(1966—),女,研究员,研究方向为超高温结构材料,(E-mail)amy.clm@sohu.com。

10.11868/j.issn.1005-5053.2016.000225

V257

: A

: 1005-5053(2017)04-0045-07